一种刚玉基多晶磨料及其制备方法

1.本发明涉及无机非金属材料技术领域,具体涉及磨料磨具技术领域,特别是涉及一种刚玉基多晶磨料及其制备方法。

背景技术:

2.磨料磨具被称为机械工业的牙齿,磨料是一种锐利、坚硬的材料,可用于制作磨具或者直接用于工件研磨、抛光。磨料有天然磨料和人造磨料两大类,天然磨料很少,现在工业上应用的主要是人造磨料。磨料按其硬度分为超硬磨料和普通磨料两大类。磨料的应用范围很广,与人们生活的各个方面息息相关,小到较软的家用去垢剂,大到精密机械的磨加工和航空航天技术的发展。高精密的磨削加工技术离不开高效、高速的磨料磨具,它体现了一个国家机械加工技术水平的高低,磨料磨具行业的发展水平制约着我国先进装备制造业的国产化水平。

3.在磨料磨具行业,刚玉磨料占据着较大的市场份额,而天然刚玉磨料非常少,主要为人造刚玉磨料,人造刚玉磨料又分为棕刚玉磨料、白刚玉磨料、单晶刚玉磨料、铬钢玉磨料、微晶刚玉磨料等。常用的微晶刚玉磨料和黑刚玉磨料都是由棕刚玉磨料发展而来。人造刚玉磨料的主要成分均为氧化铝,在磨削应用中具有各自不同的磨削特性。这些磨料一般都具备以下基本特征:

①

较高的硬度;

②

适度的抗破碎性和自锐性;

③

具有良好的热稳定性;

④

具有一定的化学稳定性;

⑤

便于加工成不同大小的颗粒。

4.提高磨料性能、开发性价比合适的新型磨料一直是磨料磨具行业研究的方向。对于传统磨料来说,其不足主要是磨料自身的利用率较低,比如白刚玉磨料,整个磨粒基本上是由电熔、倾倒、自然冷却形成的大晶粒刚玉晶体破碎制成的小块,有些磨粒上存在少许机械破碎留下的微裂纹,在制成磨具工作时磨粒利用率通常只有10~20%,在尖端磨损后,大晶体的磨粒在摩擦力超过结合剂强度后从基体上脱落,致使磨料不能很好地发挥磨削作用、使用寿命短。为了改善传统磨料这种磨粒利用率低、使用寿命短的情况,1940年jackson gh等人提出了新型堆积磨料的理念,并申请了美国专利。堆积磨料主要是以陶瓷、树脂或橡胶为结合剂,由2~30颗细粒度刚玉或碳化硅磨粒堆积粘结而成的粗颗粒磨料,将其应用于涂附磨具磨削时取得了较好的排屑效果。后来在二十世纪八十年代美国诺顿与3m公司发明了新型陶瓷氧化铝磨料(陶瓷刚玉、sg磨料),陶瓷刚玉磨料采用溶胶

‑

凝胶和烧结瓷化技术制成,磨料晶体尺寸处于亚微米或纳米级,具有显微硬度高,韧性好,自锐性好,磨粒锋利等优点,由于其具有磨耗比高,保形性强,工件表面加工质量好,砂轮修整量小,磨削效率高等优越性,已受到磨料磨具行业以及机械加工行业的极大青睐。

5.新一代陶瓷氧化铝(陶瓷刚玉、sg)磨料的产生,给磨料磨具行业带来了一次革命性的飞跃。虽然sg磨料具有优越的使用性能,但是也在一些方面存在着不足,如采用溶胶

‑

凝胶工艺合成前驱体在生产工艺和设备产能方面受限,制约了生产规模,国内几家企业的年产能只有几百吨,难以形成数千吨上万吨的产能。加之采用的特殊氧化铝原材料生产规模和高昂的价格制约,陶瓷刚玉磨料产品生产成本居高不下,销售价格高市场推广受限。

技术实现要素:

6.本发明的目的在于提供一种刚玉基多晶磨料及其制备方法,使制得的磨料优于陶瓷刚玉磨料及传统磨料和类多晶堆积刚玉基多晶磨料,并实现产能的规模化,在性能和价位上具有取长补短的优势。

7.为实现本发明目的,在传统白刚玉磨料制备技术和熔融喷吹法制备氧化铝球技术基础进行改进,制备白色刚玉基多晶磨料。

8.所述新型刚玉基多晶磨料的磨粒由α

‑

al2o3高温熔体经快速冷凝形成具有微晶结构的微球,然后冷却、破碎、筛分制成,相应磨料x衍射图、磨粒晶体结构形貌如图1、图2。可以看出,与传统白刚玉磨料和陶瓷刚玉磨料相比,本发明磨料的磨粒表面粗糙、内含少量气孔,由多个呈微晶结构的α

‑

al2o3晶粒组成,各微晶晶粒通过晶界结合构成磨粒,微晶尺寸在1~100μm,晶界处存在一些微气孔。具有类似“微型磨具”的结构和功能,应用性能接近具有亚微米晶粒结构的陶瓷刚玉磨料或呈类多晶结构的堆积磨料。

9.其具体制备方法如下:

10.采用低钠煅烧氧化铝粉在电弧炉中于2000~2200℃熔化,经精炼、澄清后以压缩空气从熔体流出口下部喷吹将白刚玉熔体吹散、冷凝成实心、厚壁或薄壁微球,进入集球室经冷风快速冷却或自然冷却,继而以球磨机、自吸式粉碎机、对辊机等设备进行破碎制粒、筛选出相应号段的磨粒,制得一定粒度范围的固结磨具或涂附磨具、超硬磨具用刚玉基多晶磨料,相应磨粒呈随机不定型粒状或类球形,当以空心球或破壁球为制粒原料时其长径不大于空心微球壁厚的1.5~7倍,当以实心微球为制粒原料时其长径小于实心微球直径。部分过细的粉料可用于抛光粉或耐火材料。

11.较佳地,在低碳环保、经济节约的基础上,对于采用现氧化铝空心球生产的企业在生产过程中产生的破壁球或粒径大于5mm以及小于0.1mm的球为原料,以球磨机、自吸式粉碎机、对辊破碎机等设备进行破碎、筛分得到相应号段的刚玉基多晶磨料。通过调整吹制时的温度和压力得到实心微球或壁厚不同的空心球。

12.本发明刚玉基多晶磨料适用于制作新型复合陶瓷和树脂固结磨具、涂附磨具、超硬磨具等。将本发明刚玉基多晶磨料制成磨具磨削工件时,该多晶磨料的磨粒受到反复冲击、挤压时其结构中的单个或多个小晶粒从磨粒上微晶结构晶界处脱落,呈现出良好的微晶晶粒自锐性、磨粒韧性和耐用性,使制成的磨具既具有微破碎效果,又具有微观的气孔、疏松组织,磨削时不易烧伤工件,加工效率高,极大地提高了磨料的磨削性能,具有形状保持力强,使用寿命长,产生的磨削热小等优点。

13.与现有技术相比,本发明的有益效果是:

14.本发明采用技术氧化铝球熔融喷吹技术和刚玉磨料加工技术,利用喷吹冷凝、快速冷却得到具有微晶结构的氧化铝实心球或厚壁、薄壁空心球新型刚玉基多晶磨料。

15.将其用于制备固结或涂附磨具、超硬磨具时,具有很好的锋利度和自锐性、较高的回转强度以及较长的使用寿命。

16.以本发明制得的刚玉基多晶磨料制成的砂轮,经测试,具有极高的锋利性、自锐性,形状保持性好、磨削力强,使用寿命长,产生磨削热小、不易烧伤工件等优点。特别是,当采用破壁球和球径超过5mm以及小于0.1mm的的非正品球为原料制备刚玉基多晶磨料时,具有低碳环保、节约资源的优点,磨料价格远远低于陶瓷刚玉磨料,接近

堆积磨料,具有易于批量生产、成本较低、便于推广的优势。

附图说明

17.图1为本发明刚玉基多晶磨料的x衍射图;

18.图2为本发明刚玉基多晶磨料晶粒形貌图;

19.图3为本发明刚玉基多晶磨料制备的新型磨具外观。

具体实施方式

20.以下结合具体实施例,对本发明做进一步说明。应理解,以下实施例仅用于说明本发明而非用于限定本发明的范围。

21.实施例1

22.本发明所述刚玉基多晶磨料的制备步骤具体如下:

23.(1)实心氧化铝球的制备:采用煅烧低钠铝氧粉原料,投入电弧炉于2100℃左右熔融,精炼、澄清后开启位于熔体流出口下部的压缩空气喷嘴,倾斜电弧炉使熔液呈适当流量的细小流股由炉嘴处流出,以预热的压缩空气将熔液吹散形成许多小液滴,在下落进入集球室时冷却成为细小的实心球,入仓冷却,作为刚玉基多晶磨料的制粒原材料a。

24.(2)破碎制粒、筛分:将步骤(1)中制备的制粒原材料a采用1︰1.8的料球比以球磨机破碎2小时、筛分,得到相应粒度的刚玉基多晶磨料。

25.实施例2

26.所述刚玉基多晶磨料的制备步骤具体如下:

27.(1)厚壁氧化铝空心球的制备:采用煅烧低钠铝氧粉原料,投入电弧炉于2120℃熔融、精炼、澄清后开启位于熔体流出口下部的压缩空气喷嘴,倾斜电弧炉使熔液呈适当流量的细小流股由炉嘴处流出,以预热的压缩空气将熔液吹散形成许多小液滴,在下落进入集球室时冷却成为细小厚壁氧化铝空心球,入仓冷却,作为刚玉基多晶磨料的制粒原材料b。

28.(2)破碎制粒、筛分:将步骤(1)中制备的制粒原材料b采用1︰1.5料球比以球磨机破碎1.5小时、筛分,得到相应粒度的刚玉基多晶磨料。

29.实施例3

30.所述刚玉基多晶磨料的制备步骤具体如下:

31.(1)薄壁空心球的制备:采用煅烧低钠铝氧粉原料,投入电弧炉于2200℃熔融,精炼、澄清后开启位于熔体流出口下部的压缩空气喷嘴,倾斜电弧炉使熔液呈适当流量的细小流股由炉嘴处流出,以预热的压缩空气将熔液吹散形成许多小液滴,在下落进入集球室时冷却成为细小薄壁氧化铝空心球,入仓冷却,作为刚玉基多晶磨料的制粒原材料c。

32.(2)破碎制粒、筛分:将步骤(1)中制备的制粒原材料c采用自吸式破碎机破碎0.5小时、筛分,得到相应粒度的刚玉基多晶磨料。

33.实施例4

34.所述刚玉基多晶磨料的制备步骤具体如下:

35.(1)选用现氧化铝空心球企业在生产过程中选出的粒径大于5mm或小于0.1mm的球或破壁空心球作为刚玉基多晶磨料的制粒原材料d。

36.(2)破碎制粒、筛分:将备用原材料d采用对辊破碎机破碎、筛分,筛上粒径较粗的

物料继续破碎、筛分,循环3次以后,制得相应粒度的刚玉基多晶磨料。

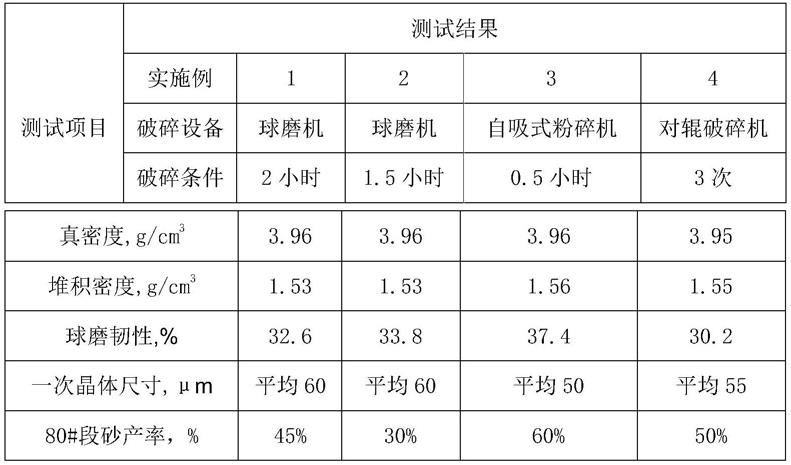

37.实施例1~4制备的刚玉基多晶磨料的性能测试数据如下表:

39.从表中可以看出,不同的制磨粒用氧化铝球原材料,对磨料的性能指标有一定的影响,实心球制得的磨料表观密度稍高,晶体尺寸略大;不同的破碎方法会对磨料的性能稍有影响,球磨机破碎的颗粒偏细,自吸式粉碎机破碎的颗粒球磨韧性稍高,同时也影响80#磨料的产率,当然,破碎时间长、次数多细粒度磨粒占比就较高,反之亦然。

40.应用例1

41.采用本发明方法制备的刚玉基多晶磨料磨具的磨削应用

42.由于采用不同熔融温度及不同的破碎方法,所得到的刚玉基多晶磨料,其性能指标有所差异,因此在制作磨具时要充分考虑对磨削性能的影响,需要制作样品进行磨削验证后选择合理磨料。这里仅选取实施例1制作的刚玉基多晶磨料进行应用说明对比。

43.磨具具体制作步骤和参数如下:

44.磨具规格尺寸:外径*厚度*孔径250*25*75(mm),成型密度1.8

㎏

/m3

45.(1)配料:各种原辅材料的质量百分比为白刚玉磨料wa120#

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

44%实施例1制得的刚玉基多晶磨料80#

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

44%结合剂(耐火度850~950℃)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7%糊精粉(细度80~320#)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.5%糊精液(质量百分浓度30%)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3.5%

46.(2)混料:先将白刚玉磨料wa120#和实施例1制得的刚玉基多晶磨料80#在逆流混料锅内混合均匀后,加入糊精液再混合3分钟,混匀后加入结合剂和糊精粉继续混料5分钟,混均后,过12#筛得备用成型料。

47.(3)压制:将成型料放入模具,按照配方压力7.5mpa,在液压成型机上压制,脱模、干燥。

48.(4)干燥:将湿坯移入干燥室于120℃干燥7h。

49.(5)烧成:将干燥后的坯体进行过程检查,剔除不合格过程品,合格品装窑烧成,烧

成温度依据相应陶瓷结合剂的耐火度设定为相对低温1050℃。

50.(6)加工、检验:将烧制好的磨具产品按照标准或客户要求的形状、尺寸、精度进行加工,然后检验,回转强度按照使用速度60m/s检验,合格后包装入库。

51.磨具的磨削性能对比(磨削对象:轴承钢工件)见下表:

52.从前述磨具的磨削性能对比表中可以看出:1)加入新型磨料的磨具强度没有降低;2)磨具磨削比明显提高,这表明磨料特别锋利,形成微刃磨削现象,磨削功率在磨削过程平稳;3)工件表面粗糙度得到改善,而且工件和磨具表面没有粘铁屑现象。这是因为新型磨料改变了磨料的切削效果避免了过多滑、擦、耕、犁现象,使磨削区域内的磨削热减小,相应的工件表面塑性流变也小,从实际应用的角度强有力地印证了新型磨料的优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1