一种EB固化铝基板耐磨涂层的制作方法

一种eb固化铝基板耐磨涂层

技术领域

1.本发明涉及涂料技术领域,尤其涉及一种eb固化铝基板耐磨涂层。

背景技术:

2.铝基覆铜板即铝基板,是一种具有良好散热功能的金属基覆铜板,是铝基印制电路板原材料的一种,在led照明产品中应用也非常广泛。一般铝基单面板由三层结构所组成,分别是电路层(铜箔)、绝缘层和铝基层。

3.电路层的制作是对铜板进行蚀刻形成印制电路实现器件的装配和连接,主要过程为磨板

‑

贴膜

‑

曝光

‑

显影

‑

蚀刻

‑

褪膜,所述的蚀刻过程通常在腐蚀性的酸性或碱性环境中进行。铝基层中的铝是一种活泼性较强的金属,很容易与蚀刻、褪膜过程中用到的酸性或碱性溶液反应。

4.为了防止铝基层表面被腐蚀,中国实用新型专利cn 210042387 u在铝基板的表面设置了耐酸碱涂层,这种做法可以有效防止铝基板的铝基层表面被腐蚀。但是这种耐酸碱涂层不具备较好的耐磨性,在搬运过程中,涂层容易被划伤从而在电路层的蚀刻工艺中失去对铝基层的保护效果。

技术实现要素:

5.针对现有技术中存在的问题,本发明要解决的技术问题是:铝基层表面设置的耐酸碱涂层通常不具备较好的耐磨性,在搬运过程中,涂层容易被划伤从而在电路层的蚀刻工艺中失去对铝基层的保护效果。

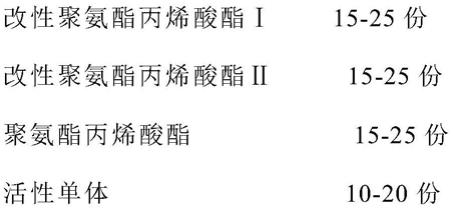

6.本发明解决其技术问题所采用的技术方案是:本发明提供一种eb固化铝基板耐磨涂层,以重量成分计,包括以下成份:

[0007][0008][0009]

具体地,所述改性聚氨酯丙烯酸酯ⅰ,按照以下步骤进行:

[0010]

在三孔圆底烧瓶中加入30.2g ipdi(异佛尔酮二异氰酸酯)、0.04g催化剂dbtdl (二月桂酸二丁基锡)、70ml thf(四氢呋喃),然后将圆底烧瓶的温度升至70℃,在氮气保护下,将30.4g peta(季戊四醇三丙烯酸酯)滴加到烧瓶中,滴加完成后,搅拌反应,通过ftir

测量监测反应,反应物中ipdi的异氰酸根吸收峰不再减少,将0.005g 对苯二酚加入反应体系,滴入htpb(端羟基聚丁二烯),反应在70℃下继续进行,直至ipdi的异氰酸根吸收峰在ftir光谱上消失,反应结束,最后,通过旋转蒸发除去溶剂,得到无色高粘度液体改性聚氨酯丙烯酸酯ⅰ。

[0011]

具体地,所述改性聚氨酯丙烯酸酯ⅱ,按照以下步骤进行:

[0012]

(1)在三孔圆底烧瓶中加入28.2g dcpda(三环癸烷二甲醇二丙烯酸酯)、0.05g 催化剂1173、70ml甲苯,然后将圆底烧瓶的温度升至50℃,在氮气保护下,将10.4g 巯基乙醇滴加到烧瓶中,边搅拌边用波长365nm的led灯照射,通过ftir测量监测反应,反应物中双键吸收峰消失,旋蒸除去溶剂,得到产物a;

[0013]

(2)将30.2g ipdi、0.04g催化剂dbtdl、70ml thf,然后将圆底烧瓶的温度升至70℃,在氮气保护下,将30.4g产物a滴加到烧瓶中,滴加完成后,搅拌反应,通过ftir测量监测反应,反应物中ipdi的异氰酸根吸收峰不再减少,将0.005g对苯二酚加入反应体系,滴入peta反应在70℃下继续进行,直至ipdi的异氰酸根吸收峰在ftir光谱上消失,反应结束,最后,通过旋转蒸发除去溶剂,得到无色粘稠液体改性聚氨酯丙烯酸酯ⅱ,反应示意如下:

[0014][0015]

具体地,所述聚氨酯丙烯酸酯脂肪族聚氨酯丙烯酸酯和/或芳香族聚氨酯丙烯酸酯。

[0016]

具体地,所述活性单体为季戊四醇四丙烯酸酯、乙氧基化季戊四醇四丙烯酸酯、1,6

‑ꢀ

乙二醇二丙烯酸酯、三丙二醇二丙烯酸酯中的一种或两种以上的组合物。

[0017]

具体地,所述金刚石微粉的粒径为1

‑

5μm。

[0018]

具体地,所述耐磨助剂为有机硅抗刮擦剂。

[0019]

具体地,所述分散剂为高分子分散剂。

[0020]

具体地,所述的一种eb固化铝基板耐磨涂层,按照以下步骤制备:

[0021]

(1)避光条件下,将配方量的聚氨酯丙烯酸树脂、改性聚氨酯丙烯酸酯ⅰ、改性聚氨酯丙烯酸酯ⅱ、活性单体混合加热搅拌均匀,当加热温度达到50

‑

60℃时,加入耐磨助剂并搅拌均匀,当加热温度达到65

‑

70℃时,加入分散剂、金刚石微粉并搅拌均匀,即得到eb 固化铝基板耐磨涂料;

[0022]

(2)将步骤(1)获得的eb固化铝基板耐磨涂料涂敷在铝基板表面并置于eb固化设备下固化,固化完成后,即得到eb固化铝基板耐磨涂层。

[0023]

本发明的有益效果是:

[0024]

(1)本发明涂料体系中的改性聚氨酯丙烯酸酯ⅰ分子结构中引入了聚丁二烯连段,有效提高了固化涂层的韧性、耐磨性和耐刮擦性;

[0025]

(2)本发明涂料体系中的改性聚氨酯丙烯酸酯ⅱ分子结构中引入了三环葵烷结构,可进一步提高涂层的硬度和耐刮擦性;

[0026]

(3)dcpda直接添加到涂料体系中参与树脂聚合反应,也能在一定程度上提高涂层的硬度和耐刮擦性,但其为两官能单体,反应活性不足,交联程度有限,本技术将其多官能化之后再添加到涂料体系中参与聚合反应,不仅提高了dcpda的反应活性,还有效提高了树脂体系的交联密度,对进一改善涂层的硬度、耐磨性、耐刮擦性能均十分有利。

具体实施方式

[0027]

现在结合实施例对本发明作进一步详细的说明。

[0028]

本发明以下实施例所采用的端羟基聚丁二烯的数均分子量3000。

[0029]

本发明以下实施例中的改性聚氨酯丙烯酸酯ⅰ,按照以下步骤进行:

[0030]

在三孔圆底烧瓶中加入30.2g ipdi、0.04g催化剂dbtdl、70ml thf,然后将圆底烧瓶的温度升至70℃,在氮气保护下,将30.4g peta滴加到烧瓶中,滴加完成后,搅拌反应,通过ftir测量监测反应,反应物中ipdi的异氰酸根吸收峰不再减少,将 0.005g对苯二酚加入反应体系,滴入htpb,反应在70℃下继续进行,直至ipdi的异氰酸根吸收峰在ftir光谱上消失,反应结束,最后,通过旋转蒸发除去溶剂,得到无色高粘度液体改性聚氨酯丙烯酸酯ⅰ。

[0031]

本发明以下实施例中的改性聚氨酯丙烯酸酯ⅱ,按照以下步骤进行:

[0032]

(1)在三孔圆底烧瓶中加入28.2g dcpda、0.05g催化剂1173、70ml甲苯,然后将圆底烧瓶的温度升至50℃,在氮气保护下,将10.4g巯基乙醇滴加到烧瓶中,边搅拌边用波长365nm的led灯照射,通过ftir测量监测反应,反应物中双键吸收峰消失,旋蒸除去溶剂,得到产物a;

[0033]

(2)将30.2g ipdi、0.04g催化剂dbtdl、70mlthf,然后将圆底烧瓶的温度升至70℃,在氮气保护下,将30.4g产物a滴加到烧瓶中,滴加完成后,搅拌反应,通过ftir测量监测反应,反应物中ipdi的异氰酸根吸收峰不再减少,将0.005g对苯二酚加入反应体系,滴入peta反应在70℃下继续进行,直至ipdi的异氰酸根吸收峰在ftir光谱上消失,反应结束,最后,通过旋转蒸发除去溶剂,得到无色粘稠液体改性聚氨酯丙烯酸酯ⅱ。

[0034]

本发明以下实施例中的聚氨酯丙烯酸酯为长兴6145

‑

100或长兴6146

‑

100。

[0035]

本发明以下实施例中的活性单体为季戊四醇四丙烯酸酯、乙氧基化季戊四醇四丙烯酸酯、1,6

‑

乙二醇二丙烯酸酯、三丙二醇二丙烯酸酯中的一种或两种以上的组合物。

[0036]

本发明以下实施例中的金刚石微粉的粒径为1

‑

5μm。

[0037]

本发明以下实施例中的耐磨助剂为有机硅抗刮擦剂,迈图l

‑

1133。

[0038]

本发明以下实施例中的分散剂为高分子分散剂。

[0039]

本发明以下实施例中的eb固化铝基板耐磨涂层,按照以下步骤制备:

[0040]

(1)避光条件下,将配方量的聚氨酯丙烯酸树脂、改性聚氨酯丙烯酸酯ⅰ、改性聚氨酯丙烯酸酯ⅱ、活性单体混合加热搅拌均匀,当加热温度达到50

‑

60℃时,加入耐磨助剂并搅拌均匀,当加热温度达到65

‑

70℃时,加入分散剂、金刚石微粉并搅拌均匀,即得到eb 固化铝基板耐磨涂料;

[0041]

(2)将步骤(1)获得的eb固化铝基板耐磨涂料涂敷在铝基板表面并置于eb固化设备下固化,eb固化能量为150

‑

200kev,eb固化剂的用量为20

‑

50kgy照射下固化成膜,固化完成后,即得到eb固化铝基板耐磨涂层。

[0042]

实施例1

[0043]

eb固化铝基板耐磨涂层,以重量成分计,包括以下成份:

[0044][0045]

实施例2

[0046]

eb固化铝基板耐磨涂层,以重量成分计,包括以下成份:

[0047][0048]

实施例3

[0049]

eb固化铝基板耐磨涂层,以重量成分计,包括以下成份:

[0050][0051][0052]

实施例4

[0053]

eb固化铝基板耐磨涂层,以重量成分计,包括以下成份:

[0054][0055]

实施例5

[0056]

eb固化铝基板耐磨涂层,以重量成分计,包括以下成份:

[0057][0058]

对比例1同实施例1,不同之处在于,对比例1中未添加改性聚氨酯丙烯酸酯ⅱ。

[0059]

对比例2同实施例1,不同之处在于,对比例2中将改性聚氨酯丙烯酸酯ⅱ全部替换成了dcpda。

[0060]

对比例3同实施例1,不同之处在于,对比例3中将改性聚氨酯丙烯酸酯ⅱ全部替换成了改性聚氨酯丙烯酸酯ⅰ。

[0061]

性能测试:

[0062]

对实施例1

‑

5以及对比例1

‑

3所获涂层进行相关性能测试,具体测试类型如下:

[0063]

硬度:按照标准gb/t6739

‑

2006进行测试。

[0064]

耐刮擦性:按照标准bsen16094

‑

2012进行测试。

[0065]

耐磨性:按照标准gb/t1768

‑

2006进行测试,100r。

[0066]

附着力:按照标准gb/t9286

‑

1998进行测试。

[0067]

具体测试结果见表1。

[0068]

表1

[0069]

测试项硬度耐刮擦性(级)耐磨性(g/100r)附着力实施例13h10.0200级实施例24h10.0150级实施例33h10.0250级实施例43h10.0240级实施例54h10.0210级对比例1h30.0530级对比例22h20.0380级对比例32h20.0290级

[0070]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1