防静电涂料、其制备方法及吸塑制品与流程

1.本发明涉及涂料技术领域,特别是涉及一种防静电涂料、其制备方法及吸塑制品。

背景技术:

2.防静电涂层作为一种功能型涂层,伴随着微电子行业的发展和生产安全要求的不断提高,获得越来越多的应用和发展。不同行业对防静电涂层的电阻值和透光率要求也不同;比如地坪涂料要求电阻值为104ω~109ω,钢制油罐要求电阻值为108ω~10

11

ω,以上两种领域对涂层的透光率没有要求;而电子吸塑制品领域对防静电指标、耐久性、透明性及耐醇性都有较高要求,普通的防静电涂层无法满足要求。

3.目前市场上吸塑制品用的防静电涂层,主要为聚噻吩短效型防静电涂层,其使用寿命较短,为3个月到1年不等。而且,目前的聚噻吩防静电涂层,经大尺寸吸塑后其防静电性能将明显下降,无法满足部分高端产品的应用要求。

技术实现要素:

4.基于此,有必要提供一种导电性、耐醇性及透明性均较好的防静电涂料、其制备方法及吸塑制品。

5.根据本发明的一个方面,提供了一种防静电涂料,按重量份数计,包括如下组分:

[0006][0007][0008]

在其中一些实施例中,所述分散剂为萘磺酸盐和pvp中的至少一种。

[0009]

在其中一些实施例中,所述分散剂为萘磺酸盐和pvp的混合物;所述防静电涂料中萘磺酸盐的重量份为0.04份~0.8份,pvp的重量份为0.02份~0.6份。

[0010]

在其中一些实施例中,所述单壁碳纳米管为表面经过羟基和/或羧基功能化处理的单壁碳纳米管。

[0011]

在其中一些实施例中,所述单壁碳纳米管的直径为1nm~2nm,长度为1μm~10μm,纯度为80%~95%。

[0012]

在其中一些实施例中,所述水性超支化聚酯树脂的分子量为1000g/mol~300000g/mol、tg温度为30℃~70℃、断裂伸长率为50%~300%。

[0013]

在其中一些实施例中,所述水性超支化聚酯树脂具有端羟基官能团。

[0014]

在其中一些实施例中,所述醇选自异丙醇、正丙醇、乙醇、甲醇中的一种或多种。

[0015]

根据本发明的另一方面,提供了一种防静电涂料的制备方法,包括如下步骤:

[0016]

根据本发明上述的防静电涂料的各组分提供原料;

[0017]

将所述单壁碳纳米管与一部分水混合,进行粗磨处理,得到单壁碳纳米管分散液;

[0018]

将所述单壁碳纳米管分散液和所述分散剂混合,然后进行破碎处理,得到破碎后的物料;

[0019]

将所述破碎后的物料与所述醇和另一部分水混合,然后进行研磨,研磨过程中向物料中加入水性超支化聚酯树脂和氟素润湿流平剂,过滤,取滤液。

[0020]

根据本发明的另一方面,提供了一种吸塑制品,包括基材以及形成于所述基材表面的防静电涂层,所述防静电涂层的形成原料包含本发明上述的防静电涂料。

[0021]

在其中一些实施例中,所述防静电涂层的厚度为5μm~15μm。

[0022]

与现有技术相比,本发明具有如下有益效果:

[0023]

本发明的防静电涂料,采用单壁碳纳米管作为导电材料,采用水和醇作为复合溶剂,同时加入水性超支化聚酯树脂、氟素润湿流平剂和分散剂,并控制各组分在上述特定的比例范围之内;其中,氟素润湿流平剂在起到润湿流平作用的同时,对单壁碳纳米管成膜时形成的导电网络干扰很小,不会产生孤岛而影响涂层的防静电性能;水性超支化聚酯树脂在涂层烘干过程中易于交联成膜,可使涂层具有优异的耐醇性能,并可在涂料制备研磨时将已分散的碳纳米管充分稳定于分散液体系中,得到均匀稳定的防静电涂料;水、醇以及分散剂的合理调配,不仅可使单壁碳纳米管得到很好的分散,避免碳纳米管团聚,而且可以改善涂料的润湿性能,改善涂层的外观质量。该防静电涂料中单壁碳纳米管与水性超支化聚酯树脂、复合溶剂等组分之间的相容性好、分散效果好,涂层成膜后可以形成连续均匀的导电网络,涂层的防静电效果好;该防静电涂料形成的涂层在吸塑制品表面具有良好的防静电效果、耐酒精擦拭性能及透明性。并且,防静电涂层在吸塑拉伸中表现出优异的电阻稳定性,适合于大尺寸吸塑。

[0024]

另外,本发明的防静电涂层还具有优异的耐紫外线老化性能,具有长久防静电效果。

附图说明

[0025]

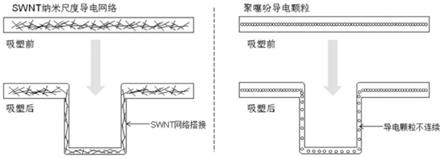

图1为本发明的涂料形成的涂层与传统的聚噻吩防静电涂层的拉伸性能差异的原理对比图。

[0026]

图2为本发明实施例3与对比例11的防静电涂料形成的涂层的耐quv老化对比图。

[0027]

图3为本发明实施例5的防静电涂料涂布在吸塑制品上形成的涂层在ipa擦拭前后的表面电阻实测图。

具体实施方式

[0028]

为使本发明的上述目的、特征和优点能够更加明显易懂,对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

[0029]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

[0030]

本发明的一些实施方式中,提供了一种防静电涂料,该涂料按照重量份数计,包括如下组分:

[0031][0032][0033]

目前,市场上吸塑制品用的防静电涂层,主要为聚噻吩型防静电涂层。聚噻吩防静电涂层不仅使用寿命较短,而且在制品进行大尺寸吸塑后,涂层的防静电性能将明显下降;因此,现有的聚噻吩防静电涂层无法满足部分高端电子吸塑产品的应用要求。

[0034]

本发明提供了一种防静电涂料,该防静电涂料以单壁碳纳米管作为导电材料,将单壁碳纳米管均匀分散在由水性超支化聚酯树脂、分散剂、氟素润湿流平剂和水、醇复合溶剂所形成的分散液体系中。将多种分散方法相结合,通过各组分的共同作用,使得单壁碳纳米管在体系中得到有效分散。该防静电涂料具有较好的导电性、耐醇性及透明性,涂层经大尺寸吸塑后仍然能够保持良好的防静电效果。

[0035]

其中,区别于其他类型的水性润湿流平剂,本发明采用的氟素润湿流平剂具有高表面活性,具有低的分子间范德华力,分子从水溶液中移至溶液表面所需的张力小,使得氟素润湿流平剂分子在溶液表面大量地聚集,形成强烈的表面吸附;且氟素润湿流平剂不仅对水的亲和力小,而且对碳氢化合物的亲和力也较小,具有既憎水又憎油的特性;因此,该氟素润湿流平剂在起到润湿流平作用的同时,对单壁碳纳米管成膜时形成的导电网络干扰很小,不会产生孤岛而影响涂层的防静电性能。

[0036]

水性超支化聚酯树脂黏度低、流动性好,其超支化结构在涂层烘干过程中易于交联成膜,可使防静电涂层具有优异的耐醇性能。并且,水性超支化聚酯树脂具有优异的包裹特性,可在涂料制备研磨时将已分散的碳纳米管充分稳定于分散液体系中,得到均匀稳定的防静电涂料。

[0037]

采用醇和水形成复合溶剂,并对水、醇以及分散剂进行合理调配,不仅可使单壁碳纳米管得到很好的分散,避免碳纳米管团聚,而且可以改善涂料的润湿性能,改善涂层的外观质量。

[0038]

相比于传统的用于吸塑制品的防静电涂料,本发明的涂料在吸塑制品表面具有良好的防静电效果、耐酒精擦拭性能、附着力及透明性。并且,该防静电涂层在吸塑拉伸中表现出优异的电阻稳定性,拉伸5倍后,仍然具有良好的防静电性能。本发明的涂料成本低廉、

适合规模化生产,尤其对吸塑制品防静电稳定性和拉伸性能有明显提升,具有较高的应用价值。

[0039]

本发明的防静电涂料所形成的涂层与传统的聚噻吩防静电涂层的拉伸性能差异的原理对比图如图1所示。图1中swnt表示单壁碳纳米管。由图1可见,本发明的防静电涂料形成的涂层在吸塑后碳纳米管网络仍然能够保持搭接,仍然能够保持良好的导电性;而传统的聚噻吩防静电涂层在吸塑后原本点接触的导电颗粒发生位移,导电颗粒不再连续,导致涂层的导电性将显著降低,防静电效果下降明显。

[0040]

非限制性的,氟素润湿流平剂可采用例如杜邦zonlyfswet-1010、3m-fc4430等市售的产品。氟素润湿流平剂只需添加0.2份~0.6份,就能够使水溶液的表面张力降至20 dyn/cm以下。

[0041]

在其中一些实施方式中,分散剂为萘磺酸盐和pvp中的至少一种。其中,萘磺酸盐能够高效地分散单壁碳纳米管,萘磺酸盐中的“萘”分子结构可与碳纳米管的管壁形成较强的范德华力,萘磺酸盐中的亲水段磺酸盐链段可使碳纳米管分散于水中。pvp分散剂能有效改善单壁碳纳米管在醇体系中的分散能力。

[0042]

非限制性的,萘磺酸盐可采用basf tamol nn 8906、南京捷润morwetd-425等市售的产品;pvp可采用型号为k17、k30、k60、k80、k85、k90等市售的产品。

[0043]

在一些优选的实施方式中,分散剂为萘磺酸盐和pvp的混合物;且在防静电涂料中萘磺酸盐的重量份为0.04份~0.8份,pvp的重量份为0.02份~0.6份。采用萘磺酸盐与pvp组成复合分散剂体系,通过萘磺酸盐和pvp之间的协同分散作用,可使单壁碳纳米管在水和醇的复合溶剂体系中得到良好分散。通过萘磺酸盐、pvp、醇以及水之间的合理调配,不仅有效避免了碳纳米管的团聚,而且可以改善涂层的外观质量。

[0044]

通过研究发现,醇的用量与分散剂的种类、比例和添加量有关。当涂料中采用萘磺酸盐与pvp组成复合分散剂,且分散剂的用量为0.06份~1.5份,萘磺酸盐的用量为0.04份~0.8份,pvp的用量为0.02份~0.6份时,醇的添加量应该控制在5份~25份。若醇添加过多,会对单壁碳纳米管的分散产生不利影响,造成碳纳米管团聚;当醇添加过少时,则会影响涂层的涂布润湿,造成涂层外观不良。

[0045]

在一些优选的实施方式中,采用沸点低于水的醇与水形成复合溶剂,该醇可选自异丙醇、正丙醇、乙醇、甲醇中的一种或多种。进一步优选采用异丙醇。采用沸点低于水的醇与水形成复合溶剂,可以降低溶剂体系的沸点,使涂层烘干时溶剂的挥发速度更快,提高涂层的成膜速度。

[0046]

在其中一些实施方式中,单壁碳纳米管为表面经过羟基(-oh)和/或羧基(-cooh)功能化处理的单壁碳纳米管。采用表面经过羟基、羧基功能化处理的单壁碳纳米管,可以提升单壁碳纳米管的分散性能,使得单壁碳纳米管能够更好地分散在涂料中。

[0047]

在其中一些实施方式中,单壁碳纳米管的直径为1nm~2nm,长度为1μm~10μm,纯度为80%~95%。非限制性的,该单壁碳纳米管可采用中科院成都有机所生产的tnssh、tnssc牌号的产品。

[0048]

在其中一些实施方式中,水性超支化聚酯树脂的分子量为1000g/mol~300000g/mol、tg温度为30℃~70℃、断裂伸长率为50%~300%,并且所述水性超支化聚酯树脂的端部含羟基官能团。端部羟基基团可使超支化聚酯树脂具有更低的黏度和更好的流动性。

[0049]

非限制性的,该水性超支化聚酯树脂可采用例如山东晨源新型材料科技有限公司生产的h20p、h30p、h40p等市售的产品。

[0050]

在另外一些实施方式中,本发明还提供了一种上述的防静电涂料的制备方法,该制备方法包括如下步骤:

[0051]

步骤s1:根据本发明上述的防静电涂料的各组分提供原料;

[0052]

步骤s2:将单壁碳纳米管与一部分水混合,进行粗磨处理,得到单壁碳纳米管分散液;

[0053]

步骤s3:将单壁碳纳米管分散液和分散剂混合,然后进行破碎处理,得到破碎后的物料;

[0054]

步骤s4:将破碎后的物料与醇和另一部分水混合,然后进行研磨,研磨过程中向物料中加入水性超支化聚酯树脂和氟素润湿流平剂,过滤,取滤液,即得到本发明的防静电涂料。

[0055]

上述的制备方法工艺简单、成本低廉、适合于规模化生产。

[0056]

具体来说,在其中一些实施方式中,步骤s2的粗磨处理中,采用球磨机进行粗磨,球磨罐中装有多种不同直径的不锈钢珠,在球磨转速为500rpm的条件下,球磨为2h,得到单壁碳纳米管分散液。在步骤s3的破碎处理中,采用超声细胞破碎机(变幅杆φ6cm)进行破碎,超声功率为80w~120w,单次超声时间为4s~8s,间歇4s~8s,共超声30min;超声容器采用双层玻璃容器,内置循环冷凝水。在步骤s4的研磨处理中,采用砂磨机进行研磨,将物料在2000rpm~3000rpm转速下循环研磨2h;砂磨机内装0.5μm氧化锆珠,填充率为70%~80%。过滤步骤采用200目的筛网过滤。

[0057]

在另外一些实施方式中,本发明还提供了一种吸塑制品,该吸塑制品包括制品基材以及形成于制品基材表面的防静电涂层。其中,防静电涂层的形成原料包含本发明上述的防静电涂料。

[0058]

具体地,在其中一些实施方式中,所述防静电涂料通过微凹、网纹辊、胶辊等工艺卷对卷涂布于所述制品基材的表面,形成防静电薄膜;然后经烘烤后形成所述防静电涂层。

[0059]

防静电涂层的厚度优选为5μm~15μm,其涂布方式可以为在线涂布或离线涂布。在线涂布即在吸塑制品片材挤出时进行涂布,涂布线速度一般控制在5m/min~15m/min;离线涂布即在吸塑制品片材挤出收卷后,在卷对卷涂布机上再次进行涂布,涂布线速度一般控制在20m/min~100m/min。

[0060]

进一步地,对防静电薄膜进行烘烤的操作中,烘烤温度控制在80℃~120℃,烘烤时间控制在3min~5min。在此范围内,具体地烘烤工艺参数可根据吸塑制品的基材厚度、涂层厚度等因素进行实际选择。

[0061]

在其中一些实施方式中,吸塑制品基材的材质为pet、pc或pvc,其厚度为0.5mm~2.0mm。可以在制品基材的单面设置上述的防静电涂层,也可以在制品基材的双面均设置上述的防静电涂层;优选采用双面防静电涂层。

[0062]

本发明的吸塑制品表面的防静电涂层的表面电阻一般为104ω~108ω,透光率为80%~90%(含基材,基材透光率为92%)。通过调节单壁碳纳米管的用量、水性超支化聚酯树脂的用量以及涂层的厚度等参数,可以对涂层的表面电阻和透光率进行调控。

[0063]

对该吸塑制品表面的防静电涂层在一定温度下进行吸塑拉伸后,涂层的表面电阻

增加幅度并不大。在拉伸倍数为5倍时,防静电涂层的表面电阻一般在105ω~109ω范围内,仍然具有良好的防静电性能,符合大尺寸吸塑的要求。

[0064]

该吸塑制品具有优异的耐醇擦拭性能。采用无尘布蘸取异丙醇,在1000gf的作用下,擦拭次数》500次,防静电涂层的电阻变化在1个数量级以内。该吸塑制品还具有优异的耐紫外线老化性能。在辐照能量0.71w/cm2(340nm)条件下,辐照1000h,防静电涂层的电阻没有明显的变化。

[0065]

下面将结合具体实施例和对比例对本发明作进一步说明,但不应将其理解为对本发明保护范围的限制。

[0066]

实施例1:

[0067]

1)将2g纤维状单壁碳纳米管粉体tnssh与800g水混合后,均分于行星式球磨机的均匀分布的4只球磨罐(容积300ml)中,球磨罐中装有多种不同直径的不锈钢珠,分别为直径1mm、2mm、3mm、4mm、5mm等5种,以500rpm转速球磨2h,对单壁碳纳米管粉体进行粗磨,得到单壁碳纳米管分散液;

[0068]

2)向粗磨后的单壁碳纳米管分散液(约800g)中,加入4g basf tamol nn8906和2g pvp k30,充分混合均匀后置于容积为1l的双层玻璃的超声容器中(内置循环冷凝水),用超声细胞破碎机(变幅杆φ6cm),超声功率80w~120w,超声时间4s~8s,间歇4s~8s,共超声30min;

[0069]

3)向步骤2)的产物中加入100g水和100g异丙醇,使用砂磨机(2l,内装0.5μm氧化锆珠,填充率70%~80%),在2000rpm~3000rpm转速下,循环研磨2h,研磨过程中逐滴加入80g水性超支化聚酯树脂h30p和5g水性润湿剂3m-fc4430;

[0070]

4)出料,使用200目的滤网过滤后,制得约1kg防静电涂料。

[0071]

实施例2:

[0072]

1)将0.2g纤维状单壁碳纳米管粉体tnssh与800g水混合后,均分于行星式球磨机的均匀分布的4只球磨罐(容积300ml)中,球磨罐中装有多种不同直径的不锈钢珠,分别为直径1mm、2mm、3mm、4mm、5mm等5种,以500rpm转速球磨2h,对单壁碳纳米管粉体进行粗磨,得到单壁碳纳米管分散液;

[0073]

2)向粗磨后的单壁碳纳米管分散液(约800g)中,加入0.4g basf tamol nn 8906和0.2g pvp k30,充分混合均匀后置于容积为1l的双层玻璃的超声容器中(内置循环冷凝水),用超声细胞破碎机(变幅杆φ6cm),超声功率80w~120w,超声时间4s~8s,间歇4s~8s,共超声30min;

[0074]

3)向步骤2)的产物中加入100g水和100g异丙醇,使用砂磨机(2l,内装0.5μm氧化锆珠,填充率70%~80%),在2000rpm~3000rpm转速下,循环研磨2h,研磨过程中逐滴加入20g水性超支化聚酯树脂h30p和5g水性润湿剂3m-fc4430;

[0075]

4)出料,使用200目的滤网过滤后,制得约1kg防静电涂料。

[0076]

实施例3:

[0077]

1)将4g纤维状单壁碳纳米管粉体tnssh与800g水混合后,均分于行星式球磨机的均匀分布的4只球磨罐(容积300ml)中,球磨罐中装有多种不同直径的不锈钢珠,分别为直径1mm、2mm、3mm、4mm、5mm等5种,以500rpm转速球磨2h,对单壁碳纳米管粉体进行粗磨,得到单壁碳纳米管分散液;

[0078]

2)向粗磨后的单壁碳纳米管分散液(约800g)中,加入8g basf tamol nn8906和6g pvp k30,充分混合均匀后置于容积为1l的双层玻璃的超声容器中(内置循环冷凝水),用超声细胞破碎机(变幅杆φ6cm),超声功率80w~120w,超声时间4s~8s,间歇4s~8s,共超声30min;

[0079]

3)向步骤2)的产物中加入50g水和150g异丙醇,使用砂磨机(2l,内装0.5μm氧化锆珠,填充率70%~80%),在2000rpm~3000rpm转速下,循环研磨2h,研磨过程中逐滴加入80g水性超支化聚酯树脂h30p和5g水性润湿剂3m-fc4430;

[0080]

4)出料,使用200目的滤网过滤后,制得约1kg防静电涂料。

[0081]

实施例4:

[0082]

1)将2g纤维状单壁碳纳米管粉体tnssh与800g水混合后,均分于行星式球磨机的均匀分布的4只球磨罐(容积300ml)中,球磨罐中装有多种不同直径的不锈钢珠,分别为直径1mm、2mm、3mm、4mm、5mm等5种,以500rpm转速球磨2h,对单壁碳纳米管粉体进行粗磨,得到单壁碳纳米管分散液;

[0083]

2)向球磨后的单壁碳纳米管分散液(约800g)中,加入6g basf tamol nn8906,充分混合均匀后置于容积为1l的双层玻璃的超声容器中(内置循环冷凝水),用超声细胞破碎机(变幅杆φ6cm),超声功率80w~120w,超声时间4s~8s,间歇4s~8s,共超声30min;

[0084]

3)向步骤2)的产物中加入150g水和50g异丙醇,使用砂磨机(2l,内装0.5μm氧化锆珠,填充率70%~80%),在2000rpm~3000rpm转速下,循环研磨2h,研磨过程中逐滴加入80g水性超支化聚酯树脂h30p和5g水性润湿剂3m-fc4430;

[0085]

4)出料,使用200目的滤网过滤后,制得约1kg防静电涂料。

[0086]

实施例5:

[0087]

1)将2g纤维状单壁碳纳米管粉体tnssh与750g水混合后,均分于行星式球磨机的均匀分布的4只球磨罐(容积300ml)中,球磨罐中装有多种不同直径的不锈钢珠,分别为直径1mm、2mm、3mm、4mm、5mm等5种,以500rpm转速球磨2h,对单壁碳纳米管粉体进行粗磨,得到单壁碳纳米管分散液;

[0088]

2)向球磨后的单壁碳纳米管分散液(约750g)中,加入6g pvp k30,充分混合均匀后置于容积1l的双层玻璃的超声容器中(内置循环冷凝水),用超声细胞破碎机(变幅杆φ6cm),超声功率80w~120w,超声时间4s~8s,间歇4s~8s,共超声30min;

[0089]

3)向步骤2)的产物中加入250g异丙醇,使用砂磨机(2l,内装0.5μm氧化锆珠,填充率70%~80%),在2000rpm~3000rpm转速下,循环研磨2h,研磨过程中逐滴加入80g水性超支化聚酯树脂h30p和5g水性润湿剂3m-fc4430;

[0090]

4)出料,使用200目的滤网过滤后,制得约1kg防静电涂料。

[0091]

对比例1:

[0092]

本对比例与实施例3基本相同,区别在于:步骤1)中,将纤维状单壁碳纳米管粉体tnssh的使用量增加到5g。

[0093]

对比例2:

[0094]

本对比例与实施例3基本相同,区别在于:步骤1)中,将纤维状单壁碳纳米管粉体tnssh的使用量减少到0.1g。

[0095]

对比例3:

[0096]

本对比例与实施例3基本相同,区别在于:步骤1)中,将纤维状单壁碳纳米管粉体tnssh更换为中科院成都有机所生产的多壁碳纳米管tnm0,直径4nm~6nm,纯度98%。

[0097]

对比例4:

[0098]

本对比例与实施例3基本相同,区别在于:步骤2)中,将basf tamol nn8906和pvp k30的使用量分别减少至0.3g和0.15g。

[0099]

对比例5:

[0100]

本对比例与实施例3基本相同,区别在于:步骤2)中,将basf tamol nn8906更换为sdbs。

[0101]

对比例6:

[0102]

本对比例与实施例3基本相同,区别在于:步骤3)中,将水性超支化聚酯树脂h30p的使用量增加到150g。

[0103]

对比例7:

[0104]

本对比例与实施例2基本相同,区别在于:步骤3)中,将水性超支化聚酯树脂h30p的使用量减少到5g。

[0105]

对比例8:

[0106]

本对比例与实施例3基本相同,区别在于:步骤3)中,将水性超支化聚酯树脂h30p更换为拜耳水性聚氨酯a2470。

[0107]

对比例9:

[0108]

本对比例与实施例3基本相同,区别在于:步骤3)中,将水性超支化聚酯树脂h30p更换为科思创(原拜耳)水性线性羟基聚酯树脂desmophen 1652。

[0109]

对比例10:

[0110]

本对比例与实施例3基本相同,区别在于:步骤3)中,将水性润湿剂3m-fc4430更换为byk346。

[0111]

对比例11:

[0112]

外购聚噻吩防静电涂料,厂家贺利氏,牌号cleviostmf as,初始电阻104ω。

[0113]

将实施例1~5和对比例1~11的防静电涂料按照以下步骤制作于厚度为1mm的pet膜表面:

[0114]

1)首先对pet膜(a4纸大小)进行清洗,包含吹洗和溶剂清洗,然后将pet膜置于刮涂玻璃平台表面。

[0115]

2)使用防静电涂料对清洗后的pet膜进行涂布,6μm线棒刮涂;然后在80℃下烘烤5min,得到实验组1~5和对比组1~11的pet防静电膜。

[0116]

3)将pet防静电膜置于不同深度(1cm、2cm、3cm、4cm、5cm)的吸塑模具中进行吸塑加工,分别得到实验组1~5和对比组1~11的吸塑制品。

[0117]

性能测试:

[0118]

将实验组1~5及对比组1~11制备得到的pet防静电膜(吸塑前)进行各项性能指标评价,评价结果如表1所示:

[0119]

表1实验组1~5及对比组1~11的pet防静电膜(吸塑前)的性能指标

[0120][0121]

将实验组1~5及对比组1~11制备得到的pet防静电膜(吸塑后)进行各项性能指标评价,评价结果如表2所示:

[0122]

表2实验组1~5及对比组1~11的pet防静电膜(吸塑后)的性能指标

[0123][0124]

注:外观ok表示外观无缺陷;耐ipa擦拭性能ok表示涂层的防静电性能在擦拭后的变化在1个数量级以内;耐ipa擦拭性能ng表示涂层的防静电性能变化大于1个数量级。

[0125]

由以上实验组和对比组的测试数据可知,本发明采用单壁碳纳米管作为导电材料,与多壁碳纳米管相比在防静电性能方面具有明显优势。在相同配方情况下实验组3(单壁碳管,对应实施例3)的电阻为104ω,而对比组3(多壁碳管,对应对比例3)的电阻为10

12

ω。

[0126]

在合理范围内调整单壁碳纳米管、水性超支化聚酯树脂的比例,可获得不同电阻值和透光率的涂料及吸塑制品。当单壁碳纳米管的使用量超过0.4份后(对比例1),涂料的

粘度明显增加,不适合线棒、网纹辊等涂布方式;当单壁碳纳米管的使用量过低时(对比例2),涂料的电阻明显增加,说明单壁碳纳米管网络堆积密度不够。

[0127]

当分散剂的含量过低时(对比例4),单壁碳纳米管分散困难。分散剂的种类对涂料的质量影响也很明显。当涂料中全部使用pvp类分散剂时(实施例1与实施例5),相同配方下,初始电阻会增加1个数量级,但同时体系中ipa(异丙醇)的添加量可增加至25%左右;当将萘磺酸盐分散剂更换为常规分散剂sdbs后,虽然在步骤2)之前能良好分散,但在砂磨过程中添加水性超支化聚酯树脂后,会导致单壁碳纳米管析出团聚。

[0128]

对比例8和对比例9将水性超支化聚酯树脂更换为水性聚氨酯树脂和水性线性聚酯后,涂层的耐醇擦拭性能明显下降。

[0129]

对比例10将氟素润湿流平剂更换为byk346有机硅类流平剂后,涂料稳定性下降,涂膜外观有明显麻点。

[0130]

对比组11(对应对比例11)为市售的聚噻吩防静电涂料的性能,从拉伸性能来看,与实验组1~5相比,具有明显差异。其原因为聚噻吩为颗粒堆积导电,而非纳米网络导电,在拉伸过程中,颗粒接触点易产生不连续,造成拉伸后阻抗增加。

[0131]

本发明实验组3的防静电涂层与传统的聚噻吩防静电涂层(对比组11)的耐quv老化对比图如图2所示。由图2可见,本发明的防静电涂料所形成的涂层经长时间紫外线辐照后表面电阻没有明显变化;而传统的聚噻吩防静电涂层经紫外线辐照后表面电阻显著增加。说明本发明的防静电涂料具有更好的耐紫外线老化性能。

[0132]

本发明实验组5的防静电吸塑制品进行ipa擦拭前后的表面电阻实测图如图3所示。由图3可见,本发明的防静电吸塑制品用醇反复擦拭后,防静电涂层的电阻变化在1个数量级以内。说明本发明的防静电吸塑制品的防静电涂层具有优异的耐醇擦拭性能。

[0133]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0134]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1