含石墨烯基纳米材料/氧化锌量子点的防腐防污纳米复合材料及应用

1.本发明涉及防腐防污纳米复合材料,具体的说一种含石墨烯基纳米材料/氧化锌量子点的防腐防污纳米复合材料及其作为防腐防污纳米填料在聚合物涂层的应用。

背景技术:

2.污损生物指附着船底、浮标和一切人工海洋设施上的动、植物和微生物的总称。根据附着生物的大小可分为微观污损生物(微米级,如细菌,硅藻等)和宏观污损生物(厘米级,如藤壶,牡蛎等)。暴露在海洋环境中的工程结构(如船舶和海洋平台等)都可以看到明显的生物污损现象。金属结构的生物污损给工业造成巨大的经济损失和严重的运行问题,而通过清洁过程向海洋排放有毒物质需要昂贵且耗时的维护。此外,生物膜可以通过产生氧浓差电池或微生物诱导腐蚀来加速金属的腐蚀。

3.在这方面,防污涂料已被用作防止生物膜粘附在金属结构上的方法之一。为了满足生态系统的安全性,近年来引入了多功能纳米复合聚合物涂料作为一种环保的防污涂料。在该方法中,具有抗菌活性且对微生物的不利影响最小的纳米材料,例如生物杀菌纳米金属、纳米金属氧化物和碳基纳米材料,可以用作聚合物涂层内的纳米填料,而纳米复合涂层的聚合物基体可以从不同类型的聚合物中选择,例如聚二甲基硅氧烷、丙烯酸酯等其他聚合物。这种方法被认为是利用涂料中纳米材料的抗菌活性来防止细菌生物膜形成的一种简单方法。

4.在各种纳米材料中,石墨烯是一种由碳原子组成的二维纳米材料,具有高的表面体积比、高的机械强度、优异的热性能、高的导电性和抗菌活性。此外,氧化石墨烯作为一种二维碳材料,具有致密的蜂窝状结构和羟基、环氧基、羰基和羧基官能团,具有巨大的表面积、亲水性、低毒性和抗菌活性。石墨烯和氧化石墨烯纳米片的抗菌活性与它们对生物分子的高吸附能力以及纳米片通过锐边缘结构穿透细胞有关,因为纳米片具有高的表面积和粗糙表面。因此,应力将被引入到细胞壁膜上,细胞和细菌膜的完整性将被破坏。

5.例如,在中国专利cn104974640a中,介绍了基于石墨烯作为环氧树脂抗菌剂应用的防腐防污涂料。在本发明中,石墨烯通过表面羟基化(使用硫酸和硝酸)进行改性,然后将石墨烯与n-(β-氨乙基)-γ-氨丙基甲基二甲氧基硅烷(kh-602)偶联。将改性石墨烯分散在二甲苯和正丁醇混合稀释剂中,得到改性后石墨烯浆料。最后,将改性后石墨烯浆液加入环氧树脂中,然后加入固化剂,获得纳米复合材料涂层。充分结合利用了两种材料的优良特性,开发出了兼具耐腐蚀性和耐污损性的新型涂料。

6.中国专利cn103254701b公开了一种具有耐腐蚀、抗紫外、抗菌、耐磨特性的新型涂料,该涂料由氟碳树脂、石墨烯、紫外线吸收剂、分散剂、流平剂、消泡剂、膨润土、钛白粉、附着力促进剂、溶剂和固化剂组成。在该实施例中,氟碳树脂提供优异的耐化学性、耐磨性、绝缘性和耐沾污性,而石墨烯具有优异的导电性、强抗紫外线辐射性、良好的延展性、耐磨性以及抑制微生物生长的性能。

7.此外,在另一项中国专利cn 110922828a中,发明了石墨烯海洋防污涂料,该防污涂料具有高抗冲击性、长期使用后的高粘附强度、海洋生物对涂料的低粘附性以及持久的防污性能。该涂料的成分为混合溶剂6%-15%,树脂20%-40%,松香-二甲苯溶液0%-15%,助剂0.5%-5%,防沉剂0.1%-1%,石墨烯0.1%-5%,防污剂20%-35%,填料5%-15%,颜料0.1%-5%,偶联剂0.1%-1.5%。

8.另一方面,由于二氧化钛(tio2)、氧化银(ago)和氧化锌(zno)等无机纳米材料具有抗菌性能,氧化石墨烯和抗菌金属氧化物的混合物用于制备防污纳米复合涂层,以利用这两种纳米材料的固有优势。例如,在中国专利cn110157225a中,通过超声波和机械搅拌制备了分散均匀的氧化石墨烯水溶液,然后添加抗菌金属氧化物粉末(如纳米二氧化钛、氧化锌、氧化钨、氧化银、氧化铜,氧将氧化镁和氧化钙中的一种或多种纳米金属氧化物的混合物),得到氧化石墨烯/金属氧化物混合溶液。然后,将混合溶液均匀地喷涂或扩散到金属表面并进行热处理。这种单层涂层用作金属基底上的防污和防腐膜。

9.此外,在纳米金属氧化物中,氧化锌已在专利(如wo2011162129a1和cn102010639b)中作为涂层组合物中的防污剂引入。

10.但上述记载文献中均具有一定局限性,综合性能欠佳;进而需要提供一种效果更突出的高效防腐防污复合涂层。

技术实现要素:

11.本发明目的在于提供一种含石墨烯基纳米材料/氧化锌量子点的防腐防污纳米复合材料及其作为防腐防污纳米填料在聚合物涂层的应用。

12.为实现上述目的,本发明采用技术方案为:

13.一种含石墨烯基纳米材料/氧化锌量子点的防腐防污纳米复合材料,石墨烯基纳米材料与氧化锌量子点杂化获得纳米杂化物,而后经硅烷官能化获得防腐防污纳米复合材料。

14.所述石墨烯基纳米材料与氧化锌量子点通过水热/溶剂热法合成,而后经硅烷官能化获得二维片状结构防腐防污纳米复合材料。

15.一种含石墨烯基纳米材料/氧化锌量子点的防腐防污纳米复合材料的制备方法,石墨烯基纳米材料与氧化锌量子点通过水热/溶剂热法合成,而后经硅烷官能化获得二维片状结构防腐防污纳米复合材料。

16.所述石墨烯基纳米材料与通过超声波、溶胶-凝胶或微等离子体合成的1-10nm大小的氧化锌量子点混合,混合后通过水热/溶剂热法合成纳米杂化物(石墨烯基纳米材料/氧化锌量子点纳米材料);而后将纳米杂化物通过硅烷偶联剂进行硅烷官能化获得防腐防污纳米复合材料;其中,石墨烯基纳米材料、氧化锌量子点的重量比值为0.1-10;硅烷偶联剂与纳米杂化物的重量比值为0.1-100(优选在1-50范围内,更优选在10-20范围内)。

17.所述石墨烯基纳米材料和氧化锌量子点水热法合成杂化物时,通过去离子水在80-200℃热处理4-24小时(优选在100-180℃下热处理6-18小时,更优选在120-160℃下热处理8-16小时。)。

18.所述石墨烯基纳米材料和氧化锌量子点溶剂热法合成杂化物时,通过在去离子水和有机溶剂的混合物中于60-100℃,热处理12-24小时。其中,有机溶剂可为乙醇、丙酮等

等。

19.所述硅烷偶联剂为3-(2-氨基乙基氨基)丙基三甲氧基硅烷、3-氯丙基三甲氧基硅烷、3-巯丙基三甲氧基硅烷、3-缩水甘油醚氧基丙基三乙氧基硅烷、3-氨基丙基三乙氧基硅烷、3-碘苯基三甲氧基硅烷、3-溴丙基三甲氧基硅烷、3-三氟乙酰氧基丙基三甲氧基硅烷、十七氟癸基三乙氧基硅烷或1h,1h,2h,2h-全氟癸基三乙氧基硅烷。

20.所述石墨烯基纳米材料选择自石墨烯或氧化石墨烯。

21.一种所述含石墨烯基纳米材料/氧化锌量子点的防腐防污纳米复合材料的应用:所述材料作为涂层基质的纳米填料用于防腐防污中的应用。

22.所述材料添加至涂层基质中,其添加量占涂层基质质量的0.01-20wt.%(优选0.05-15wt.%,更优选0.1-10wt.%)。

23.所述涂层基质由聚合物树脂、固化剂和溶剂组成;其可由市购获得涂层基质;根据市购产品说明书记载,所述聚合物树脂为可选自环氧树脂、聚氨酯树脂、丙烯酸树脂、醇酸树脂或硅树脂等;根据所用树脂的类型选择聚合物基质的固化剂;

24.水性聚合物使用水作为溶剂和稀释剂,而溶剂型聚合物的制备过程中使用有机溶剂(正己烷、甲苯、二甲苯、甲乙酮、乙醇、异丙醇、叔丁醇、乙酸正丁酯和其他溶剂中的一种或其混合物)。

25.所述材料经溶剂稀释形成呈细流水状的稀溶液或糊状物后利用高剪切混合器、机械混合器、探针超声中的一种或几种的方式均匀分散添加至涂层基质中。

26.所述添加纳米填料的涂层基质可直接涂覆在金属基材上或涂覆在另一涂层的顶部,尤其是涂覆在防腐中间涂层和底漆涂层的顶部。

27.还可通过刷漆、喷漆、浸涂、旋涂或粉末涂层涂覆在表面上以形成均匀涂层,基体为金属结构。

28.添加纳米填料的涂层基质涂覆的厚度可约为1μm-1000μm;优选为约10μm-500μm;更优选为约50μm-300μm。

29.本发明所得纳米复合材料防腐和防污的原理:

30.本发明防腐防污纳米复合材料材料作为涂层基质的纳米填料用于防腐防污中时,浸泡在氯化钠溶液后,纳米复合材料样品的水接触角比纯的环氧涂层样品高,这是由于纳米填料增加涂层表面的粗糙度以及硅烷基减少了环氧基体的自由亲水性羟基;同时,添加纳米复合材料的涂层对金属基底具有较高的粘附强度,几乎是纯环氧涂层的两倍。由于钢表面充满了羟基,当硅烷改性纳米材料被载入涂层(聚合物基质)中时,硅烷和纳米填料都作为粘附促进剂,导致形成强的fe-o-si共价键;另外,硅烷改性纳米材料可以显著提高聚合物涂层的屏障性能,当二维氧化石墨烯纳米片与氧化锌量子点杂化后,氧化石墨烯纳米片在涂层基体中无法团聚,纳米填料和聚合物基体之间形成了更强的化学界面。并且本发明纳米复合材料中氧化锌量子点具有较高的抗菌活性,这些金属氧化物可以释放金属离子,从而破坏细菌的代谢功能。此外,带正电荷的金属氧化物与带负电荷的细胞膜之间的静电反应也会损害细菌,抑制污染物质的附着;以及复合材料中含有带负电荷的氧化石墨烯纳米材料,复合材料作为填料时加入聚合物基体中,涂层的负电荷增加,纳米复合材料与细菌细胞的负电荷之间存在很强的静电斥力;本发明纳米复合材料可以改变涂层的表面粗糙度,在涂层表面产生纳米特征,增加表面疏水性,附着的海洋生物也会较少。

31.本发明所具有的优点:

32.本发明所得直径在1-10nm范围内的氧化锌量子点具有固有的生物相容性、水溶性和独特的光学性质,且制备成本低。将其与二维片状结构氧化石墨烯纳米材料杂化改性处理后应用在涂层基体中;因此,在本发明中,利用氧化锌量子点结合氧化石墨烯的潜在应用来制备防腐防污材料。

33.进一步的说,本专利制备的石墨烯基纳米材料/氧化锌量子点的防腐防污纳米复合材料,将小尺寸、抑菌效果强的氧化锌量子点装饰在石墨烯基材料表面,来协同增强其防腐防污性能,使不同的纳米材料在同一涂料系统中发挥各自优势,摒弃其缺点,并防止它们在涂层中团聚。在纳米材料上引入功能化基团,对提高涂层的屏蔽性能、涂层的分散性以及涂层的水接触角等有多方面的有益作用。

附图说明

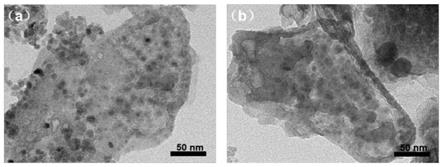

34.图1为本发明是实例提供的氧化石墨烯和氧化锌量子点在硅烷功能化前(a)和功能化后(b)的透射电镜图。

35.图2为本发明是实例提供的采用不同涂料形成涂层样品的不同浸泡时间下的bode图;其中,(a)pure epoxy、(b)epoxy/f-zno qds、(c)epoxy/f-go和(d)epoxy/f-go@zno qds样品。

36.图3为本发明是实例提供的纯环氧树脂涂层(a)和纳米复合涂层(b)的防污试验观察图。

具体实施方式

37.以下结合实例对本发明的具体实施方式做进一步说明,应当指出的是,此处所描述的具体实施方式只是为了说明和解释本发明,并不局限于本发明。

38.本发明采用杂化后改性处理过程制备了石墨烯基纳米材料/氧化锌量子点的防腐防污纳米复合材料,水热/溶剂热法合成的纳米复合材料是由石墨烯基纳米材料与氧化锌量子点通过强共价键结合起来,而后经硅烷官能化修饰得到高性能的纳米填料。二维纳米杂化改性技术使不同的纳米材料在同一涂料系统中发挥各自优势,摒弃其缺点,并防止它们在涂层中团聚。

39.实施例1

40.将氧化石墨烯/氧化锌量子点的硅烷官能化纳米杂化物用作水性环氧涂料中的防污纳米填料,并通过刷涂应用于清洁的钢基体上。浓度为10mg/ml的氧化石墨烯购自中国苏州碳丰石墨烯科技有限公司。

41.将2.20g zn(ac)2.2h2o在100ml沸腾无水乙醇中回流3h,然后在冰水浴中直接冷却至0℃来合成氧化锌量子点。在另一个烧杯中,使用超声波浴在0℃下将0.58g lioh.h2o在室温下溶解在50ml无水乙醇中2h。将两种溶液进行混合,在0℃下剧烈搅拌120分钟。然后,在剧烈搅拌下向混合液中加入去离子水以沉淀氧化锌纳米晶体。通过离心除去上清液,并且将氧化锌沉淀的纳米晶体分散在去离子水中,随后在60℃的烘箱中干燥得到氧化锌量子点纳米材料。

42.氧化石墨烯和氧化锌量子点的纳米杂化物(go@zno qds)通过溶剂热法合成如下:

混合50ml氧化石墨烯(10mg/ml)和20ml乙醇,并在水浴中超声处理60分钟。然后,向混合物中添加0.5g氧化锌量子点,并用浴超声处理60分钟。之后,室温下磁搅拌3h。将所得混合物转移到聚四氟乙烯内衬高压釜中,并在120℃下加热12小时。最后,将所得溶液离心并用水和乙醇洗涤数次,并在60℃的烘箱中干燥,以实现氧化石墨烯和氧化锌量子点的纳米杂化物(参见图1a)。

43.将0.5g不同纳米材料(氧化石墨烯纳米材料(go)、上述制备的氧化锌量子点纳米材料(zno qds)、氧化石墨烯和氧化锌量子点的纳米杂化物(go@zno qds))分别在3-氨基丙基三乙氧基硅烷(5ml)与去离子水(95ml)的混合物中在80℃下回流12h,对不同纳米材料进行硅烷功能化。回流产物用无水乙醇和去离子水洗涤数次,最后在60℃的烘箱中干燥,得到改性后的f-go纳米材料、f-zno qds纳米材料和f-go@zno qds纳米杂化物。(参见图1b)。

44.由图1可见,go@zno qds纳米杂化物的透射电镜图像表明氧化锌量子点均匀分散在氧化石墨烯纳米片表面,而f-go@zno qds纳米杂化物的透射电镜图像显示其层状形貌并没有通过硅烷功能化而发生改变,两者的形貌相似。

45.利用上述实施例获得硅烷功能化纳米杂化物制备涂层系统,具体为:

46.制备纯环氧树脂涂料和纳米复合涂料,其中,纯环氧树脂涂料是环氧树脂、对应的硬化剂和水作为溶剂的化学计量混合物;

47.纳米复合涂料是通过在上述纯环氧树脂涂料中加入0.1wt.%的硅烷功能化纳米杂化物。

48.通过在室温下搅拌,将40g环氧树脂(mu-618)与20g硬化剂(cu-600)混合,然后用水稀释至呈细流水状,在稳定状态下保持15min以去除气泡,并在已经清洁好的钢板上刷漆,制备由纯环氧树脂涂料形成的纯水性环氧涂层(pe)。其中,水性环氧树脂(mu-618)和固化剂(cu-600)均购自上海润碳新材料科技有限公司。

49.在纳米复合涂层的情况下,将上述实施例获得硅烷功能化纳米材料通过浴超声处理1h后,然后通过在室温下剧烈搅拌30min和探头超声处理10min后,添加到上述纯环氧树脂涂料材料的环氧树脂中,而后加入去离子水使其很好地分散在去离子水中获得混合物。然后,将上述纯环氧树脂涂料材料的硬化剂添加到制备的混合物中,静置15min去除气泡后,刷在干净的钢板上,制备由纳米复合涂料形成的纳米复合涂层(epoxy/f-go@zno qds);其中,环氧树脂、硬化剂和水的添加量和上述纯环氧树脂涂料一致,硅烷功能化纳米材料的添加量占纯环氧树脂涂料质量的0.1%。

50.同时按照上述epoxy/f-go@zno qds涂层的制备方式,分别将上述制备获得的改性后的f-go和f-zno qds纳米材料加入至环氧树脂中,分别得到epoxy/f-go和epoxy/f-zno qds纳米复合聚合物涂层,添加量同上述epoxy/f-go@zno qds涂层记载。

51.对上述制备的涂层分别在室温下固化72小时,然后在80℃下固化90分钟。

52.通过电化学工作站parstat 4000

+

评估纯水性环氧涂层和纳米复合涂层的耐腐蚀性(参见图2)。采用三个电极体系,包括辅助电极(4cm2铂片)、工作电极(涂层钢板)和参比电极(饱和甘汞电极,sce),在3.5wt.%氯化钠溶液中进行测试。实验前,试样在腐蚀介质中进行开路电位测试,记录开路电位变化,而电化学阻抗谱是在开路电位稳定的情况下进行的,电化学阻抗谱测试的频率范围设置为105hz~0.01hz,并且设置交流正弦扰动信号幅值为20mv。

53.图2为在3.5wt.%nacl溶液中浸泡60天后的电化学阻抗谱结果。可以看出浸泡一天后,纯环氧涂层的低频阻抗模量(z

f=0.01hz

)仅为1.81

×

107ω.cm2;浸泡30天后,由于腐蚀性溶液在涂层中的扩散,纯环氧涂层的z

f=0.01hz

逐渐降低至4.17

×

105ω.cm2。而epoxy/f-go,poxy/f-zno qds和epoxy/f-go@zno qds纳米复合聚合物涂层的z

f=0.01hz

值在浸泡30天后分别为4.46

×

108ω.cm2,2.0

×

108ω.cm2和5.17

×

108ω.cm2;浸泡60天后分别为4.02

×

107ω.cm2,6.64

×

107ω.cm2和1.5

×

108ω.cm2。结果表明,硅烷功能化的二维纳米氧化石墨烯/氧化锌量子点杂化材料在提高水性涂层的阻隔性能和防腐性能方面具有显著作用,大大提高了涂层的使用寿命。

54.而后将上述获得两种涂层((a)纯水性环氧涂层和(b)epoxy/f-go@zno qds纳米复合涂层)在青岛港浸泡3个月(2021年6月至2021年9月)研究其在海水中的防污性能(参见图3).

55.结果如图3所示,与纯环氧样品相比,显示了制备的纳米复合涂层的防污性能。所有的涂层样品在浸没前表面干净光滑,但在海水中浸泡15天后,纯环氧涂层样品上有明显的微生物和土壤粘附。而epoxy/f-go@zno qds纳米复合涂层在海水中浸泡15和30天后,表面仍然干净光滑,显示出其抗粘附能力。在浸泡60天后,两种涂层的表面都存在生物附着现象,而epoxy/f-go@zno qds纳米复合涂层上的生物附着量明显较少。随着浸泡时间的增加,涂层表面生物的污染持续增加,在浸泡90天后,纯环氧涂层表面的牡蛎等宏观污染生物较多,而epoxy/f-go@zno qds纳米复合涂层表面的牡蛎较少;表明在聚合物基质中加入硅烷功能化的二维纳米氧化石墨烯/氧化锌量子点杂化材料抑制了海洋生物在涂层表面的粘附和生长。

56.实施例2

57.1)氧化锌量子点通过溶胶-凝胶方法制备,如下所述:

58.醋酸锌溶解于水-乙醇溶剂中,溶剂中去离子水与乙醇的体积比为2:1。混合溶剂中乙酸锌的浓度为0.1g/ml。在另一个烧杯中,将0.02g naoh溶解在1ml水-乙醇溶剂中,该溶剂包含去离子水与乙醇的体积比等于2:1。然后,将100ml醋酸锌溶液和200ml氢氧化钠溶液在70℃的密闭烧杯中在连续搅拌10小时。最后,将溶液冷却至室温,可以看到白色沉淀物。将沉淀物通过离心机分离,并用丙酮洗涤以去除未反应产物。白色产品在30℃的真空烘箱中干燥,以获得氧化锌量子点。

59.2)氧化石墨烯和氧化锌量子点的纳米杂化物通过溶剂热法合成如下:混合50ml氧化石墨烯(10mg/ml)和20ml乙醇,并在浴中超声处理60分钟。然后,向混合物中添加0.5g氧化锌量子点,并在浴超声处理60分钟。之后,反应在室温下磁搅拌3h。将所得混合物转移到聚四氟乙烯内衬高压釜中,并在120℃下加热12小时。最后,将所得溶液离心并用水和乙醇洗涤数次,并在60℃的烘箱中干燥,以实现氧化石墨烯和氧化锌量子点的纳米杂化。

60.3)通过将0.5g纳米杂化物在3-氨基丙基三乙氧基硅烷(5ml)与去离子水(95ml)的混合物中在80℃下回流12h,对制备的纳米杂化物进行硅烷功能化。回流产物用无水乙醇和去离子水洗涤数次,最后在60℃的烘箱中干燥,得到氧化石墨烯/氧化锌量子点纳米杂化物。

61.由上述实施例2制备go/zno qds纳米杂化材料得到了实施例1中相同的二维片状结构特征,所得的氧化石墨烯/氧化锌量子点纳米杂化复合涂层在防腐和防污性能方面均

得到了显著提高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1