一种渐变色有机硅纳米复合材料及其生产工艺和用途的制作方法

一种渐变色有机硅纳米复合材料及其生产工艺和用途

1.技术领域

2.本发明属于功能性高分子材料技术领域,具体涉及一种渐变色有机硅纳米复合材料及其生产工艺和用途。

背景技术:

3.感温变色涂料是指涂层在不同温度下显示出不同的颜色,这种颜色变化可以是可逆的,也可能是不可逆的。我们常见的感温变色涂料由于所用材料的限制,一般变色范围在120℃以下甚至更低,在更高的温度下,感温变色涂料中的温感颜料分解从而失去感温变色功能。但是我们在日常生活中,很多产品上的涂层使用温度远远高于120℃,常用的加热件比如电熨斗、煎锅、炒锅、烤盘等,如何通过温感变色涂层指示其温度已经达到使用温度或超过使用温度,是我们需要解决的技术课题。

4.锅具是人们日常烹饪的必备工具,随着现代健康生活理念的深入与流行,人们对锅具的性能品质要求也越来越高。普通锅具已经不能满足人们的需求,为了能够准确掌握烹饪火候,消费者迫切需要一种更加智能、健康的锅具。于是,能感知油温或锅底温度的感温锅具便应运而生,这种锅具通常设有感温变色涂层或膜,当锅具的油温或锅底温度达到目标温度时,感温变色以提示用户烹饪火候。

5.目前,锅具等以金属、玻璃和陶瓷作为底材的产品防护使用的都是普通的油漆,在环境中不能显示产品表面的温度等的变化,较高的温度可能使产品表面的漆脱落,使产品暴露在环境中,造成严重的腐蚀,使产品寿命缩短。另一个方面,在生产中,由于产品温度高,工人不易掌握操作,因此,市场上急需有一种耐热性好、附着力强、成本低的表面装饰和漆膜会随温度自动变色的涂料。

技术实现要素:

6.本发明的目的在于提供一种渐变色有机硅纳米复合材料及其生产工艺和用途,该复合材料在基底材料上涂膜后,具有良好的感温变色能力,且涂层的耐高温、耐酸碱腐蚀性能增强,附着力显著提升,硬度更佳;同时涂层表面具有一定的自清洁能力,表面光泽度增强。

7.本发明为实现上述目的所采取的技术方案为:一种改性丙烯酸酯乳液,其粒径分布为50~360nm,粒径小于100nm的乳胶粒子占76.8~90%;上述乳液中包含改性丙烯酸酯聚合物;上述聚合物包括基础聚合单体和功能单体;上述基础聚合单体至少包括丙烯酸丁酯、丙烯酸;上述功能单体至少包括甲基丙烯酸六氟丁酯、有机硅氧烷。本发明采用半连续种子乳液聚合的方法合成一种新型改性丙烯酸酯乳液,其可作为成膜物质,具有优异的涂膜

自清洁性能,且热稳定性良好,能够应用于感温变色材料的制备,在多领域具有广泛应用前景。

8.需要说明的是,有机硅氧烷包括乙烯基三甲氧基硅烷。

9.需要说明的是,有机硅氧烷还包括氯甲基三乙氧基硅烷与1-氨基-n-(环丙基磺酰基)-2-乙烯基-环丙烷羧胺盐酸盐通过取代反应形成的化合物。本发明采用1-氨基-n-(环丙基磺酰基)-2-乙烯基-环丙烷羧胺盐酸盐对硅氧烷进行化学改性,制得有机硅氧烷,作为交联单体之一,应用于改性丙烯酸酯乳液的制备,能够显著增强乳液涂膜的自清洁性能;将该乳液用于感温变色复合材料的制备,得到复合材料能够涂覆对钢铁、不锈钢、铜铝等金属以及玻璃、陶瓷底材上,其涂膜的附着力显著提升;且有效提升了复合材料涂膜的耐酸碱性能和耐高温性能,可应用于高温变色涂料的制备中,拓宽其应用范围。

10.进一步地,有机硅氧烷的制备方法,包括:取氯甲基三乙氧基硅烷和三乙胺混合,缓慢滴加1-氨基-n-(环丙基磺酰基)-2-乙烯基-环丙烷羧胺盐酸盐,30min内滴加完毕,加热至70~80℃反应5~8h,抽滤、减压蒸馏提纯得到有机硅氧烷;整个反应过程氮气保护并严格防水。

11.需要说明的是,氯甲基三乙氧基硅烷、三乙胺和1-氨基-n-(环丙基磺酰基)-2-乙烯基-环丙烷羧胺盐酸盐的摩尔比为1:0.9~1.15:0.95~1.2。

12.需要说明的是,有机硅氧烷的化学结构如式i所示:i。

13.上述改性丙烯酸酯乳液的制备方法,包括:所述改性丙烯酸酯乳液采用半连续种子乳液聚合法合成。

14.更进一步地,改性聚丙烯酸酯乳液的制备方法,具体为:s1:取乳化剂、引发剂kps、蒸馏水混合均匀得到溶液a;取2/3量的溶液a,依次加入2/3量的甲基丙烯酸六氟丁酯、2/3量的丙烯酸丁酯、2/3量的丙烯酸单体充分搅拌乳化,加热至70~80℃冷凝回流30~40min,得到种子聚合物乳液;s2:取剩余1/3量的溶液a,加入助乳化剂异丙醇、酸碱稳定剂碳酸氢钠,充分溶解后依次加入剩余量的甲基丙烯酸六氟丁酯、丙烯酸丁酯、丙烯酸以及有机硅氧烷和硅酸乙酯充分乳化得到乳化液b;调节种子聚合物乳液温度至70~80℃,缓慢滴加乳化液b,反应3~5h,再降温至46~55℃,加入浓度0.4~0.6wt%的氨水,保温3~5min,得到改性聚丙烯酸酯乳液。

15.需要说明的是,步骤s1中乳化剂的加入量为单体总量的2~3wt%,包括sds和op-10,两者质量比为1:0.8~1;引发剂加入量为单体总量的0.5~0.8wt%;乳化剂与蒸馏水的固液比为4.5~6mg:1ml。

16.需要说明的是,步骤s2中异丙醇的加入量为乳化剂的50~55wt%;碳酸氢钠与异丙醇的质量比为0.55~0.75:1;碳酸氢钠与氨水的固液比为0.1~0.2g:1ml。

17.需要说明的是,甲基丙烯酸六氟丁酯、丙烯酸丁酯、丙烯酸、有机硅氧烷、硅酸乙酯的摩尔比为1:1~1.5:0.4~0.6: 0.2~0.4:0.03~0.05。

18.一种渐变色复合材料,其原料组成包括:按重量份计,45~60份改性聚丙烯酸酯乳液,18~24份硅酸铝,8~14份可逆变色颜料,2~4份颜料添加剂,16~22份水,1~4份增稠剂,0.8~3份流平剂,0.8~2份润湿剂,0.5~2份消泡剂,0.2~1.5份分散剂,0.5~1份成膜助剂。本发明制备的渐变色复合材料,以水为分散介质,可用水调节粘度,无毒,使用安全方便。该渐变色复合材料在88℃以下时表现为棕黄色;在89~99℃阶段表现为黄褐色;100~295℃阶段表现为灰黑色;在296~450℃表现为纯黑色。本发明制备的渐变色复合材料存在三个颜色突变点,即89℃、100℃和296℃三个感温变色点,且随温度应答变色速度快,均在30s内发生颜色的突变,灵敏性高。

19.需要说明的是,可逆变色颜料包括二氧化硅和nb2o5负载的铬钒纳米材料。

20.需要说明的是,颜料添加剂包括等质量的coso4•

7h2o和碳酸铯。

21.需要说明的是,增稠剂为羟甲基纤维素钠;润湿剂为ot-75;消泡剂为水基消泡剂;分散剂为用于水性和溶剂型体系的润湿分散剂;成膜助剂为十二碳醇酯。

22.需要说明的是,流平剂的制备方法,包括:取1/3量的溶剂醋酸丁酯,升温至110~120℃,等溶剂开始回流后,滴加1/3量的醋酸丁酯、甲基丙烯酸十二氟庚酯、丙烯酸、丙烯酸丁酯以及2/3量的引发剂偶氮二异丁腈,1.5~2h内滴加完毕,之后保持110~120℃温度下搅拌反应1.5~3h,再滴入剩余的醋酸丁酯和偶氮二异丁腈,保温反应1~3h,最后将固含量调至70~75%得到流平剂。

23.需要说明的是,甲基丙烯酸十二氟庚酯、丙烯酸、丙烯酸丁酯的摩尔比为1:0.2~0.4:0.1~0.2;醋酸丁酯与单体总量的质量比为1:2~2.5;偶氮二异丁腈的加入量为单体总量的1.5~2.5wt%。

24.更优选地,流平剂的制备过程中还加入利波腺苷作为聚合单体;其中,甲基丙烯酸十二氟庚酯与利波腺苷的摩尔比为1:0.2~0.5。本发明采用利波腺苷改性聚丙烯酸酯制得新型流平剂,应用于感温变色复合材料的制备,对颜料等无机粒子具有更佳的粘结、均匀分散效果,并能够使颜料粒子向涂层表面定向迁移,有效提升涂层表面光泽度,提升产品的视觉效果,满足审美的需求。制得的复合材料涂膜的硬度显著提升,其在基底材料上的附着力进一步增强;且能够有效减少复合材料的复色时间,增强材料的耐酸碱性,符合产品技术指标要求。

25.上述渐变色复合材料的制备方法,包括:按重量份取水、流平剂、分散剂、增稠剂、2/3量的消泡剂和硅酸铝混合搅拌均匀,然后加入可逆变色颜料、颜料添加剂、成膜助剂和润湿剂,超声振荡后高速搅拌得到均匀的混合浆料;之后再加入改性聚丙烯酸酯乳液和剩余1/3量的消泡剂,低速搅拌均匀得到渐变色复合材料。

26.需要说明的是,复合材料涂膜硬度≥2h,附着力等级≥2级。

27.本发明的又一目的在于,提供了上述渐变色复合材料在制备感温变色涂料的用途,其中涂料涂覆在金属、玻璃或陶瓷表面,涂膜厚度15~50μm。

28.相比于现有技术,本发明具有如下有益效果:本发明采用1-氨基-n-(环丙基磺酰基)-2-乙烯基-环丙烷羧胺盐酸盐对硅氧烷进

行化学改性,制得有机硅氧烷,作为交联单体之一,应用于改性丙烯酸酯乳液的制备,能够显著增强乳液涂膜的自清洁性能;将该乳液用于感温变色复合材料的制备,得到复合材料涂膜的附着力显著提升;且有效提升了复合材料涂膜的耐酸碱性能和耐高温性能,可应用于高温变色涂料的制备中,拓宽其应用范围。此外,利波腺苷改性聚丙烯酸酯制得新型流平剂,有效提升涂层表面光泽度,提升产品的视觉效果;制得的复合材料涂膜的硬度显著提升,其在基底材料上的附着力进一步增强;且能够有效减少复合材料的复色时间,增强材料的耐酸碱性。本发明制备的渐变色复合材料,以水为分散介质,可用水调节粘度,无毒,使用安全方便;存在三个颜色突变点,即89℃、100℃和296℃三个感温变色点,且随温度应答变色速度快,均在30s内发生颜色的突变,灵敏性高。

29.因此,本发明提供了一种渐变色有机硅纳米复合材料及其生产工艺和用途,该复合材料在基底材料上涂膜后,具有良好的感温变色能力,且涂层的耐高温、耐酸碱腐蚀性能增强,附着力显著提升,硬度更佳;同时涂层表面具有一定的自清洁能力,表面光泽度增强。

附图说明

30.图1为本发明试验例1中改性聚丙烯酸酯乳液红外光谱测试结果;图2为本发明试验例1中流平剂改性前后的红外光谱测试结果。

具体实施方式

31.以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:本发明实施例所用分散剂为dispers 655w 润湿分散剂,购自上海桑井化工有限公司。

32.本发明实施例所用可逆变色颜料的原料组成包括:按重量份计,6.5份五氧化二钒,5.5份亚铬酸镧,3份耦合剂,46份纳米二氧化硅和36份五氧化二铌。

33.可逆变色颜料的制备:(1)按上述重量份称取五氧化二钒和亚铬酸镧分散于0.8m浓度的草酸水溶液中,在55℃、430rpm的条件下搅拌分散45min;(2)接着体系降温至12℃,滴加耦合剂(等量的乙酰丙酮和钛酸四异丙酯组成的混合物),滴加完毕后以2.5℃/min的升温速率升温至65℃,之后加入纳米二氧化硅和五氧化二铌,保温搅拌2h;(3)然后体系升温至118℃真空干燥9h,接着于在空气的氛围下、760℃温度下煅烧4h,最后粉碎至纳米级得到可逆变色颜料。

34.实施例1:有机硅氧烷的制备:取氯甲基三乙氧基硅烷和三乙胺混合,缓慢滴加1-氨基-n-(环丙基磺酰基)-2-乙烯基-环丙烷羧胺盐酸盐,30min内滴加完毕,加热至74℃反应6.5h,抽滤、减压蒸馏提纯得到有机硅氧烷(其化学结构如下所示);整个反应过程氮气保护并严格防水;具体的,氯甲基三乙氧基硅烷、三乙胺和1-氨基-n-(环丙基磺酰基)-2-乙烯基-环丙烷羧胺盐酸盐的摩尔比为1:1.1:1.05。

[0035]1h nmr(400 mhz,dmso-d6):7.63(s,1h,n-h),5.51(m,1h,ch=c),5.13、4.85(m,2h,c=ch2),3.94(m,6h,si-o-ch2),2.05(s,1h,n-h),1.90(s,2h,si-ch2),1.84、1.32(2h,-ch),1.29(t,9h,-ch3),0.58~0.95(6h,-ch2)。

[0036]

改性聚丙烯酸酯乳液的制备:s1:取乳化剂(包括sds和op-10,两者质量比为1:0.9;加入量为单体总量的2.6wt%)、引发剂kps(加入量为单体总量的0.68wt%)、蒸馏水混合均匀得到溶液a,其中乳化剂与蒸馏水的固液比为5.3mg:1ml;取2/3量的溶液a,依次加入2/3量的甲基丙烯酸六氟丁酯、2/3量的丙烯酸丁酯、2/3量的丙烯酸单体充分搅拌乳化,加热至76℃冷凝回流36min,得到种子聚合物乳液;s2:取剩余1/3量的溶液a,加入助乳化剂异丙醇(加入量为乳化剂的52.5wt%)、酸碱稳定剂碳酸氢钠(与异丙醇的质量比为0.6:1),充分溶解后依次加入剩余量的甲基丙烯酸六氟丁酯、丙烯酸丁酯、丙烯酸以及有机硅氧烷和硅酸乙酯充分乳化得到乳化液b;调节种子聚合物乳液温度至76℃,缓慢滴加乳化液b,反应4h,再降温至50℃,加入浓度0.5wt%的氨水(碳酸氢钠与氨水的固液比为0.14g:1ml),保温5min,得到改性聚丙烯酸酯乳液。

[0037]

在整个制备过程中,甲基丙烯酸六氟丁酯、丙烯酸丁酯、丙烯酸、有机硅氧烷、硅酸乙酯的摩尔比为1:1.3:0.5:0.3:0.04。

[0038]

流平剂的制备:取1/3量的溶剂醋酸丁酯,升温至115℃,等溶剂开始回流后,滴加1/3量的醋酸丁酯、甲基丙烯酸十二氟庚酯、丙烯酸、丙烯酸丁酯以及2/3量的引发剂偶氮二异丁腈,2h内滴加完毕,之后保持115℃温度下搅拌反应2.5h,再滴入剩余的醋酸丁酯(与单体总量的质量比为1:2.3)和偶氮二异丁腈(加入量为单体总量的2wt%),保温反应2h,最后将固含量调至72.3%得到流平剂。整个制备过程中,甲基丙烯酸十二氟庚酯、丙烯酸、丙烯酸丁酯的摩尔比为1:0.3:0.16。

[0039]

一种渐变色复合材料的原料组成包括:按重量份计,53份改性聚丙烯酸酯乳液,21份硅酸铝,11份可逆变色颜料,3份颜料添加剂,18份水,2份羟甲基纤维素钠,1.8份流平剂,1.5份ot-75,1.2份水基消泡剂,1份分散剂,0.7份十二碳醇酯。其中,颜料添加剂包括等质量的coso4·

7h2o和碳酸铯。

[0040]

上述渐变色复合材料的制备:按重量份取水、流平剂、分散剂、增稠剂、2/3量的消泡剂和硅酸铝混合搅拌均匀,然后加入可逆变色颜料、颜料添加剂、成膜助剂和润湿剂,超声振荡后高速搅拌得到均匀的混合浆料;之后再加入改性聚丙烯酸酯乳液和剩余1/3量的消泡剂,低速搅拌均匀得到渐变色复合材料。

[0041]

实施例2:

有机硅氧烷的制备与实施例1相同。

[0042]

改性聚丙烯酸酯乳液的制备与实施例1的区别为:甲基丙烯酸六氟丁酯、丙烯酸丁酯、丙烯酸、有机硅氧烷、硅酸乙酯的摩尔比为1:1.1:0.4:0.2:0.03;乳化剂的加入量为单体总量的2wt%;引发剂加入量为单体总量的0.5wt%。

[0043]

流平剂的制备与实施例1相同。

[0044]

一种渐变色复合材料的原料组成包括:按重量份计,46份改性聚丙烯酸酯乳液,18份硅酸铝,9份可逆变色颜料,2份颜料添加剂,16份水,1.5份羟甲基纤维素钠,1份流平剂,1份ot-75,0.8份水基消泡剂,0.5份分散剂,0.6份十二碳醇酯。其中,颜料添加剂包括等质量的coso4·

7h2o和碳酸铯。

[0045]

上述渐变色复合材料的制备与实施例1相同。

[0046]

实施例3:有机硅氧烷的制备与实施例1相同。

[0047]

改性聚丙烯酸酯乳液的制备与实施例1的区别为:甲基丙烯酸六氟丁酯、丙烯酸丁酯、丙烯酸、有机硅氧烷、硅酸乙酯的摩尔比为1:1.5:0.5:0.4:0.05;乳化剂的加入量为单体总量的2.9wt%;引发剂加入量为单体总量的0.7wt%。

[0048]

流平剂的制备与实施例1相同。

[0049]

一种渐变色复合材料的原料组成包括:按重量份计,58份改性聚丙烯酸酯乳液,22份硅酸铝,13份可逆变色颜料,3份颜料添加剂,21份水,3份羟甲基纤维素钠,2.5份流平剂,1.8份ot-75,1.9份水基消泡剂,1.4份分散剂,0.9份十二碳醇酯。其中,颜料添加剂包括等质量的coso4·

7h2o和碳酸铯。

[0050]

上述渐变色复合材料的制备与实施例1相同。

[0051]

实施例4:有机硅氧烷的制备与实施例1相同。

[0052]

改性聚丙烯酸酯乳液的制备与实施例1的区别为:甲基丙烯酸六氟丁酯、丙烯酸丁酯、丙烯酸、有机硅氧烷、硅酸乙酯的摩尔比为1:1.35:0.52:0.27:0.035;乳化剂的加入量为单体总量的2.6wt%;引发剂加入量为单体总量的0.65wt%。

[0053]

流平剂的制备与实施例1相同。

[0054]

一种渐变色复合材料的原料组成包括:按重量份计,55份改性聚丙烯酸酯乳液,20份硅酸铝,10份可逆变色颜料,4份颜料添加剂,22份水,3份羟甲基纤维素钠, 3份流平剂,1.5份ot-75,1.5份水基消泡剂,1.2份分散剂,0.8份十二碳醇酯。其中,颜料添加剂包括等质量的coso4·

7h2o和碳酸铯。

[0055]

上述渐变色复合材料的制备与实施例1相同。

[0056]

实施例5:有机硅氧烷的制备与实施例1相同。

[0057]

改性聚丙烯酸酯乳液的制备与实施例1相同。

[0058]

新型流平剂的制备:取1/3量的溶剂醋酸丁酯,升温至115℃,等溶剂开始回流后,滴加1/3量的醋酸丁酯、甲基丙烯酸十二氟庚酯、丙烯酸、丙烯酸丁酯、利波腺苷以及2/3量的引发剂偶氮二异丁腈, 2h内滴加完毕,之后保持115℃温度下搅拌反应2.5h,再滴入剩余的醋酸丁酯(与单体

总量的质量比为1:2.3)和偶氮二异丁腈(加入量为单体总量的2wt%),保温反应2h,最后将固含量调至72.3%得到流平剂。整个制备过程中,甲基丙烯酸十二氟庚酯、丙烯酸、丙烯酸丁酯、利波腺苷的摩尔比为1:0.3:0.16:0.36。

[0059]

一种渐变色复合材料的原料组成与实施例1的区别为:采用本实施例制备的新型流平剂替代流平剂。

[0060]

上述渐变色复合材料的制备与实施例1相同。

[0061]

实施例6:改性聚丙烯酸酯乳液的制备与实施例5的区别为:所用有机硅氧烷为乙烯基三甲氧基硅烷。

[0062]

新型流平剂的制备与实施例5相同。

[0063]

种渐变色复合材料的原料组成与实施例5相同。

[0064]

上述渐变色复合材料的制备与实施例5相同。

[0065]

对比例1:改性聚丙烯酸酯乳液的制备与实施例1的区别为:所用有机硅氧烷为乙烯基三甲氧基硅烷。

[0066]

流平剂的制备与实施例1相同。

[0067]

种渐变色复合材料的原料组成与实施例1相同。

[0068]

上述渐变色复合材料的制备与实施例1相同。

[0069]

试验例1:1、红外光谱表征采用傅里叶变换红外光谱仪进行化学结构的表征。其中,测试波数范围4000~500cm-1

,扫描次数32。

[0070]

对对比例1和实施例1制得的改性聚丙烯酸酯乳液进行上述测试,结果如图1所示。从图中分析可知,相比于对比例1制备的改性聚丙烯酸酯乳液的红外测试结果,实施例1制得的改性聚丙烯酸酯乳液的红外光谱中,1625cm-1

、1536cm-1

附近出现酰胺基团的特征吸收峰,在1250cm-1

附近出现c-n键的特征吸收峰;在1314cm-1

、1173cm-1

附近出现s=o键的特征吸收峰;在1068cm-1

附近出现c-s键的特征吸收峰;以上结果表明,实施例1中改性聚丙烯酸酯乳液成功制备。

[0071]

对实施例1制备的流平剂和实施例5制备的新型流平剂进行上述测试,结果如图2所示。从图中分析可知,相比于实施例1制备的流平剂的红外测试结果,实施例5制得的新型流平剂的红外光谱中,1620cm-1

附近出现c=n键的特征吸收峰,在1320cm-1

附近出现c-n键的特征吸收峰;以上结果表明,实施例5中新型流平剂成功制备。

[0072]

2、改性聚丙烯酸酯乳液粒径的测试测试通过纳米激光粒度仪可以精确测量乳液粒径分布。取乳液样品,不断加水稀释,至纳米激光粒度仪的样品参数光子数为30~50,得到粒径分布情况,进而计算出乳液粒径小于100nm的乳胶粒子占比。

[0073]

3、改性聚丙烯酸酯乳液涂膜自清洁性能测试涂膜通过接触角测量仪测定其接触角。具体为:取乳液样品涂膜后进行接触角的测量,每组样品涂膜厚度保持一致,观察水滴在乳液涂膜的接触角。

[0074]

对对比例1、实施例1~4制得改性聚丙烯酸酯乳液进行上述测试,结果如表1所示:表1 自清洁性能测试结果从表1中分析可知,实施例1制备的改性聚丙烯酸酯乳液的接触角明显大于对比例1的,表明采用1-氨基-n-(环丙基磺酰基)-2-乙烯基-环丙烷羧胺盐酸盐对硅氧烷进行改性得到有机硅,再作为交联单体之一制备改性聚丙烯酸酯乳液,能够明显提升乳液涂膜的疏水性,增强其自清洁能力。

[0075]

试验例2:复合材料性能测试1、附着力的测定测试参照国标《gb 1720-79(89)漆膜附着力测试法》中规定,利用附着力测定仪进行测定。第一部位内漆膜完好者,附着力最好,为1级;第二部位完好者,为2级;依次类推,7级的附着力最差。

[0076]

2、硬度的测定测试参照国标gb/t 6739-2006《色漆和清漆铅笔法测定漆膜硬度》的规定进行。

[0077]

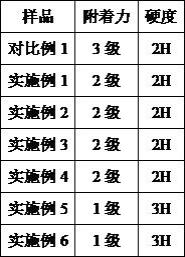

对对比例1、实施例1~6制备的复合材料进行上述两项测试,结果如表2所示:表2 附着力和硬度测试结果从表2中分析可知,实施例1制备的复合材料的附着力明显大于对比例1的,表明采用1-氨基-n-(环丙基磺酰基)-2-乙烯基-环丙烷羧胺盐酸盐对硅氧烷进行改性得到有机硅,再作为交联单体之一制备改性聚丙烯酸酯乳液,应用于渐变色复合材料的制备,能够有

效提升复合材料涂膜的附着力,符合产品技术指标要求。实施例5的效果好于实施例1,实施例6的效果好于对比例1,表明采用利波腺苷改性丙烯酸类流平剂,应用于渐变色复合材料的制备,可进一步增强材料涂膜的附着力。

[0078]

同时,实施例1制备的复合材料的硬度与对比例1相当,表明采用1-氨基-n-(环丙基磺酰基)-2-乙烯基-环丙烷羧胺盐酸盐对硅氧烷进行改性得到有机硅,再作为交联单体之一制备改性聚丙烯酸酯乳液,应用于渐变色复合材料的制备,对材料涂膜的硬度不产生消极影响。实施例5的复合材料的硬度要高于实施例1,实施例6的效果好于对比例1,表明采用利波腺苷改性丙烯酸类流平剂,应用于渐变色复合材料的制备,能够进一步增强材料涂膜的硬度。

[0079]

3、变色性能测试采用秒表计时,铂电阻温度计测定颜色变化温度。

[0080]

对实施例1制备的复合材料进行变色性能测试,结果如表3所示:表3 变色性能测试结果从表3中分析可知,本发明制备的渐变色复合材料,其在88℃以下时表现为棕黄色;在89~99℃阶段表现为黄褐色;100~295℃阶段表现为灰黑色;在296~450℃表现为纯黑色。即本发明制备的渐变色复合材料存在三个颜色突变点,即89℃、100℃和296℃三个感温变色点。

[0081]

变色速率测定在确定89℃、100℃和296℃三个感温变色点条件下,以1℃/min的速率重复升温,得到当温度到达89℃时,25s内颜色即发生突变;当温度达到100℃时,30s内颜色即发生突变;当温度达到296℃情况下,20s内颜色即发生突变。以上结果表明本发明制备的复合材料随温度应答变色速度快,比较灵敏。

[0082]

复色时间采用目测进行。将加热后的复合材料置于25℃室温内,观察颜色恢复至棕黄色所用时间。

[0083]

对对比例1、实施例1~6制备的复合材料进行上述测试,结果如表4所示:表4 复色时间测试结果

从表4中分析可知,实施例1制备的复合材料的复色时间与对比例1相当,表明采用1-氨基-n-(环丙基磺酰基)-2-乙烯基-环丙烷羧胺盐酸盐对硅氧烷进行改性得到有机硅,再作为交联单体之一制备改性聚丙烯酸酯乳液,应用于渐变色复合材料的制备,对材料涂膜复色时间不产生消极影响。实施例5的效果明显好于实施例1,实施例6的效果好于对比例1,表明采用利波腺苷改性丙烯酸类流平剂,应用于渐变色复合材料的制备,能够进一步减少复合材料的复色时间,符合产品技术指标要求。

[0084]

4、涂膜耐酸碱性测定取复合材料样品涂膜后的样板用封边漆进行封边,将样板的三分之二浸没在盛有5%的盐酸溶液或5%的naoh溶液中密封静置24h;之后取出样板用蒸馏水冲洗,并用滤纸吸去样板表面残留的水,观察涂膜层是否有发白、气泡或者脱落发生。

[0085]

对对比例1、实施例1~6制备的复合材料进行上述测试,结果如表5所示:表5 耐酸碱性测试结果从表5中分析可知,实施例1制备的复合材料的耐酸碱性要好于对比例1,表明采用1-氨基-n-(环丙基磺酰基)-2-乙烯基-环丙烷羧胺盐酸盐对硅氧烷进行改性得到有机硅,再作为交联单体之一制备改性聚丙烯酸酯乳液,应用于渐变色复合材料的制备,能够进一步增强复合材料的耐酸碱性。实施例6的效果好于对比例1,表明采用利波腺苷改性丙烯酸类流平剂,应用于渐变色复合材料的制备,也能够有效提升复合材料的耐酸碱性。

[0086]

5、耐高温测定测试参照gb/t 1735规定进行。对复合材料涂膜样品放于箱式电阻炉中,设定程序升温步骤,升温速率为2℃/min,当达到测试温度后保温处理2h,之后自然冷却至室温,取出样品,使用放大镜观察涂层表明状态,并通过加热前后样品质量计算重量损失率。

[0087]

对对比例1、实施例1~6制备的复合材料进行上述测试,结果如表6所示:表6 耐高温性测试结果从表6中分析可知,实施例1制备的复合材料在300℃以及600℃下的失重率明显少于对比例1,表明采用1-氨基-n-(环丙基磺酰基)-2-乙烯基-环丙烷羧胺盐酸盐对硅氧烷进行改性得到有机硅,再作为交联单体之一制备改性聚丙烯酸酯乳液,应用于渐变色复合材料的制备,能够有效提升复合材料的耐高温性能。实施例5的效果与实施例1相当,实施例6的效果与对比例1相当,表明采用利波腺苷改性丙烯酸类流平剂,应用于渐变色复合材料的制备,对复合材料耐高温性能不产生消极影响。

[0088]

6. 涂膜光泽度测试用静电喷涂的方法将复合材料样品喷涂在不锈钢板上,然后在200℃下烘烤10min,得到干膜厚为36μm,涂膜的光泽度测试及评价参照gb/t 9754-2007。

[0089]

对对比例1、实施例1~6制得的复合材料进行上述测试,结果如表7所示:表7 光泽度测试结果样品60

°

光泽度/%对比例1168.5实施例1172.3实施例2170.4实施例3169.3实施例4171.6实施例5325.4实施例6275.8从表7中分析可知,实施例1制备的复合材料的60

°

光泽度与对比例1相当,表明采

用1-氨基-n-(环丙基磺酰基)-2-乙烯基-环丙烷羧胺盐酸盐对硅氧烷进行改性得到有机硅,再作为交联单体之一制备改性聚丙烯酸酯乳液,应用于渐变色复合材料的制备,对材料涂膜光泽度不产生消极影响。实施例5的效果明显好于实施例1和实施例6,实施例6的效果好于对比例1,表明采用利波腺苷改性丙烯酸类流平剂,应用于渐变色复合材料的制备,具有极好的粘结定向、均匀分散的有益效果,可以更加均匀有效的粘结颜料等无机粒子,并使其向涂层表面定向迁移,进而有效增强复合材料涂膜的光泽度,满足涂装外观审美需求。且当1-氨基-n-(环丙基磺酰基)-2-乙烯基-环丙烷羧胺盐酸盐对硅氧烷进行改性得到有机硅与新型流平剂同时存在的条件下,对复合材料涂膜光泽度的提升效果更佳。

[0090]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1