一种高粘度液晶封框胶的制作方法

1.本发明涉及显示器技术领域,具体涉及一种高粘度液晶封框胶。

背景技术:

2.液晶屏的封框胶起到封合液晶,并为液晶屏提供一定的厚度及机械强度。通常的液晶屏封框胶需要进行紫外光照射使封框胶进行光固化,然后再在一定的高温制作过程中使封框胶进一步热固化。目前,常规的液晶封框胶,其粘度通常在26-36万mpa

·

s之间,较好的能做到36-42万mpa

·

s之间,在array基板或cf基板上涂布封框胶,将上下基板贴合,然后对封框胶进行紫外(uv)照射使封框胶进行光固化,随后再在一定的高温烘烤下使封框胶进一步热固化,从而起到封合液晶,并提供一定的厚度和机械强度,同时阻止空气中的水汽和氧气进入液晶盒内部。但是在实际应用过程中,该粘度范围内的液晶封框胶封合效果仍不够理想,会出现液晶外泄,屏幕强度不够等问题。因此有客户对封框胶的粘度需满足在60万mpa

·

s以上,而现有的常规配料无法实现该性能,为此,如何提高封框胶的粘度以满足客户要求是本领域技术人员致力于解决的事情。

技术实现要素:

3.本发明的目的是克服现有技术的不足,提供一种高粘度液晶封框胶。

4.为达到上述目的,本发明采用的技术方案是:一种高粘度液晶封框胶,所述封框胶按照重量份数计,包含以下组分的原料:环氧树脂10-20份、丙烯酸树脂40-60份、双马来酰亚胺树脂0.2-2份、光引发剂0.2-2份、有机填料15-30份、偶联剂0.2-2份、二氧化硅0.2-3份、热固化剂10-20份,所述热固化剂采用了丙二酸二酰肼固化剂。

5.优选地,所述热固化剂购自日本味之素精细化学株式会社制造的型号为mdh的丙二酸二酰肼固化剂。

6.优选地,所述环氧树脂采用了脂肪酸改性双酚a环氧丙烯酸酯。

7.优选地,所述光引发剂采用了自由基型光引发剂。

8.作为一种具体的实施方式,所述光引发剂采用了肟酯类光引发剂oex-02。

9.优选地,所述偶联剂采用了硅烷偶联剂。

10.优选地,所述有机填料采用了聚甲基丙烯酸酯。

11.作为一种具体的实施方式,所述封框胶按照重量份数计,包含以下组分的原料:环氧树脂10-20份、丙烯酸树脂40-60份、双马来酰亚胺树脂0.2-2份、光引发剂0.2-2份、有机填料25-30份、偶联剂0.2-2份、二氧化硅0.2-3份、热固化剂17-20份,所述热固化剂采用了丙二酸二酰肼固化剂,所述有机填料采用了聚甲基丙烯酸酯。

12.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:本发明的封框胶,其采用了环氧树脂、丙烯酸树酯、双马来酰亚胺树脂、光引发剂、有机填料、偶联剂、二氧化硅及热固化剂制得,其中采用的热固化剂为丙二酸二酰肼固化剂,替换了常规框胶中的环氧固化剂,使得框胶粘度大幅提升,达到60万mpa

·

s以上,且在不影响产品其他性能的情

况下,提高了封框胶的附着力。

具体实施方式

13.下面结合以下具体实施例来对本发明的技术方案作进一步的阐述。

14.本发明提供了一种高粘度液晶封框胶,该封框胶按照重量份数计,包含以下组分的原料:环氧树脂10-20份、丙烯酸树脂40-60份、双马来酰亚胺树脂0.2-2份、光引发剂0.2-2份、有机填料15-30份、偶联剂0.2-2份、二氧化硅0.2-3份、热固化剂10-20份,所述热固化剂采用了丙二酸二酰肼固化剂。

15.该封框胶的制备方法如下:

16.s1、取环氧树脂、丙烯酸树脂、双马来酰亚胺树脂、光引发剂、有机填料、偶联剂、二氧化硅充分混合搅拌均匀;

17.s3、将s1所得混合物,加入热固化剂后,确保温度在25℃以下,混合搅拌均匀;

18.s3、将s2所得混合物进行三辊研磨(三次),确保颗粒粒径在5微米以下,即得。

19.一、不同含量及种类的热固化剂对封框胶性能的影响

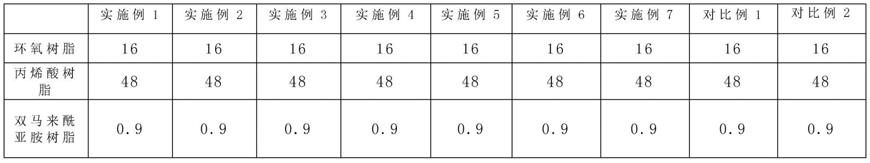

20.一种高粘度液晶封框胶,该封框胶按照重量份数计,包含以下组分的原料:环氧树脂16份、丙烯酸树脂48份、双马来酰亚胺树脂0.9份、光引发剂0.4份、有机填料20份、偶联剂0.4份、二氧化硅0.5份,热固化剂的含量见表1。

21.以下实施例1至7、对比例1至2中,该环氧树脂采用了脂肪酸改性双酚a环氧丙烯酸酯,该光引发剂采用了肟酯类光引发剂oex-02,有机填料采用了聚甲基丙烯酸酯,偶联剂采用了γ―氨丙基三乙氧基硅烷,实施例1至7中热固化剂购自日本味之素精细化学株式会社制造的型号为mdh的丙二酸二酰肼固化剂,对比例1中的热固化剂采用了2-苯基咪唑(购自上海浩登材料股份有限公司),对比例2中的热固化剂为丙二酸二酰肼固化剂(购自南通润丰石油化工有限公司),产品测试结果见表1。

22.对制得的封框胶的测试方法如下:

23.1)粘度测试方法:

24.采用brookfiled锥板粘度计,spindle cp51(转子),1rpm(转速),温度:25℃

25.样品量:0.5ml

26.2)触变指数测试方法:

27.brookfiled锥板粘度计,spindle cp51(转子),0.5rpm(转速)下的粘度与5rpm(转速)下的粘度比值就是触变指数。

28.3)附着力测试方法:

29.基材:ito玻璃,pi玻璃

30.尺寸规格:15mm*40mm*0.7mm

31.烘烤条件:3000mj+120c/60min

32.拉伸速率:2mm/min

33.4)透湿率测试方法:

34.透湿杯,在60℃90%环境下24h,称量透湿杯中氯化钙吸水前后的比值即得;

35.5)信赖性测试方法:

36.在-30℃,70%环境和60℃,90%环境下分别将样品放置200h后,测试其附着力数

值与原始附着力数值。若一致,则ok,若出现偏差,则ng。

37.表1

[0038][0039][0040]

从表1中我们可以看出,在其他组分相同的情况下,热固化剂的投加量在小于10份时,其粘度下降较多,如实施例1;投加量在超过20份以后,其粘度不再增加,其他性能也不再提高,因此,在其他组分相同的情况下,热固化剂的投加量在10-20份间,且从对比例1和实施例3相比,我们可以看出,热固化剂采用丙二酸二酰肼要比2-苯基咪唑制得的产品的粘度高,附着力强,信赖性好,而从对比例2和实施例5中我们可以看出,采用日本味之素精细化学株式会社制造的型号为mdh的丙二酸二酰肼固化剂与其他厂家生产的热固化剂得到的产品相比,产品的粘度要明显提高,附着力也更强。同时,我们从表1中可以看出,在其他组分相同的情况下,热固化剂的投加量在17-20间产品的性能最优。

[0041]

二、不同含量的有机填料对封框胶的影响

[0042]

一种高粘度液晶封框胶,该封框胶按照重量份数计,包含以下组分的原料:环氧树脂10份、丙烯酸树脂55份、双马来酰亚胺树脂0.2份、光引发剂0.2份、偶联剂0.2份、二氧化硅0.2份、热固化剂10份,有机填料的含量见表2。

[0043]

以下实施例8至13、对比例3至4中,该环氧树脂采用了脂肪酸改性双酚a环氧丙烯酸酯,该光引发剂采用了肟酯类光引发剂oex-02,偶联剂采用了γ―氨丙基三乙氧基硅烷,热固化剂购自日本味之素精细化学株式会社制造的型号为mdh的丙二酸二酰肼固化剂,实施例8至13中的有机填料采用了聚甲基丙烯酸酯,对比例3中的有机填料采用了聚苯硫醚,对比例4中采用了苯乙烯-二乙烯基苯共聚物,产品测试方法同上,测试结果见表2。

[0044]

表2

[0045][0046]

从表2中我们可以看出,在其他组分相同的情况下,调节有机填料的含量对产品的粘度及其他性能有一定影响,当其他组分相同的情况下,有机填料的投加量小于15份时,其粘度、附着力及透视率相对较差;投加量大于30份后,其粘度、附着力、透湿率不再增加,因此,将有机填料的范围控制在15-30份间,更为优选的,我们从表2中可以看出,当有机填料的含量在25-30份间是其产品的粘度较高,附着力较强;另外从对比例3、4和实施例10相比我们可以看出,在其他组分相同的情况下,有机填料选用聚甲基丙烯酸酯制得的产品性能要比选用其他种类的有机填料所制得的产品性能更加优越,因此,这里选用聚甲基丙烯酸酯作为有机填料。

[0047]

实施例14

[0048]

一种高粘度液晶封框胶,该封框胶按照重量份数计,包含以下组分的原料:环氧树脂20份、丙烯酸树脂40份、双马来酰亚胺树脂1份、光引发剂1份、有机填料25份、偶联剂1份、二氧化硅1份、热固化剂15份。其性能检测数据如下:粘度625000mpa

·

s;触变指数1.20;附着力6.31n/mm;信赖性ok。

[0049]

实施例15

[0050]

一种高粘度液晶封框胶,该封框胶按照重量份数计,包含以下组分的原料:环氧树脂15份、丙烯酸树脂60份、双马来酰亚胺树脂2份、光引发剂2份、有机填料30份、偶联剂2份、二氧化硅3份、热固化剂20份。其性能检测数据如下:粘度630000mpa

·

s;触变指数1.20;附着力6.31n/mm;信赖性ok。

[0051]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1