一种改性四氧化三铁粒子及其制备方法和应用、改性四氧化三铁/环氧复合涂料及其应用

1.本发明涉及防腐与防护技术领域,尤其涉及一种改性四氧化三铁粒子及其制备方法和应用、改性四氧化三铁/环氧复合涂料及其应用。

背景技术:

2.环氧树脂涂层作为一种高性能有机涂层,被广泛应用于金属防腐领域。然而,由于纯环氧涂层在低温环境下易脆化断裂、剥落,大大影响了环氧涂层在低温环境下的防护性能。

3.环氧涂层的结构是影响其防护性能的关键。目前,大多数科研工作者通过添加改性氧化石墨烯(man c,wang y,li w,et al.the anti

‑

corrosion perfomance ofthe epoxy coating enhanced via 5

‑

amino

‑

1,3,4

‑

thiadiazole

‑2‑

thiol grafed graphene oxide at ambient and low temperatures[j].progress in organiccoatings.2021,159:106441.)、无机刚性粒子(chen k.f,qi h.x,zhang x.y,et al.preparation and properties oflow temperature wear resistant coatings forpolar ships[j].paint&coatings industry.2020,50:27

‑

32.)等高模量和高比表面积的填料来提高环氧涂层在低温环境下的防护性能。

[0004]

填料的存在可有效阻碍腐蚀介质的扩散,然而这些填料面临着原料昂贵、副产物多、产率低等问题,大大限制了其应用范围。四氧化三铁(fe3o4)因其价格低廉、机械性能和防腐性能优良,被广泛应用于防腐涂层领域(o.u.rahman,s.ahmad.physico

‑

mechanical and electrochemical corrosion behavior ofsoyalkyd/fe3o

4 nanocomposite coatings.rsc adv.4(2014),14936

‑

14947.)。但是,fe3o4纳米颗粒易于团聚,不利于阻碍腐蚀介质的扩散。另外,fe3o4纳米颗粒与环氧树脂的界面结合力较弱,严重影响环氧涂层的机械性能。

技术实现要素:

[0005]

本发明的目的在于提供一种改性四氧化三铁粒子及其制备方法、改性四氧化三铁/环氧复合涂料及其应用,将本发明的改性四氧化三铁粒子用于制备环氧复合涂层材料,可有效避免四氧化三铁纳米颗粒团聚,大幅抑制断裂裂纹的扩展,阻碍腐蚀介质的渗入,最终改善环氧涂层在低温环境下力学性能和防腐性能差的问题。

[0006]

为了实现上述发明目的,本发明提供以下技术方案:

[0007]

本发明提供了一种改性四氧化三铁粒子,包括四氧化三铁内核和外壳,所述外壳为甲基丙烯酸缩水甘油酯的聚合物;所述内核和外壳之间通过硅烷偶联剂连接。

[0008]

优选的,所述硅烷偶联剂包括kh570。

[0009]

优选的,所述改性四氧化三铁粒子的平均粒径为140~170nm;所述外壳的厚度为20~50nm。

[0010]

本发明提供了上述方案所述改性四氧化三铁粒子的制备方法,包括以下步骤:

[0011]

将fe3o4分散液和硅烷偶联剂水溶液混合,在ph值为3~4的条件下进行接枝反应,得到中间fe3o4;

[0012]

将所述中间fe3o4的分散液、引发剂和甲基丙烯酸缩水甘油酯混合,进行聚合反应,得到改性四氧化三铁粒子。

[0013]

优选的,所述硅烷偶联剂水溶液中硅烷偶联剂的质量百分含量为50~90%;所述硅烷偶联剂水溶液中硅烷偶联剂包括kh570;所述硅烷偶联剂水溶液与fe3o4分散液中fe3o4的质量比为(2~4):1。

[0014]

优选的,所述接枝反应的温度为60~100℃,时间为5~12h。

[0015]

优选的,所述中间fe3o4和引发剂的质量比为(2.5~10):1;所述中间fe3o4和甲基丙烯酸缩水甘油酯的质量比为1:(5~20);所述聚合反应的温度为60~100℃,时间为5~12h。

[0016]

本发明提供了上述方案所述改性四氧化三铁粒子或上述方案所述制备方法制备得到的改性四氧化三铁粒子在环氧树脂涂料中的应用。

[0017]

本发明提供了一种改性四氧化三铁/环氧复合涂料,制备原料包括环氧树脂、稀释剂、改性四氧化三铁粒子和固化剂;所述改性四氧化三铁粒子为上述方案所述的改性四氧化三铁粒子或上述方案所述制备方法制备得到的改性四氧化三铁粒子。

[0018]

本发明提供了上述方案所述改性四氧化三铁/环氧复合涂料在防护领域中的应用,所述应用的方法包括以下步骤:将所述改性四氧化三铁/环氧复合涂料涂覆到待防护基材表面,然后固化;所述固化的温度为15~35℃。

[0019]

本发明提供了一种改性四氧化三铁粒子,包括四氧化三铁内核和外壳,所述外壳为甲基丙烯酸缩水甘油酯的聚合物;所述内核和外壳之间通过硅烷偶联剂连接。本发明利用甲基丙烯酸缩水甘油酯(简称gma)的聚合物包裹内核的fe3o4粒子,避免了fe3o4粒子之间的接触,从而防止fe3o4团聚,实现了fe3o4粒子在环氧树脂中更好的分散;而且,gma聚合物可以参与到环氧树脂的固化反应中,形成稳定的三维网状结构,使得改性四氧化三铁粒子和环氧树脂具有良好的相容性,能大幅度抑制断裂裂纹的扩展,阻碍腐蚀介质的渗入,最终提升环氧涂层在低温环境下的力学性能和防腐性能。

[0020]

此外,本发明的改性四氧化三铁粒子相比于其他填料而言,还具有成本低、模量高的优点。

附图说明

[0021]

图1为本发明实施例1制备的g

‑

fe3o4的扫描电镜图(a)(b)和eds能谱分析图(c);

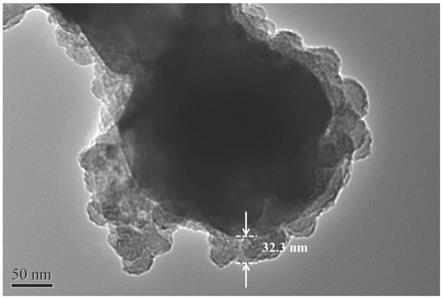

[0022]

图2为g

‑

fe3o4的tem图;

[0023]

图3为本发明中对比应用例4(a)、应用例1(b)和对比应用例5(c)所制备g

‑

fe3o4/环氧复合涂层的低温冲击断口扫描电镜图;

[0024]

图4为本发明中对比应用例4(a)、应用例1(b)和对比应用例5(c)所制备g

‑

fe3o4/环氧复合涂层在中性盐雾试验360h后的宏观形貌图;

[0025]

图5为本发明中对比应用例1(a)、对比应用例2(b)和对比应用例3(c)所制备环氧复合涂层的低温冲击断口扫描电镜图;

[0026]

图6为本发明中对比应用例1(a)、对比应用例2(b)和对比应用例3(c)所制备环氧复合涂层在中性盐雾试验360h后的宏观形貌图;

[0027]

图7为实施例1和对比例1~2产品的红外谱图。

具体实施方式

[0028]

本发明提供了一种改性四氧化三铁粒子,包括四氧化三铁内核和外壳,所述外壳为甲基丙烯酸缩水甘油酯的聚合物;所述内核和外壳之间通过硅烷偶联剂连接。

[0029]

在本发明中,所述硅烷偶联剂优选包括kh570;所述改性四氧化三铁粒子的平均粒径优选为140~170nm,更优选为150~160nm;所述外壳的厚度优选为20~50nm,更优选为30~40nm。

[0030]

本发明利用甲基丙烯酸缩水甘油酯(简称gma)的聚合物包裹内核的fe3o4粒子,避免了fe3o4粒子之间的接触,从而防止fe3o4团聚,实现了fe3o4粒子在环氧树脂中更好的分散;而且,gma聚合物可以参与到环氧树脂的固化反应中,形成稳定的三维网状结构,使得改性四氧化三铁粒子和环氧树脂具有良好的相容性,能大幅度抑制断裂裂纹的扩展,阻碍腐蚀介质的渗入,最终提升环氧涂层在低温环境下的力学性能和防腐性能。

[0031]

本发明提供了上述方案所述改性四氧化三铁粒子的制备方法,包括以下步骤:

[0032]

将fe3o4分散液和硅烷偶联剂水溶液混合,在ph值为3~4的条件下进行接枝反应,得到中间fe3o4;

[0033]

将所述中间fe3o4的分散液、引发剂和甲基丙烯酸缩水甘油酯混合,进行聚合反应,得到改性四氧化三铁粒子。

[0034]

在本发明中,未经特殊说明,所用原料均为本领域熟知的市售商品。

[0035]

本发明将fe3o4分散液和硅烷偶联剂水溶液混合,在ph值为3~4的条件下进行接枝反应,得到中间fe3o4。

[0036]

在本发明中,所述fe3o4分散液采用的分散剂优选为无水乙醇或二甲苯丙酮,更优选为无水乙醇。在本发明中,所述fe3o4分散液优选由fe3o4分散到分散剂中得到。本发明对所述分散的方式没有特殊要求,本领域熟知的能够分散均匀的方式均可,具体的如超声或搅拌。本发明对所述分散剂的用量没有特殊要求,能够将fe3o4分散均匀即可。在本发明的实施例中,所述fe3o4购自麦克林,cas号为1317

‑

61

‑

9,货号i811859

‑

100g,所述fe3o4的粒径为20nm。

[0037]

在本发明中,所述硅烷偶联剂水溶液中硅烷偶联剂的质量百分含量优选为50~90%,更优选为60~90%,最优选为70~90%。在本发明中,所述硅烷偶联剂水溶液中硅烷偶联剂优选包括kh570。本发明对所述硅烷偶联剂水溶液的制备方法没有特殊要求,直接将硅烷偶联剂分散到水中即可。

[0038]

在本发明中,所述硅烷偶联剂水溶液与fe3o4分散液中fe3o4的质量比优选为(2~4):1,更优选为2.5:1。

[0039]

本发明优选将硅烷偶联剂水溶液加入到fe3o4分散液中,然后调整所得混合液的ph值为3~4,进行接枝反应。

[0040]

在本发明中,所述接枝反应的温度优选为60~100℃,更优选为70~90℃,最优选为75~85℃;所述接枝反应的时间优选为5~12h,更优选为6~10h,最优选为7~9h。在本发

明中,所述接枝反应优选在搅拌条件下进行,本发明对所述搅拌的速率没有特殊要求,采用本领域熟知的搅拌速率即可。本发明在所述接枝反应过程中,硅烷偶联剂水解,与fe3o4表面的羟基发生化学反应,生成化学键,将硅烷偶联剂成功接到fe3o4表面。本发明在ph值为3~4的条件下进行接枝反应,有利于促进硅烷偶联剂的水解。

[0041]

完成接枝反应后,本发明优选还包括将所得反应产物进行过滤、洗涤和干燥,得到中间fe3o4。在本发明中,所述洗涤所用洗液优选为丙酮。本发明对所述干燥的条件没有特殊要求,采用本领域熟知的干燥条件即可。

[0042]

得到中间fe3o4后,本发明将所述中间fe3o4的分散液、引发剂和甲基丙烯酸缩水甘油酯混合,进行聚合反应,得到改性四氧化三铁粒子。

[0043]

在本发明中,所述中间fe3o4的分散液优选由中间fe3o4分散到分散剂中得到;所述中间fe3o4的分散液采用的分散剂优选为无水乙醇或丙酮。在本发明中,所述中间fe3o4的分散液的浓度优选为1.25~2.5mg/ml。本发明对所述分散的方式没有特殊要求,能够分散均匀即可。

[0044]

在本发明中,所述引发剂优选包括偶氮二异丁腈(aibn)或过氧化二苯甲酰(bpo),更优选为aibn。在本发明中,所述中间fe3o4和引发剂的质量比优选为(2.5~10):1,更优选为(4~9):1,进一步优选为(5~8):1。

[0045]

在本发明中,所述中间fe3o4和甲基丙烯酸缩水甘油酯的质量比为1:(5~20),更优选为1:(5~15),进一步优选为1:10。

[0046]

在本发明中,将所述中间fe3o4的分散液、引发剂和甲基丙烯酸缩水甘油酯混合优选包括:将引发剂加入到中间fe3o4的分散液中,升温至聚合反应的温度并搅拌均匀,然后加入甲基丙烯酸缩水甘油酯。

[0047]

在本发明中,所述甲基丙烯酸缩水甘油酯的加入方式优选为滴加,本发明对所述滴加的速率没有特殊要求,逐滴滴加即可。在本发明的实施例中,具体是采用恒压滴液漏斗滴加。

[0048]

在本发明中,所述聚合反应的温度优选为60~100℃,更优选为70~90℃,最优选为75~85℃;所述聚合反应的时间优选为5~12h,更优选为6~10h,最优选为7~9h。在本发明中,所述聚合反应的时间从gma加入完毕开始计时。

[0049]

在本发明中,所述聚合反应优选在搅拌条件下进行,本发明对所述搅拌的速率没有特殊要求,采用本领域熟知的搅拌速率即可。

[0050]

本发明在所述聚合反应过程中,甲基丙烯酸缩水甘油酯和硅烷偶联剂在引发剂的作用下,发生自由基聚合,实现了将甲基丙烯酸缩水甘油酯包裹到四氧化三铁表面,形成了改性四氧化三铁离子的外壳。

[0051]

完成所述聚合反应后,本发明优选还包括将所得反应产物进行过滤、洗涤和干燥,得到改性四氧化三铁粒子。本发明对所述过滤、洗涤和干燥的过程没有特殊要求,采用本领域熟知的过滤、洗涤和干燥过程即可。

[0052]

本发明提供了上述方案所述改性四氧化三铁粒子或上述方案所述制备方法制备得到的改性四氧化三铁粒子在环氧树脂涂料中的应用。

[0053]

本发明优选将所述改性四氧化三铁粒子作为环氧树脂涂料的填料使用。

[0054]

本发明提供了一种改性四氧化三铁/环氧复合涂料,制备原料包括环氧树脂、稀释

剂、改性四氧化三铁粒子和固化剂;所述改性四氧化三铁粒子为上述方案所述的改性四氧化三铁粒子或上述方案所述制备方法制备得到的改性四氧化三铁粒子。

[0055]

本发明对所述环氧树脂的种类没有特殊要求,采用本领域熟知的环氧树脂即可,具体的如双酚a二缩水甘油醚。在本发明中,所述稀释剂优选为非活性稀释剂;本发明对所述非活性稀释剂的具体种类没有特殊要求,具体的可以为二甲苯、丙酮或无水乙醇,优选为二甲苯。

[0056]

在本发明中,所述固化剂优选为胺类固化剂;本发明对所述胺类固化剂的具体种类没有特殊要求,具体的可以为聚醚胺类、聚酰胺类、脂肪胺类固化剂。

[0057]

在本发明中,所述环氧树脂、稀释剂、改性四氧化三铁粒子和固化剂的用量比优选为100g:(10~80)ml:(0.1~2)g:(20~50)g,更优选为100g:50ml:0.5g:25g。

[0058]

在本发明中,所述改性四氧化三铁/环氧复合涂料的制备方法优选包括以下步骤:将环氧树脂、稀释剂、四氧化三铁粒子和固化剂混合,得到改性四氧化三铁/环氧复合涂料。

[0059]

在本发明中,将环氧树脂、稀释剂、四氧化三铁粒子和固化剂混合优选包括:将改性四氧化三铁粒子分散到稀释剂中,得到混合液a;向所述混合液a中加入环氧树脂,超声并搅拌后,得到混合液b;向所述混合液b中加入固化剂,搅拌均匀后进行真空脱泡,得到改性四氧化三铁/环氧复合涂料。

[0060]

本发明对所述真空脱泡的真空度没有特殊要求,采用本领域熟知的脱泡真空度即可。在本发明中,所述真空脱泡的时间优选为10~60min,更优选为30min。本发明对混合过程中超声和搅拌的具体条件没有特殊要求,采用本领域熟知的超声和搅拌条件即可。

[0061]

本发明提供了上述方案所述改性四氧化三铁/环氧复合涂料在防护领域中的应用,所述应用的方法包括以下步骤:将所述改性四氧化三铁/环氧复合涂料涂覆到待防护基材表面,然后固化;所述固化的温度为15~35℃。

[0062]

本发明对所述防护基材的种类没有特殊要求,本领域熟知的防护基材均匀,在本发明的实施例中,具体是选择钢板。本发明对所述改性四氧化三铁/环氧复合涂料的涂覆量没有特殊要求,本领域技术人员可根据实际需求调整。在本发明的实施例中,固化后形成的改性四氧化三铁/环氧复合涂层的厚度为65

±

5μm。

[0063]

下面结合实施例对本发明提供的改性四氧化三铁粒子及其制备方法和应用、改性四氧化三铁/环氧复合涂料及其应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0064]

实施例1

[0065]

取2g fe3o4分散在400ml无水乙醇中,超声1h得到fe3o4分散液;取4.5g硅烷偶联剂kh570和0.5g去离子水配置成硅烷偶联剂水溶液,将fe3o4分散液和硅烷偶联剂水溶液混合,在ph值为3~4、80℃的条件下机械搅拌5h进行接枝反应,得到中间fe3o4,记为k

‑

fe3o4;取0.5g k

‑

fe3o4分散在400ml无水乙醇中,加入0.1gaibn后,在80℃的条件下机械搅拌,同时缓慢滴加5g gma,滴加完毕后在80℃继续搅拌8h进行聚合反应,得到g

‑

fe3o4。

[0066]

对比例1

[0067]

与实施例1的不同之处在于接枝反应的温度和时间、聚合反应的温度和时间,具体的:取2gfe3o4分散在400ml无水乙醇中,超声1h得到fe3o4分散液;取4.5g硅烷偶联剂kh570和0.5g去离子水配置成硅烷偶联剂水溶液,将fe3o4分散液和硅烷偶联剂水溶液混合,在ph

值为3~4、50℃的条件下机械搅拌2h进行接枝反应,得到中间fe3o4,记为k

‑

fe3o4;取0.5gk

‑

fe3o4分散在400ml无水乙醇中,加入0.1gaibn后,在50℃的条件下机械搅拌,同时缓慢滴加5g gma,4h聚合反应后得到g

‑

fe3o4。

[0068]

对比例2

[0069]

与实施例1的不同之处在于硅烷偶联剂和gma的用量减少,具体的:取2g fe3o4分散在400ml无水乙醇中,超声1h得到fe3o4分散液;取1.8g硅烷偶联剂kh570和0.2g去离子水配置成硅烷偶联剂水溶液,将fe3o4分散液和硅烷偶联剂水溶液混合,在ph值为3~4、80℃的条件下机械搅拌5h进行接枝反应,得到中间fe3o4,记为k

‑

fe3o4;取0.5g k

‑

fe3o4分散在400ml无水乙醇中,加入0.1gaibn后,在80℃的条件下机械搅拌,同时缓慢滴加2g gma,8h聚合反应后得到g

‑

fe3o4。

[0070]

对实施例1和对比例1~2制备的g

‑

fe3o4进行红外表征,结果如图7所示。由图7可知,实施例1制备的g

‑

fe3o4的红外光谱中不仅能检测到fe3o4的特征峰(580cm

‑1),还能检测到硅烷偶联剂的特征峰(1129cm

‑1,1250cm

‑1)和gma的特征峰(910cm

‑1,1720cm

‑1),且1640cm

‑1处,gma和硅烷偶联剂中的c=c特征峰的消失,证明了gma与硅烷偶联剂通过自由基聚合反应成功键合在一起。对比例1由于试验反应的时间较短,温度较低,硅烷偶联剂及gma未能成功改性fe3o4。对比例2由于硅烷偶联剂和gma用量较少,最终合成产物接枝率低,聚合反应不完全。

[0071]

应用例1

[0072]

取0.02g g

‑

fe3o4分散在2ml二甲苯中,超声10min得到混合液a;在混合液a中加入4g双酚a二缩水甘油醚,超声并搅拌1h后得到混合液b;取1g聚醚胺加入到混合液b中,充分搅拌,真空脱泡30min后,得到改性四氧化三铁/环氧复合涂料;

[0073]

将所述改性四氧化三铁/环氧复合涂料均匀涂覆在钢板上,在25℃预固化24h,形成的涂层厚度为65

±

5μm。

[0074]

对比应用例1

[0075]

在4g双酚a二缩水甘油醚中加入2ml二甲苯溶剂,超声并搅拌1h后得到混合液a;取1g聚醚胺加入到混合液a,充分搅拌,真空脱泡30min后均匀涂覆在钢板上,置于25℃的环境下固化24h,即可得到纯环氧复合涂层,厚度为65

±

5μm。

[0076]

对比应用例2

[0077]

取0.02g fe3o4分散在2ml二甲苯中,超声10min得到混合液a;在混合液a中加入4g双酚a二缩水甘油醚,超声并搅拌1h后得到混合液b;取1g聚醚胺加入到混合液b,充分搅拌,真空脱泡30min后均匀涂覆在钢板上,置于25℃的环境下固化24h,即可得到fe3o4/环氧复合涂层,厚度为65

±

5μm。

[0078]

对比应用例3

[0079]

取0.02g k

‑

fe3o4分散在2ml二甲苯中,超声10min得到混合液a;在混合液a中加入4g双酚a二缩水甘油醚,超声并搅拌1h后得到混合液b;)取1g聚醚胺加入到混合液b,充分搅拌,真空脱泡30min后均匀涂覆在钢板上,置于25℃的环境下固化24h,即可得到k

‑

fe3o4/环氧复合涂层,厚度为65

±

5μm。

[0080]

改变固化方式:

[0081]

对比应用例4

[0082]

与应用例1的不同之处仅在于:将所述改性四氧化三铁/环氧复合涂料均匀涂覆在钢板上,在35℃预固化2h,然后升温至110℃固化2h,最后升温至160℃后处理30min,形成的涂层厚度为65

±

5μm。

[0083]

对比应用例5

[0084]

与应用例1的不同之处仅在于:将所述改性四氧化三铁/环氧复合涂料均匀涂覆在钢板上,置于

‑

10℃的环境下固化7天,形成的涂层厚度为65

±

5μm。

[0085]

结构及性能表征:

[0086]

1、对实施例1制备的g

‑

fe3o4进行扫描电镜观察和eds能谱分析,结果见图1。图1中,(a)和(b)为不同放大倍数的扫描电镜图,(c)为eds能谱图。

[0087]

图2为g

‑

fe3o4的tem图,由图1和图2可知,甲基丙烯酸缩水甘油酯分子成功接枝在fe3o4表面上,形成了核壳结构,即成功合成了g

‑

fe3o4。

[0088]

2、将试样浸泡在液氮30min后,参照astm 256

‑

97标准对对比应用例4(a)、应用例1(b)和对比应用例5(c)所制备的g

‑

fe3o4/环氧复合材料进行低温冲击强度测试,然后对所得的低温冲击断口进行扫描电镜观察,结果如图3所示。由图3可知,应用例1制备的g

‑

fe3o4/环氧复合涂层在低温下呈明显的韧性断裂,且没有较大尺寸的气泡,具有十分优异的力学性能。对比应用例4中涂层有气孔,断裂带不如应用例1密集;对比应用例5断面光滑,为脆性断裂,韧性差。对比应用例5在

‑

10℃固化的复合环氧涂层难以形成致密的交联结构;对比应用例4在35℃预固化2h,110℃固化2h,160℃后处理30min固化的复合环氧涂层含有大量的气孔等缺陷导致。

[0089]

3、参考标准gb/t10125

‑

2012对对比应用例4(a)、应用例1(b)和对比应用例5(c)制备的g

‑

fe3o4/环氧复合涂层进行盐雾试验,结果如图4所示。由图4可知,对比应用例4制备的g

‑

fe3o4/环氧复合涂层在进行360h的盐雾试验后,腐蚀从划痕处向外扩展,涂层表面有少量点蚀;对比应用例5中,腐蚀扩展更加严重,且表面出现大量点蚀、鼓泡等现象;应用例1制备的g

‑

fe3o4/环氧复合涂层仅划痕处有些轻微的腐蚀,涂层表面没有明显的起泡、脱落和点蚀等破坏,这表明其具有十分优异的防腐性能。

[0090]

4、参照第2部分的测试方法,对对比应用例1~3制备的涂层进行测试,结果如图5所示,其中,(a)对比应用例1,(b)对比应用例2,(c)对比应用例3。由图5可知,对比应用例1~3所制备的环氧复合涂层材料在低温下均不是明显韧性断裂,难以阻碍断裂裂纹扩展。

[0091]

5、参照第3部分的测试方法,对对比应用例1~3制备的涂层进行测试,结果如图6所示,其中,(a)对比应用例1,(b)对比应用例2,(c)对比应用例3。由图6可知,对比应用例1~3所制备的环氧复合涂层在进行360h的盐雾试验后,划痕处均出现明显的起泡现象,且涂层表明均出现不同程度的点蚀和缺陷等破坏。

[0092]

由以上应用例和对比应用例可知,固化工艺会影响复合环氧涂层材料的结构和性能。

‑

10℃固化的复合环氧涂层难以形成致密的交联结构;35℃预固化2h,110℃固化2h,160℃后处理30min固化的复合环氧涂层含有大量的气孔等缺陷;25℃固化的环氧复合涂层具有最佳的固化性能。

[0093]

此外,g

‑

fe3o4粒子表面含有大量的环氧基,能够与双酚a二缩水甘油醚共同与聚醚胺反应,形成稳定的三维网状交联结构,极大程度上改善了g

‑

fe3o4在环氧树脂中的分散性和相容性,提高了纳米粒子

‑

环氧基体界面处的结合强度,阻碍了腐蚀介质的渗透,并抑制

断裂裂纹扩展,在低温防护涂层领域具有重要的应用价值。

[0094]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1