聚酯透明粉末涂料及其制备方法与流程

1.本发明涉及粉末涂料技术领域,尤其涉及聚酯透明粉末涂料及其制备方法。

背景技术:

2.粉末涂料具有与一般涂料完全不同的形态,它是以微细粉末的状态存在。粉末涂料是一种新型的不含溶剂、100%固体粉末状的涂料,具有无溶剂、无污染、可回收、环保、节省能源和资源、减轻劳动强度和涂膜机械强度高等特点。

3.透明粉末涂料主要有丙烯酸树脂系列、聚酯树脂系列。丙烯酸透明粉末涂料其涂层透明性好,交联密度高,耐候性优异,涂层综合性能好。但因其生产和涂装工艺要求高,原料成本和制造成本高,从而使其应用和推广受到较大的限制。聚酯透明粉末涂料一般以聚酯树脂为基料,以封闭性异氰酸酯为固化剂制备而成,聚酯树脂带有极性基团,具有上粉率比环氧树脂高、烘烤过程中不易泛黄、光泽度高、流平性好、漆膜丰满、颜色浅等特性,聚酯透明粉末涂料和一般涂料相比,具有不用溶剂、无污染、节省能源和资源、减轻劳动强度和涂膜机械强度高等优点。

4.聚酯粉末涂料与其它类型粉末涂料相比,原料成本和生产成本较低,产品喷涂成型后整体膜层稳定,具备良好的使用前景,但由于聚酯透明粉末涂料的涂层其透明度与流平性能上均达不到丙烯酸透明粉末涂料的水平,表面美观度与耐久性差。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的聚酯透明粉末涂料及其制备方法。

6.聚酯透明粉末涂料,其原料包括:聚酯树脂、二乙醇胺、丙烯酸甲酯、三羟甲基丙烷、催化剂、硬脂酸、硫酸钡、碳酸钙、二氧化硅、石墨烯、固化剂、分散剂、流平剂、光稳定剂和消泡剂;聚酯树脂、二乙醇胺、丙烯酸甲酯、三羟甲基丙烷、催化剂、硬脂酸、硫酸钡、碳酸钙、二氧化硅、石墨烯、固化剂、分散剂、流平剂、光稳定剂、消泡剂的质量比为40-100:1-3:3-8:1-5:2-6:0.1-1:5-10:1-5:5-15:1-3:1-5:1-2:1-2:1-2:1-5。

7.优选地,催化剂为酸性催化剂,优选为浓硫酸、浓盐酸、对甲苯磺酸中至少一种。

8.优选地,固化剂为异氰酸酯或氨基树脂。

9.优选地,分散剂为硬脂酸单甘油酯、三硬脂酸甘油酯、硬脂酸锌、聚乙二醇200中至少一种。

10.优选地,流平剂为有机硅改性丙烯酸酯聚合物或聚乙烯醇缩丁醛。

11.优选地,光稳定剂为受阻胺类光稳定剂。

12.优选地,消泡剂为乳化硅油。

13.上述聚酯透明粉末涂料的制备方法,包括如下步骤:

14.s1、将硫酸钡、碳酸钙、二氧化硅、石墨烯混合,100-150℃搅拌5-15min,得到预混填料;

15.s2、将聚酯树脂、预混填料、固化剂、分散剂、流平剂、光稳定剂、消泡剂混合,65-75℃搅拌1-2h,得到预混料a;

16.s3、将二乙醇胺加入至甲醇中搅拌均匀,加入丙烯酸甲酯,40-50℃搅拌2-4h,减压抽滤,加入至三羟甲基丙烷中,50-60℃搅拌1-2h,加入催化剂,100-120℃搅拌1-2h,旋转蒸发1-2h,加入硬脂酸继续旋转蒸发1-2h,得到预混料b;

17.s4、向预混料a中加入预混料b继续搅拌10-20min,冷却至室温后取出混合物,熔融挤出,压片,冷却,微细粉碎,过筛得到聚酯透明粉末涂料。

18.优选地,s3中,旋转蒸发温度为130-140℃,旋转蒸发压强为0.02-0.04mpa。

19.优选地,s4中,筛网目数为200目。

20.本发明的技术效果如下所示:

21.(1)本发明采用二乙醇胺与丙烯酸甲酯结合,然后在催化剂作用下三羟甲基丙烷作用,形成端羟基的超支化聚合物,再与带长链的疏水脂肪链反应,形成羟基亲水端、长链烷烃疏水端的预混料b,预混料b可有效改善预混填料在聚酯树脂中分散性差、稳定性差的问题,相互间分散极为均匀,可有效提高涂膜的透明性与附着力,显著降低最低成膜温度。

22.(2)本发明超支化结构形成的腔体,可改善高分子链易缠结的问题,保证高分子链的充分舒展,有效实现预混料a的稳定性,同时可降低体系粘度,提高对聚酯树脂的包覆性,产物具有极好的流动性,渗透性强,有助于提高提高涂层和金属基材间附着力,使粉末涂料在运用于金属基材上时,能够更好地附着在上面,进一步杜绝腐蚀介质进入涂层与金属基材的粘合表面。

23.(3)本发明所得聚酯透明粉末涂料,不仅具有高度透明性和优异流平性,而且能够在低温条件下快速固化,其固化速度为180-190℃/3min,同时预混料b所含有的脂肪链能充分渗透至涂层中,既能提高涂层的致密性,又使其弯折性能优异,涂层附着强度极高,平整光洁,无明显的气泡、缩孔或颗粒,涂膜稳定,同时整体制备工艺简单。

具体实施方式

24.下面结合具体实施例对本发明作进一步解说。

25.实施例1

26.聚酯透明粉末涂料,其原料包括:聚酯树脂40kg,二乙醇胺3kg,丙烯酸甲酯3kg,三羟甲基丙烷5kg,催化剂2kg,硬脂酸1kg,硫酸钡5kg,碳酸钙5kg,二氧化硅5kg,石墨烯3kg,固化剂1kg,分散剂2kg,流平剂1kg,光稳定剂2kg,消泡剂1kg。

27.上述聚酯透明粉末涂料的制备方法,包括如下步骤:

28.s1、将硫酸钡、碳酸钙、二氧化硅、石墨烯混合,150℃搅拌5min,得到预混填料;

29.s2、将聚酯树脂、预混填料、固化剂、分散剂、流平剂、光稳定剂、消泡剂加入至高速混合搅拌器中,75℃搅拌1h,得到预混料a;

30.s3、将二乙醇胺加入至40kg甲醇中搅拌均匀,加入丙烯酸甲酯,40℃搅拌4h,减压抽滤,加入至三羟甲基丙烷中,50℃搅拌2h,加入催化剂,100℃搅拌2h,加入旋转蒸发仪,130℃、压力0.04mpa旋转蒸发1h,加入硬脂酸继续旋转蒸发2h,得到预混料b;

31.s4、向预混料a中加入预混料b继续搅拌10min,冷却至室温后取出混合物,加入到螺杆挤出机中,熔融挤出,压片,冷却至25℃,微细粉碎,过200目筛网得到聚酯透明粉末涂

料。

32.实施例2

33.聚酯透明粉末涂料,其原料包括:聚酯树脂100kg,二乙醇胺1kg,丙烯酸甲酯8kg,三羟甲基丙烷1kg,催化剂6kg,硬脂酸0.1kg,硫酸钡10kg,碳酸钙1kg,二氧化硅15kg,石墨烯1kg,固化剂5kg,分散剂1kg,流平剂2kg,光稳定剂1kg,消泡剂5kg。

34.上述聚酯透明粉末涂料的制备方法,包括如下步骤:

35.s1、将硫酸钡、碳酸钙、二氧化硅、石墨烯混合,100℃搅拌15min,得到预混填料;

36.s2、将聚酯树脂、预混填料、固化剂、分散剂、流平剂、光稳定剂、消泡剂加入至高速混合搅拌器中,65℃搅拌2h,得到预混料a;

37.s3、将二乙醇胺加入至20kg甲醇中搅拌均匀,加入丙烯酸甲酯,50℃搅拌2h,减压抽滤,加入至三羟甲基丙烷中,60℃搅拌1h,加入催化剂,120℃搅拌1h,加入旋转蒸发仪,140℃、压力0.02mpa旋转蒸发2h,加入硬脂酸继续旋转蒸发1h,得到预混料b;

38.s4、向预混料a中加入预混料b继续搅拌20min,冷却至室温后取出混合物,加入到螺杆挤出机中,熔融挤出,压片,冷却至25℃,微细粉碎,过200目筛网得到聚酯透明粉末涂料。

39.实施例3

40.聚酯透明粉末涂料,其原料包括:聚酯树脂60kg,二乙醇胺2.5kg,丙烯酸甲酯4kg,三羟甲基丙烷4kg,催化剂3kg,硬脂酸0.7kg,硫酸钡6kg,碳酸钙4kg,二氧化硅8kg,石墨烯2.5kg,固化剂2kg,分散剂1.7kg,流平剂1.2kg,光稳定剂1.8kg,消泡剂2kg。

41.上述聚酯透明粉末涂料的制备方法,包括如下步骤:

42.s1、将硫酸钡、碳酸钙、二氧化硅、石墨烯混合,140℃搅拌8min,得到预混填料;

43.s2、将聚酯树脂、预混填料、固化剂、分散剂、流平剂、光稳定剂、消泡剂加入至高速混合搅拌器中,72℃搅拌1.3h,得到预混料a;

44.s3、将二乙醇胺加入至35kg甲醇中搅拌均匀,加入丙烯酸甲酯,42℃搅拌3.5h,减压抽滤,加入至三羟甲基丙烷中,52℃搅拌1.7h,加入催化剂,105℃搅拌1.7h,加入旋转蒸发仪,132℃、压力0.035mpa旋转蒸发1.3h,加入硬脂酸继续旋转蒸发1.8h,得到预混料b;

45.s4、向预混料a中加入预混料b继续搅拌12min,冷却至室温后取出混合物,加入到螺杆挤出机中,熔融挤出,压片,冷却至25℃,微细粉碎,过200目筛网得到聚酯透明粉末涂料。

46.实施例4

47.聚酯透明粉末涂料,其原料包括:聚酯树脂80kg,二乙醇胺1.5kg,丙烯酸甲酯6kg,三羟甲基丙烷2kg,催化剂5kg,硬脂酸0.3kg,硫酸钡8kg,碳酸钙2kg,二氧化硅12kg,石墨烯1.5kg,固化剂4kg,分散剂1.3kg,流平剂1.8kg,光稳定剂1.4kg,消泡剂4kg。

48.上述聚酯透明粉末涂料的制备方法,包括如下步骤:

49.s1、将硫酸钡、碳酸钙、二氧化硅、石墨烯混合,110℃搅拌12min,得到预混填料;

50.s2、将聚酯树脂、预混填料、固化剂、分散剂、流平剂、光稳定剂、消泡剂加入至高速混合搅拌器中,68℃搅拌1.7h,得到预混料a;

51.s3、将二乙醇胺加入至25kg甲醇中搅拌均匀,加入丙烯酸甲酯,48℃搅拌2.5h,减压抽滤,加入至三羟甲基丙烷中,58℃搅拌1.3h,加入催化剂,115℃搅拌1.3h,加入旋转蒸

发仪,138℃、压力0.025mpa旋转蒸发1.7h,加入硬脂酸继续旋转蒸发1.2h,得到预混料b;

52.s4、向预混料a中加入预混料b继续搅拌18min,冷却至室温后取出混合物,加入到螺杆挤出机中,熔融挤出,压片,冷却至25℃,微细粉碎,过200目筛网得到聚酯透明粉末涂料。

53.实施例5

54.聚酯透明粉末涂料,其原料包括:聚酯树脂70kg,二乙醇胺2kg,丙烯酸甲酯5kg,三羟甲基丙烷3kg,催化剂4kg,硬脂酸0.5kg,硫酸钡7kg,碳酸钙3kg,二氧化硅10kg,石墨烯2kg,固化剂3kg,分散剂1.5kg,流平剂1.5kg,光稳定剂1.6kg,消泡剂3kg。

55.上述聚酯透明粉末涂料的制备方法,包括如下步骤:

56.s1、将硫酸钡、碳酸钙、二氧化硅、石墨烯混合,125℃搅拌10min,得到预混填料;

57.s2、将聚酯树脂、预混填料、固化剂、分散剂、流平剂、光稳定剂、消泡剂加入至高速混合搅拌器中,70℃搅拌1.5h,得到预混料a;

58.s3、将二乙醇胺加入至30kg甲醇中搅拌均匀,加入丙烯酸甲酯,45℃搅拌3h,减压抽滤,加入至三羟甲基丙烷中,55℃搅拌1.5h,加入催化剂,110℃搅拌1.5h,加入旋转蒸发仪,135℃、压力0.03mpa旋转蒸发1.5h,加入硬脂酸继续旋转蒸发1.5h,得到预混料b;

59.s4、向预混料a中加入预混料b继续搅拌15min,冷却至室温后取出混合物,加入到螺杆挤出机中,熔融挤出,压片,冷却至25℃,微细粉碎,过200目筛网得到聚酯透明粉末涂料。

60.对比例1

61.采用聚酯透明粉末涂料,为tgic型聚酯树脂,购自上海浩扬实业发展有限公司。

62.对比例2

63.聚酯透明粉末涂料,其原料包括:聚酯树脂70kg,硫酸钡7kg,碳酸钙3kg,二氧化硅10kg,石墨烯2kg,固化剂3kg,分散剂1.5kg,流平剂1.5kg,光稳定剂1.6kg,消泡剂3kg。

64.上述聚酯透明粉末涂料的制备方法,包括如下步骤:

65.s1、将硫酸钡、碳酸钙、二氧化硅、石墨烯混合,125℃搅拌10min,得到预混填料;

66.s2、将聚酯树脂、预混填料、固化剂、分散剂、流平剂、光稳定剂、消泡剂加入至高速混合搅拌器中,70℃搅拌1.5h,得到预混料a;

67.s3、将预混料a冷却至室温后取出混合物,加入到螺杆挤出机中,熔融挤出,压片,冷却至25℃,微细粉碎,过200目筛网得到聚酯透明粉末涂料。

68.对比例3

69.聚酯透明粉末涂料,其原料包括:聚酯树脂70kg,二乙醇胺2kg,丙烯酸甲酯5kg,三羟甲基丙烷3kg,催化剂4kg,硬脂酸0.5kg,固化剂3kg,分散剂1.5kg,流平剂1.5kg,光稳定剂1.6kg,消泡剂3kg。

70.上述聚酯透明粉末涂料的制备方法,包括如下步骤:

71.s1、将聚酯树脂、固化剂、分散剂、流平剂、光稳定剂、消泡剂加入至高速混合搅拌器中,70℃搅拌1.5h,得到预混料a;

72.s2、将二乙醇胺加入至30kg甲醇中搅拌均匀,加入丙烯酸甲酯,45℃搅拌3h,减压抽滤,加入至三羟甲基丙烷中,55℃搅拌1.5h,加入催化剂,110℃搅拌1.5h,加入旋转蒸发仪,135℃、压力0.03mpa旋转蒸发1.5h,加入硬脂酸继续旋转蒸发1.5h,得到预混料b;

73.s3、向预混料a中加入预混料b继续搅拌15min,冷却至室温后取出混合物,加入到螺杆挤出机中,熔融挤出,压片,冷却至25℃,微细粉碎,过200目筛网得到聚酯透明粉末涂料。

74.试验例

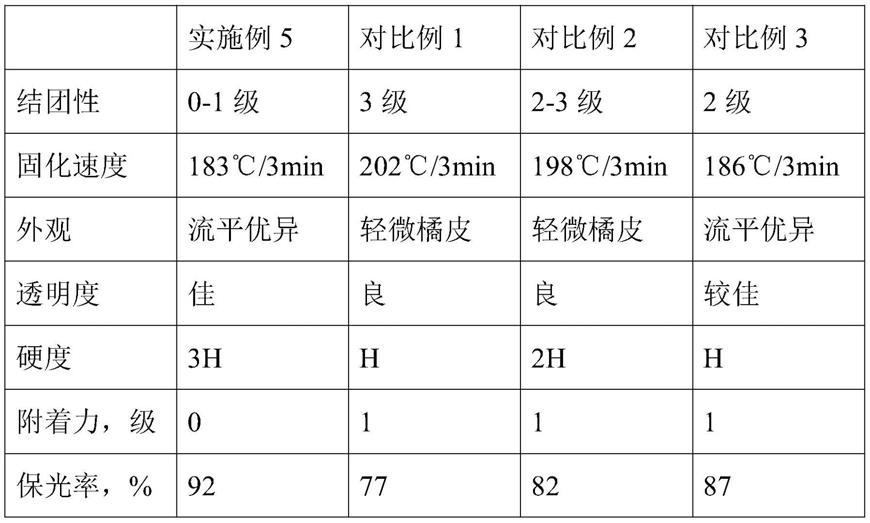

75.将实施例5和对比例2-3所得聚酯透明粉末涂料,以及对比例1所用聚酯透明粉末涂料进行对比,将各组试样喷涂于0.8mm厚的除油除锈冷轧钢板表面,膜厚50-80μm,形成最终涂层进行性能测评:

76.依据gb/t 21782.8-2008《粉末涂料第8部分:热固性粉末贮存稳定性的评定》测试粉末涂料的结团性(40℃

×

24h);

77.采用目测观察涂层的外观和透明度;

78.依据gb/t6739-2006《色漆和清漆:铅笔法测定漆膜硬度》测试涂层硬度;

79.依据gb/t 1720-1979《漆膜附着力测定法》测试涂层附着力;

80.依据gb/t 1865-2009《色漆和清漆人工气候老化和人工辐射暴露》进行氙灯老化2000h测试保光率;

81.采用gm4476p-1997《铜加速的醋酸腐蚀盐喷雾试验》(cass试验)测试240h;

82.采用gb/t 1733-1993《漆膜耐水性测定法》测试1000h耐水性能。

83.其结果如下:

[0084][0085][0086]

由上表可知:采用本发明所得聚酯透明粉末涂料制得的涂层具有高流平性、高透明度、高硬度、高耐候性能以及高耐腐蚀性能,可以很好地附着在金属基材表面而不发生脱

落,能够满足金属表面涂层良好的美观度与耐久性的涂覆要求。

[0087]

而对比例1组和对比例2组未采用预混料b,导致涂膜的透明性与附着力较低,致密性不足,固化温度较高;而对比例3组中未采用预混填料,使其透明度和硬度略显不足。

[0088]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1