汽车动力电池箱内隔板用水性绝缘涂料及制备方法和应用与流程

1.本发明涉及水性绝缘涂料技术领域,尤其涉及一种汽车动力电池箱内隔板用水性绝缘涂料及制备方法和应用。

背景技术:

2.随着人民生活水平的提高,在日新月异的汽车行业中,新能源汽车由于产生噪音小,行驶稳定性高,并且实现零排放的绿色环保等特点,在各地迅速发展。而作为绿色出行的新能源汽车,由于续航里程越来越长,串联电池组多,相邻电池的间距小,同时汽车在行驶的过程中易发热、温度高,所以电池之间绝缘材为的质量是决定汽车动力电池良好运行的关键因素。必须要有高性能的绝缘材料来提高新能源电池的适用性、延长其使用寿命。

3.绝缘纸具有良好的绝缘性能与柔韧性能,传统的动力电池早先多用绝缘纸来进行电池之间的绝缘防护与包装使用。但由于动力电池生产过程复杂,且绝缘纸与电池外壳中间存在气隙,容易产生局部放电,影响电池的使用寿命,从而增加了新能源电动汽车行驶过程中的不确定性。

4.绝缘粉末涂料应用在新能源汽车动力电池组上,较好地取代了绝缘纸,不仅施工简单,而且一次喷涂成型便于安装和运输。但随着技术发展,对电池续航里程要求越来越长,串联电池组更多,进而对绝缘涂料的耐高压绝缘性能要求标准进一步提升。绝缘粉末涂料的耐高压电阻值提升有限,一直在300-350mω徘徊。短时间内满足不了市场发展的迫切需求。

5.应市场需求,耐5000v电压下满足电阻≥500mω溶剂型耐高压绝缘涂料被开发出来,逐步取代粉末涂料。但伴随着近几年国家环保政策的强力推行,市场对水性绝缘涂料的需求成为必然趋势。

技术实现要素:

6.本发明旨在解决现有技术中存在的技术问题。为此,本发明提供一种汽车动力电池箱内隔板用水性绝缘涂料及制备方法和应用,目的是采用单一涂层,直接喷涂于经过表面处理的pps+40%gf的绝缘板基材表面,使得绝缘板(隔板)具备良好的防腐蚀性能和优异的耐湿热稳定性,并且在高低温冲击后仍具有优异的耐压绝缘性能。

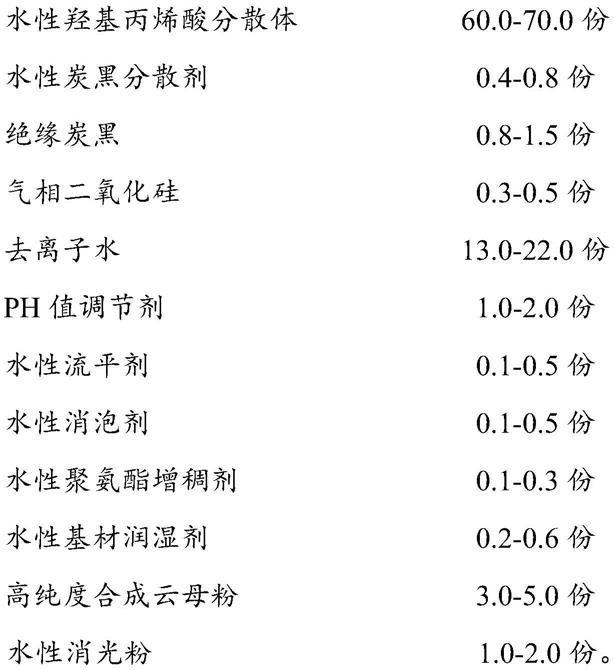

7.基于上述目的,本发明提供了一种汽车动力电池箱内隔板用水性绝缘涂料,其特征在于,包括如下重量份的原料:

[0008][0009]

优选的,所述水性羟基丙烯酸分散体采用dic公司的wdw-565。

[0010]

优选的,所述绝缘炭黑为欧励隆special black 4炭黑。

[0011]

优选的,所述水性炭黑分散剂选自byk-2012型水性炭黑分散剂;所述气相二氧化硅选自瓦克的hdk h-15。

[0012]

所述去离子水为自制;所述ph值调节剂为海明斯公司提供的dmea;所述水性流平剂为优卡公司提供的flow 350s;所述水性消泡剂为先创化学的561l;所述水性聚氨酯增稠剂为omg的gel 0620;所述水性基材润湿剂为赢创涂料添加剂的surfynol 104dpm;所述高纯度合成云母粉选自滁州格锐的sm 525;所述水性消光粉格雷斯公司的c503。

[0013]

本发明还提供所述汽车动力电池箱内隔板用水性绝缘涂料的制备方法,所述制备方法包括如下步骤:

[0014]

步骤一、在搅拌条件下,按配方量向水性羟基丙烯酸分散体中加入水性炭黑分散剂、绝缘炭黑、气相二氧化硅、去离子水、ph值调节剂、水性消泡剂和水性流平剂,使混匀后的混合物a的ph值为8.0-8.5;

[0015]

步骤二、向混合物a中加入等重量的锆珠研磨至细度小于15微米,过滤出锆珠后加入配方量的水性聚氨酯增稠剂和水性基材润湿剂进行搅拌分散;

[0016]

步骤三、在搅拌分散状态下,加入高纯度合成云母粉和水性消光粉分散至细度小于25微米。

[0017]

所述步骤一中搅拌条件是在500-800转/分钟条件下搅拌。

[0018]

所述步骤二中搅拌分散是在800-1500转/分钟条件下中速分散。

[0019]

本发明还提供所述汽车动力电池箱内隔板用水性绝缘涂料在新能源汽车动力电池箱内电池组之间pps+40%gf绝缘板涂装中的应用。

[0020]

优选的,所述应用的方法为:将汽车动力电池箱内隔板用水性绝缘涂料与水分散型hdi聚异氰酸酯固化剂和去离子水按照质量比100:5:0~5均匀混合,喷涂于经过处理的pps+40%gf的绝缘板基材,喷涂至合适的湿膜厚度状态,常温流平3-5分钟后,80℃条件下烘烤30min,烘干固化即可(彻底固化完全需要适当延长加烘时间或室温放置7天以上)。

[0021]

本发明在设计配方的过程中要充分考虑到所选材料的绝缘性、涂膜的柔韧性,湿态对pps+40%gf绝缘板(底材)的附着力等,要使绝缘涂料达到预定的使用效果,必须考虑:主体树脂是漆膜涂层的重要组成部分,诸多物理性能是主体树脂与交联剂反应成膜后才能达成的,选择合适的满足性能的主体树脂是配方设计中至关重要的第一步。综合考虑到环保要求,绝缘性,柔韧性,以及对pps+40%gf底材的附着力,施工性和干燥条件需满足正常的流水线作业等共性条件,通过筛选,最终选定以dic公司的wdw-565这支水性羟基丙烯酸分散体为主体树脂,绝缘炭黑及高纯度合成云母粉颜填料为绝缘材料,气相二氧化硅为防沉防流挂助剂,水性消泡剂为涂料生产及固化过程中起到消泡和脱泡作用,水性基材润湿剂为湿膜在基材上加强润湿起到至关重要的作用,预防缩孔及协助提供涂膜对基材的附着力,最终呈现出完美的干膜外观。

[0022]

本发明的有益效果:本发明提供的涂料调配至粘度为30-35s(25℃,nk-2),喷涂于pps+40%gf绝缘板表面,通过两涂两烤达到制定的膜厚(50-70μm),具有优异的绝缘性和附着性,在5000v电压下测试绝缘涂膜的电阻值,测得实际结果>400gω。同时具有优异的柔韧性、抗冲击性、耐候性能。

具体实施方式

[0023]

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,对本发明进一步详细说明。

[0024]

需要说明的是,除非另外定义,本发明实施例使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。

[0025]

实施例1

[0026]

一种新能源汽车动力电池箱内隔板用水性绝缘涂料,具体用于新能源汽车动力电池组之间pps+40%gf绝缘板的涂装,涂料配方如表1中实施例1所示:

[0027]

表1实施例1-实施例3涂料配方

[0028][0029]

本实施例的汽车动力电池箱内隔板用水性绝缘涂料的制备方法,包括如下步骤:

[0030]

步骤一、在600转/分钟的搅拌条件下,按表1的配方量向水性羟基丙烯酸分散体中加入水性炭黑分散剂、绝缘炭黑、气相二氧化硅、去离子水、ph值调节剂、水性消泡剂和水性流平剂,使混匀后的混合物a的ph值为8.0-8.5;

[0031]

步骤二、向混合物a中加入等重量的锆珠研磨至细度小于15微米,过滤出锆珠后加入配方量的水性聚氨酯增稠剂和水性基材润湿剂进行搅拌分散;

[0032]

步骤三、在1300转/分钟搅拌分散状态下,加入高纯度合成云母粉和水性消光粉分散至细度小于25微米。

[0033]

实施例2

[0034]

一种新能源汽车动力电池组之间pps+40%gf绝缘板涂装用水性电绝缘涂料,涂料配方如表1中实施例2所示:

[0035]

所述涂料的制备方法同实施例1中的涂料的制备方法。

[0036]

实施例3

[0037]

一种新能源汽车动力电池组之间pps+40%gf绝缘板涂装用水性电绝缘涂料,涂料

配方如表1中实施例3所示:

[0038]

所述涂料的制备方法同实施例1中的涂料的制备方法。

[0039]

对比例1

[0040]

一种新能源汽车动力电池组之间pps+40%gf绝缘板涂装用水性电绝缘涂料,所述涂料包括以下重量份的原料,如表2中对比例1所示:

[0041]

所述涂料的制备方法,包括以下步骤:

[0042]

将配方量的水性羟基丙烯酸分散体在600转/分钟条件下搅拌,在搅拌条件下依次加入水性炭黑分散剂、绝缘炭黑、气相二氧化硅、去离子水,水性流平剂、水性消泡剂、水性聚氨酯增稠剂、水性基材润湿剂,1300转/分钟条件下搅拌10min,然后加入适量ph值调节剂调整ph值至8.0-8.5,加入锆珠研磨至细度小于25微米,过滤出锆珠后,在涂料中边搅边加入,分散至细度小于25微米,即制得该涂料。

[0043]

对比例2

[0044]

一种新能源汽车动力电池组之间pps+40%gf绝缘板涂装用水性电绝缘涂料,所述涂料包括以下重量份的原料,如表2中对比例2所示:

[0045]

该对比例的涂料的制备方法同对比例1中的涂料的制备方法。

[0046]

对比例3

[0047]

一种新能源汽车动力电池组之间pps+40%gf绝缘板涂装用水性电绝缘涂料,所述涂料包括以下重量份的原料,如表2中对比例3所示:

[0048]

该对比例的涂料的制备方法同对比例1中的涂料的制备方法。

[0049]

表2对比例1-对比例3涂料配方

[0050]

[0051][0052]

将实施例1-3、对比例1-3制备得到的新能源汽车动力电池组之间pps+40%gf绝缘板涂装用水性电绝缘涂料按照对应表格中配比调配后,喷涂于前处理的pps+40%gf绝缘板基材,具体方法为:

[0053]

将各实施例得到的涂料调配至粘度为30-35s(25℃,nk-2),喷涂于pps+40%gf绝缘板基材表面,常温流平干燥3-5分钟后,80℃烘烤30分钟,形成漆膜涂层,通过两涂两烤,达到指定的膜厚。然后对漆膜性能进行检测,其结果如表3所示。

[0054]

表3各实施例与对比例漆膜性能测试结果

[0055]

[0056][0057]

水性绝缘涂料的两涂两烤工艺及干燥条件要求:

[0058]

第一涂:黑底;第二涂:绝缘面漆。干燥条件:80-150度烘烤。

[0059]

新能源汽车动力电池箱内隔板用绝缘涂料检测指标如下:

[0060]

1、绝缘漆膜厚:按iso 2808用非破坏性方法测量试样上的涂层厚度,(一涂)涂层体系,漆层厚度60

±

10μm。

[0061]

2、电阻绝缘性:用标智数字高压兆欧表gm3123绝缘电阻测试仪,在5000v电压下测试绝缘涂膜的电阻值,要求≥500mω;同时满足dc700电流表测试耐5000v电压下60s测试时间内电流≦0.1ma;

[0062]

3、附着力:按iso 2409进行划格附着力试验,所有涂层的结果应是100%附着,达到标准中的0级。

[0063]

4、抗冲击性:按iso 6272-2对涂层进行正面冲击试验,要求不低于50kg

·

cm。

[0064]

5、柔韧性:按iso 1519或iso 6860进行弯曲试验,要求:涂层通过的最小轴径不大于2mm。

[0065]

6、硬度:用三菱铅笔测试。硬度≥h。

[0066]

7、体系与环保要求:本涂料为水性烘烤型涂料,可在140-150℃条件下强制干燥,符合欧盟rohs要求。

[0067]

8、耐候测试:quv耐候1500小时,漆膜不粉化不龟裂。

[0068]

9、泡水测试:涂膜浸泡在40℃的温水中,240小时后,漆膜不起泡掉漆等异常。

[0069]

10.储存期:常温下,未开启涂料保质期大于等于12个月,开启后保质期大于等于6个月。

[0070]

本发明制备的水性绝缘涂料,漆膜在相对较薄厚度的前提下,仍能够达到较高的绝缘性能。与溶剂型绝缘涂料相比,在降低将近一半膜厚的基础上,电阻数值比溶剂型绝缘涂料电阻数值提高800倍以上。且本发明的漆膜干燥温度相对更低(80℃),无voc产生,相对更加环保。

[0071]

所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非旨在暗示本公开的范围(包括权利要求)被限于这些例子;在本发明的思路下,以上实施例

或者不同实施例中的技术特征之间也可以进行组合,步骤可以任意顺序实现,并存在如上所述的本发明的不同方面的许多其他变化,为了简明它们没有在细节中提供。

[0072]

本发明的实施例旨在涵盖落入所附权利要求的宽泛范围之内的所有这样的替换、修改和变型。因此,凡在本发明的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1