一种空间太阳电池阵表面用防护层及其制备方法与流程

1.本发明属于材料工程技术和航天技术领域,特别涉及应用于空间太阳电池阵表面防护柔性透明防护层及其制备方法。

背景技术:

2.随着航天技术的发展,对高性能太阳电池的要求日益迫切,特别是针对太阳电池阵包含太阳电池、基板、元器件及封装防护材料的整体重量比功率和体积比功率的需求越来越大。传统的空间太阳电池阵主要采用刚性或半刚性结构,太阳电池片也采用的刚性多结砷化镓太阳电池,其空间防护材料采用的是硬度较高玻璃盖片,不能弯曲,其质量比功率偏低,且提升空间较小。随着后续大功率通信卫星及卫星平台功率需求提高、航天器高压电推进技术引入、空间站电源超大功率、超高母线电压设计要求的提出对轻量化、柔性可收展的太阳电池阵以及柔性一体化封装防护材料的需求更加迫切。

3.复杂多变的空间环境对空间材料具有严重的损坏作用包括材料的形貌损伤、性能退化等,是航天器核心零部件发生故障的主要原因之一。柔性薄膜封装防护材料主要为透明的高分子聚合物,但常规的透明高分子聚合物材料无法适应空间辐照环境。柔性薄膜太阳电池若缺乏有效的空间防护就会受到电子质子辐照、原子氧、紫外辐射、冷热循环等影响造成材料侵蚀从而导致电池光电性能衰退,影响使用寿命。透明柔性薄膜材料的空间防护能力和大面积规模化生产能力是目前柔性太阳电池阵工程应用面临的瓶颈问题。

技术实现要素:

4.本发明的目的在于克服上述缺陷,提供一种空间太阳电池阵表面用防护层及其制备方法,本发明制备方法中,首先利用极性分子相似相溶特性将带有活性官能团的硅氧烷的极性溶液和带有含氟官能团的二胺二酐的极性溶液混合,获得无气泡无分层的透明聚酰胺酸溶液,然后将含铈纳米粉末和含钛纳米粉末分别掺杂于透明聚酰胺酸溶液中,得到含铈的透明胶体和含钛的透明胶体,最后根据低中高轨空间环境的不同寿命需求,在空间太阳电池阵表面交替喷涂,得到本发明空间太阳电池阵表面用防护层。本发明方法可直接在太阳电池阵表面一次成形,具备可大规模化生产、工艺流程简单的优势,解决目前空间用柔性透明封装材料大面积工程化制备难、材料易老化变色等耐空间环境性能不足的问题,本发明所得防护层能够实现微米级空间防护厚度,兼顾胶体粘合和封装防护的双重功能,具有更强防原子氧、抗空间辐照/紫外等耐空间环境综合能力,拓宽了多种轨道空间环境、不同寿命时长下柔性防护层的工程应用,特别适用于材料工程技术、航天技术领域。

5.为实现上述发明目的,本发明提供如下技术方案:

6.一种空间太阳电池阵表面用防护层的制备方法,包括如下步骤:

7.(1)将带活性官能团的硅氧烷溶于极性溶剂中,得到硅氧烷溶液;将带含氟官能团的二胺二酐溶于极性溶剂中,得到二胺二酐溶液;

8.(2)将硅氧烷溶液以3~6毫升/分钟的速度注入二胺二酐溶液并静置24~48小时,

得到无气泡、无分层的透明聚酰胺酸溶液;

9.(3)以铈盐和碱水为原料制得含铈纳米粉末;以钛盐和碱水为原料制得含钛纳米粉末;

10.(4)将含铈纳米粉末分散于极性溶剂中,得到含铈胶体;

11.(5)将含铈胶体以3~6毫升/分钟的速度注入步骤(2)所得聚酰胺酸溶液,得到无气泡、无分层的透明胶体c;

12.(6)将含钛纳米粉末分散于极性溶剂中,得到含钛胶体;

13.(7)将含钛胶体以3~6毫升/分钟的速度注入步骤(2)所得聚酰胺酸溶液,得到无气泡、无分层的透明胶体d;

14.(8)将透明胶体c和透明胶体d交替喷涂于空间太阳电池阵表面,得到防护层。

15.进一步的,所述步骤(1)中,带活性官能团的硅氧烷中的活性官能团为乙烯基,氨基,苯基、羟基或羧基中的一种,硅氧烷为笼聚型硅氧烷,活性官能团与笼聚型硅氧烷的八个顶角连接;

16.所述步骤(1)中,带含氟官能团的二胺二酐中的含氟官能团为三氟甲基或六氟乙基。

17.进一步的,所述步骤(1)中,硅氧烷溶液中带活性官能团的硅氧烷的质量百分比为2%~10%,二胺二酐溶液中带含氟官能团的二胺二酐的质量百分比为10%~20%;所述极性溶剂包括dmac或nmp中的一种或一种以上组合。

18.进一步的,所述步骤(2)中,硅氧烷溶液中带活性官能团的硅氧烷与二胺二酐溶液中带含氟官能团的二胺二酐的质量比为1:5~1:10。

19.进一步的,所述步骤(3)中,铈盐包括草酸铈或硝酸铈中的一种或一种以上组合;钛盐为硝酸钛或硫酸钛中的一种或一种以上组合;碱水为氨水或氢氧化钠溶液中的一种或一种以上组合;

20.所述步骤(3)中,所得含铈纳米粉末和含钛纳米粉末的直径为100~500nm。

21.进一步的,所述步骤(3)中,以铈盐和碱水为原料制备含铈纳米粉末时,铈盐与碱水中溶质的摩尔比为1:3;以钛盐和碱水为原料制备含钛纳米粉末时,钛盐与碱水中溶质的摩尔比为1:4。

22.进一步的,所述步骤(4)中,含铈胶体中含铈纳米粉末的质量百分比为0.5%~2%,所述极性溶剂包括dmac或nmp中的一种或一种以上组合;

23.所述步骤(6)中,含钛胶体中含钛纳米粉末的质量百分比为0.5%~2%,极性溶剂包括dmac或nmp中的一种或一种以上组合。

24.进一步的,所述步骤(8)中,采用大面积喷涂工艺将透明胶体c和透明胶体d交替喷涂于空间太阳电池阵表面,喷涂顺序为:依次喷涂透明胶体c和透明胶体d,依次喷涂透明胶体c、透明胶体d和透明胶体c,或依次喷涂透明胶体c、透明胶体d、透明胶体c和透明胶体d;所述防护层的厚度为15~50微米。

25.进一步的,所述步骤(8)中,采用喷涂轨迹交叠的处理方法进行喷涂,喷涂轨迹间距为10~20mm,交叠3~4次;喷阀运动速度为100~300mm/s,供胶压力为0.2~0.3mpa;

26.每次透明胶体c或透明胶体d喷涂完成后,进行≥1次烘干,将喷涂完成的胶体烘干至半固化状态,每次烘干条件为烘膜温度80~120℃,烘膜时间30~60min,透明胶体c和透

明胶体d交替喷涂完成后,使处于半固化状态的胶体完全固化,得到防护层。

27.一种空间太阳电池阵表面用防护层,采用所述空间太阳电池阵表面用防护层的制备方法得到,厚度为15~50微米。

28.本发明与现有技术相比具有如下有益效果:

29.(1)本发明空间太阳电池阵表面用防护层的制备方法,利用极性分子相似相溶特性得到高均匀的溶液胶体,在太阳电池表面进行大面积喷涂并一次成型,所形成的防护层可直接替代刚性、易碎的玻璃盖片和盖片胶,极大简化的工艺制备流程;

30.(2)本发明空间太阳电池阵表面用防护层的制备方法,利用硅氧烷和二胺二酐活性官能团的功能性设计和匹配性,提高了柔性透明防护层的透明度和原子氧防护能力,具有更强大的空间防护效果;

31.(3)本发明空间太阳电池阵表面用防护层的制备方法,采用掺铈、掺钛的制备方法提高柔性透明防护材料的抗空间辐照和紫外能力;

32.(4)本发明空间太阳电池阵表面用防护层厚度为15~50微米,与现有技术中纳米级厚度的空间防护镀层相比,本发明所采用的柔性透明多层结构胶体可实现微米级空间防护厚度,兼顾胶体粘合和封装防护的双重功能,拓宽了多种轨道空间环境、不同寿命时长下柔性防护层的应用。

附图说明

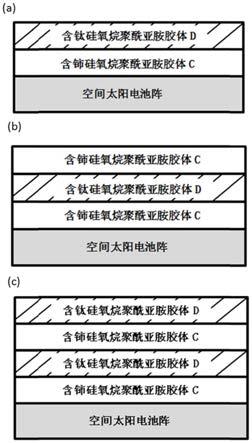

33.图1为本发明空间太阳电池阵用柔性透明防护层结构示意图,其中(a)、(b)分别为三种不同的防护层结构;

34.图2为本发明空间太阳电池阵用柔性透明防护层薄膜实物照片;

35.图3为本发明柔性透明防护层在(a)原子氧暴露试验前后、(b)紫外辐照试验前后、(c)电子质子辐照试验前后、(d)高低温交变试验前后的透过率对比。

具体实施方式

36.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

37.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

38.本发明提供一种应用于柔性太阳电池阵表面的防护层制备方法,包括如下步骤:

39.(1)利用极性分子相似相溶特性,使带活性官能团的硅氧烷和带含氟官能团的二胺二酐分别按照2%~10%质量百分比、10%~20%质量百分比溶解在dmac、nmp等极性溶剂中,得到硅氧烷溶液和二胺二酐溶液;

40.将硅氧烷溶液以3~6毫升/分钟的注入速度与二胺二酐溶液进行混合反应,之后静置24~48小时,得到无气泡、无分层的透明聚酰胺酸溶液;硅氧烷溶液中带活性官能团的硅氧烷与二胺二酐溶液中带含氟官能团的二胺二酐的质量比为1:5~1:10。本步骤避免了搅拌过程中产生大量气泡影响膜层的空间防护性能。

41.本步骤所用的带活性官能团的硅氧烷和带含氟官能团的二胺二酐的分子结构根

据硅氧烷活性官能团和二胺二酐含氟官能团的匹配性和成键方式进行设计,硅氧烷活性官能团是指笼聚型硅氧烷分子的八个顶角上所连接的基团,可选择的官能团包括乙烯基、氨基、苯基、羧基等,二胺二酐含氟官能团可选择采用带三氟甲基、六氟乙基等含氟官能团,以此提升膜层材料透明度和防原子氧能力。

42.(2)使铈盐如草酸铈、硝酸铈等与碱水中的氢氧化铵或氢氧化钠按照1:3的摩尔比进行化学反应制备得到含铈纳米粉末;将钛盐如硝酸钛、硫酸钛等与碱水中的氢氧化铵或氢氧化钠按照1:4的摩尔比进行化学反应制备得到含钛纳米粉末。

43.为提高膜层材料的抗空间辐照和紫外性能,并使防护层达到一定的质量密度,将含铈纳米粉末分散于dmac或dmf等极性溶剂中,得到含铈纳米粉末质量百分比为0.5%~2%的含铈胶体,并以3~6毫升/分钟的速度将含铈胶体注入步骤(1)中制备的透明聚酰胺酸溶液混合,无需搅拌,形成无分层、无气泡的透明胶体c;将含钛纳米粉末分散于dmac或dmf等极性溶剂中,得到含钛纳米粉末质量百分比为0.5%~2%的含钛胶体,并以3~6毫升/分钟的速度将含钛胶体注入步骤(1)中制备的透明聚酰胺酸溶液中,无需搅拌,形成无分层、无气泡的透明胶体d。

44.(3)采用大面积喷涂方法:直接在太阳电池阵表面按照不同喷涂胶体顺序构建胶体c+胶体d或胶体c+胶体d+胶体c或胶体c+胶体d+胶体c+胶体d等耐空间环境的柔性透明防护层结构,为达到最佳空间防护效果,避免出现不均匀涂层、缺胶孔洞以及粘附性不强的现象,采用喷涂轨迹交叠的处理方法,喷涂轨迹间距在10~20mm,交叠3~4次;同时喷阀运动速度控制在100~300mm/s、供胶压力控制在0.2~0.3mpa。完成涂覆后通过烘膜温度80~120℃、烘膜时间30~60分钟等参数设定在胶体半固化状态下完成防护层结构组合,最后直至完全固化,在太阳电池阵面形成均匀平整的透明防护层,防护层厚度15~50微米,可满足低中高轨空间环境的不同寿命时长需求。

45.本发明还提供一种通过上述方法制备的防护层,本发明防护层具有柔性透明、原子氧、耐空间辐照的性能特征。

46.实施例1:

47.如图1所示,本发明实施例中提供一种柔性可弯曲、应用于太阳电池阵空间防护的防护层制备方法:

48.采用带八个活性官能团(七个苯基三个羟基)的硅氧烷按照5%质量百分比溶解在dmac溶剂中,含三氟甲基二胺二酐按照15%质量百分比溶解在dmac溶剂中,然后再将硅氧烷溶液按照溶液中硅氧烷:二胺二酐的质量比为1:7的配比,以5毫升/分钟的注入速度与二胺二酐溶液进行混合反应,之后静置30小时,得到无气泡、无分层的透明聚酰胺酸溶液。

49.将硝酸铈与氢氧化铵按照1:3摩尔比进行化学反应制备得到前驱纳米粉末a,即含铈纳米粉末;

50.将硝酸钛与氢氧化铵按照1:4摩尔比进行化学反应制备得到前驱纳米粉末b,即含钛纳米粉末;

51.将前驱纳米粉末a分散于dmf中,得到前驱纳米粉末a质量百分比0.8%的胶体,并以5毫升/分钟的速度将胶体注入制备的透明聚酰胺酸溶液进行混合,形成无沉淀无分层的透明胶体c;

52.将前驱纳米粉末b分散于dmf,得到前驱纳米粉末b质量百分比1.5%的胶体,并以5

毫升/分钟的速度注入制备的透明聚酰胺酸溶液进行混合,形成无沉淀无分层的透明胶体d;

53.采用大面积喷涂设备以透明胶体c作为介质,设置喷涂轨迹间距为12mm、交叠4次,以供胶压力0.2mpa、喷阀运行速度100mm/s件在柔性电池阵表面进行喷胶处理,在大气范围下经80℃烘膜半小时、120℃烘膜半小时后达到透明胶体半固化状态,膜层厚度约为15微米;

54.采用大面积电池阵喷涂设备以透明胶体d作为介质,设置喷涂轨迹间距为15mm、交叠3次,以供胶压力0.25mpa、喷阀运行速度150mm/s条件在柔性电池阵表面进行喷胶处理,在大气范围下经80℃烘膜半小时、120℃烘膜半小时后达到透明胶体半固化状态,膜层厚度约为10微米;所得防护层结构如图1中(a)所示,实物照片如图2所示;

55.继续采用大面积电池阵喷涂设备以透明胶体c作为介质,设置喷涂轨迹间距为12mm、交叠4次,以供胶压力0.2mpa、喷阀运行速度100mm/s条件在柔性电池阵表面进行喷胶处理,在大气范围下经80℃烘膜半小时、120℃烘膜半小时后达到透明胶体半固化状态,膜层厚度约为15微米;所得防护层结构如图1中(b)所示;

56.继续采用大面积喷涂设备以透明胶体d作为介质,设置喷涂轨迹间距为15mm、交叠3次,以供胶压力0.25mpa、喷阀运行速度150mm/s条件在柔性电池阵表面进行喷胶处理,在大气范围下经80℃烘膜1小时、120℃烘膜半小时、150℃固化1小时后达到透明胶体的完全固化,在太阳电池阵面形成均匀平整的透明防护膜层(c+d+c+d),膜层厚度共计约50微米,所得防护层结构如图1中(c)所示。

57.针对本实施例中制备的三种结构的防护层,进行了原子氧暴露试验、紫外辐照试验、电子质子辐照试验和高低温交变试验,其中原子氧暴露试验中原子氧暴露试验的总剂量为4.1

×

10

21

atoms

·

cm-2

,紫外辐照试验中紫外辐照总剂量为500esh,电子质子辐照试验条件为电子总剂量1.7

×

10

15

electrons

·

cm-2

(电子能量100kev),质子总剂量3.6

×

10

13

protons

·

cm-2

(质子能量100kev),相当于15年高轨环境,高低温交变试验条件为-180至100℃,6个循环;

58.图3为本实施例所制备的胶体c+胶体d结构的防护层在原子氧暴露试验前后、紫外辐照试验前后、电子质子辐照试验前后、高低温交变试验前后的防护层透过率对比情况,由图中可以看出,原子氧侵蚀对防护膜层在400~800nm区间的透过率影响较大,但1200nm后的长波长透过率影响小,整体上起到了较好的防原子氧效果。紫外、电子-质子综合辐照造成膜层从400-500范围的透过率有少量减弱,其他光谱范围内透过率基本保持不变约为90%。因此,本发明制备的防护层对紫外辐照、电子质子辐照、高低温交变和原子氧起到了非常好的防护效果。以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

59.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1