一种高粘接热固胶膜及其制备方法和应用与流程

1.本发明属于胶粘剂材料技术领域,具体涉及一种高粘接热固胶膜及其制备方法和应用。

背景技术:

2.热熔胶或热固胶胶膜是一种带离型纸或不带离型纸的膜类产品,广泛用于各类织物、纸张、高分子材料及金属粘合。如专利cn 2698789y公开了一种带衬纸的热熔胶膜,它是一种附着于衬纸上的具有一个个孔眼的网状膜。其主要用于制作服装、汽车的内装饰等领域,用于与纺织材料的粘接。专利cn 210299661 u公开了一种自粘型热熔衬布,该自粘型热熔衬布包括依序设置的基布、热熔胶层和自粘胶层;其中,热熔胶层固定粘合于基布表面,自粘胶层固定粘合于热熔胶层表面。其同样用于纺织材料领域,主要实现衬布与面料的粘合。专利cn 210765113u公开了一种新型的热熔胶膜,包括收卷辊,收卷辊的表面缠绕有热熔胶膜,热熔胶膜由共聚酰胺层、共聚酯层、乙酸乙烯共聚物层和聚氨酯层组成,聚氨酯层的顶端粘接有乙酸乙烯共聚物层,乙酸乙烯共聚物层的顶端粘接有共聚酯层,共聚酯层的顶端粘接有共聚酰胺层,热熔胶膜的两侧均开设有齿形槽,热熔胶膜的底端粘接有不粘胶膜。该实用新型的热熔胶膜层结构复杂,且熔胶膜层与收卷辊之间的结合力有待改善。

3.在电子行业领域,通常要对塑料类、金属类的电子材料进行粘接,而普通的热固胶胶膜会存在粘接难、粘接不牢固等现象。除了受热固胶层本身粘接性能的影响之外,热固胶层与载体的结合力也是影响因素之一。另外,传统对塑料类、金属类电子材料进行粘接还普遍采用自粘胶膜,但自粘胶膜在耐湿、耐磨、韧性等方面存在不足,且自粘胶膜主要通过人工贴合会产生一定的不良率,且与绝缘材料组合的绝缘效果也有待改善。

4.热熔胶主要有聚烯类、聚酯类、聚酰胺类、聚氨酯类等几大类。聚烯类热熔胶对多种材料粘附性好,且热熔流动性好,胶层柔韧性好,价格较低廉,是目前用量最大的热熔胶。但聚烯类热熔胶由强度、耐热性及弹性较差,在电子材料的粘接中应用较少;聚酯类热熔胶和聚酰胺类热熔胶具有较高的耐热性,良好的耐候、耐水性和柔韧性,但存在熔融温度高等问题,采用温度烫压工艺能耗及涂布性能较差。聚氨酯类热熔胶具有优异的耐磨性,良好的强度、韧弹性,耐低温性等优点,但其成本较高。聚氨酯类热熔胶按固化机理可分为湿固化型聚氨酯热熔胶和封闭型聚氨酯热熔胶。由于封闭剂的解离温度多在100℃以上,往往会引起胶层产生气泡,应用受到限制。而湿固化反应型热熔胶虽具有优异性能,但由于它在制造、贮运和施胶时必须严格隔离湿气,使其应用受到一定限制。

5.通过不同聚合物树脂的复配或改性可以得到综合性能高及成本适中的优势。专利cn 109880550 a公开了一种热固胶粘剂,包括2-50%的丙烯酸聚合物、5-94%的聚烯烃弹性体、1-20%的聚氨酯、1-10%的环氧树脂、1-25%的带有双键的有机硅材料以及0.1-5%的交联引发剂。通过以上配方制得的热固胶粘剂胶粘强度高、耐热性能优、耐腐蚀性能强、固化时间短且可在常温下保存6个月而其性能不受影响。专利cn 102191007 a公开了一种挠性基材用的热固胶,其包含:非水溶剂和溶解于所述非水溶剂中的溶质;其中,所述的非

水溶剂为丁酮;所述的溶质由以下份数比(重量)的各组份构成:环氧树脂5~55份;聚酰亚胺5~20份;增韧剂25~50份;固化剂15~25份;固化促进剂0.05~1份。该发明通过添加增韧剂改善粘结胶的脆性,使其具有极佳的韧性,来满足挠性覆铜板的高挠曲性要求,通过利用聚酰亚胺对环氧树脂的改性提高挠性覆铜板的耐热性能及挠曲性能,通过利用四溴双酚a环氧树脂及聚酰亚胺改性提高其阻燃性能。

6.通过以上现有技术可以看出,针对不同的应用领域及性能要求对热固胶本身性能进行改进具有显著的研究价值。

技术实现要素:

7.针对以上现有技术存在的缺点和不足之处,本发明的首要目的在于提供一种高粘接热固胶膜。本发明的高粘接热固胶膜采用特定组成的热固胶成分作为粘接层,可以显著提高其与电子材料如塑料或金属之间的结合力。并可进一步对热固胶膜的层叠结构进行设计,提高胶膜的粘接性。

8.本发明的另一目的在于提供上述高粘接热固胶膜的制备方法。

9.本发明的再一目的在于提供上述高粘接热固胶膜在电子材料粘接中的应用。

10.本发明目的通过以下技术方案实现:

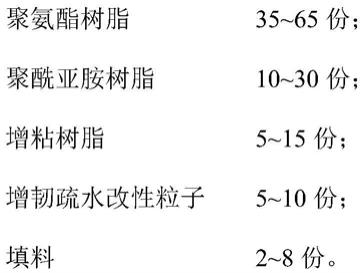

11.一种高粘接热固胶膜,包括热固胶层和离型膜层,所述热固胶层包括以下重量份的成分组成:

[0012][0013]

进一步地,所述聚氨酯树脂为湿固化型聚氨酯。

[0014]

进一步地,所述聚酰亚胺树脂选自聚双马来酰亚胺。

[0015]

进一步地,所述增粘树脂选自松香树脂、改性松香树脂或萜烯树脂。

[0016]

进一步地,所述增韧疏水改性粒子是指聚硅氧烷疏水改性弹性体粒子,其通过如下方法制备得到:

[0017]

将羟基硅油与硅烷偶联剂溶解于有机溶剂中,然后滴加水反应至凝胶化,静置熟化,将所得凝胶产物经碾碎和真空干燥除去有机溶剂,得到粉末状聚硅氧烷疏水改性弹性体粒子。

[0018]

进一步优选地,所述羟基硅油的分子量为500~50000;所述硅烷偶联剂选自烷基硅烷偶联剂、乙烯基硅烷偶联剂、氨基硅烷偶联剂、羧基硅烷偶联剂、环氧基硅烷偶联剂中的至少一种。更优选地,所述硅烷偶联剂选自氨基硅烷偶联剂。本发明采用氨基硅烷偶联剂进行交联反应后生成的聚硅氧烷弹性体粒子表层含有一定数量的氨基,可对湿固化型聚氨酯起到稳定的作用。

[0019]

进一步地,所述填料选自碳酸钙、碳酸镁、二氧化硅中的至少一种。优选地,所述填料在使用前先经如下方法进行表面改性:

[0020]

将填料分散于低分子醇溶剂中,然后滴加硅烷偶联剂进行表面改性,真空干燥去除溶剂,得到表面改性的填料。所述硅烷偶联剂选自烷基硅烷偶联剂、乙烯基硅烷偶联剂、氨基硅烷偶联剂、羧基硅烷偶联剂、环氧基硅烷偶联剂中的至少一种。更优选地,所述硅烷偶联剂选自氨基硅烷偶联剂。

[0021]

进一步地,所述热固胶层的厚度为0.02~0.3mm。

[0022]

进一步地,所述离型膜层为达因值<36的非硅离型纸等膜类基材。所述离型膜层的厚度优选为0.1~1mm。

[0023]

进一步地,所述高粘接热固胶膜还包括载体层,所述热固胶层粘附于载体层上;所述载体层为聚酯薄膜、聚酰亚胺膜、pc膜或pp膜。优选地,所述载体层的厚度为0.1~1mm。

[0024]

进一步地,所述高粘接热固胶膜还包括聚酰亚胺涂层,所述聚酰亚胺涂层设置于热固胶层和载体层之间。所述聚酰亚胺涂层的厚度优选为5~100μm,聚酰亚胺涂层为连续或不连续的膜层。

[0025]

上述高粘接热固胶膜的制备方法,包括如下(1)~(3)任一项所述的制备步骤:

[0026]

(1)将聚氨酯树脂、聚酰亚胺树脂、增粘树脂在隔绝湿气的条件下加热熔融混合均匀,然后加入增韧疏水改性粒子和填料搅拌混合均匀,得到胶液,将所得胶液在离型膜层上流延成型,得到所述高粘接热固胶膜;

[0027]

(2)将聚氨酯树脂、聚酰亚胺树脂、增粘树脂在隔绝湿气的条件下加热熔融混合均匀,然后加入增韧疏水改性粒子和填料搅拌混合均匀,得到胶液,将所得胶液涂覆于载体层上,再覆盖离型膜层冷却成型,得到所述高粘接热固胶膜;

[0028]

(3)将聚氨酯树脂、聚酰亚胺树脂、增粘树脂在隔绝湿气的条件下加热熔融混合均匀,然后加入增韧疏水改性粒子和填料搅拌混合均匀,得到胶液;在载体层上涂覆聚酰亚胺涂层,然后将所得胶液涂覆于聚酰亚胺涂层上,再覆盖离型膜层冷却成型,得到所述高粘接热固胶膜。

[0029]

上述高粘接热固胶膜在电子材料粘接中的应用。

[0030]

与现有技术相比,本发明的有益效果是:

[0031]

(1)本发明热固胶膜采用包括聚氨酯树脂、聚酰亚胺树脂、增粘树脂的热固胶组成,具有较高的粘接性能和加工性能。所得热固胶膜可采用温度烫压工艺替代传统自粘工艺,降低人工贴合带来的不良率。

[0032]

(2)本发明采用特定的增韧疏水改性粒子对热固胶进行改性,其中聚硅氧烷链段结构具有良好的分子柔性及强烈的疏水性,可以显著增强热固胶层的韧性和耐湿性。本发明通过将液体状硅油与硅烷偶联剂进行凝胶化反应制备成粉末状弹性体改性粒子,有利于其在热固胶基体中的混合分散,提高改性效果。且本发明进一步采用氨基硅烷偶联剂进行交联反应后生成的聚硅氧烷弹性体改性粒子,可对湿固化型聚氨酯起到稳定的作用。

[0033]

(3)本发明的热固胶层进一步加入硅烷偶联剂表面改性的填料,可以提高热固胶层的粘接性和耐磨性。且进一步采用氨基硅烷偶联剂进行表面改性,可对湿固化型聚氨酯起到稳定的作用。

[0034]

(4)本发明可进一步在热固胶层与载体层之间设置一层聚酰亚胺涂层,聚酰亚胺

涂层可以为连续或不连续,通过该聚酰亚胺涂层的过渡性连接,可以显著提高热固胶层与载体层之间结合力。并最终提高该热固胶膜对塑料类、金属类电子材料的粘接性能。

附图说明

[0035]

图1为本发明实施例1中一种高粘接热固胶膜的层叠结构示意图;

[0036]

图2为本发明实施例2中一种高粘接热固胶膜的层叠结构示意图;

[0037]

图3为本发明实施例3中一种高粘接热固胶膜的层叠结构示意图;

[0038]

图4为本发明实施例3中一种高粘接热固胶膜的聚酰亚胺涂层为不连续的膜层时,其结构分布图;

[0039]

图中编号说明如下:1-载体层,2-聚酰亚胺涂层,3-热固胶层,4-离型膜层。

具体实施方式

[0040]

下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0041]

实施例1

[0042]

本实施例的一种高粘接热固胶膜,其层叠结构示意图如图1所示。所述热固胶膜包括热固胶层和离型膜层,所述热固胶层包括以下重量份的成分组成:

[0043][0044]

所述高粘接热固胶膜通过如下方法制备得到:

[0045]

(1)聚硅氧烷疏水改性弹性体粒子的制备:将平均分子量为5000(粘度约为200cst)的羟基硅油与氨丙基三乙氧基硅烷偶联剂溶解于异丙醇中,然后滴加水反应至凝胶化,静置熟化,将所得凝胶产物经碾碎和真空干燥除去有机溶剂,得到粉末状聚硅氧烷疏水改性弹性体粒子。

[0046]

(2)填料的表面改性:将纳米二氧化硅分散于乙醇溶剂中,然后滴加氨丙基三乙氧基硅烷偶联剂进行表面改性,真空干燥去除溶剂,得到表面改性的填料。

[0047]

(3)热固胶膜制备:将湿固化型聚氨酯树脂、聚双马来酰亚胺树脂、改性松香树脂在隔绝湿气的条件下加热熔融混合均匀,然后加入聚硅氧烷疏水改性弹性体粒子和表面改性的填料搅拌混合均匀,得到胶液,将所得胶液在离型膜层上流延成型,得到所述高粘接热固胶膜。

[0048]

实施例2

[0049]

本实施例的一种高粘接热固胶膜,其层叠结构示意图如图2所示。所述热固胶膜包括载体层、热固胶层和离型膜层,所述热固胶层包括以下重量份的成分组成:

[0050][0051][0052]

所述高粘接热固胶膜通过如下方法制备得到:

[0053]

(1)聚硅氧烷疏水改性弹性体粒子的制备:将平均分子量为1000的羟基硅油(粘度约为50cst)与氨丙基三乙氧基硅烷偶联剂溶解于异丙醇中,然后滴加水反应至凝胶化,静置熟化,将所得凝胶产物经碾碎和真空干燥除去有机溶剂,得到粉末状聚硅氧烷疏水改性弹性体粒子。

[0054]

(2)填料的表面改性:将纳米二氧化硅分散于乙醇溶剂中,然后滴加氨丙基三乙氧基硅烷偶联剂进行表面改性,真空干燥去除溶剂,得到表面改性的填料。

[0055]

(3)热固胶膜制备:将湿固化型聚氨酯树脂、聚双马来酰亚胺树脂、萜烯树脂在隔绝湿气的条件下加热熔融混合均匀,然后加入聚硅氧烷疏水改性弹性体粒子和表面改性填料搅拌混合均匀,得到胶液,将所得胶液涂覆于载体层上,再覆盖离型膜层冷却成型,得到所述高粘接热固胶膜。

[0056]

实施例3

[0057]

本实施例的一种高粘接热固胶膜,其层叠结构示意图如图3所示。所述热固胶膜包括载体层、聚酰亚胺涂层、热固胶层和离型膜层,所述热固胶层包括以下重量份的成分组成:

[0058][0059]

所述高粘接热固胶膜通过如下方法制备得到:

[0060]

(1)聚硅氧烷疏水改性弹性体粒子的制备:将平均分子量为40000的羟基硅油(粘度约为3000cst)与氨丙基三乙氧基硅烷偶联剂溶解于异丙醇中,然后滴加水反应至凝胶化,静置熟化,将所得凝胶产物经碾碎和真空干燥除去有机溶剂,得到粉末状聚硅氧烷疏水改性弹性体粒子。

[0061]

(2)填料的表面改性:将纳米二氧化硅分散于乙醇溶剂中,然后滴加氨丙基三乙氧基硅烷偶联剂进行表面改性,真空干燥去除溶剂,得到表面改性的填料。

[0062]

(3)热固胶膜制备:将湿固化型聚氨酯树脂、聚双马来酰亚胺树脂、松香树脂在隔绝湿气的条件下加热熔融混合均匀,然后加入聚硅氧烷疏水改性弹性体粒子和表面改性填

料搅拌混合均匀,得到胶液;在载体层上涂覆聚酰亚胺涂层,然后将所得胶液涂覆于聚酰亚胺涂层上,再覆盖离型膜层冷却成型,得到所述高粘接热固胶膜。

[0063]

本实施例所述聚酰亚胺涂层可制备成连续或不连续的膜层。所述聚酰亚胺涂层为不连续的膜层时,其结构分布图如图4所示。通过该聚酰亚胺涂层的过渡性连接,可以显著提高热固胶层与载体层之间结合力。当聚酰亚胺涂层为不连续的膜层时,由于其不连续结构对结合力改善效果更优,且能节约涂层材料。

[0064]

实施例4

[0065]

本实施例的一种高粘接热固胶膜,与实施例1相比,聚硅氧烷疏水改性弹性体粒子的制备采用甲基三乙氧基硅烷偶联剂替代氨丙基三乙氧基硅烷偶联剂,其余完全相同。

[0066]

实施例5

[0067]

本实施例的一种高粘接热固胶膜,与实施例1相比,聚硅氧烷疏水改性弹性体粒子的制备和填料的表面改性均采用甲基三乙氧基硅烷偶联剂替代氨丙基三乙氧基硅烷偶联剂,采用其余完全相同。

[0068]

对比例1

[0069]

本对比例的一种高粘接热固胶膜,与实施例1相比,热固胶层中不加入聚硅氧烷疏水改性弹性体粒子,其余完全相同。

[0070]

对比例2

[0071]

本对比例的一种高粘接热固胶膜,与实施例1相比,热固胶层中采用液体状羟基硅油替代聚硅氧烷疏水改性弹性体粒子,其余完全相同。

[0072]

对以上实施例及对比例所得热固胶层进行粘接强度、断裂伸长率及储存稳定性(常温下密闭储存6个月后粘接强度降低程度)进行测试,测试用粘接基体为铜片。测试结果如下表1所示。

[0073]

表1

[0074] 粘接强度断裂伸长率储存稳定性实施例13.6kg/cm237%8.4%实施例23.5kg/cm276%9.7%实施例32.8kg/cm268%9.1%实施例43.2kg/cm251%17.8%实施例53.0kg/cm273%22.0%对比例13.5kg/cm128%57.2%对比例21.7kg/cm96%

‑‑‑‑

[0075]

通过表1结果可以看出,本发明通过在热固胶层中加入聚硅氧烷疏水改性弹性体粒子,所得热固胶层的断裂伸长率得到了显著的提升。说明聚硅氧烷疏水改性弹性体粒子可以显著增强热固胶膜的韧性。而直接采用液体状羟基硅油的对比例2其粘接强度及断裂伸长率均显著下降,这是由于液体状羟基硅油与有机树脂体系相容性较差,易出现相分离导致胶膜强度显著劣化。通过储存稳定性的测试结果表明,不同偶联剂交联制备的聚硅氧烷疏水改性弹性体粒子的加入均对储存稳定性的改善具有显著作用,说明聚硅氧烷的强疏水性可对湿固化型聚氨酯起到强烈的保护稳定作用。另外采用氨基硅烷偶联剂交联制备的聚硅氧烷疏水改性弹性体粒子对储存稳定性的改善效果更为显著。说明聚硅氧烷疏水改性

弹性体粒子上带有的氨基可对湿固化型聚氨酯中的-nco基团起到一定程度的封闭保护作用,从而进一步增强储存稳定性。

[0076]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1