一种制备热电器件用印刷油墨及利用其制备热电器件的方法

1.本发明属于热电器件制备领域,尤其涉及一种制备热电器件用印刷油墨及利用其丝网印刷法制备热电器件的方法。

背景技术:

2.热电器件是一种能将热能和电能相互转换的器件,并可实现器件的发电和制冷。热电器件通常至少由一对以上的p-n型热电腿交替串联组成。目前热电器件主要是通过将棒状的热电块材切割成小粒子,再一个个p型和n型小粒子交替组装连接,具有工艺制备复杂,耗时长,成本高等缺点。另外,组装的块体热电器件更加笨重,不利于携带和使用。最重要的一点是,组装的热电器件实现大规模和大面积制备更加困难。

3.目前,也有一些文献公开了使用油墨印刷的方式制备热电器件,但是基本都用了有毒且易挥发的粘结剂,在印刷时对人体伤害较大,另外,在制备工艺上,一般都采用了传统的热压烧结工艺,这个过程不仅操作比较繁琐,而且还需要昂贵仪器,以上不足限制其应用前景。

技术实现要素:

4.为了解决现有技术中存在的上述技术问题,本发明提供了一种简单的丝网印刷技术,可以快速且大规模、低成本的制备的热电器件。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种制备热电器件用印刷油墨,其由以下方法制备得到:将n型或p型热电材料的粉末与粘结剂进行混合,获得n型热电油墨或p型热电油墨,所述粘结剂为甲基纤维素,所述甲基纤维素质量占n型或p型热电材料的粉末质量的0.3%-1.5%(优选为0.5%)。

7.作为优选,将n型或p型热电材料的粉末与粘结剂进行混合时,需要先将粘结剂溶解于体积比为1:(0.8-1)的无水乙醇与水的混合溶液中后投入使用。作为优选,所述p型热电材料为bi

x

sb

2-x

te3,其中x=0~0.5;所述n型热电材料为bi2te

2.7

se

0.3

、bi2te3或ag2se,更优选地,所述p型热电材料为bi

0.5

sb

1.5

te3;所述n型热电材料为bi2te

2.7

se

0.3

。

8.本发明还涉及一种利用上述印刷油墨制备得到的热电器件,所述热电器件包括基底以及设在基底上的若干对相互串联的p-n型热电腿,每对p-n型热电腿均包括底部电极、顶部电极、由上述p型热电油墨制作的p型热电腿以及由上述n型热电油墨制作的n型热电腿,p型热电腿和n型热电腿均设置在底部电极上,p型热电腿底部和n型热电腿的底部是非导通的,p型热电腿的顶部通过顶部电极与相邻一对p-n型热电腿中的n型热电腿的顶部串联。

9.作为优选,所述p型热电腿与n型热电腿之间的间隔是(0.5-2)cm。

10.作为优选,所述p型热电腿与n型热电腿的形状均可以为圆形、方形、三角形或多边形。

11.作为优选,所述顶部电极和底部电极所用的电极材料均是金属材料或非金属材

料;所述金属材料是金浆、银浆或铜浆;所述非金属材料是碳浆。

12.作为优选,所述p型热电腿和n型热电腿之间均填充低导热绝缘材料,所述低导热绝缘材料为聚二甲基硅氧烷或商业紫外光固化油墨。

13.作为优选,所述基底的材料为纸张、聚酰亚胺、二氧化硅或氧化铝。

14.作为优选,所述顶部电极通过焊料或导电粘结剂分别与p型热电腿顶部以及相邻一对热电腿中的n型热电腿顶部相连;更优选地,所述导电粘结剂是银浆、铜浆或锡膏;所述焊料为sn

42

bi

58

低温锡膏。

15.本发明还提供了一种丝网印刷法制备上述热电器件的方法,包括以下步骤:

16.(1)底部电极和顶部电极的制备:

17.1.1)根据需要确定底部电极和顶部电极的大小,确定顶部电极和底部电极之间的间距,控制所述间距不小于0.5mm;

18.1.2)利用矢量图软件将顶部电极和底部电极绘制好以后定制合适目数的网板;

19.1.3)将网板置于基底上,将电极材料涂在网板上,利用刮刀将电极材料涂在基底上,刮完后拿开网板,将电极材料烘干,得到底部电极和顶部电极;

20.(2)将配制好的p型和n型热电油墨分别印刷得到p型热电腿和n型热电腿:

21.将预先设计好的网板固定在底部电极上并控制网板的镂空与电极的位置对齐,分别将上述p型热电油墨以及n型热电油墨印刷在网板适当位置(所述印刷可采取交替重复的方式进行),直至合适的高度为止,即得到固定于底部电极1上的p型热电腿和n型热电腿,印刷是丝网印刷;

22.(3)p型和n型热电腿的冷压与固化:

23.将步骤(2)印刷好的热电器件在1mpa-2mpa下冷压,然后于真空、90℃~120℃条件下加热固化10-90分钟(优选为在1mpa下冷压,然后放入真空烘箱中,在110℃下固化30分钟);

24.(4)将步骤(3)固化后的热电器件放入真空炉中,在保护气气氛下、280~305℃退火(优选为在300℃下退火20分钟);

25.(5)将步骤(4)退火后的器件进行封装处理:

26.用低导热绝缘材料对热电器件中p型热电腿和n型热电腿的间隙进行填充,至稍低于热电腿高度以后固化(当低导热绝缘材料选择聚二甲基硅氧烷时进行烘干固化;当低导热绝缘材料选择商业紫外光固化油墨时,用365nm波长的紫外光照射固化);

27.(6)顶部电极的连接:

28.在顶部电极表面印刷一层焊料或导电粘结剂,顶部电极的两端分别与一对p-n型热电腿中p型热电腿的顶部以及相邻一对p-n型热电腿中n型热电腿的顶部连接;

29.(7)重复步骤(1)-步骤(6),形成多对p-n型热电腿;将多对p-n型热电腿串联,形成完整的热电器件,所得到的热电器件在相邻热电腿之间的间隙均按照步骤(5)进行封装处理。

30.作为优选,本发明所采用的保护气体可以为氮气、氩气或氮气与氩气的组合。

31.作为优选,所述步骤(6)中在顶部电极表面印刷一层焊料,然后以真空焊接方式将其与p型热电腿的顶部与n型热电腿连接,更优选的,所述真空焊接的焊接温度为160~180℃,焊接时间为5~30分钟。

32.与现有技术相比,本发明的优点和有益效果是:

33.本发明采用简单的丝网印刷工艺,不需要复杂的制作工艺,可以大规模印刷,成本低,不需要太高精端和昂贵的仪器。本发明的热电器件可以实现多对热电腿的串联,并集成在一个基底上,速度快。同时器件形状和大小可以根据需求定制。同时,该工艺可以适用于任意无机热电材料的印刷。

34.甲基纤维素具有成本低、配制简单的优点,当其作为粘结剂用于热电油墨时,甲基纤维素与热电粉末的质量比为0.3%-1.5%,显著低于其他热电油墨配方中粘结剂的质量比。低粘结剂质量比的油墨有利于电性能的提高,从而进一步提高热电性能。最主要的,甲基纤维素配制的油墨可印刷性好。另外本发明所用粘结剂的溶剂是乙醇,不仅成本低,而且对人体无危害,而其他粘结剂使用的有机溶剂大部分是容易挥发的有机溶剂或者树脂(乙醇除外),印刷时对人体有害。另外,利用乙醇和水溶液配制的油墨在印刷完以后快速挥发,有利于叠印。

35.本发明的热电腿在制备过程中,先在1mpa-2mpa下冷压,然后于真空或者保护气氛、90℃~120℃条件下加热固化10-90分钟,首先,进行冷压可以让印刷的热电腿更加致密,缺陷大幅减少。由于还有残留的溶剂,冷压后的形变较小。其次,由于乙醇和水都是低沸点且易挥发的溶剂,在90℃~120℃下固化能得到较结实的热电腿。甲基纤维素的热分解温度为280℃,且经过试验发现p型热电材料和n型热电材料宜在保护气气氛下、280~305℃退火,最佳退火温度为300℃。本发明的冷压固化和退火的工艺简单,需要的仪器设备要求低,操作环境也要求低,冷压固化加退火可以一定程度的替代传统的需要昂贵仪器的热压烧结工艺。

附图说明

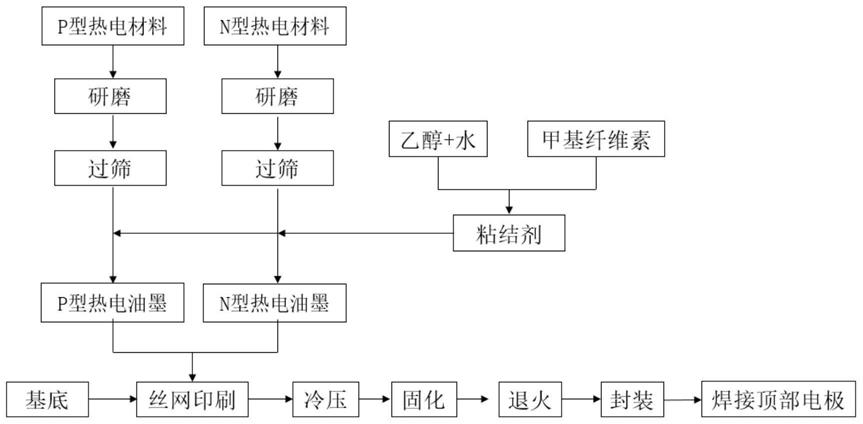

36.图1是本发明所提供丝网印刷热电器件方法的工艺流程图;

37.图2是本发明实施例所提供热电器件的底部电极的示意图;

38.图3是本发明所制备的热电器件的顶部电极的示意图;

39.图4是本发明所制备的热电器件的印刷的p型和n型热电腿结构示意图;

40.图5是本发明所制备的热电器件的侧视图;

41.图6是本发明所制备的热电器件的局部放大结构示意图;

42.图7为本发明制备的p型和n型热电油墨的电导率随甲基纤维素含量变化曲线。

43.其中:

44.1-底部电极;2-顶部电极;3-低导热绝缘材料;4-p型热电腿;5-n型热电腿;6-基底。

具体实施方式

45.为了说明本发明的技术方案,便于理解,下面对本发明进一步详细说明。但下述的实施例仅仅是本发明的简易例子,并不代表或限制本发明的保护范围。

46.如图1-图6所示,本发明的热电器件包括基底6以及设在基底6上的若干对相互串联的p-n型热电腿,每对p-n型热电腿均包括底部电极1、顶部电极2、由p型热电油墨制作而成的p型热电腿4以及由n型热电油墨制作的n型热电腿5,p型热电腿4和n型热电腿5均设置

在底部电极1上,p型热电腿4的底部和n型热电腿5的底部是非导通的,p型热电腿4的顶部通过顶部电极2与相邻一对p-n型热电腿的n型热电腿5的顶部串联。

47.基底6的材料可以为纸张、聚酰亚胺、二氧化硅或氧化铝。

48.p型热电腿4和n型热电腿5的形状均可以为圆形、方形、三角形或多边形。

49.一种丝网印刷法制备上述热电器件的方法,具体包括以下步骤:

50.(1)将p型bi

0.5

sb

1.5

te3热电棒材和n型bi2te

2.7

se

0.3

热电棒材分别手磨成粉末以后,通过100目筛网过筛,取筛下的细粉末,分别得到p型热电粉末和n型热电粉末。

51.(2)制备粘结剂溶液:

52.将0.1g甲基纤维素(购自sigma-aldrich,粘度:4000mpa.s,下同)加入4ml水与酒精(采用的是无水乙醇)的混合溶液中,水与酒精加入的体积比为1:1,在常温下搅拌溶解得到粘结剂溶液;

53.(3)制备p型热电油墨以及n型热电油墨:

54.将步骤(1)粉碎过筛后的20g p型热电粉末和20g n型热电粉末分别加入到粘结剂溶液当中,室温下搅拌均匀(热电粉末与粘结剂溶液的用量比均是5g:1ml),分别得到可用于丝网印刷的p型热电油墨和n型热电油墨。

55.(4)底部电极1和顶部电极2的制备:

56.将银浆或铜浆通过预先设计好的网板,印刷在纸张基底上,并在150℃下烘干制成底部电极1,顶部电极2的制备方法同底部电极1。

57.(5)将配制好的p型和n型油墨分别印刷得到p型和n型热电腿:

58.将预先设计好的网板固定在底部电极1上,并控制网板的镂空与电极位置对齐,将p型热电油墨以及n型热电油墨交替重复印刷在对应的网板,得到合适的高度为止(可以采取p型热电油墨印刷四次以后,n型热电油墨在印刷四次,反复印刷至达到需要的高度),即得到固定于底部电极1上的p型热电腿4和n型热电腿5,印刷是丝网印刷。

59.(6)p型和n型热电腿的冷压与固化:

60.将步骤(5)印刷好的热电器件先在磨具中以1mpa冷压,然后放入真空烘箱在110℃下固化30分钟,达到蒸发溶剂、热电腿固化的目的。

61.(7)将步骤(6)固化后的热电器件放入真空炉中,在氮气气氛条件下、300℃退火20分钟。

62.(8)将步骤(7)退火后的器件进行封装处理:

63.用低导热绝缘材料3-聚二甲基硅氧烷(pdms)对热电器件中p型热电腿4和n型热电腿5的间隙进行填充,至稍低于各热电腿高度以后,在70℃的烘箱中烘干。

64.(9)顶部电极2的连接:

65.将顶部电极2表面印刷一层焊浆-sn

42

bi

58

低温锡膏,顶部电极2的两端分别与一对p-n型热电腿中的p型热电腿4的顶部以及相邻一对p-n型热电腿中的n型热电腿5的顶部连接,然后在真空175℃下焊接连接点,焊接时间为20分钟。

66.(10)重复步骤(1)-步骤(9),形成多对p-n型热电腿;将多对p-n型热电腿串联,形成完整的热电器件。所得到的热电器件在相邻热电腿之间的间隙均按照步骤(8)进行封装处理,以起固定热电腿和保护热电材料和电极作用,减少氧化。

67.改变步骤(3)中粘结剂溶液用量,分别确保甲基纤维素占热电材料粉末质量的

0.5%,1%、1.5%和2%,得到不同甲基纤维素含量的p型热电油墨和n型热电油墨,分别将其做成方形块体(长

×

宽

×

高=3mm*3mm*12mm),利用cta-3电阻/塞贝克系数测试仪测试其电阻率,然后计算其电导率,图7为所制备的p型和n型热电油墨的电导率随甲基纤维素含量变化曲线,可以看出,随着甲基纤维素含量的增加,电导率逐渐降低,低粘结剂含量的热电油墨具有更好的热电性能。

68.步骤(4)中底部电极1的其中一种制备方法为:

69.采用丝网印刷的方式将银浆印刷到纸张基底上,其中纸张基底上的导电材料并不限于银浆,可以为铜浆等,示例性的,底部电极1的制备方法具体包括如下步骤:

70.1.1)根据需要确定底部电极的大小,确定顶部电极和底部电极之间的间距,间距不小于0.5mm,优选的,大于0.5mm不大于5cm;每个热电腿间隔在0.5-1cm;

71.1.2)利用矢量图软件将顶部电极和底部电极绘制好以后定制合适目数的网板;

72.1.3)将网板置于基底上,将银浆涂在网板上,利用刮刀将银浆涂在基底上,刮完后拿开网板,将银浆烘干,得到底部电极。

73.可以看出,本发明丝网印刷制备热电器件的工艺操作简单,要求的仪器和操作环境要求低,可重复性好,成本低,可大规模制备。

74.将以上粘结剂更换为现有技术中普遍使用的商用粘结剂后发现:将其他粘结剂与热电粉末按照上述比例(甲基纤维素占热电材料粉末质量的0.5%)进行混合后得到的油墨,不够粘稠,流动性和可印刷性均不佳,不能满足印刷需求。如果增加粘结剂质量后,制备的热电腿的电性能下降剧烈,可能是因为热电材料的颗粒被包覆,阻碍了载流子的输运。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1