一种透明硅酮密封胶及其制备方法与流程

1.本技术涉及密封胶技术领域,尤其是涉及一种透明硅酮密封胶及其制备方法。

背景技术:

2.硅酮密封胶是指以线型聚硅氧烷为主要原料生产的密封胶,也称有机硅密封胶,是在建筑行业中得到普遍应用和推广的一种有机硅产品。

3.目前市场上的硅酮密封胶按照固化方式主要分为单组分和双组分硅酮胶,而由于受施工条件的限制,目前单组分硅酮密封胶较为适用。单组分硅酮密封胶主要分为脱酸型、脱酮肟型、脱醇型等。单组分硅酮密封胶主要由107胶、填料、交联剂、催化剂等共同组成。

4.通过上述相关技术,随着硅酮密封胶在各种建筑材料上的应用,所要求的粘结强度也越来越高,目前的硅酮密封胶还存在着的粘结性能较差的问题。

技术实现要素:

5.为了增强透明硅酮密封胶的粘结性能,本技术提供了一种透明硅酮密封胶及其制备方法。

6.第一方面,本技术提供一种透明硅酮密封胶,采用如下的技术方案:一种透明硅酮密封胶,包括以下重量份的原料:α,ω-二羟基聚硅氧烷90-110份;硅树脂5-15份;填料5-30份;甲基硅油10-35份;白油3-9份;交联剂2-8份;有机锡催化剂0.01-0.05份;所述α,ω-二羟基聚硅氧烷的粘度为20000-100000mpa

·

s;所述硅树脂为乙烯基硅树脂、甲基硅树脂、甲氧基硅树脂中的至少一种。

7.通过采用上述技术方案,α,ω-二羟基聚硅氧烷作为硅酮密封胶的基本原料,其中的硅氧烷基团与空气中的水分发生水解生成硅羟基团,从而与交联剂等原料作用,形成三维网状结构,进而提高硅酮密封胶的稳定性和粘结性能。加入的硅树脂是一种具有高度交联结构的聚硅氧烷聚合物,与α,ω-二羟基聚硅氧烷具有较好的相容性,增强硅酮密封胶的粘结强度和力学强度。选用乙烯基硅树脂,甲基硅树脂,甲氧基硅树脂中的至少一种作为硅树脂,从而更好地与α,ω-二羟基聚硅氧烷配合,进一步提高硅酮密封胶的粘结强度和力学强度。填料用于和α,ω-二羟基聚硅氧烷、硅树脂配合,进一步增强硅酮密封胶的力学强度和流平性能。

8.综上所述,通过α,ω-二羟基聚硅氧烷与硅树脂、交联剂、填料等相互配合,提高了透明硅酮密封胶的粘结强度和力学性能。

9.优选的,所述α,ω-二羟基聚硅氧烷的粘度为20000-80000mpa

·

s。

10.通过采用上述技术方案,优选α,ω-二羟基聚硅氧烷的粘度,从而进一步提高硅酮密封胶的粘结强度的同时,赋予硅酮密封胶较好的流平性能。

11.优选的,所述填料为气相白炭黑、改性云母粉中的至少一种;所述改性云母粉由硅烷偶联剂和甲基丙烯酸甲酯对云母粉进行改性而制得。

12.通过采用上述技术方案,气相白炭黑是纳米级的无机原料,具有较好的稳定性和补强性,而改性云母粉经过甲基丙烯酸甲酯和硅烷偶联剂改性后,力学性能和分散性得到提高;当填料选用气相白炭黑、改性云母粉后,提高硅酮密封胶的分散性和稳定性,有助于进一步提高硅酮密封胶的粘结强度、剥离强度。

13.优选的,所述改性云母粉的制备方法如下:a1:将硅烷偶联剂、乙醇混合,混合均匀后加入醋酸调节ph至3.5-5.5;后加热至50-65℃后,加入云母粉混合2.5-3h后,得到混合物a;a2:在水中加入混合物a混合,混合均匀后升温至70-90℃,加入甲基丙烯酸甲酯混合均匀,待3-4h后进行洗涤、干燥得到改性云母粉。

14.通过采用上述技术方案,首先将硅烷偶联剂进行水解,并采用醋酸作为水解催化剂,使得硅烷偶联剂更好地水解,后加入云母粉,云母粉表面的羟基与硅烷偶联剂发生缩合脱水,从而使得云母粉表面预先接枝上不饱和基团,后通过加入甲基丙烯酸甲酯单体进行共聚,从而得到改性云母粉。该改性云母粉进行改性后,赋予硅酮密封胶。

15.优选的,所述硅烷偶联剂、甲基丙烯酸甲酯以及云母粉的重量比为1:(1-2):(8-10)。

16.通过采用上述技术方案,优选上述重量配比,使得各组分之间相互组合反应,使得改性云母粉具有较好分散性的同时,也可与交联剂更好地反应,进一步增强硅酮密封胶的流平性能。

17.优选的,所述气相白炭黑的比表面积为30-200m2/g。

18.通过采用上述技术方案,优选气相白炭黑的比表面积,使得气相白炭黑更容易分散,从而更好地与交联剂、α,ω-二羟基聚硅氧烷相互配合,得到粘结性能和强度均较好的硅酮密封胶。

19.优选的,所述交联剂为甲基三乙酰氧基硅烷、乙基三乙酰氧基硅烷、乙烯基三乙酰氧基硅烷、二叔丁氧基二乙酰氧基硅烷中的至少一种。

20.通过采用上述技术方案,优选交联剂的组分后,交联剂更好地与α,ω-二羟基聚硅氧烷反应,将大分子转变为三维网状结构,有助于增强硅酮密封胶的粘结强度、拉伸强度和稳定性。

21.优选的,所述有机锡催化剂为二醋酸二丁基锡,所述白油为3号白油。

22.通过采用上述技术方案,优选二醋酸二丁基锡作为有机锡催化剂,有助于提高硅酮密封胶的固化速度;3号白油是采用加氢原料经过深度精制得到,优选3号白油后,有助于提高硅酮密封胶的韧性和粘度,也进一步增强硅酮密封胶的粘结强度和拉伸强度。

23.第二方面,本技术提供一种透明硅酮密封胶的制备方法,采用如下的技术方案:一种透明硅酮密封胶的制备方法,包括以下制备步骤:s1:将α,ω-二羟基聚硅氧烷、甲基硅油,硅树脂,白油在抽真空条件下混合均匀

后,加入填料混合搅拌,搅拌均匀后得到混合物b;s2:在抽真空条件下,在混合物b中加入交联剂,混合均匀后加入有机锡催化剂,继续混合均匀后得到透明硅酮密封胶成品。

24.通过采用上述技术方案,首先加入填料,填料中的白炭黑、云母粉表面的羟基与交联剂反应,进一步提高硅酮密封胶的流平性;同时交联剂与α,ω-二羟基聚硅氧烷发生反应,形成三维网状结构;使得在提高硅酮密封胶粘结强度的同时保证硅酮密封胶的流平性。

25.综上所述,本技术具有以下有益效果:1.在本技术中,加入硅树脂,和α,ω-二羟基聚硅氧烷具有较好的相容性,从而增强硅酮密封胶的粘结强度,加入交联剂后,形成三维网状结构,提高硅酮密封胶的稳定性、粘结强度和力学性能。

26.2.本技术中,优选硅树脂的具体组分,优选填料的组分,并采用甲基丙烯酸甲酯和硅烷偶联剂对云母粉改性,提高填料分散性的同时,有助于进一步提高硅酮密封胶的粘结强度、剥离强度。

27.3.本技术的制备方法,加入填料气相白炭黑等,后加入交联剂,使得交联剂与填料反应,提高硅酮密封胶的流平性;同时交联剂与α,ω-二羟基聚硅氧烷发生反应,形成三维网状结构;使得在提高硅酮密封胶粘结强度的同时保证硅酮密封胶的流平性。

具体实施方式

28.以下对本技术作进一步详细说明。

29.各实施例中的组分及生产厂家如表1所示。

30.表1组分及生产厂家原料名称型号/规格厂家α,ω-二羟基聚硅氧烷/瓦克乙烯基硅树脂rh-s605-3浙江润禾有机硅新材料有限公司甲基硅树脂iota7080安徽艾约塔硅油有限公司甲氧基硅树脂sh-3022湖北新四海化工股份有限公司苯基硅树脂68037-68-3国化化学气相白炭黑ml-150卡博特甲基硅油350cst瓦克5号白油/杭州福达3号白油/杭州福达甲基三乙酰氧基硅烷/浙江衢州硅宝化工有限公司乙基三乙酰氧基硅烷/浙江衢州硅宝化工有限公司乙烯基三乙酰氧基硅烷/浙江衢州硅宝化工有限公司二叔丁氧基二乙酰氧基硅烷/浙江衢州硅宝化工有限公司硅烷偶联剂kh-550/云母粉kb3410滁州市开元金绢云母有限公司二醋酸二丁基锡/吉林华信制备例

制备例1:一种改性云母粉,所包括的具体组分及重量如表2所示,由以下步骤制得:a1:将硅烷偶联剂、乙醇混合,混合均匀后加入醋酸调节ph至3.5;后加热至65℃后,加入云母粉混合2.5h后,得到混合物a;a2:在水中加入混合物a混合,混合均匀后升温至70℃,加入甲基丙烯酸甲酯混合均匀,待4h后采用纯水进行洗涤,洗涤后干燥,干燥温度80℃,干燥至恒重后,得到改性云母粉。

31.制备例2:一种改性云母粉,与制备例1的区别在于,步骤a1中加热到50℃,混合时间为3h,加入醋酸调节ph至5.5;步骤a2中升温至90℃,待3h后进行洗涤,所包括的具体组分及重量如表2所示。

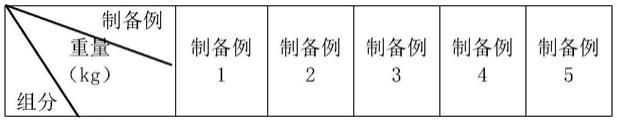

32.制备例3-5:一种改性云母粉,与制备例1的区别在于,ph依旧为3.5,各组分具体重量不同,所包括的具体组分及重量如表2所示。

33.表2制备例1-5中各组分及重量5中各组分及重量实施例

34.实施例1:一种透明硅酮密封胶,所包括的具体组分及重量如表3所示,由以下步骤制得:s1:将α,ω-二羟基聚硅氧烷(粘度为100000mpa

·

s)、甲基硅油,硅树脂,5号白油在抽真空条件下(真空度为-0.09mpa~-0.1mpa)混合均匀后,加入填料混合搅拌,搅拌均匀后得到混合物b;其中气相白炭黑的比表面积为210m2/g。

35.s2:在抽真空条件下(真空度为-0.09mpa~-0.1mpa),在混合物b中加入交联剂,混合均匀后加入有机锡催化剂,继续混合均匀后得到透明硅酮密封胶成品。

36.实施例2:一种透明硅酮密封胶,与实施例1的区别在于,α,ω-二羟基聚硅氧烷(粘度为100000mpa

·

s);各组分及重量不同,所包括的具体组分及重量如表3所示。

37.实施例3:一种透明硅酮密封胶,与实施例1的区别在于,α,ω-二羟基聚硅氧烷的粘度为20000mpa

·

s。

38.实施例4:一种透明硅酮密封胶,与实施例1的区别在于,α,ω-二羟基聚硅氧烷的粘度为80000mpa

·

s。

39.实施例5-6:一种透明硅酮密封胶,与实施例4的区别在于,填料的组分及重量不同,且改性云母粉为制备例1的改性云母粉,所包括的具体组分及重量如表3所示。

40.实施例7-10:一种透明硅酮密封胶,与实施例6的区别在于,分别采用等量的制备例2-5替代制备例1,且实施例7-10分别对应制备例2-5。

41.实施例11:一种透明硅酮密封胶,与实施例10的区别在于,气相白炭黑的比表面积为200m2/g;实施例12:一种透明硅酮密封胶,与实施例10的区别在于,气相白炭黑的比表面积为30m2/g。

42.实施例13-14:一种透明硅酮密封胶,与实施例12的区别在于,交联剂的具体组分及重量不同,所包括的具体组分及重量如表3所示。

43.实施例15-16:一种透明硅酮密封胶,与实施例14的区别在于,有机锡催化剂采用二醋酸二丁基锡,白油为3号白油,所包括的具体组分及重量如表3所示。

44.实施例17-18:一种透明硅酮密封胶,与实施例16的区别在于,α,ω-二羟基聚硅氧烷粘度为50000mpa

·

s,采用3号白油,气相白炭黑的比表面积为100m2/g,各所包括的具体组分及重量如表3所示。

45.表3实施例1-2、实施例5-6、实施例13-18中的具体组分及重量对比例对比例1:一种硅酮密封胶,与实施例1的区别在于,不含有硅树脂。

46.对比例2:一种硅酮密封胶,与实施例1的区别在于,选用等量的苯基硅树脂替代硅树脂。

47.对比例3:一种硅酮密封胶,与实施例1的区别在于,α,ω-二羟基聚硅氧烷的粘度为10000mpa

·

s。

48.对比例4:一种硅酮密封胶,包括以下制备步骤:s1.在搅拌釜中加入室温硫化硅橡胶45kg、纳米碳酸钙40kg,转速20r/min,搅拌

30min,形成预混物;s2.在预混物中加入甲基三丁酮肟基硅烷4kg、乙烯基三丁酮肟基硅烷0.5kg、辛酸亚锡0.03kg,转速20r/min,搅拌20min,形成硅酮密封胶;s3.出料,将硅酮耐候密封胶排入包装桶中;s4.合格品封盖保存。

49.检测方法实验一:剥离强度实验实验样品:按照gb/t 13477.18-2002的《建筑密封材料试验方法第18部分:剥离粘结性的测定》中的试件制备方法,将实施例1-18和对比例1-4分别制备得到实验样品1-18和对比样品1-4,每组样品有三个。

50.实验仪器:拉力试验机。

51.实验方法:按照gb/t 13477.18-2002的《建筑密封材料试验方法第18部分:剥离粘结性的测定》中的实验方法对实施例1-18和对比例1-4进行剥离强度实验;每个样品检测后,取剥离强度平均值,得到实施例1-18和对比例1-4最终的剥离强度。

52.实验结果:实验样品1-18和对比样品1-4的剥离强度的实验结果如表4所示。

53.实验二:流平性实验实验样品:实施例1-18和对比例1-4的透明硅酮密封胶,分别命名为实验样品1-18和对比样品1-4。

54.实验仪器:流平性模具(1mm的耐蚀金属制成、槽内部尺寸为150mm

×

20mm

×

15mm)、鼓风干燥箱、低温恒温箱。

55.实验方法:参照gb/t 13477.6-2002的《建筑密封材料试验方法第6部分:流动性的测定》中的6.2的流平性实验方法分别对实施例1-18和对比例1-4进行流平性检测;每组样品检验三次,得到实施例1-18和对比例1-4最终的流平性评价。

56.实验结果:实验样品1-18和对比样品1-4的流平性实验结果如表4所示。

57.实验三:拉伸强度和最大伸长率实验实验样品:按照gb/t 13477.8-2002的《建筑密封材料试验方法第8部分:拉伸粘结性的测定》中的试件制备,分别采用实施例1-18和对比例1-4制备,采用实施例1-18制备得到的试件分别命名为实验样品1-18,采用对比例1-4制备涂覆于建筑玻璃板表面,得到的试件分别命名为对比样品1-4。

58.实验仪器:鼓风干燥箱、拉力试验机。

59.实验方法:按照gb/t 13477.8-2002的《建筑密封材料试验方法第8部分:拉伸粘结性的测定》中,实验样品经过a法处理后,对实施例1-18和对比例1-4分别进行拉伸强度和最大伸长率实验的检测;每组样品有三次,分别检测拉伸强度和最大伸长率,并分别取拉伸强度和最大伸长率平均值,得到实施例1-18和对比例1-4最终的拉伸强度和最大伸长率。

60.实验条件为:23

±

2℃,相对湿度50

±

5%。

61.实验结果:实验样品1-18和对比样品1-4的拉伸强度和最大伸长率如表4所示。

62.实验四:紫外光照加速黄变实验实验样品:实施例1-18和对比例1-4的透明硅酮密封胶,分别命名为实验样品1-18和对比样品1-4。

63.实验仪器:紫外光加速老化机(紫外光波长通常在290nm到400nm之间)。

64.实验方法:采用紫外光加速老化机(紫外波长为340nm)分别对实验样品1-20和对比样品1-4进行照射14d,观察14d后,实验样品的变黄程度;若未变黄,记为

‘0’

;若变黄,记为

‘1’

。

65.实验结果:实验样品1-18和对比样品1-4的紫外光照加速黄变实验如表4所示。

66.表4实验样品1-18和对比样品1-4的实验结果根据表4的实验结果可知,实验样品1-18的剥离强度为139-158n/mm,流平性合格,拉伸强度为1.50-1.71mpa,最大伸长率为518-556%,也没有发黄问题,耐老化性较好;对比样品1-4的剥离强度为109-133n/mm,流平性部分合格,拉伸强度为0.98-1.31mpa,最大伸长率为452-490%,有少数发黄问题,耐老化性较好;对比样品1-18相比于对比样品1-4的剥离强度好,说明粘结强度好,同时拉伸强度和最大伸长率也较高,力学性能和流平性也较好。

67.对比实验样品1和对比样品1-2可知,加入硅树脂后,硅酮密封胶的剥离强度提高,拉伸强度和最大伸长率也提高,说明硅树脂可以提高硅酮密封胶的粘结强度和力学性能;优选硅树脂的具体种类后,进一步提高了硅酮密封胶的粘结强度和拉伸强度。

68.对比实验样品1、实验样品3-4、对比样品3可知,优选α,ω-二羟基聚硅氧烷的粘度后,有助于提高硅酮密封胶的粘结强度,同时也赋予硅酮密封胶较好的流平性能;对比实验样品4-6可知,优选填料的具体组分,采用气相白炭黑、经过硅烷偶联剂改性的云母粉后,提高硅酮密封胶的分散性,从而提高粘结强度和均匀性;对比实验样品6-10可知,优选制备例中改性云母粉各原料的配比,使各组分之间充分混合反应,提高改性云母粉的分散性,从而进一步增强硅酮密封胶的粘结度。

69.对比实验样品10-12可知,优选气相白炭黑的比表面积后,使得气相白炭黑更好地分散,从而更好地与交联剂、α,ω-二羟基聚硅氧烷相互配合,进一步提高硅酮密封胶的粘结强度。对比实验样品12-14可知,优选交联剂的组分后,交联剂更好地与α,ω-二羟基聚硅氧烷配合,进一步形成较多的三维网状结构,进一步增强硅酮密封胶的粘结强度和拉伸强度。

70.对比实验样品14-16可知,优选催化剂和白油的具体组分后,硅酮密封胶的剥离强度提高,说明优选上述组分后,有助于提高硅酮密封胶的粘结强度和力学性能;对比实验样品1和实验样品17-18可知,优选各组分的具体组分,同时优选制备方法后,可获得粘结强度

高,拉伸强度高,流平性和耐候性较好的硅酮密封胶。

71.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1