高耐硝酸水性丙烯酸树脂涂料的制作方法

1.本发明属于涂料技术领域,具体涉及一种高耐硝酸水性丙烯酸树脂涂料。

背景技术:

2.水溶性丙烯酸树脂涂料具有无火灾危险、无苯中毒、减少大气污染等优点外,还具有色浅、优良的保光保色性以及良好的抗烘烤性、稳定性等特点,是一种很有发展前途的品种。

3.现在市面上水性丙烯酸树脂涂料多是水性丙烯酸氨基树脂涂料,丙烯酸-氨基烘烤漆具有固化温度低、不需要额外添加固化剂的优点,但是丙烯酸-氨基烘烤漆耐腐蚀能力较差,即使调整水性丙烯酸树脂和水性氨基树脂的配比,也不能改善其耐腐蚀性能。

4.例如cn 112794940 a公开的高耐候钢结构水性丙烯酸树脂提高了耐水性、耐腐蚀性和耐候性,其技术方案是通过提高表面的硬度而改善耐腐蚀性能的,并且固化温度较高;cn 108467648 b公开了一种由丙烯酸树脂和氨基树脂制备成的涂料,其具有稳定性好、抗污染能力好的优点,其技术方案也降低了固化温度,但是其耐腐蚀性能较差。

技术实现要素:

5.本发明的目的是提供高耐硝酸水性丙烯酸树脂涂料,具有封闭性好、机械强度优良、不易腐蚀的优点。

6.本发明解决上述问题所采用的技术方案为:包括耐硝酸水性丙烯酸树脂40~50份、颜料3~6份、环氧树脂2~5份、磺化聚苯并噁嗪树脂10~20份和乙酰丙酮钛5~8份5~8份。

7.进一步地,所述涂料制作方法包括如下步骤:步骤一:耐硝酸水性丙烯酸树脂的制备s1:将丙烯酸单体25~50份、甲基丙烯酸单体45~75份、丙烯酰胺5~10份、醋酸乙烯5~10份、丙烯腈10~15份按比例称量,混合均匀;s2:将不饱和硫酸化鱼油5~10份加入到溶有表面活性剂2~3份的水介质中;s3:将s1的混合单体溶液分成9:1两个质量份,取9质量份以2~3h滴加入步骤(2)的水介质中,100℃~110℃下搅拌反应;s4:将碳纳米铜1~3份和偶联剂0.1~0.5份混入到剩余1质量份混合单体中,混合超声处理2~3h,进行表面修饰;s5:将s4表面修饰过的混合单体加入到s3得到的溶液中,滴加氧化还原引发剂1~3份,室温下保温反应1~1.5h,形成聚丙烯酸树脂,调节ph值为4.0~5.0,制备成高耐硝酸水性丙烯酸树脂;步骤二:磺化聚苯并噁嗪树脂的制备1mol 联苯胺双磺酸、2mol 3-十五烷基苯酚溶于过量甲醛中,生成磺化聚苯并噁嗪,将磺化聚苯并噁嗪10~20份和环氧树脂2~5份混合均匀;

步骤三:将耐硝酸水性丙烯酸树脂40~50份、颜料3~6份、环氧树脂2~5份、磺化聚苯并噁嗪树脂10~20份混合均匀,调节ph值为4.0~5.0,加入乙酰丙酮钛5~8份,加去离子水搅拌均匀即可。

8.以上份数均为质量份数。

9.进一步地,所述碳纳米铜的制备方法为:s1:用体积比为5:1~2的浓硫酸和浓硝酸的混酸溶液60~70℃加热超声,反应4~6h后酸化碳微球;s2:酸化碳微球清洗烘干后放入到稀释剂中,搅拌混匀后分批加入三乙基硅烷和还原保护剂,室温下搅拌反应2~3h,得到含羟基的碳微球;s3:向溶液中混入纳米铜,超声分散反应1~2h,离心分离,洗涤干燥,得到碳纳米铜。

10.进一步地,所述表面活性剂为十六烷基三甲基溴化铵或十八烷基三甲基氯化铵。

11.进一步地,所述偶联剂为含铝酸锆的锆类偶联剂。

12.与现有技术相比,本发明的优点在于:(1)加入不饱和硫酸化鱼油改性丙烯酸树脂的涂料表面封闭性较好,不易腐蚀产生裂面;(2)碳纳米铜既可与丙烯酸树脂交联,机械强度增加,改善丙烯酸树脂耐腐蚀性能,又可以增加涂料的延展性;(3)经过改性和修饰的水性丙烯酸树脂与乙酰丙酮钛形成螯合物交联网,与其他固化剂固化丙烯酸树脂相比,其耐腐蚀性能明显提高;(4)环氧树脂本身抗腐蚀性能良好,聚苯并噁嗪树脂与环氧树脂混合物化学稳定性高,并且磺化聚苯并噁嗪树脂既能引入强吸电性官能团,可在特定温度自开环聚合,降低固化温度,又能不降低树脂玻璃化温度,因此通过并能形成自开环交联网络骨架。

具体实施方式

13.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

14.下面结合具体实施例对本发明的高耐硝酸水性丙烯酸树脂及其制备方法的技术效果做进一步的说明,但这些实施例所提及的具体实施方法只是对本发明的技术方案进行的列举解释,并非限制本发明的实施范围,凡是依据上述原理,在本发明基础上的改进、替代,都应在本发明的保护范围之内。

15.实施例1步骤一:碳纳米铜的制备s1:用体积比为5:1~2的浓硫酸和浓硝酸的混酸溶液浸没碳微球25份,60~70℃加热超声,反应4~6h后酸化碳微球;s2:酸化碳微球清洗烘干后放入到稀释剂中,搅拌混匀后分批加入3g三乙基硅烷和1g还原保护剂,室温下搅拌反应2~3h,得到含羟基的碳微球;s3:向溶液中混入纳米铜6份,超声分散反应1~2h,离心分离,洗涤干燥,得到碳纳

米铜。

16.步骤二:耐硝酸水性丙烯酸树脂的制备s1:将丙烯酸单体25份、甲基丙烯酸单体45份、丙烯酰胺5份、醋酸乙烯5份、丙烯腈10份按比例称量,混合均匀;s2:将不饱和硫酸化鱼油5份加入到溶有表面活性剂2份的水介质中;s3:将s1的混合单体溶液分成9:1两个质量份,取9质量份以2~3h滴加入s2的水介质中,100℃~110℃下搅拌反应;s4:将碳纳米铜1份和偶联剂0.1份混入到剩余1质量份混合单体中,混合超声处理2~3h,进行表面修饰;s5:将s4表面修饰过的混合单体加入到s3得到的溶液中,滴加氧化还原引发剂1份,室温下保温反应1~1.5h,形成聚丙烯酸树脂,调节ph值为4.0~5.0,制备成高耐硝酸水性丙烯酸树脂。

17.步骤三:磺化聚苯并噁嗪树脂的制备1mol 联苯胺双磺酸、2mol 3-十五烷基苯酚溶于过量甲醛中,生成磺化聚苯并噁嗪,将磺化聚苯并噁嗪10份和环氧树脂2份混合均匀;步骤四:将耐硝酸水性丙烯酸树脂40份、颜料3份、环氧树脂2份、磺化聚苯并噁嗪树脂10份混合均匀,调节ph值为4.0~5.0,加入乙酰丙酮钛5~8份,加去离子水搅拌均匀即可。

18.根据gb/t8013.2-2018标准里面的要求,进行耐硝酸性性能测定:试验前用酒精轻轻擦掉高耐硝酸水性丙烯酸树脂表面的污物,在有效面上用凡士林或石蜡将内径32mm、高30mm的玻璃或合成树脂环固定,并密封其外周。用分析纯硝酸(β=1.40g/ml)和符合gb/t6682规定的三级水配成浓度为50g/l的硝酸试验溶液。

19.试样保持水平。在20℃

±

2℃的试验温度下,将硝酸试验溶液注入到环高的1/2处,用玻璃板或合成树脂板盖住。放置25min后,取走玻璃环用自来水轻轻洗净试样,晾干。目视检查高耐硝酸水性丙烯酸树脂表面依旧完好。

20.实施例2步骤一:碳纳米铜的制备同实施例1步骤二:耐硝酸水性丙烯酸树脂的制备s1:将丙烯酸单体35份、甲基丙烯酸单体50份、丙烯酰胺5份、醋酸乙烯5份、丙烯腈15份按比例称量,混合均匀;s2:将不饱和硫酸化鱼油8份加入到溶有表面活性剂2.5份的水介质中;s3:将s1的混合单体溶液分成9:1两个质量份,取9质量份以2~3h滴加入s2的水介质中,100℃~110℃下搅拌反应;s4:将碳纳米铜2份和偶联剂0.3份混入到剩余1质量份混合单体中,混合超声处理2~3h,进行表面修饰;s5:将s4表面修饰过的混合单体加入到s3得到的溶液中,滴加氧化还原引发剂2份,室温下保温反应1~1.5h,形成聚丙烯酸树脂,调节ph值为4.0~5.0,制备成高耐硝酸水性丙烯酸树脂;步骤三:磺化聚苯并噁嗪树脂的制备

1mol 联苯胺双磺酸、2mol 3-十五烷基苯酚溶于过量甲醛中,生成磺化聚苯并噁嗪,将磺化聚苯并噁嗪15份和环氧树脂3份混合均匀;步骤四:将耐硝酸水性丙烯酸树脂45份、颜料4份、环氧树脂3份、磺化聚苯并噁嗪树脂15份混合均匀,调节ph值为4.0~5.0,加入乙酰丙酮钛5~8份,加去离子水搅拌均匀即可。

21.根据gb/t8013.2-2018标准里面的要求,进行耐硝酸性性能测定,硝酸试验溶液处理25min后,目视检查高耐硝酸水性丙烯酸树脂表面依旧完好。

22.实施例3步骤一:碳纳米铜的制备同实施例1步骤二:耐硝酸水性丙烯酸树脂的制备s1:将丙烯酸单体50份、甲基丙烯酸单体70份、丙烯酰胺10份、醋酸乙烯10份、丙烯腈10份按比例称量,混合均匀;s2:将不饱和硫酸化鱼油10份加入到溶有表面活性剂3份的水介质中;s3:将s1的混合单体溶液分成9:1两个质量份,取9质量份以2~3h滴加入s2的水介质中,100℃~110℃下搅拌反应;s4:将碳纳米铜3份和偶联剂0.5份混入到剩余1质量份混合单体中,混合超声处理2~3h,进行表面修饰;s5:将s4表面修饰过的混合单体加入到s3得到的溶液中,滴加氧化还原引发剂3份,室温下保温反应1~1.5h,形成聚丙烯酸树脂,调节ph值为4.0~5.0,制备成高耐硝酸水性丙烯酸树脂;步骤三:磺化聚苯并噁嗪树脂的制备1mol 联苯胺双磺酸、2mol 3-十五烷基苯酚溶于过量甲醛中,生成磺化聚苯并噁嗪,将磺化聚苯并噁嗪20份和环氧树脂5份混合均匀;步骤四:将耐硝酸水性丙烯酸树脂45份、颜料4份、环氧树脂5份、磺化聚苯并噁嗪树脂15份混合均匀,调节ph值为4.0~5.0,加入乙酰丙酮钛5~8份,加去离子水搅拌均匀即可。

23.根据gb/t8013.2-2018标准里面的要求,进行耐硝酸性性能测定,硝酸试验溶液处理25min后,目视检查高耐硝酸水性丙烯酸树脂表面依旧完好。

24.对比例1步骤一:碳纳米铜的制备同实施例1步骤二:水性丙烯酸树脂的制备s1:将丙烯酸单体25份、甲基丙烯酸单体45份、丙烯酰胺5份、醋酸乙烯5份、丙烯腈10份按比例称量,混合均匀;s2:将s1的混合单体溶液分成9:1两个质量份,取9质量份以2~3h滴加入溶有表面活性剂2份的水介质中,100℃~110℃下搅拌反应;s3:将碳纳米铜1份和偶联剂0.1份混入到剩余1质量份混合单体中,混合超声处理2~3h,进行表面修饰;s4:将s3表面修饰过的混合单体加入到s2得到的溶液中,滴加氧化还原引发剂1份,室温下保温反应1~1.5h,形成聚丙烯酸树脂,调节ph值为4.0~5.0,制备成高耐硝酸水性

丙烯酸树脂。

25.步骤三:磺化聚苯并噁嗪树脂的制备1mol 联苯胺双磺酸、2mol 3-十五烷基苯酚溶于过量甲醛中,生成磺化聚苯并噁嗪,将磺化聚苯并噁嗪10份和环氧树脂2份混合均匀;步骤四:将步骤二得到的水性丙烯酸树脂40份、颜料3份、环氧树脂2份、磺化聚苯并噁嗪树脂10份混合均匀,调节ph值为4.0~5.0,加入乙酰丙酮钛5~8份,加去离子水搅拌均匀即可。

26.根据gb/t8013.2-2018标准里面的要求,进行耐硝酸性性能测定,硝酸试验溶液处理16min后,目视检查水性丙烯酸树脂表面出现多处裂痕,裂痕处被硝酸侵蚀。

27.对比例2步骤一:水性丙烯酸树脂的制备s1:将丙烯酸单体25份、甲基丙烯酸单体45份、丙烯酰胺5份、醋酸乙烯5份、丙烯腈10份按比例称量,混合均匀;s2:将s1的混合单体溶液以2.5~3.5h滴加入溶有表面活性剂2份的水介质中,100℃~110℃下搅拌反应;s3:滴加氧化还原引发剂1份,室温下保温反应1~1.5h,形成聚丙烯酸树脂,调节ph值为4.0~5.0,制备成高耐硝酸水性丙烯酸树脂。

28.步骤三:磺化聚苯并噁嗪树脂的制备1mol 联苯胺双磺酸、2mol 3-十五烷基苯酚溶于过量甲醛中,生成磺化聚苯并噁嗪,将磺化聚苯并噁嗪10份和环氧树脂2份混合均匀;步骤四:将步骤二得到的水性丙烯酸树脂40份、颜料3份、环氧树脂2份、磺化聚苯并噁嗪树脂10份混合均匀,调节ph值为4.0~5.0,加入乙酰丙酮钛5~8份,加去离子水搅拌均匀即可。

29.根据gb/t8013.2-2018标准里面的要求,进行耐硝酸性性能测定,硝酸试验溶液处理15min后,目视检查丙烯酸树脂表面出现斑驳凹陷。

30.对比例3步骤一:碳纳米铜的制备同实施例1步骤二:水性丙烯酸树脂的制备s1:将丙烯酸单体25份、甲基丙烯酸单体45份、丙烯酰胺5份、醋酸乙烯5份、丙烯腈10份按比例称量,混合均匀;s2:将s1的混合单体溶液分成9:1两个质量份,取9质量份以2~3h滴加入溶有表面活性剂2份的水介质中,100℃~110℃下搅拌反应;s3:将纳米铜1份和偶联剂0.3份混入到剩余1质量份混合单体中,混合超声处理2~3h,进行表面修饰;s4:将s3表面修饰过的混合单体加入到s2得到的溶液中,滴加氧化还原引发剂1份,室温下保温反应1~1.5h,形成聚丙烯酸树脂,调节ph值为4.0~5.0,制备成高耐硝酸水性丙烯酸树脂。

31.步骤三:磺化聚苯并噁嗪树脂的制备1mol 联苯胺双磺酸、2mol 3-十五烷基苯酚溶于过量甲醛中,生成磺化聚苯并噁

嗪,将磺化聚苯并噁嗪10份和环氧树脂2份混合均匀;步骤四:将步骤二得到的水性丙烯酸树脂40份、颜料3份、环氧树脂2份、磺化聚苯并噁嗪树脂10份混合均匀,调节ph值为4.0~5.0,加入乙酰丙酮钛5~8份,加去离子水搅拌均匀即可。

32.制备出的丙烯酸树脂在空气中放置一段时间后出现氧化,根据gb/t8013.2-2018标准里面的要求,进行耐硝酸性性能测定,硝酸试验溶液处理20min后,目视检查丙烯酸树脂表面依旧完好,但是在25min后丙烯酸树脂表面受侵蚀出现斑驳,不完整。

33.对比例4步骤一:碳纳米铜的制备同实施例1步骤二:耐硝酸水性丙烯酸树脂的制备同实施例1步骤三:将耐硝酸水性丙烯酸树脂45份、颜料4份、中和剂混合均匀,调节ph值为4.0~5.0,加入乙酰丙酮钛5~8份,加去离子水搅拌均匀即可。

34.根据gb/t8013.2-2018标准里面的要求,进行耐硝酸性性能测定,硝酸试验溶液处理25min后,目视检查高耐硝酸水性丙烯酸树脂表面依旧完好。

35.对比例5步骤一:碳纳米铜的制备同实施例1步骤二:耐硝酸水性丙烯酸树脂的制备同实施例1步骤三:磺化聚苯并噁嗪树脂的制备1mol 联苯胺双磺酸、2mol 3-十五烷基苯酚溶于过量甲醛中,生成磺化聚苯并噁嗪,将磺化聚苯并噁嗪10份和环氧树脂2份混合均匀;步骤四:将步骤二得到的水性丙烯酸树脂40份、颜料3份、环氧树脂2份、磺化聚苯并噁嗪树脂10份混合均匀,调节ph值为4.0~5.0,加入氨基树脂15~20份,加去离子水搅拌均匀即可。

36.根据gb/t8013.2-2018标准里面的要求,进行耐硝酸性性能测定,硝酸试验溶液处理18min后,目视检查丙烯酸树脂表面被侵蚀出现斑驳。

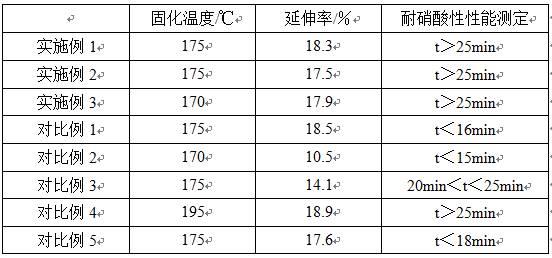

37.表1根据表格以及上述实施例可以看出,其中对比例1未用不饱和硫酸化油改性,对比例2未用修饰剂碳纳米铜,对比例3用纳米铜替换修饰剂碳纳米铜,对比例5用氨基树脂替换

乙酰丙酮钛固化剂,其耐腐蚀效果均比实施例1~3要差,其中对比例3虽然用纳米铜直接修饰丙烯酸树脂,其耐腐蚀性能和延展性都有所改善,但是纳米铜极易氧化,涂料不能正常使用。对比例4不加入磺化聚苯并噁嗪树脂,制备出的涂料化学稳定性低,固化温度高。

38.除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1