一种分散染料及其制备方法与流程

1.本发明涉及印染材料领域,具体涉及一种分散染料及其制备方法。

背景技术:

2.分散染料(disperse dyes)是一类分子比较小,结构上不带水溶性基团的染料,因此,分散染料在染色时必须借助于分散剂,通过分散剂将分散染料均匀地分散在染液中,才能对织物进行染色。常见的,分散染料可以上染聚酯纤维,醋酯纤维及聚酰胺纤维等,成为涤纶类材料的专用染料。

3.为了使分散染料在水中能够迅速分散成为均匀稳定的胶体状悬浮液,原染料在合成后一般还需要进行升温转晶、与分散剂进行砂磨、干燥等后处理工序方可制成商品染料。

4.为衡量分散染料性能的优劣,目前,我国对分散染料的检测项目主要有:染料外观、强度、色光、扩散性、分散性、高温分散安定性、色牢度、上染率等。其中,影响上述性能的关键因素之一在于染料颗粒的大小,一般地:当染料颗粒的粒径>30um时,染制品的表面易产生斑点、条痕等缺陷;当染料颗粒的粒径介于10~30um之间时,染制品的表面容易无光泽;当染料颗粒的粒径<5um时,可满足一般制品的使用;但对于单丝直径介于10~30um的纤维和厚度<10um的超薄膜,染料颗粒的粒径则需达到1um以下,可见,染料颗粒粒径的减小能够有效提高分散染料的适用范围、着色强度、光泽和遮盖力等综合性能,此外,染料颗粒粒径的减小还能够提高染料颗粒进入涤纶材料内部的能力、降低染色过程的难度。

5.但是,随着染料颗粒粒径的减小,如在染料颗粒的粒径达到纳米级后,由于染料颗粒的粒度变细,单个染料颗粒的比表面积增大,染料颗粒的表面能将增加,高表面能的颗粒相遇将会自发地释放能量、降低表面能,使颗粒处于稳定的状态,而染料颗粒间相互团聚是降低表面能的有效方式,因此,纳米染料颗粒和颗粒之间极易产生团聚,分散性很差,特别是处于液体状态下的纳米染料颗粒在被干燥后纳米染料颗粒容易重新团聚为微米级染料颗粒,使得纳米分散染料在使用过程中失去了纳米染料颗粒所具备的优异性能。

6.因此,若提供一种方法既能够将染料颗粒的粒径降低至纳米级别,又能够使得纳米染料颗粒保持分散状态,无疑将能够大幅提高分散染料的性能和适用范围。

技术实现要素:

7.本发明设计出一种分散染料及其制备方法,以实现将染料颗粒的粒径降低至纳米级别,同时使得纳米染料颗粒保持分散状态,提高分散染料的性能和适用范围的目的。

8.为解决上述问题,本发明公开了一种分散染料的制备方法,包括步骤:

9.s1,原染料预处理;

10.s2,制备插层复合物;

11.s3,将经所述步骤s1预处理后的原染料、所述步骤s2制备得到的插层复合物、溶剂和助剂混合并磨碎至混合物中颗粒物的平均粒径<100nm,得液体分散染料;

12.s4,将所述步骤s3得到的液体分散染料烘干得粉末状分散染料。

13.进一步的,所述步骤s1包括:

14.s11,按重量份计,分别称取10~20份原染料和50~150份去离子水,将原染料和去离子水混合并研磨至混合物体系中颗粒物的平均粒径<1um后,备用;

15.s12,向所述步骤s11制备得到的混合物体系中加入0.01~0.03重量份的羟丙基纤维素,室温下机械搅拌10~20min后,加入30~70重量份乙醇和钛酸丁酯的混合液,其中,所述混合液中乙醇和钛酸丁酯的体积比为1:3~1:5,之后在80~100℃下搅拌30~60min,过滤、烘干后得到预处理后的原染料颗粒。

16.进一步的,所述步骤s2包括:

17.s21,按质量份,称取3~5份的层状基体材料,并将所述层状基体材料磨碎至<100um;

18.s22,按质量份,称取10~20份的插层剂溶液,将所述步骤s21磨碎后的层状基体材料分散至所述插层剂溶液中,在微波功率500~800w,温度70~90℃的条件下,搅拌进行插层反应2~3h,之后过滤进行固液分离;

19.s23,将所述步骤s22中过滤得到的固体物质分散于去离子水中,配制成固含量5%~10%的浆料,搅拌均匀后进行功率超声剥片,其中,功率超声剥片的条件为:超声频率10~30khz,超声功率200~300w,超声强度20~30w/cm2,超声时间30~40min;

20.s24,功率超声剥片完成后,将浆料过滤,得到片状的插层复合物。

21.进一步的,在所述步骤s2中,以高纯高岭土为层状基体材料;以十二胺、十二烷基三甲基氯化铵或十六烷基三甲基溴化铵中的一种作为插层剂。

22.进一步的,所述步骤s3包括:

23.s31,将经所述步骤s1预处理后的原染料、所述步骤s2制备得到的插层复合物、助剂和40~60%溶剂加入磨料机中,进行一阶段破碎;

24.s32,将剩余的溶剂加入磨料机中,并将磨料机内部的气体抽出,使磨料机内部呈负压状态;

25.s33,在负压状态下,进行二阶段破碎。

26.进一步的,所述步骤s3采用磨料机进行一阶段破碎和二阶段破碎,所述磨料机包括:

27.机架,其支撑和安装磨料机本体;

28.磨料腔,其与所述机架可旋转连接;

29.夹套,其为环绕所述磨料腔外侧设置的环形腔,所述磨料腔通过所述夹套与所述机架可旋转连接;

30.磨料介质,其包括设置在所述磨料腔内的多个磨料球;

31.所述磨料腔的腔壁上设置若干圆形的筛料孔,达到破碎要求的颗粒能够通过所述筛料孔进入所述夹套内。

32.进一步的,所述磨料机还包括气体通道,所述气体通道包括:

33.进气口,其与所述磨料腔的第一端相连通;

34.通道本体,其将所述进气口和排气口连通;

35.排气口,其与所述磨料腔的第二端相连通,所述第一端和第二端相对设置在所述磨料腔轴向的两端;

36.排气端件,其设置在所述磨料腔第二端的内侧,且所述排气端件能够随所述磨料腔同步旋转;

37.所述排气端件与所述排气口可旋转连接,所述气体通道内的气体能够通过所述排气端件排入所述磨料腔内。

38.进一步的,所述排气端件包括:

39.柱状体,其内部中空,一端与所述排气口连通,另一端封闭;

40.剪切片,其设置在所述柱状体的环形外表面上;

41.匀气孔,其设置在所述柱状体的环形外表面上,所述匀气孔的孔径<1mm;

42.所述排气端件内的气体能够通过所述匀气孔排至所述磨料腔内,之后被所述剪切片剪切破碎。

43.进一步的,所述夹套上设置料口,

44.所述磨料腔的第一端设置收口部,所述收口部为内部中空的锥台形结构,所述收口部横截面积较小的端部设置开口;

45.所述磨料腔的第一端与所述夹套的内壁之间具有间隙,所述夹套内的物料依次通过所述间隙和料口排出,所述磨料腔内的物料依次通过所述收口部上的开口和所述料口排出。

46.一种分散染料,所述分散染料为上述的制备方法制备的分散染料。

47.本技术所述的分散染料及其制备方法具有以下优点:原料易得,制备过程简单,所制备得到的分散染料粒径小、分散性好。

附图说明

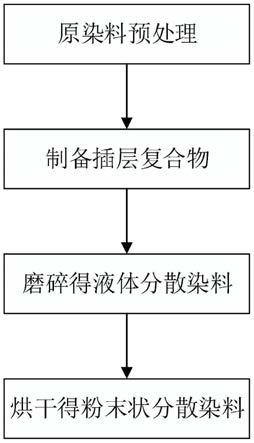

48.图1为本发明所述分散染料的制备方法流程图;

49.图2为本发明所述预处理后的原染料颗粒与高岭土片层的结合状态示意图;

50.图3为本发明所述磨料机的正视结构示意图;

51.图4为本发明所述磨料机的俯视结构示意图;

52.图5为本发明所述磨料机的立体结构示意图;

53.图6为本发明所述磨料机的内部结构示意图(取消侧盖后);

54.图7为本发明所述磨料机的剖面结构示意图(沿过磨料腔的中心轴线的水平面剖开);

55.图8为本发明所述磨料机中排气端件的立体结构示意图;

56.图9为一阶段破碎过程中物料在磨料腔内的运动状态示意图;

57.图10为二阶段破碎过程中物料在磨料腔内的运动状态示意图。

58.附图标记说明:

59.a、预处理后的原染料颗粒;b、高岭土片层;1、机架;2、磨料腔;21、筛料孔;22、收口部;3、夹套;31、料口;32、气孔;4、磨料介质;41、磨料球;5、气体通道;51、进气口;52、通道本体;53、排气口;54、排气端件;541、柱状体;542、剪切片;543、匀气孔;55、压缩机;6、驱动装置;7、传动装置。

具体实施方式

60.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

61.如图1所示,本技术提供一种分散染料的制备方法,包括步骤:

62.s1,原染料预处理;

63.s2,制备插层复合物;

64.s3,将经所述步骤s1预处理后的原染料、所述步骤s2制备得到的插层复合物、溶剂和助剂混合并磨碎至混合物中颗粒物的平均粒径<100nm,得液体分散染料;

65.s4,将所述步骤s3得到的液体分散染料烘干得粉末状分散染料。

66.进一步的,所述步骤s1包括:

67.s11,按重量份计,分别称取10~20份原染料和50~150份去离子水,将原染料和去离子水混合并研磨至混合物体系中颗粒物的平均粒径<1um后,备用;

68.s12,向所述步骤s11制备得到的混合物体系中加入0.01~0.03重量份的羟丙基纤维素,室温下机械搅拌10~20min后,加入30~70重量份乙醇和钛酸丁酯的混合液,其中,所述混合液中乙醇和钛酸丁酯的体积比为1:3~1:5,之后在80~100℃下搅拌30~60min,过滤、烘干后得到预处理后的原染料颗粒。

69.优选的,所述步骤s12中,还可以加入ph调节剂将混合体系的ph值调节至3~5。

70.优选的,所述步骤s1中的原染料为分散性染料中的一种或几种,如偶氮型染料、蒽醌型染料和杂环型染料,如分散红73、分散蓝73、分散黄64等。所述步骤s1中的原染料为升温转晶处理后、晶型稳定的原染料。

71.在所述步骤s12中,钛酸丁酯的乙醇溶液遇水分解产生的ti(oh)4等含钛物质可以附着在原染料颗粒表面,增加原染料颗粒与后续插层复合物之间的结合力。

72.更加优选的,所述步骤s1中的原染料为蒽醌型染料,如翠蓝60等。

73.此外,在所述步骤s11中,将原染料和去离子水混合并研磨至混合物体系中颗粒物的平均粒径<1um的目的是为了使得钛酸丁酯的乙醇溶液遇水分解产生的ti(oh)4等含钛物质可以均匀的附着在原染料颗粒表面,便于原染料颗粒与插层复合物结合,若原染料颗粒过大,则不利于原染料颗粒与插层复合物结合;若原染料颗粒过小,则不利于能耗的降低。

74.进一步的,在所述步骤s2中,选用高纯高岭土、高纯蒙脱土和高纯滑石等为层状基体材料。

75.优选的,选用高纯高岭土为层状基体材料,本技术选用高岭土作为最佳的层状基体材料的理由如下:

76.第一,高岭土具有从周围介质中吸附各种离子的性能,具有良好的吸附性,利于原染料颗粒在高岭土片层上的附着;

77.第二,高岭土具有较好的化学稳定性,尤其是其耐酸能力十分优异,可避免所述分散染料在酸性环境中染色时由于高岭土与酸性物质的反应产生的不利影响;

78.第三,高岭土具有优异的分散性,其能够分散于水中、不易沉淀,反絮凝能力佳,且随着高岭土粒径的减小,其悬浮能力将会大幅上升,可促进分散染料的均匀分散,抑制分散染料的团聚;

79.第四,高岭土具有较好的流变性,可提高后续步骤s3中混合物体系的固体浓度、浆料流变性,最终提高磨碎效率;

80.第五,高岭土的主要成分为高岭石,为白色无毒物质,可广泛用于各种颜色的分散染料,适用范围广,且不会影响用户的身体健康。

81.进一步的,在所述步骤s2中,以十二胺、十二烷基三甲基氯化铵或十六烷基三甲基溴化铵(ctab)中的一种作为插层剂,上述插层剂与常规的插层剂如醋酸钾、尿素相比分子量更大,用于本技术,可提高插层反应得到的插层产物中的层间距,利于后续对插层复合物进行剥片处理。但不可采用分子量更大的物质,如高分子聚合物作为插层剂,因为高岭土的层间具有极强的氢键,因此,分子量过大的物质难以进入高岭土的层间实现有效插层。

82.具体的,所述步骤s2包括:

83.s21,按质量份,称取3~5份的层状基体材料,并将所述层状基体材料磨碎至<100um;

84.s22,按质量份,称取10~20份的插层剂溶液,将所述步骤s21磨碎后的层状基体材料分散至所述插层剂溶液中,在微波功率500~800w,温度70~90℃的条件下,搅拌进行插层反应2~3h,之后过滤进行固液分离;

85.s23,将所述步骤s22中过滤得到的固体物质分散于去离子水中,配制成固含量5%~10%的浆料,搅拌均匀后进行功率超声剥片,其中,功率超声剥片的条件为:超声频率10~30khz,超声功率200~300w,超声强度20~30w/cm2,超声时间30~40min;

86.s24,功率超声剥片完成后,将浆料过滤,得到片状的插层复合物。

87.更进一步的,在所述步骤s22中,所述插层剂溶液为插层剂的乙醇溶液,所述插层剂溶液中,插层剂和乙醇的质量比为1:3~1:10。

88.优选的,在所述步骤s24中,将浆料过滤后,可重新加入去离子水配置成固含量5%~10%的浆料,搅拌均匀后,再次过滤,对插层复合物进行洗涤。

89.需要特别注意的是,在所述步骤s24过滤得到插层复合物后,不要对插层复合物进行干燥、研磨或破碎等处理,而是将其直接用于所述步骤s3。

90.本技术中,经所述步骤s1预处理后的原染料颗粒表面均匀分布着钛酸丁酯的乙醇溶液遇水分解产生的ti(oh)4等含钛物质,同时经功率超声剥片后的高岭土片层上存在大量的sio2,钛离子和sio2可以在原染料和高岭土间的界面上形成ti-o-si键,有效提高原染料颗粒和高岭土片层之间的结合力,使得原染料颗粒能够附着在所述高岭土片层上。

91.此外,本技术通过将原染料颗粒附着在所述高岭土片层上,形成如图2所示的结构,在图2中,预处理后的原染料颗粒a附着在高岭土片层b上,使得预处理后的原染料颗粒a间可以通过高岭土片层b的固定作用而相互分离、不易接触,从而降低预处理后的原染料颗粒a间相互碰撞产生团聚的可能性、提高其分散性。

92.进一步的,所述步骤s3包括:

93.s31,将经所述步骤s1预处理后的原染料、所述步骤s2制备得到的插层复合物、助剂和40~60%溶剂加入磨料机中,进行一阶段破碎;

94.s32,将剩余的溶剂加入磨料机中,并将磨料机内部的气体抽出,使磨料机内部呈负压状态;

95.s33,在负压状态下,进行二阶段破碎。

96.优选的,所述一阶段破碎可以在常压或中高压状态下进行。

97.更加优选的,所述一阶段破碎在中高压状态下进行,所述中高压为0.2~1mpa。正常旋转过程中,磨料机中的颗粒物主要受到剪切和冲击作用,但并不能产生明显的高压,颗粒物的解聚集效果有限。本技术中,将一阶段破碎在中高压状态下进行时,可以提高球磨过程中物料的解聚集效果,进而提高磨料机的工作效率。

98.优选的,所述步骤s32中,将磨料机内部的气体抽出至磨料机内部的气压达到低真空状态即可。

99.进一步的,所述步骤s3中,所述溶剂为去离子水,所述溶剂的总添加量为所述步骤s1预处理后的原染料重量的3~10倍。

100.更进一步的,所述步骤s3中,按重量份计,所述助剂包括:2~15份的分散剂、0.5~10份的表面活性剂和0.2~0.5份的杀菌剂。

101.优选的,所述步骤s3中,所述分散剂为阴离子型分散剂与非离子型分散剂的复配物,所述阴离子型分散剂与非离子型分散剂的重量比为1:3~1:5。

102.更加优选的,所述阴离子型分散剂为木质素磺酸盐,所述非离子型分散剂为脂肪酸多元醇酯聚氧乙烯醚。其中,所述木质素磺酸盐是分子中带磺酸基的表面活性剂,其可以通过范德华力克服静电斥力,同时能够通过嵌入的方式吸附在染料颗粒的表面,从而使不同的染料颗粒表面因带同种电荷而存在排斥力,稳定地分散在水中;所述脂肪酸多元醇酯聚氧乙烯醚的疏水性基团可以吸附在染料颗粒的表面,亲水基团则伸入水相,从而产生空间斥力,提高染料颗粒的分散稳定性。两者协同,能够使得所述分散剂具有良好的分散性。

103.作为本技术的一些实施例,所述步骤s3中,所述表面活性剂为硫酸化蓖麻油、dynol 607、多元醇中的一种或多种;所述杀菌剂为噻唑类、咪唑类或异噻唑酮类杀菌剂中的一种或多种。

104.进一步的,所述步骤s3中采用图3~8所示的磨料机进行破碎,所述磨料机包括:

105.机架1,其支撑和安装磨料机本体;

106.磨料腔2,其与所述机架1可旋转连接;

107.夹套3,其为环绕所述磨料腔2外侧设置的环形腔,所述磨料腔2通过所述夹套3与所述机架1可旋转连接;

108.磨料介质4,其包括设置在所述磨料腔2内的多个磨料球41;

109.所述磨料腔2的腔壁上设置若干圆形的筛料孔21,所述筛料孔21的直径<所述磨料球41的直径,使得所述磨料球41只能在所述磨料腔2内旋转、而无法穿过所述筛料孔21进入所述夹套3内。

110.作为本技术的一些实施例,所述筛料孔21的直径可以根据筛分颗粒的直径设置,使得粒径大小小于或等于所述筛料孔21直径的颗粒能够通过,而粒径大小大于所述筛料孔21直径的颗粒无法通过。

111.作为本技术的一些实施例,所述筛料孔21的直径也可以设置的相对较大,如1~10mm,并在所述筛料孔21内设置筛网,所述筛网的目数根据筛分颗粒的直径设置,使得粒径大小小于或等于所述筛网中孔径的颗粒能够通过,而粒径大小大于所述筛网中孔径的颗粒无法通过。

112.优选的,所述磨料球41为氧化锆球,所述磨料球41的粒径介于0.5~3cm之间。

113.优选的,所述磨料腔2为圆形桶状结构,对应的,所述夹套3也为圆形桶状结构,所述夹套3与所述机架1可旋转连接,使得所述磨料腔2和夹套3轴向两端的相对高度能够通过旋转所述磨料腔2和夹套3实现调整。

114.进一步的,所述磨料机还包括气体通道5,所述气体通道5的两端分别与所述磨料腔2的两端连通,所述气体通道5设置在所述磨料腔2的外侧。

115.更进一步的,所述气体通道5包括:

116.进气口51,其与所述磨料腔2的第一端相连通;

117.通道本体52,其将所述进气口51和排气口53连通;

118.排气口53,其与所述磨料腔2的第二端相连通,所述第一端和第二端相对设置在所述磨料腔2轴向的两端;

119.排气端件54,其设置在所述磨料腔2第二端的内侧,且所述排气端件54能够随所述磨料腔2同步旋转;

120.所述排气端件54与所述排气口53可旋转连接,所述气体通道5内的气体能够通过所述排气端件54排入所述磨料腔2内。

121.优选的,如图8所示,所述排气端件54包括:

122.柱状体541,其内部中空,一端与所述排气口53连通,另一端封闭;

123.剪切片542,其设置在所述柱状体541的环形外表面上;

124.匀气孔543,其设置在所述柱状体541的环形外表面上,所述匀气孔543的孔径<1mm;

125.所述排气端件54内的气体能够通过所述匀气孔543排至所述磨料腔2内,之后被所述剪切片542剪切破碎。

126.更加优选的,所述剪切片542与所述匀气孔543交错设置在所述柱状体541的环形外表面上。

127.作为本技术的一些实施例,在沿所述柱状体541轴向的方向上,所述剪切片542与所述匀气孔543成列分布,在所述柱状体541周向的方向上,所述剪切片542与所述匀气孔543间隔交错分布。所述匀气孔543能够将所述气体通道5排出的气体以均匀、细小的气泡状排出,所述剪切片542能够利用旋转产生的剪切力对所述匀气孔543排出的气泡进行进一步剪切,使其成为直径更小的气泡。

128.更进一步的,所述气体通道5还包括:压缩机55,所述压缩机55设置在所述通道本体52上,所述进气口51中的气体经所述压缩机55压缩后通过所述排气口53排出。

129.此外,所述磨料机还包括:

130.驱动装置6,其包括正反转电机;

131.传动装置7,其与所述驱动装置6和磨料腔2连接,所述传动装置7能够利用所述驱动装置6传递的动力带动所述磨料腔2进行正反转。

132.进一步的,所述磨料腔2与所述夹套3之间可相对旋转连接,所述磨料腔2的旋转不会带动所述夹套3同步旋转。

133.作为本技术的一些实施例,所述传动装置7可以包括若干相互配合的传动轴、传动轮和传动皮带,所述传动皮带分别与传动轮和驱动装置6相连接,所述传动轮的中心设置传动轴,所述传动轴与所述磨料腔2连接,并能够带动所述磨料腔2旋转。

134.进一步的,所述传动轴贯穿所述传动轮后,一端插入所述磨料腔2内与所述排气端件54固定连接,使得所述排气端件54能够随所述传动轴转动;另一端凸出于所述传动轮、并与所述气体通道5的排气口53可旋转连接,沿所述传动轴的中轴线在所述传动轴的中心设置通孔,通过该通孔将所述排气端件54和排气口53连通。

135.作为本技术的一些实施例,所述夹套3上设置料口31,所述磨料腔2的第一端开口,且所述磨料腔2的第一端与所述夹套3的内壁之间具有间隙,所述磨料腔2的内部空间通过该开口和间隙与所述夹套3的内部空间相连通,所述料口31位于所述磨料腔2的第一端的同侧,如此,所述磨料腔2和夹套3内的物料均可通过所述料口31排出。

136.优选的,所述磨料腔2的第一端与所述夹套3的内壁之间的间隙宽度为0.2~1cm。

137.更加优选的,如图6和7所示,在所述磨料腔2的第一端设置向所述磨料腔2的内侧收缩延伸的收口部22,所述收口部22内部中空、呈锥台形,所述收口部22横截面积较小的端部设置开口,所述收口部22与所述磨料腔2的环形侧壁之间的夹角介于120~150

°

之间,在所述磨料腔2的轴向上,所述收口部22两端的横截面积之比为1:9~1:20,通过所述收口部22降低所述磨料腔2内的物料不慎进入所述夹套3内的可能性,同时将所述磨料腔2和夹套3的内部空间连通。

138.具体的,所述夹套3内的物料依次通过所述间隙和料口31排出,所述磨料腔2内的物料依次通过所述收口部22上的开口和所述料口31排出。

139.优选的,所述料口31的开孔面积>所述收口部22上开口的开孔面积。

140.进一步的,所述夹套3上还设置气孔32,所述气孔32上设置用于打开或关闭所述气孔32的阀门,通过所述气孔32可以向所述夹套3和磨料腔2内注入气体或者将所述夹套3和磨料腔2内的气体抽出。

141.进一步的,所述步骤s31中一阶段破碎的方式如下:调整所述磨料腔2和夹套3的位置,使得所述料口31位于所述磨料腔2和夹套3的上部,打开所述料口31,将物料添加至所述磨料腔2内,添加物料时应注意勿将物料添加至所述夹套3内,即所述夹套3和磨料腔2之间,可以将一管道的一端插入所述磨料腔2内、另一端从所述料口31露出,并在管道的端部安装漏斗来辅助装料,且物料的总添加量应≤所述磨料腔2总体积的20%,并加入所述磨料腔2总体积5%~15%的磨料球41,之后关闭所述料口31,调整所述磨料腔2和夹套3的位置,使得所述磨料腔2的第一端略高于第二端,所述磨料腔2的中轴线与水平线之间的夹角介于15~40

°

之间,且所述磨料腔2内的物料不会在转动球磨过程中漫过所述磨料腔2的第一端和夹套3之间的间隙、进入所述夹套3内为宜;之后打开所述气孔32上的阀门、向所述磨料腔2和夹套3内充入气体,使所述磨料腔2和夹套3内的气压达到0.2~1mpa,充气完毕后,关闭所述气孔32上的阀门,启动所述驱动装置6,通过所述驱动装置6带动所述磨料腔2在设定的转速下转动球磨,一阶段破碎过程中,所述磨料腔2的转速设置以物料在磨料腔2内的运动状态为图9所示:首先在所述磨料腔2内壁的带动下向上运动至最高点或最高点以前,之后与所述磨料腔2的内壁脱离、通过自由落体掉落至磨料腔2的下部为宜,所述球磨时间设置以待磨物料中固体颗粒的平均粒径达到50um以下为宜,如可将所述磨料腔2的转速设定在100~150r/min之间,球磨时间设定在0.5~1h,在此期间,所述夹套3基本保持静止、不转动。

142.之后,在所述步骤s32中,首先调整所述磨料腔2和夹套3的位置,使得所述料口31位于所述磨料腔2和夹套3的正上侧,打开所述料口31,将剩余的溶剂加入磨料机中,之后打

开所述气孔32上的阀门,将所述磨料腔2和夹套3内的气体抽出至所述磨料腔2和夹套3内的气压达到低真空状态,关闭所述气孔32上的阀门。

143.进一步的,所述步骤s33中二阶段破碎的方式如下:调整所述磨料腔2和夹套3的位置,使得所述磨料腔2的第一端和第二端基本处于水平的位置,所述磨料腔2的中轴线与水平线之间的夹角介于

±3°

之间,注意应控制所述磨料腔2内的物料总量,使其不会在转动球磨过程中漫过所述磨料腔2的第一端和夹套3之间的间隙、进入所述夹套3内为宜;之后再次启动所述驱动装置6,通过所述驱动装置6带动所述磨料腔2在设定的转速下转动球磨,二阶段破碎过程中,所述磨料腔2的转速设置以物料在磨料腔2内的运动状态为图10所示:物料随着所述磨料腔2的高速转动,在离心力的作用下迅速靠近所述磨料腔2的内壁,之后随着所述磨料腔2的高速转动持续的沿所述磨料腔2的内壁作离心转动,所述球磨时间设置以待磨碎物料中固体颗粒的平均粒径达到100nm以下为宜,如可将所述磨料腔2的转速设定在1000r/min以上,球磨时间设定在0.2~1h,在此期间,所述夹套3基本保持静止、不转动。

144.此外,在所述一阶段破碎过程中,所述气体通道5处于打开状态,在所述磨料腔2的旋转过程中,由于物料的翻腾将会导致所述磨料腔2上部气体的波动和温度上升,同时由于所述排气端件54的搅动,将在所述排气端件54周围形成负压区,如此,在不借助压缩机55的情况下,所述气体通道5中的气体将能够自发地从所述进气口51进入所述气体通道5内,之后通过所述排气口53和排气端件54从下部进入所述磨料腔2内的混合体系中,之后气泡在所述匀气孔543和剪切片542的作用下被剪切成微米级的小气泡,在磨碎过程中,气泡一方面能够带动所述磨料腔2内的固体物料颗粒运动、翻腾、分散,最终提高磨碎效率;另一方面,通过流动的气流,还可以加速磨料腔2内物料的冷却,降低混合体系的粘度,提高磨碎效率。

145.若使用者希望增加气体的流速和流量,强化气流的辅助效果,可以设置并打开所述压缩机55,通过压缩机55提高所述气体通道5和磨料腔2之间气体的流动。

146.但是,在所述二阶段破碎过程中,应关闭所述气体通道5,其原因是:经过一阶段破碎过程,混合物体系中的待磨物料的平均粒径达到50um以下,物料的平均粒径较细,磨料球41和待磨物料接触面积和接触概率均较小,此时,若依然通过翻腾、摔打的方式进行破碎,破碎效率将十分低下,因此,本技术在二阶段破碎过程中通过加大转速、采用离心的方式进行进一步破碎,此时,若继续向磨料腔2内充入气体,将会扰乱离心状态、降低破碎效果,且在粒径较细的物料中,气泡的加入将会降低混合物体系的流变性,不利于磨碎,因此,在所述二阶段破碎过程中,关闭所述气体通道5。

147.同时,在所述二阶段破碎过程中,为消除混合物体系中的残余气体在高速离心过程中产生泡沫,导致团聚,宜在负压脱气后进行。

148.对于上述步骤s31~33所述的球磨过程,本领域技术人员知晓的是,通常当磨料机中磨料球的总体积约为磨料腔总体积的55%左右时,球磨效果较佳。因此,可以看出,本技术中磨料球41的添加量远小于正常用量,本技术之所以如此设置是因为本技术所述的球磨过程与现有技术之间具有实质区别,具体的:

149.第一,在所述一阶段破碎过程和二阶段破碎过程中,除了磨料球41的碰撞破碎作用外,更为重要的是,混合物体系中的高岭土片层b具有片状结构,在旋转过程中,可以产生明显的剪切破碎作用和剪切致稀作用,可有效提高破碎效果,同时,高岭土片层b的粒径<

100um,预处理后的原染料颗粒a粒径已经<1um,相对而言,高岭土片层b可以充当另一级别的磨料介质,与磨料球41共同作用,实现高效磨碎;

150.第二,在二阶段破碎过程中,物料的整体粒度已经达到较细的水平,此时,若依然通过翻腾、摔打和碰撞的方式进行破碎,破碎效率势必不高,因此,在二阶段破碎过程中,本技术通过加大转速、采用离心的方式进行进一步破碎,此时,由于不同物料的密度不同,其在离心运动过程中的运动速度也不同,不同物料颗粒之间将会产生相互碰撞或者同种物料颗粒之间产生自碰撞,由此实现更细粒度的破碎;在此过程中,若磨料球41的加入量过大,对磨碎效果帮助不大、反而会造成能耗的明显上升,因此,宜适当降低磨料球41的用量;

151.第三,通过所述夹套3及其上筛料孔21的设置,在二阶段破碎过程中,粒径达到要求的颗粒物能够及时通过所述筛料孔21进入所述夹套3内,之后在所述磨料腔2的带动下,沿着所述夹套3的内壁做圆周运动,可实现物料的及时分离,减少所述磨料腔2内的物料量,提高破碎效率。

152.进一步的,在二阶段破碎后,可以令驱动装置6反向旋转,带动所述磨料腔2反向旋转,进而带动所述磨料腔2和夹套3内的物质反向旋转,形成均一的浆料,利于浆料的排放。

153.以下通过具体的实施例对上述分散染料的制备过程进行详细说明:

154.实施例1

155.一种分散染料的制备方法,包括步骤:

156.s1,原染料预处理:按重量份计,分别称取13份翠蓝60原染料和80份去离子水,将翠蓝60原染料和去离子水混合并研磨至混合物体系中颗粒物的平均粒径<1um后,移至容器中,加入0.02重量份的羟丙基纤维素,室温下机械搅拌17min后,加入50重量份乙醇和钛酸丁酯的混合液,其中,所述混合液中乙醇和钛酸丁酯的体积比为1:4,同时检测混合体系的ph值,并调节ph值至4,之后在90℃下搅拌40min,过滤、烘干后得到预处理后的原染料颗粒;

157.s2,制备插层复合物:按质量份,称取4份的高纯高岭土,并将所述高纯高岭土磨碎至<100um,按质量份,称取15份的十二胺溶液,将磨碎后的高纯高岭土分散至所述十二胺溶液中,所述十二胺溶液中十二胺和乙醇的质量比为1:6,之后在微波功率700w,温度80℃的条件下,搅拌进行插层反应2.5h,反应完成后过滤进行固液分离,将过滤得到的固体物质分散于去离子水中,配制成固含量8%的浆料,搅拌均匀后进行功率超声剥片,其中,功率超声剥片的条件为:超声频率20khz,超声功率250w,超声强度25w/cm2,超声时间35min;功率超声剥片完成后,将浆料过滤,得到片状的插层复合物;

158.s3,采用本技术图3~8所示的磨料机进行破碎,将经所述步骤s1预处理后的原染料、所述步骤s2制备得到的插层复合物、助剂和50%溶剂加入磨料机中,进行一阶段破碎,一阶段破碎在中高压状态下进行,其中,所述溶剂为去离子水,所述溶剂的总添加量为所述步骤s1预处理后的原染料重量的5倍;此外,按重量份计,所述助剂包括:10份的分散剂、5份的表面活性剂和0.3份的杀菌剂;一阶段破碎的方式如下:打开所述气体通道5,调整所述磨料腔2和夹套3的位置,使得所述料口31位于所述磨料腔2和夹套3的上部,打开所述料口31,将物料添加至所述磨料腔2内,并加入所述磨料腔2总体积10%的磨料球41,之后关闭所述料口31,调整所述磨料腔2和夹套3的位置,使得所述磨料腔2的第一端略高于第二端,所述磨料腔2的中轴线与水平线之间的夹角约为20

°

;之后打开所述气孔32上的阀门、向所述磨

料腔2和夹套3内充入气体,使所述磨料腔2和夹套3内的气压达到0.5mpa,充气完毕后,关闭所述气孔32上的阀门,启动所述驱动装置6,通过所述驱动装置6带动所述磨料腔2在120r/min的转速下转动球磨0.7h,在此期间,所述夹套3基本保持静止、不转动;

159.之后关闭所述气体通道5,调整所述磨料腔2和夹套3的位置,使得所述料口31位于所述磨料腔2和夹套3的正上侧,打开所述料口31,将剩余的溶剂加入磨料机中,之后打开所述气孔32上的阀门,将所述磨料腔2和夹套3内的气体抽出至所述磨料腔2和夹套3内的气压达到低真空状态,关闭所述气孔32上的阀门,进行二阶段破碎;

160.二阶段破碎过程如下:调整所述磨料腔2和夹套3的位置,使得所述磨料腔2的第一端和第二端基本处于水平的位置,所述磨料腔2的中轴线与水平线之间的夹角介于

±3°

之间;之后再次启动所述驱动装置6,通过所述驱动装置6带动所述磨料腔2在1000r/min以上的转速下转动球磨0.5h,在此期间,所述夹套3基本保持静止、不转动。

161.s4,将所述步骤s3得到的液体分散染料在60~80℃下烘干得粉末状分散染料。

162.实施例2

163.一种分散染料的制备方法,包括步骤:

164.s1,原染料预处理:按重量份计,分别称取10份翠蓝60原染料、10份分散蓝73原染料和150份去离子水,将翠蓝60原染料、分散蓝73原染料和去离子水混合并研磨至混合物体系中颗粒物的平均粒径<1um后,移至容器中,加入0.03重量份的羟丙基纤维素,室温下机械搅拌20min后,加入70重量份乙醇和钛酸丁酯的混合液,其中,所述混合液中乙醇和钛酸丁酯的体积比为1:5,同时检测混合体系的ph值,并调节ph值至5,之后在100℃下搅拌60min,过滤、烘干后得到预处理后的原染料颗粒;

165.s2,制备插层复合物:按质量份,称取5份的高纯高岭土,并将所述高纯高岭土磨碎至<100um,按质量份,称取20份的ctab溶液,将磨碎后的高纯高岭土分散至所述ctab溶液中,所述ctab溶液中ctab和乙醇的质量比为1:10,之后在微波功率800w,温度90℃的条件下,搅拌进行插层反应3h,反应完成后过滤进行固液分离,将过滤得到的固体物质分散于去离子水中,配制成固含量10%的浆料,搅拌均匀后进行功率超声剥片,其中,功率超声剥片的条件为:超声频率30khz,超声功率300w,超声强度30w/cm2,超声时间30min;功率超声剥片完成后,将浆料过滤,得到片状的插层复合物;

166.s3,采用本技术图3~8所示的磨料机进行破碎,将经所述步骤s1预处理后的原染料、所述步骤s2制备得到的插层复合物、助剂和60%溶剂加入磨料机中,进行一阶段破碎,一阶段破碎在常压状态下进行,其中,所述溶剂为去离子水,所述溶剂的总添加量为所述步骤s1预处理后的原染料重量的10倍;此外,按重量份计,所述助剂包括:15份的分散剂、10份的表面活性剂和0.5份的杀菌剂;一阶段破碎的方式如下:打开所述气体通道5,调整所述磨料腔2和夹套3的位置,使得所述料口31位于所述磨料腔2和夹套3的上部,打开所述料口31,将物料添加至所述磨料腔2内,并加入所述磨料腔2总体积15%的磨料球41,之后关闭所述料口31,调整所述磨料腔2和夹套3的位置,使得所述磨料腔2的第一端略高于第二端,所述磨料腔2的中轴线与水平线之间的夹角约为35

°

;之后启动所述驱动装置6,通过所述驱动装置6带动所述磨料腔2在150r/min的转速下转动球磨0.5h,在此期间,所述夹套3基本保持静止、不转动;

167.之后关闭所述气体通道5,调整所述磨料腔2和夹套3的位置,使得所述料口31位于

所述磨料腔2和夹套3的正上侧,打开所述料口31,将剩余的溶剂加入磨料机中,之后打开所述气孔32上的阀门,将所述磨料腔2和夹套3内的气体抽出至所述磨料腔2和夹套3内的气压达到低真空状态,关闭所述气孔32上的阀门,进行二阶段破碎;

168.二阶段破碎过程如下:调整所述磨料腔2和夹套3的位置,使得所述磨料腔2的第一端和第二端基本处于水平的位置,所述磨料腔2的中轴线与水平线之间的夹角介于

±3°

之间;之后再次启动所述驱动装置6,通过所述驱动装置6带动所述磨料腔2在1200r/min的转速下转动球磨1h,在此期间,所述夹套3基本保持静止、不转动。

169.s4,将所述步骤s3得到的液体分散染料通过低压烘干得粉末状分散染料。

170.实施例3

171.一种分散染料的制备方法,包括步骤:

172.s1,原染料预处理:按重量份计,分别称取10份翠蓝60原染料和50份去离子水,将翠蓝60原染料和去离子水混合并研磨至混合物体系中颗粒物的平均粒径<1um后,移至容器中,加入0.01重量份的羟丙基纤维素,室温下机械搅拌10min后,加入30重量份乙醇和钛酸丁酯的混合液,其中,所述混合液中乙醇和钛酸丁酯的体积比为1:3,同时检测混合体系的ph值,并调节ph值至3,之后在80℃下搅拌30min,过滤、烘干后得到预处理后的原染料颗粒;

173.s2,制备插层复合物:按质量份,称取3份的高纯高岭土,并将所述高纯高岭土磨碎至<100um,按质量份,称取10份的ctab溶液,将磨碎后的高纯高岭土分散至所述ctab溶液中,所述ctab溶液中ctab和乙醇的质量比为1:3,之后在微波功率500w,温度70℃的条件下,搅拌进行插层反应2h,反应完成后过滤进行固液分离,将过滤得到的固体物质分散于去离子水中,配制成固含量5%的浆料,搅拌均匀后进行功率超声剥片,其中,功率超声剥片的条件为:超声频率10khz,超声功率200w,超声强度20w/cm2,超声时间40min;功率超声剥片完成后,将浆料过滤,得到片状的插层复合物;

174.s3,采用本技术图3~8所示的磨料机进行破碎,将经所述步骤s1预处理后的原染料、所述步骤s2制备得到的插层复合物、助剂和40%溶剂加入磨料机中,进行一阶段破碎,一阶段破碎在常压状态下进行,其中,所述溶剂为去离子水,所述溶剂的总添加量为所述步骤s1预处理后的原染料重量的3倍;此外,按重量份计,所述助剂包括:2份的分散剂、0.5份的表面活性剂和0.2份的杀菌剂;一阶段破碎的方式如下:打开所述气体通道5,调整所述磨料腔2和夹套3的位置,使得所述料口31位于所述磨料腔2和夹套3的上部,打开所述料口31,将物料添加至所述磨料腔2内,并加入所述磨料腔2总体积5%的磨料球41,之后关闭所述料口31,调整所述磨料腔2和夹套3的位置,使得所述磨料腔2的第一端略高于第二端,所述磨料腔2的中轴线与水平线之间的夹角约为15

°

;之后启动所述驱动装置6,通过所述驱动装置6带动所述磨料腔2在100r/min的转速下转动球磨1h,在此期间,所述夹套3基本保持静止、不转动;

175.之后关闭所述气体通道5,调整所述磨料腔2和夹套3的位置,使得所述料口31位于所述磨料腔2和夹套3的正上侧,打开所述料口31,将剩余的溶剂加入磨料机中,之后打开所述气孔32上的阀门,将所述磨料腔2和夹套3内的气体抽出至所述磨料腔2和夹套3内的气压达到低真空状态,关闭所述气孔32上的阀门,进行二阶段破碎;

176.二阶段破碎过程如下:调整所述磨料腔2和夹套3的位置,使得所述磨料腔2的第一

2007中的试验方法分别测试染料的高温分散性,试验结果见下表2:

200.表2高温分散性试验结果

201.测试样品来源实施例1实施例2实施例3对比例1对比例2分散性试验结果≥a/4≥a/4≥a/4≥c/4≥b/4

202.虽然本发明披露如上,但本发明并非限定于此。在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1