一种墨绿色活性染料混合物及其制备方法与流程

1.本发明涉及染料技术领域,尤其涉及墨绿色活性染料组合物、墨绿色活性染料及其 制备方法。

背景技术:

2.活性染料是一类能与纤维通过化学反应形成共价键的反应性染料,具有色谱齐全、 色泽鲜艳、匀染性好、工艺简便、价格便宜等诸多优点。近年来,随着人们环保意识的 增强以及生活水平的日益提高、人们对染色织物品质和类别要求的提高,更加青睐棉、 麻、蚕丝等天然纤维,而上染这些天然纤维的主要染料品种为活性染料,这使得活性染 料成为当今最重要的染料类别之一。

3.目前印染厂生产中常用黄、蓝等其他颜色的染料通过一定的比例调配成所需的墨绿 色,现有技术的配色组合不够同步,会出现色光难以控制的问题。

技术实现要素:

4.本发明实施例提供墨绿色活性染料组合物及其制备方法,为了改善墨绿色活性染料 染色色光难以控制的问题,目前市场上有与本发明相近的技术方案,但其配色组合同步 性不够好,依然会出现色光难以控制的问题。

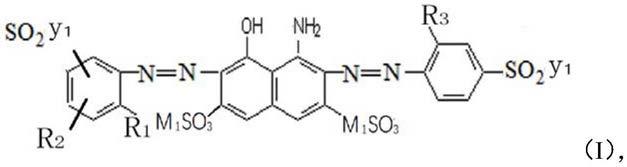

5.本发明的第一个目的在于提供一种墨绿色活性染料组合物,其技术点在于,包括 如式(ⅰ)所示的55-75质量份的组份a:

6.其中r1、r2、r3为-h、(c

1-c4) 的烷基、(c

1-c4)的烷氧基或-so3m1,y1为-ch=ch2或-c2h4oso3m1,m1为-h或碱金 属;

7.其中组份a为式(

ⅰ‑

1)、式(

ⅰ‑

2)、式(

ⅰ‑

3)、式(

ⅰ‑

4)、式(

ⅰ‑

5)、式(

ⅰ‑

6)、式(

ⅰ‑

7) 和式(

ⅰ‑

8)中的至少一种:

[0008][0009]

[0010][0011][0012][0013][0014][0015][0016]

和如式(ⅱ)所示的25-45质量份的组份b:

[0017]

其中r4为-h、(c

1-c4)的烷基、(c

1-c4)的烷氧基 或-so3m1;y2为-ch=ch2或-c2h4oso3m1;m1为-h或碱金属。

[0018]

其中组分b为式(

ⅱ‑

1)、式(

ⅱ‑

2)、式(

ⅱ‑

3)、式(

ⅱ‑

4)、式(

ⅱ‑

5)和式(

ⅱ‑

6)中的 至少一种:

[0019]

组份b可以在单体合成结束后,加入助剂,按照配比进行液态混合均匀后采用喷雾干燥 的方式得到所述的墨绿色活性染料。

[0032]

在本发明的实施例中,墨绿色活性染料的制备方法中混合方式也可为:包括将组份 a、组份b可以在单体单独干燥后,加入助剂,按照配比在混拼机中进行混合后得到所 述的墨绿色活性染料。

[0033]

本发明实施例采用的技术方案能够达到以下有益效果:

[0034]

本发明的活性墨绿染料可直接用于连续轧染墨绿色类染色生产,必要时可根据所需 要的颜色加入其他颜色的染料做微调,使色光调整变得容易,不仅能简化生产操作程序, 提高生产效率,而且还能减轻出现染色布面前后色差和左中右色差,提高染色的色光稳 定性,提高染色正品率。

具体实施方式

[0035]

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0036]

实施例1

[0037]

一种墨绿色活性染料组合物包括

[0038]

如式(

ⅰ‑

3)所示的65kg的组份a:

[0039][0040]

和如式(

ⅱ‑

3)所示的45kg的组份b:

[0041][0042]

和5kg的助剂。

[0043]

m1为-h或碱金属;以h还是金属原子存在对其染色性能并无影响,只是为了制备 方便,通常以碱金属盐的形式(如钠盐、钾盐形式,优选钠盐形式)制备,本领域普通 技术人员也可将其酸化成自由酸形式。

[0044]

按照上述组合物的配方,本发明墨绿色活性染料包括墨绿色活性染料组合物和助剂。

[0045]

其中,墨绿色活性染料中助剂包括助溶剂、分散剂、耐碱性助剂、防尘剂、表面活 性剂、缓冲剂、促染剂。

[0046]

本实施例的墨绿色活性染料的制备方法包括将组份a和组份b按照上述配比在混拼 机中进行混合后得到本实施例的墨绿色活性染料。

[0047]

实施例2

[0048]

一种墨绿色活性染料组合物包括

[0049]

如式(

ⅰ‑

1)所示的65kg的组份a:

[0050][0051]

和如式(

ⅱ‑

1)所示的35kg的组份b:

[0052][0053]

和5kg的助剂。

[0054]

m1为-h或碱金属;以h还是金属原子存在对其染色性能并无影响,只是为了制备 方便,通常以碱金属盐的形式(如钠盐、钾盐形式,优选钠盐形式)制备,本领域普通 技术人员也可将其酸化成自由酸形式。

[0055]

按照上述组合物的配方,本发明墨绿色活性染料包括墨绿色活性染料组合物和助剂。

[0056]

其中,墨绿色活性染料中助剂包括助溶剂、分散剂、耐碱性助剂、防尘剂、表面活 性剂、缓冲剂、促染剂。

[0057]

本实施例的墨绿色活性染料的制备方法包括将组份a和组份b按照上述配比在混拼 机中进行混合后得到本实施例的墨绿色活性染料。

[0058]

实施例3

[0059]

一种墨绿色活性染料组合物包括

[0060]

如式(

ⅰ‑

2)所示的75kg的组份a:

[0061][0062]

和如式(

ⅱ‑

2)所示的25kg的组份b:

[0063][0064]

和5kg的助剂。

[0065]

m1为-h或碱金属;以h还是金属原子存在对其染色性能并无影响,只是为了制备 方便,通常以碱金属盐的形式(如钠盐、钾盐形式,优选钠盐形式)制备,本领域普通 技术人员也可将其酸化成自由酸形式。

[0066]

按照上述组合物的配方,本发明墨绿色活性染料包括墨绿色活性染料组合物和助

剂。

[0067]

其中,墨绿色活性染料中助剂包括助溶剂、分散剂、耐碱性助剂、防尘剂、表面活 性剂、缓冲剂、促染剂。

[0068]

本实施例的墨绿色活性染料的制备方法包括将组份a和组份b按照上述配比进行液 态混合均匀后采用喷雾干燥的方式得到本实施例的墨绿色活性染料。

[0069]

测试例1

[0070]

本发明新产品活性墨绿与传统拼色墨绿的试验对比:

[0071]

实验室轧染方法测试:

[0072]

1、织物:20sx16

s 128

×

60纯棉纱卡(经烧毛、煮漂、丝光等预处理)

[0073]

2、染液组成:活性染料20g/l

[0074]

3、操作:

[0075]

①

浸轧、烘干:调整轧车轧余率为60-65%;浸轧时棉纱卡正面朝下进入轧车;标样及 试样各浸轧三块布样,做好标记,悬挂于70-75℃的烘箱中干燥8分钟。

[0076]

②

浸固色液:布样浸固色液2秒钟后正面朝上平摊于双层薄膜中,用玻璃棒轻轻刮去薄 膜中的气泡和多余的固色液,使样布带液量约为90%。

[0077]

③

汽蒸:将薄膜试样置于160℃的烘箱中,从玻璃门外观察薄膜起泡开始计时,60秒后 立即取出薄膜试样放入冷水中,并将布样从薄膜中取出放入冷水中。

[0078]

④

清洗:温水洗、皂煮(浴比1︰100,时间3分钟)、清水洗,用轧车轧去多余的水份, 烘干(熨烫时正面朝下,熨烫反面,缓慢熨干)。

[0079]

试验结果如下:

[0080][0081]

色牢度测试标准:

[0082]

染料染色标准深度色卡——gb/t 4841.1-19841/1

[0083]

耐洗色牢度——gb/t 3921-2008

[0084]

耐汗渍色牢度——gb/t 3922-1995

[0085]

耐摩擦色牢度——gb/t 3920-2008

[0086]

耐氯化水色牢度——gb/t 8433-1998(有效氯溶液为20mg/l)

[0087]

耐人造光色牢度——gb/t 8427-2008(方法三,氙弧灯)

[0088]

测试例2

[0089]

本发明活性墨绿与传统拼色活性墨绿在工厂实际生产中的试验对比:

[0090]

连续轧染方法测试染色的色光稳定性:

[0091]

1、织物(半制品):47英寸20sx16

s 128

×

60纯棉纱卡(经烧毛、煮漂、丝光等预处 理)

[0092]

2、染液组成:活性染料 20g/l

[0093]

3、固色液组成:氯化钠 200g/l

[0094]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

碳酸钠 20g/l

[0095]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

氢氧化钠 5g/l

[0096]

4、轧染工艺:半制品布

→

浸轧染液

→

烘干

→

浸轧固色液

→

汽蒸

→

水洗

→

皂洗

→

水洗

→

烘 干。

[0097]

试验结果如下:

[0098][0099]

(datacolor 600电脑测色仪测色de值越大表示色差越大)

[0100]

从实际应用的检测数据看,本发明的活性墨绿轧染布面前后色差、左中右色差具有明 显改善。

[0101]

本发明与传统三种染料拼墨绿色方法生产墨绿色染色相比,本发明的活性灰染料可 直接用于墨绿色类染色生产,再根据所需要的颜色加入其他颜色的染料做微调,使色光 调整变得容易,不仅能简化生产操作程序,提高生产效率,而且还能减轻出现染色布面 前后色差和左中右色差,提高染色的色光稳定性,提高染色正品率。

[0102]

以上所述仅为本发明的实施例而已,并不用于限制本发明。对于本领域技术人员来 说,本发明可以有各种更改和变化。凡在本发明的精神和原理之内所作的任何修改、等 同替换、改进等,均应包含在本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1