一种生产骨明胶的浸酸方法与流程

1.本发明属于骨明胶生产技术领域,具体涉及一种骨明胶生产中的浸酸方法。

背景技术:

2.现有的对于明胶用骨类原料的处理方法中,主要包括砸骨、脱脂、分选、浸酸、浸灰以及中和水洗等工序。其中浸酸工序是将骨粒转化成所需的骨素的过程。浸酸工序除去脱脂骨中的矿物质和其他盐类,同时游离出胶原骨胶,即生成骨素,骨素的主要成分是胶原,也含有粘多糖和少量的其他蛋白质等。

3.目前在以骨粒为原料生产明胶时,浸酸工序一般是采用浓盐酸。根据工艺要求,并按照环境温度配制成不同浓度的稀盐酸,之后加入到装有固定质量骨粒的浸酸罐中,采取连续浸酸,直到骨粒中的无机物被去除,得到合格的骨素。浸酸合格的骨素之后进入浸灰工序处理。

4.采用盐酸进行浸酸,在生产过程中发现存在以下问题:

5.一、盐酸易挥发腐蚀环境,生产过程中只要有盐酸的地方就有挥发出来氯化氢气体,对设备、管道造成一定程度的腐蚀;

6.二、盐酸属于强酸,会对产品的质量产生影响;由于明胶是胶原蛋白水解而成,受到酸度影响,对明胶粘度和收率都有一定影响,酸度越大,明胶粘度影响越大,明胶收率更不易控制;

7.三、盐酸中氯离子对环保有影响,因盐酸与骨粒中无机物反应生成的氯化物会溶于水中,会产生大量的含氯化物的废水,随着环保排放标准的提高,采用盐酸浸酸生产明胶将面临极大的难题。

8.基于以上原因,有必须开发一种新的生产骨明胶的浸酸方法,以期解决现有骨明胶行业中的以上问题。

技术实现要素:

9.本发明主要解决的技术问题是提供一种生产骨明胶的浸酸方法,该方法提高了明胶的质量,且可以实现资源的回收再利用,减少环境污染。

10.为解决上述技术问题,本发明提供了一种生产骨明胶的浸酸方法,所述方法采用磷酸对脱脂骨料进行浸酸,所述磷酸为食品级浓磷酸,优选浓磷酸的质量百分比浓度为85%。

11.作为本发明一种优选的实施方案,使用的浸酸装置包括依次串接的新酸罐、一级次新酸罐、二级次新酸罐、三级次新酸罐和钙水罐;其中新酸罐采用的新鲜磷酸的质量百分比浓度为8~9%。

12.进一步优选地,所述新酸罐中的新鲜磷酸的质量百分比浓度为8.5%。在浸酸时,将浓度为85%的浓磷酸配制成质量百分比浓度为8.5%的磷酸即新鲜磷酸使用,将配制的浓度为8.5%的新鲜磷酸加入新酸罐中。

13.更优选地,所述一级次新酸罐中磷酸的质量百分比浓度为6~7%,所述二级次新酸罐中磷酸的质量百分比浓度为5~6%,所述三级次新酸罐中磷酸的质量百分比浓度为1.2~5%,所述钙水罐中磷酸的质量百分比浓度为0.2~1.2%。配制好的新鲜磷酸先加入新酸罐中,浸酸采用逆流浸渍原理,新酸罐中的酸依次从新酸罐逆流至一级次新酸罐、二级次新酸罐、三级次新酸罐和钙水罐。新骨料接触的是钙水罐中浓度更低的稀酸,新酸罐中浓度较高的新鲜磷酸与几乎完全脱去矿物质的骨素接触,从新酸罐出来的合格骨素进入下道工序即浸灰工序。

14.作为本发明一种优选的实施方案,所述新酸罐、一级次新酸罐、二级次新酸罐、三级次新酸罐和钙水罐中物料的装填量为8~12kg/罐。

15.进一步优选地,所述新酸罐、一级次新酸罐、二级次新酸罐、三级次新酸罐和钙水罐中物料的装填量为10kg/罐。

16.作为本发明一种优选的实施方案,所述浸酸处理时间为5天。

17.优选地,浸酸物料在所述新酸罐、一级次新酸罐、二级次新酸罐、三级次新酸罐和钙水罐中各浸酸一天。

18.作为本发明一种优选的实施方案,所述方法还包括对钙水的处理,钙水的处理包括:向所述钙水中加入氢氧化钙乳液,混合液ph值达到4.0时,停止添加氢氧化钙乳液,静置、固液分离,得到的固体为磷酸氢钙湿品,经干燥获得磷酸氢钙产品。

19.进一步地,所述固液分离后的液体处理后循环利用。

20.作为一种优选的实施方案,所述磷酸氢钙产品为饲料级磷酸氢钙,其中p的质量百分比含量≥16%。

21.本发明采用的浸酸工艺即为现有浸酸常用的连续浸酸工艺。浸酸装置包括依次串联的多个酸罐,包括新酸罐、一级次新酸罐、二级次新酸罐、三级次新酸罐及末尾的钙水罐,浸酸采用逆流浸渍原理,新骨料接触的是钙水罐中的稀酸,新酸罐中浓度高的新酸与几乎完全脱去矿物质的骨素接触。新酸罐中的骨素经检测合格后,进入下道工序,即浸灰工序。

22.采用本发明方法,浸酸工序生产的骨素不毛不烂,在不同周期有不同的柔韧性及具有半透明性,是明胶生产的良好中间体。用磷酸生产明胶还具有骨耗低,废液中总氮低的优点。用磷酸作为浸酸试剂生产明胶产生的副产品磷酸盐可全部回收,作为商品销售创造价值,不仅不产生污染问题,还产生了一定的经济效益,而用盐酸浸酸生产产生的副产品中氯化物无法回用,全部流失,与水一起排放,还造成了环境污染。

23.采用本发明的浸酸方法,最终生产的明胶粘度在80~90厘丝,冻力为200~240克,透光率好,比采用盐酸浸酸时生产的明胶质量更好且更稳定。本发明的浸酸方法,采用磷酸进行浸酸骨粒生产明胶,提高了明胶的质量,降低了产品的成本,还可以减少水资源浪费,实现资源的回收再利用。

附图说明

24.图1是本发明实施例1采用的浸酸装置示意图。

具体实施方式

25.下面将结合具体实施方案对本发明的技术方案进行清楚、完整的描述。但是本领

域技术人员应当理解,下文所述的实施方案仅用于说明本发明,而不应视为限制本发明的保护范围。基于本发明中的实施方案,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施方案,例如修改、替换后得到的实施方案,都属于本发明保护的范围。

26.下述实施例中所使用的实验方法如无特殊说明,均为常规方法;所用的原料、试剂、仪器等如无特殊说明,均可通过商业途径获得。

27.实施例1

28.本实施例提供了一种骨明胶生产中的浸酸方法,采用的是现有工业生产中常用的骨粒,经过了脱脂处理,之后用于浸酸。

29.在本实施例中,磷酸采用的是质量百分比浓度为85%的食品级浓磷酸,配制成8.5%的稀磷酸后使用,使用当量与盐酸浸酸时相同。

30.采用的浸酸装置见图1所示,包括依次串接的新酸罐1、一级次新酸罐2、二级次新酸罐3、三级次新酸罐4和钙水罐5,配制好的质量百分比浓度为8.5%的新鲜磷酸从新酸罐1的顶部加入,新酸罐1中的酸经新酸罐1的底部、再经一级次新酸罐2的顶部进入一级次新酸罐2内,依次类推。浸酸采用逆流浸渍原理。

31.一级次新酸罐2中磷酸的质量百分比浓度为6~7%,二级次新酸罐3中磷酸的质量百分比浓度为5~6%,三级次新酸罐4中磷酸的质量百分比浓度为1.2~5%,钙水罐5中磷酸的质量百分比浓度为0.2~1.2%。

32.浸酸物料在新酸罐1、一级次新酸罐2、二级次新酸罐3、三级次新酸罐4和钙水罐5中各浸酸一天。各罐的装料量按照10千克/罐装料。浸酸日期最早的罐子,其中酸溶液的含酸量最高、比重最小,按照浸酸日期的先后顺序逐个将酸液从浸酸日期早的浸酸罐循环入浸酸日期晚的浸酸罐,新酸注入的浸酸罐即新酸罐1是浸酸日期最早的浸酸罐,依此形成完全逆流浸酸。

33.新鲜磷酸注入到新酸罐1中,待达到一定的液位后(一般淹没骨粒10-20公分),调整流量,使新酸罐1中的酸液流入一级次新酸罐2中,当一级次新酸罐2的液面达到一定位置时,同样调整流量,使一级次新酸罐2中的酸液流入二级次新酸罐3中,依此类推,直至循环到钙水罐5。当钙水罐5中含酸量达到0-1.2%的工艺要求时,将其中的酸液即钙水输送至指定钙水储罐。

34.之后对钙水中的磷酸盐进行回收,具体为:把氢氧化钙乳液缓慢加入钙水中,边添加边搅拌,当混合液的ph值达到4.0时,停止加入氢氧化钙乳液,静置1小时,然后过滤得到固体,固体在105℃烘箱中烘干,即为饲料级磷酸氢钙。滤出的液体经超滤膜和反渗透处理得到中水再循环利用。

35.得到的饲料级磷酸氢钙产品指标如下表1。

36.表1

37.名称水分(质量%)含磷(质量%)备注磷酸氢钙≤12≥16为饲料级磷酸氢钙

38.浸酸得到的骨素中无硬心,且富有弹性,骨料成熟度好。

39.骨素采用常规的方法进行水洗,退酸水洗合格后,将骨素出料给下个工序(即浸灰工序)。之后按照现有常规方法制得了明胶成品。

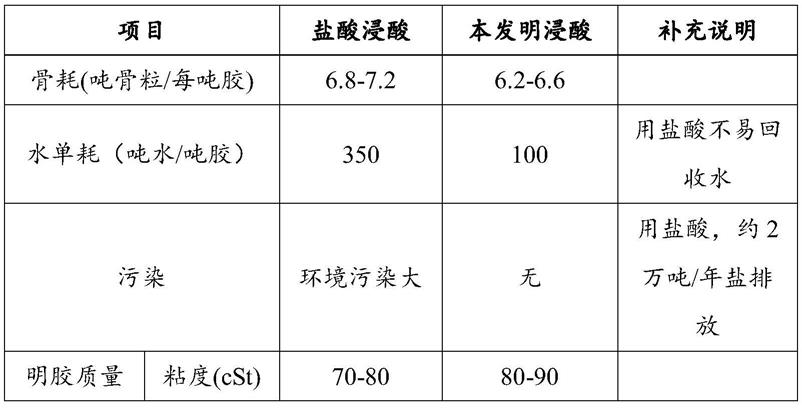

40.对采用本发明浸酸方法得到的骨素制备明胶和采用现有的盐酸浸酸法得到的骨素制备明胶进行了比较,具体见下表2。

41.表2

[0042][0043][0044]

由上表1和表2可见,采用本发明的浸酸工艺,可以明显降低骨耗,用水量显著降低,也减轻了环境污染。并且得到的明胶产品质量好,粘度、冻力和透光率指标均优于盐酸浸酸工艺制得的明胶。且可以副产得到饲料级的磷酸氢钙产品,进一步提供了经济效益。得到的中水可以循环利用,不产生环境污染问题。

[0045]

虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1