一种可水褪的水性保护油墨及其制备方法与流程

1.本发明涉及水性保护油墨技术领域,尤其涉及一种可水褪的水性保护油墨及其制备方法。

背景技术:

2.伴随着5g时代的来临,手机、平板电脑等对信号的要求越来越高,玻璃、陶瓷和聚碳酸酯类复合板等非金属材料成了这类电子产品的首选材料。而智能化电子产品对屏幕分辨率要求非常高,从而对材料的外观要求非常高。在实际制程环节中,划伤是造成这一类非金属材料不良率上升的主要原因。这就需要一种保护油墨来对底材加工制程进行保护。一般采取的方法是印刷或喷涂一层保护油墨,后期再将油墨去除。

3.现在市场上采用的保护油墨主要分为两种:溶剂型和uv型。溶剂型油墨,含有大量易挥发溶剂,对生产环境的污染性较大,与现在环保要求相悖。uv型保护油墨,需要利用专业的uv固化设备,随涂覆后的油墨进行uv固化,增加了生产成本,还存在后期难以脱掉油墨的问题,一般需要在浓度为5%以上的naoh溶液中浸泡或超声脱膜,有的还需要将碱液加热到70-90℃才可脱膜,效率较低。且脱膜时碱液会造成环境的污染。目前市场上也有水溶性的保护油,但脱膜过程仍需要碱液溶解、超声溶解或热水浸泡,仍不能实现常温下的水溶。

4.因此,研发一种易水溶脱膜且性能优良的水性保护油墨是本领域技术人员亟待解决的技术问题。

技术实现要素:

5.本发明的目的是克服现有技术的不足,提供一种可水褪的水性保护油墨及其制备方法,该水性保护油墨实现了常温水冲脱膜,脱膜时间短,脱膜后底材表面无残留油墨。且该保护油墨可直接加水进行丝网印刷、喷涂、辊涂等工艺操作,形成的保护膜耐高温,经测试,维持200℃两小时以上保护膜无龟裂,无脱落,呈现出制备油墨时加入颜料的颜色。

6.本发明的技术方案如下:

7.首先提供一种可水褪的水性保护油墨,该油墨按重量百分比包括以下组分:

8.水性树脂:50%-70%;

9.水性流平剂:0.3%-2%;

10.水性消泡剂:0.3%-2%;

11.水性润湿剂:0.3%-2%;

12.水性消光粉:3%-10%;

13.填料:5%-10%;

14.颜料:0.1%-0.5%;

15.水:5%-30%;

16.助溶剂:0-10%。

17.优选地,所述水性树脂为:水性聚丙烯酸、水性饱和聚酯或水性聚氨酯中的一种或

多种。

18.优选地,所述水性聚丙烯酸为:丙烯酸树脂乳液、丙烯酸树脂水溶液或丙烯酸树脂分散体中的一种或多种;

19.优选地,所述水性消光粉的粒径为3-10μm。

20.优选地,所述所述填料为滑石粉、高岭土、膨润土、硫酸钡、碳酸钙中的一种或几种。

21.优选地,所述助溶剂为丙二醇甲醚醋酸酯、正丁醇或乙二醇单丁醚中的一种或多种。

22.优选地,所述水性消泡剂为有机硅类消泡剂,所述水性润湿剂为非硅类润湿剂。

23.本发明还提供一种如上所述的可水褪的水性保护油墨的制备方法,其包括以下步骤:

24.将水性树脂、水性流平剂、水性消泡剂、水性润湿剂、颜料、水和助溶剂以第一转速搅拌第一时间使其混合均匀,得到初级分散液;

25.在第二转速下搅拌加入填料,并搅拌第二时间;

26.在第三转速下搅拌加入水性消光粉,并搅拌第三时间,得到中级分散液;

27.将得到的中级分散液利用三辊机进行研磨至细度<5μm,得到成品水性保护油墨。

28.优选地,所述第一转速为480-520r/min,所述第二转速为380-420r/min,所述第三转速为540-580r/min,所述第一时间和第二时间均为8-15min,所述第三时间为45-65min。

29.优选地,在第三转速下搅拌加入水性消光粉并搅拌第三时间的过程中,控制分散液温度在40℃以下。

30.采用上述方案,本发明的可水褪的水性保护油墨及其制备方法具有以下有益效果:

31.本发明的可水褪的水性保护油墨适用于多种承印底材,固化速度快,且经实验检测形成的油墨保护膜层可承受200℃高温两小时以上,油墨保护膜表面无龟裂、无脱落,且无变色,较现有技术的保护油墨具有更优的性能。

32.本发明的可水褪的水性保护油墨脱膜时直接将涂有油墨保护膜的底材放入自来水下,常温冲洗5-20s,即可将油墨保护膜完全溶解脱去,底材表面无残留油墨,且本发明的油墨保护膜脱落时为溶解性脱落,不会成片脱落而堵塞水槽。

33.本发明的可水褪的水性保护油墨所需原料均为市场上容易购买得到的材料,配比过程简单易操作,适于工业化生产。

34.本发明的可水褪的水性保护油墨的制备方法制备条件温和,无需借助特殊的专业设备,制备过程环保无污染。

具体实施方式

35.为了对本发明的技术特征、目的和效果有更加清楚的理解,现详细说明本发明的具体实施方式。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.本发明的可水褪的水性保护油墨,包括:50%-70%重量份的水性树脂、0.3%-2%

重量份水性流平剂、0.3%-2%重量份的水性消泡剂、0.3%-2%重量份的水性润湿剂、3%-10%重量份的水性消光粉、5%-10%重量份的填料、0.1%-0.5%重量份的颜料、5%-30%重量份的水和0-10%重量份的助溶剂。

37.本发明中的水性树脂是水性保护油墨的主要成分,通过加热固化附着于底材上,该材料的选用决定了热固化后产品的基本性能,如柔韧性、附着力以及耐老化性能等等。综合考虑以上因素,本发明中的水性树脂,可以为水性聚丙烯酸、水性饱和聚酯或水性聚氨酯中的一种或多种。其中优选为水性聚丙烯酸类,如丙烯酸树脂乳液、丙烯酸树脂水溶液或丙烯酸树脂分散体等。其中,更优选的,所水性树脂选用丙烯酸树脂分散体,其加工简单,且施工范围广,可喷涂可丝印也可辊涂。

38.流平剂可提高油墨涂膜的流平形,本发明的水性流平剂可以是有机硅类流平剂,优选为迪高tego410、tego450或毕克byk-341、byk-344、byk-348,也可是非硅类流平剂,优选为byk-381、efka-3580中的一种或者两者的混合。其中,本发明的水性流平剂优先选用非硅类流平剂,其相比硅类流平剂,不会引起表面缺陷,如缩孔和针眼等,平坦性好。

39.消泡剂用来消除水性油墨中的泡沫,本发明的水性消泡剂可以是有机硅类消泡剂,优选为迪高tego-foamex825、tego-foamex810、tego-airex901w、tego-airex902w或毕克byk-023、byk-028中的一种或者几种的混合,也可是非硅类消泡剂,优选为迪高tego-foamex k3、tego-foamex 845中的一种或者几种混合。本发明的水性消泡剂优先选用有机硅类消泡剂,有机硅消泡剂消泡速度快,油墨面破泡之后表面平整度优异。

40.由于水性油墨的表面张力大于底材,常会出现涂层在快速铺展或喷涂的过程中界面断层、漏底等现象,加入水性润湿剂后,使水性油墨在运动时仍可很好地润湿底材,帮助涂膜流平铺展渗透,且不影响附着力。本发明的水性润湿剂可以是有机硅类润湿剂,优选为迪高tego wet kl 245、tego wet270、tego 4200中的一种或者几种混合,也可是非硅类润湿剂,优选为迪高tego wet500、毕克byk-185中的一种或者两种的混合。本发明的水性润湿剂优先选用非硅类润湿剂,非硅类润湿剂具有较高的相容性,尤其对纯净水和助溶剂具有较高的相容性。

41.本发明的水洗消光粉为acematt 3300、acematt ok520或acematt ts100中的一种或者几种的混合。其中,所述水洗消光粉的粒径控制在3-10μm,此范围内微粒径的水性消光粉有利于水性油墨的分散以及分散后的施工效果,粒径过细(<1um)不易分散,尤其在水性条件下,水性消光粉容易抱团,过粗(>10um)不利于油墨施工,会出现油墨表面不平整,附着力下降等异常。

42.本发明的填料为滑石粉、高岭土、膨润土、硫酸钡、碳酸钙中的一种或多种的混合。该填料的添加起到提高油墨耐磨性的作用,本发明中优选为滑石粉(含水硅酸镁)。滑石粉在水性条件下相容性较好,其粒径小,吸油吸水率较低,利于分散,且不容易团聚结坨;物美价廉,可有效控制制造成本。

43.本发明中还添加一定量的颜料,以减少背光源组件可能产生的色差,颜料可以为蓝色、绿色、黄色、红色或黑色等,优选为蓝色颜料。

44.本发明中将水作为溶剂,使得水性油墨具有显著的环保安全特点:安全、无毒无害、不燃不爆,几乎无挥发性有机气体产生。

45.本发明中还可加入一定量的助溶剂,帮助混合溶解均匀,加强水性油墨分散体系

的稳定性。该助溶剂可选用pma(丙二醇甲醚醋酸酯)、正丁醇和防白水(乙二醇单丁醚)中的一种多几种混合。

46.本发明的可水褪的水性保护油墨的制备方法包括:

47.步骤1、将重量百分比为50%-70%的水性树脂、0.3%-2%的水性流平剂、0.3%-2%的水性消泡剂、0.3%-2%的水性润湿剂、5%-10%的颜料、5%-30%水和0-10%的助溶剂混合,以480-520r/min转速搅拌8-15min使其混合均匀,得到初级分散液;

48.步骤2、在380-420r/min转速下搅拌加入5%-10%填料,并搅拌8-15min;

49.步骤3、在540-580r/min转速下搅拌加入3%-10%水性消光粉,并搅拌45-65min,得到中级分散液,该过程中控制分散液温度在40℃以下,防止出现凝胶;

50.步骤4、将得到的中级分散液利用三辊机进行研磨至细度<5μm,得到成品水性保护油墨。

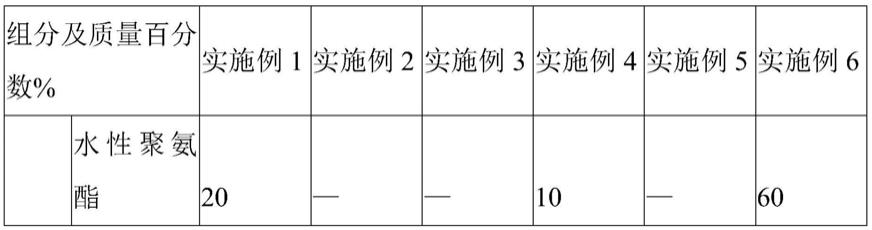

51.本发明提供了实施例1-6,分别称取表1中各重量份的组分,通过以上制备方法制得水性保护油墨。

52.表1

53.[0054][0055]

将制备得到水性油墨,按比例加水后利用丝网印刷、喷涂或辊涂工艺涂于底材上(一般丝网印刷需加入10-20%wt份的水,辊涂和喷涂加入80-120%wt份的水),底材可以是玻璃、蓝宝石、陶瓷、pet、pc、pmma等,涂完水性油墨的底材于80℃下烘干20-30min,底材表面固化形成油墨膜层。实施例1-6中均加入15%wt份水,丝网印刷于玻璃表面,80℃下烘干30min成膜,然后统一进行项目测试。

[0056]

表2 为表1中实施例的测试项目及测试结果。

[0057]

表2

[0058][0059]

(1)附着力测试过程如下:

[0060]

将固化完油墨膜层的底材平铺在桌面上,并保持油墨膜面的清洁,用百格刀在膜面上划10

×

10个1mm

×

1mm百格,并将百格处的碎屑擦除;将3m600胶按压在百格膜面上10s左右,沿底材面上垂直用力迅速拉起,连续3~5次拉扯,观察膜层的掉粉情况,并依次判断油墨膜层的附着力好坏,结果以分数表示。附着力评判标准为:百格处无任何掉粉,等级为5b;百格区内掉粉区域≤5%,等级为4b;百格区掉粉区域面积在5%~15%,等级为3b;百格区掉粉面积在15%~35%,等级为2b;百格区掉粉面积在35%~65%,等级1b;百格区内出现大面积掉膜现象,去掉膜面积大于65%,等级为0b。本发明的6个实施例中,附着力等级均达到5b的优级等级。

[0061]

(2)温度测试过程如下:

[0062]

将固化好油墨膜层的底材放置到可调温度的烤箱中,从温度80℃开始,依次以10℃往上叠加调高温度,每个区间烘烤时间为30min,烘烤完之后观察膜层表面性状。耐温测试评判标准如下:膜层无颜色变化(本发明的实施例中标准是透明蓝色状),判定可耐温度;出现膜层颜色发黄,龟裂,常温水侵泡不可褪膜等异常现象,判定不耐此温度。本发明的6个实施例中,可耐温度均达到200℃以上,油墨膜层表面无龟裂、无脱落、膜层无颜色变化,呈现出制备油墨时加入颜料的颜色。

[0063]

(3)脱膜测试过程:

[0064]

将固化好油墨膜层的底材放置到自来水槽中,采用电子秒表计时,记录油墨膜层完全褪去所需要的时间,观察底材上是否残留或油墨印记。脱膜测试评判标准:油墨膜层迅速脱落,底材上无任何膜层残留迹象以及水褪之后的雾影。本发明的6个实施例中,油墨膜层在常温自来水下冲洗后,彩色油墨完全溶解于水中而脱落,不会出现成片脱落的现象,底材表面无残留、无痕迹、露出被保护底材原本表面状态,即完全脱去,冲洗时间均在5-15s之间。无需通过超声或加热脱膜,脱膜性能远远高于现有技术中的水性油墨。

[0065]

对比例1

[0066]

按重量百分比计,取水性聚氨酯80%,水性流平剂1.5%,水性消泡剂:1.5%;水性润湿剂:0.5%;水性消光粉:3%;填料:2%;颜料:0.1%;水:5%;助溶剂:6.4%,按本发明的制备发明制得水性油墨,加入20%质量份水,丝网印刷于玻璃表面,80℃下烘干20min成膜,然后进行以上项目测试,测试条件与方法与实施例1-6相同,附着力5b,承受温度250℃,

常温自来水下冲洗1min可脱膜。其油墨膜层的附着力和承受温度均达到要求,但脱膜时间较长。

[0067]

对比例2

[0068]

按重量百分比计,取丙烯酸树脂分散体40%,水性流平剂0.8%,水性消泡剂:0.3%;水性润湿剂:0.3%;水性消光粉:8%;填料:10%;颜料:0.5%;水:32%;助溶剂:8.1%,按本发明的制备发明制得水性油墨,加入10%质量份水,丝网印刷于玻璃表面,80℃下烘干35min成膜,然后进行以上项目测试,测试条件与方法与实施例1-6相同,附着力3b,承受温度180℃,常温自来水下冲洗10s可脱膜。其油墨膜层的脱膜时间达到要求,但附着力较差,承受温度较低。

[0069]

综上所述,本发明的可水褪的水性保护油墨在常温自来水下冲洗即可脱膜,脱膜时间短,无残留,适用工艺广泛,成膜后耐高温性能好。本发明的制备方法,制备过程环保无污染,配比过程简单易操作,适于工业化生产。

[0070]

以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1