一种低温固化、哑光型的阴极电泳涂料及其制备方法与流程

1.本发明属于涂料技术领域,特别涉及一种低温固化、哑光型阴极电泳涂料及其制备方法。

背景技术:

2.阴极电泳涂料具有上膜均匀、耐腐性良好、低voc、运输存储便利等优点,因而在金属器件加工领域具有广阔的应用场景。在一些特殊应用场景中,如汽车配件,由于底材的耐高温性能较差抑或出于节能环保的目的,要求阴极电泳涂料具备哑光效果的同时尽量降低烘烤温度。当前,哑光型阴极电泳涂料的烘烤温度大多在170℃以上,如专利公开号为cn 112266714a的发明专利公开了一种环氧改性超哑光丙烯酸涂料,其所需烘烤温度为180℃;又如专利公开号为cn 103146295a的发明专利公开了一种哑光阴极电泳涂料,其所需烘烤温度更是达到190℃以上。因此,开发一种固化温度较低的哑光型阴极电泳涂料具有重要的实用价值。

技术实现要素:

3.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种低温固化、哑光型阴极电泳涂料及其制备方法,本发明提供的阴极电泳涂料具有较低的固化温度以及哑光的效果。

4.本发明的第一方面提供一种阴极电泳涂料,所述阴极电泳涂料包括组分:封闭型异氰酸酯固化剂和环氧改性主体树脂;所述封闭型异氰酸酯固化剂包括组分:异氰酸酯、封闭剂a和封闭剂b,所述封闭剂a包括n-甲基二乙醇胺、n-甲基乙酰胺、甲乙酮肟、正丁醇、环己醇和异辛醇中的至少一种,所述封闭剂b包括异丙醇、1,2-丙二醇、叔丁醇、乙二醇乙醚和二乙二醇乙醚中的至少一种;所述环氧改性主体树脂包括组分:环氧树脂、有机胺a和有机胺b,所述有机胺a包括二乙醇胺、n-甲基乙酰胺、二乙烯三胺和三乙烯四胺中的至少一种,所述有机胺b包括三乙醇胺、n-甲基二乙醇胺、n,n-二甲基乙酰胺和1-甲酰基吡咯烷中的至少一种。

5.优选地,所述异氰酸酯、封闭剂a和封闭剂b的摩尔比为1.0:1.0:(0.5-1.0)。

6.优选地,所述环氧改性主体树脂还包括组分:二聚酸;所述环氧树脂、二聚酸、有机胺a和有机胺b的摩尔比为1.0:(0.1-0.5):(0.2-0.5):(0.5-1.0)。

7.本发明的第二方面提供本发明所述的阴极电泳涂料的制备方法,包括以下步骤:

8.将所述封闭型异氰酸酯固化剂、所述环氧改性主体树脂和辅助剂混合,得到乳液;

9.将所述环氧改性主体树脂和辅助剂混合,得到色浆;

10.将所述乳液和所述色浆混合,得到所述阴极电泳涂料。

11.优选地,所述封闭型异氰酸酯固化剂的制备方法,包括以下步骤:

12.将所述异氰酸酯和所述封闭剂a混合,在60-80℃下反应60-120min,再加入所述封闭剂b,在60-80℃下反应60-120min,制得所述封闭型异氰酸酯固化剂。

13.优选地,所述环氧改性主体树脂的制备方法,包括以下步骤:

14.将所述环氧改性主体树脂和所述二聚酸混合,在120-160℃下反应60-120min,再加入所述有机胺a,在60-90℃下反应60-120min,然后加入所述有机胺b,在60-90℃下反应60-120min,制得所述环氧改性主体树脂。

15.优选地,所述辅助剂包括助溶剂、有机酸、催干剂、颜料、填料和水。

16.优选地,所述乳液的具体制备过程,包括以下步骤:

17.将所述环氧改性主体树脂和所述助溶剂混合,搅拌10-30min;加入所述封闭型异氰酸酯固化剂,搅拌10-30min;加入所述有机酸,搅拌30-60min;加入所述催干剂、搅拌10-30min;加入所述水,搅拌60-120min,制得所述乳液。

18.优选地,在所述乳液的具体制备过程中,添加的各组分的重量份数如下:环氧改性主体树脂50-60份、助溶剂3-5份、封闭型异氰酸酯固化剂5-10份、有机酸5-8份、催干剂1-3份、水14-36份。

19.优选地,在所述乳液的具体制备过程中,控制体系温度在30-40℃。

20.优选地,所述色浆的具体制备过程,包括以下步骤:

21.将所述环氧改性主体树脂和所述助溶剂混合,研磨10-30min;加入所述有机酸和所述水,研磨10-30min;加入所述颜料和所述填料,研磨120-240min,制得所述色浆。

22.优选地,在所述色浆的具体制备过程中,添加的各组分的重量份数如下:环氧改性主体树脂20-30份、助溶剂3-5份、有机酸8-12份、水20-53份、颜料5-10份、填料11-23份。

23.优选地,在所述色浆的具体制备过程中,控制体系温度在25-35℃。

24.优选地,所述助溶剂包括乙二醇丁醚、二乙二醇丁醚、丙二醇苯醚、乙二醇叔丁醚和二乙二醇叔丁醚中的至少一种;所述有机酸包括甲酸、冰乙酸、乳酸和氨基磺酸中的至少一种;所述催干剂包括硝酸铋、乳酸铋、氢氧化铋、二丁基氧化锡和二月桂酸二丁基锡中的至少一种;所述颜料包括锌白、钛白、炭黑和酞菁蓝中的至少一种;所述填料包括高岭土、硅藻土、蒙脱土、水滑石和气相二氧化硅中的至少一种。

25.相对于现有技术,本发明的有益效果如下:

26.本发明通过封闭型异氰酸酯固化剂、环氧改性主体树脂赋予阴极电泳涂料低温固化和哑光特性,本发明阴极电泳涂料在140℃左右时可完全固化,固化后形成的漆膜具有哑光效果,60度光泽仪检测的光泽度小于15,另外漆膜还具有良好的柔韧性,耐丙酮擦拭性和抗冲击性。

具体实施方式

27.为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

28.以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

29.实施例1

30.一种阴极电泳涂料,包括独立储存的乳液和色浆,乳液包括封闭型异氰酸酯固化剂、环氧改性主体树脂和辅助剂,色浆包括环氧改性主体树脂和辅助剂。

31.本实施例中的封闭型异氰酸酯固化剂的制备方法,包括以下步骤:

32.取摩尔比为1.0:1.0:1.0的异氰酸酯、n-甲基乙酰胺及叔丁醇,先将异氰酸酯和n-甲基乙酰胺混合,在80℃下反应60min,再加入叔丁醇在80℃下反应60min,制得封闭型异氰酸酯固化剂。

33.本实施例中的环氧改性主体树脂的制备方法,包括以下步骤:

34.取摩尔比为1.0:0.5:0.2:1.0的环氧树脂、二聚酸、n-甲基乙酰胺及n,n-二甲基乙酰胺,先将环氧树脂和二聚酸混合,在160℃下反应120min,再加入n-甲基乙酰胺在90℃下反应120min,最后加入n,n-二甲基乙酰胺在90℃下反应120min,制得环氧改性主体树脂。

35.本实施例中的乳液的制备方法,包括以下步骤:

36.按重量份称取环氧改性主体树脂50份、丙二醇苯醚3份、封闭型异氰酸酯固化剂8份、乳酸5份、二月桂酸二丁基锡1份、纯水33份;先将环氧改性主体树脂、丙二醇苯醚加入反应釜中,搅拌20min;加入封闭型异氰酸酯固化剂,搅拌20min;加入乳酸,搅拌60min;加入二月桂酸二丁基锡、搅拌20min;加入纯水,搅拌120min,制得乳液。制备过程控制体系温度在30-40℃。

37.本实施例中的色浆的制备,包括以下步骤:

38.按重量份称取环氧改性主体树脂20份、丙二醇苯醚3份、乳酸8份、纯水53份、钛白5份、高岭土10份、气相二氧化硅1份。先将环氧改性主体树脂、丙二醇苯醚加入砂磨缸中,砂磨30min;加入乳酸及纯水,砂磨30min;加入钛白及高岭土,砂磨240min;加入气相二氧化硅,砂磨30min,制得色浆。制备过程控制体系温度在25-35℃。

39.本实施例中的阴极电泳涂料的制备方法,包括以下步骤:

40.按重量比1:2:3称取色浆、乳液及纯水,配成槽液,熟化后得到阴极电泳涂料。槽液参数如下:温度为28.020.5℃、电导率为12002100μs/cm、ph为6.220.5、固体分为20.022.0%、灰分为14.022.0%,meq值为30.022.0mg/g,溶剂含量0.520.2%。

41.实施例2

42.一种阴极电泳涂料,包括独立储存的乳液和色浆,乳液包括封闭型异氰酸酯固化剂、环氧改性主体树脂和辅助剂,色浆包括环氧改性主体树脂和辅助剂。

43.本实施例中的封闭型异氰酸酯固化剂的制备方法,包括以下步骤:

44.取摩尔比为1.0:1.0:0.6的异氰酸酯、n-甲基乙酰胺及1,2-丙二醇,先将异氰酸酯和n-甲基乙酰胺混合,在80℃下反应60min,再加入1,2-丙二醇在80℃下反应60min,制得封闭型异氰酸酯固化剂。

45.本实施例中的环氧改性主体树脂的制备方法,包括以下步骤:

46.取摩尔比为1.0:0.5:0.2:1.0的环氧树脂、二聚酸、n-甲基乙酰胺及n,n-二甲基乙酰胺,先将环氧树脂和二聚酸混合,在160℃下反应120min,再加入n-甲基乙酰胺在90℃下反应120min,最后加入n,n-二甲基乙酰胺在90℃下反应120min,制得环氧改性主体树脂。

47.本实施例中的乳液的制备方法,包括以下步骤:

48.按重量份称取环氧改性主体树脂50份、丙二醇苯醚3份、封闭型异氰酸酯固化剂8份、乳酸5份、二月桂酸二丁基锡1份、纯水33份;先将环氧改性主体树脂、丙二醇苯醚加入反应釜中,搅拌20min;加入封闭型异氰酸酯固化剂,搅拌20min;加入乳酸,搅拌60min;加入二月桂酸二丁基锡、搅拌20min;加入纯水,搅拌120min,制得乳液。制备过程控制体系温度在30-40℃。

49.本实施例中的色浆的制备,包括以下步骤:

50.按重量份称取环氧改性主体树脂20份、丙二醇苯醚3份、乳酸8份、纯水53份、钛白5份、高岭土10份、气相二氧化硅1份。先将环氧改性主体树脂、丙二醇苯醚加入砂磨缸中,砂磨30min;加入乳酸及纯水,砂磨30min;加入钛白及高岭土,砂磨240min;加入气相二氧化硅,砂磨30min,制得色浆。制备过程控制体系温度在25-35℃。

51.本实施例中的阴极电泳涂料的制备方法,包括以下步骤:

52.按重量比1:2:3称取色浆、乳液及纯水,配成槽液,熟化后得到阴极电泳涂料。槽液参数如下:温度为28.020.5℃、电导率为12002100μs/cm、ph为6.220.5、固体分为20.022.0%、灰分为14.022.0%,meq值为30.022.0mg/g,溶剂含量0.520.2%。

53.实施例3

54.一种阴极电泳涂料,包括独立储存的乳液和色浆,乳液包括封闭型异氰酸酯固化剂、环氧改性主体树脂和辅助剂,色浆包括环氧改性主体树脂和辅助剂。

55.本实施例中的封闭型异氰酸酯固化剂的制备方法,包括以下步骤:

56.取摩尔比为1.0:1.0:0.6的异氰酸酯、n-甲基乙酰胺及1,2-丙二醇,先将异氰酸酯和n-甲基乙酰胺混合,在80℃下反应60min,再加入1,2-丙二醇在80℃下反应60min,制得封闭型异氰酸酯固化剂。

57.本实施例中的环氧改性主体树脂的制备方法,包括以下步骤:

58.取摩尔比为1.0:0.2:0.5:1.0的环氧树脂、二聚酸、n-甲基乙酰胺及n,n-二甲基乙酰胺,先将环氧树脂和二聚酸混合,在160℃下反应120min,再加入n-甲基乙酰胺在90℃下反应120min,最后加入n,n-二甲基乙酰胺在90℃下反应120min,制得环氧改性主体树脂。

59.本实施例中的乳液的制备方法,包括以下步骤:

60.按重量份称取环氧改性主体树脂50份、丙二醇苯醚3份、封闭型异氰酸酯固化剂8份、乳酸5份、二月桂酸二丁基锡1份、纯水33份;先将环氧改性主体树脂、丙二醇苯醚加入反应釜中,搅拌20min;加入封闭型异氰酸酯固化剂,搅拌20min;加入乳酸,搅拌60min;加入二月桂酸二丁基锡、搅拌20min;加入纯水,搅拌120min,制得乳液。制备过程控制体系温度在30-40℃。

61.本实施例中的色浆的制备,包括以下步骤:

62.按重量份称取环氧改性主体树脂20份、丙二醇苯醚3份、乳酸8份、纯水53份、钛白5份、高岭土10份、气相二氧化硅1份。先将环氧改性主体树脂、丙二醇苯醚加入砂磨缸中,砂磨30min;加入乳酸及纯水,砂磨30min;加入钛白及高岭土,砂磨240min;加入气相二氧化硅,砂磨30min,制得色浆。制备过程控制体系温度在25-35℃。

63.本实施例中的阴极电泳涂料的制备方法,包括以下步骤:

64.按重量比1:2:3称取色浆、乳液及纯水,配成槽液,熟化后得到阴极电泳涂料。槽液参数如下:温度为28.020.5℃、电导率为12002100μs/cm、ph为6.220.5、固体分为20.022.0%、灰分为14.022.0%,meq值为30.022.0mg/g,溶剂含量0.520.2%。

65.实施例4

66.一种阴极电泳涂料,包括独立储存的乳液和色浆,乳液包括封闭型异氰酸酯固化剂、环氧改性主体树脂和辅助剂,色浆包括环氧改性主体树脂和辅助剂。

67.本实施例中的封闭型异氰酸酯固化剂的制备方法,包括以下步骤:

68.取摩尔比为1.0:1.0:0.6的异氰酸酯、n-甲基乙酰胺及1,2-丙二醇,先将异氰酸酯和n-甲基乙酰胺混合,在80℃下反应60min,再加入1,2-丙二醇在80℃下反应60min,制得封闭型异氰酸酯固化剂。

69.本实施例中的环氧改性主体树脂的制备方法,包括以下步骤:

70.取摩尔比为1.0:0.2:0.5:1.0的环氧树脂、二聚酸、n-甲基乙酰胺及n,n-二甲基乙酰胺,先将环氧树脂和二聚酸混合,在160℃下反应120min,再加入n-甲基乙酰胺在90℃下反应120min,最后加入n,n-二甲基乙酰胺在90℃下反应120min,制得环氧改性主体树脂。

71.本实施例中的乳液的制备方法,包括以下步骤:

72.按重量份称取环氧改性主体树脂48份、丙二醇苯醚3份、封闭型异氰酸酯固化剂10份、乳酸5份、二月桂酸二丁基锡1份、纯水33份;先将环氧改性主体树脂、丙二醇苯醚加入反应釜中,搅拌20min;加入封闭型异氰酸酯固化剂,搅拌20min;加入乳酸,搅拌60min;加入二月桂酸二丁基锡、搅拌20min;加入纯水,搅拌120min,制得乳液。制备过程控制体系温度在30-40℃。

73.本实施例中的色浆的制备,包括以下步骤:

74.按重量份称取环氧改性主体树脂20份、丙二醇苯醚3份、乳酸8份、纯水53份、钛白5份、高岭土10份、气相二氧化硅1份。先将环氧改性主体树脂、丙二醇苯醚加入砂磨缸中,砂磨30min;加入乳酸及纯水,砂磨30min;加入钛白及高岭土,砂磨240min;加入气相二氧化硅,砂磨30min,制得色浆。制备过程控制体系温度在25-35℃。

75.本实施例中的阴极电泳涂料的制备方法,包括以下步骤:

76.按重量比1:2:3称取色浆、乳液及纯水,配成槽液,熟化后得到阴极电泳涂料。槽液参数如下:温度为28.020.5℃、电导率为12002100μs/cm、ph为6.220.5、固体分为20.022.0%、灰分为14.022.0%,meq值为30.022.0mg/g,溶剂含量0.520.2%。

77.实施例5

78.一种阴极电泳涂料,包括独立储存的乳液和色浆,乳液包括封闭型异氰酸酯固化剂、环氧改性主体树脂和辅助剂,色浆包括环氧改性主体树脂和辅助剂。

79.本实施例中的封闭型异氰酸酯固化剂的制备方法,包括以下步骤:

80.取摩尔比为1.0:1.0:0.6的异氰酸酯、n-甲基乙酰胺及1,2-丙二醇,先将异氰酸酯和n-甲基乙酰胺混合,在80℃下反应60min,再加入1,2-丙二醇在80℃下反应60min,制得封闭型异氰酸酯固化剂。

81.本实施例中的环氧改性主体树脂的制备方法,包括以下步骤:

82.取摩尔比为1.0:0.2:0.5:1.0的环氧树脂、二聚酸、n-甲基乙酰胺及n,n-二甲基乙酰胺,先将环氧树脂和二聚酸混合,在160℃下反应120min,再加入n-甲基乙酰胺在90℃下反应120min,最后加入n,n-二甲基乙酰胺在90℃下反应120min,制得环氧改性主体树脂。

83.本实施例中的乳液的制备方法,包括以下步骤:

84.按重量份称取环氧改性主体树脂48份、丙二醇苯醚3份、封闭型异氰酸酯固化剂10份、乳酸5份、二月桂酸二丁基锡1份、纯水33份;先将环氧改性主体树脂、丙二醇苯醚加入反应釜中,搅拌20min;加入封闭型异氰酸酯固化剂,搅拌20min;加入乳酸,搅拌60min;加入二月桂酸二丁基锡、搅拌20min;加入纯水,搅拌120min,制得乳液。制备过程控制体系温度在30-40℃。

85.本实施例中的色浆的制备,包括以下步骤:

86.按重量份称取环氧改性主体树脂20份、丙二醇苯醚3份、乳酸8份、纯水48份、钛白10份、高岭土10份、气相二氧化硅1份。先将环氧改性主体树脂、丙二醇苯醚加入砂磨缸中,砂磨30min;加入乳酸及纯水,砂磨30min;加入钛白及高岭土,砂磨240min;加入气相二氧化硅,砂磨30min,制得色浆。制备过程控制体系温度在25-35℃。

87.本实施例中的阴极电泳涂料的制备方法,包括以下步骤:

88.按重量比1:2:3称取色浆、乳液及纯水,配成槽液,熟化后得到阴极电泳涂料。槽液参数如下:温度为28.020.5℃、电导率为12002100μs/cm、ph为6.220.5、固体分为20.022.0%、灰分为14.022.0%,meq值为30.022.0mg/g,溶剂含量0.520.2%。

89.对比例1

90.对比例1与实施例1的区别仅在于异氰酸酯固化剂采用一种封闭剂,即由异氰酸酯和n-甲基乙酰胺制备而成,其他组分和制备方法同实施例1。

91.对比例2

92.对比例2与实施例1的区别仅在于环氧改性主体树脂采用一种有机胺,即由环氧树脂、二聚酸和n-甲基乙酰胺制备而成,其他组分和制备方法同实施例1。

93.对比例3

94.对比例3与实施例1的区别仅在于异氰酸酯固化剂的封闭剂b采用乙二醇丁醚替换n,n-二甲基乙酰胺,即由异氰酸酯、甲乙酮肟及乙二醇丁醚制备而成,其他组分和制备方法同实施例1。

95.对比例4

96.对比例4与实施例1的区别仅在于环氧改性主体树脂的有机胺采用二乙醇胺替换n-甲基乙酰胺及n,n-二甲基乙酰胺,即由环氧树脂、二聚酸、二乙醇胺制备而成,其他组分和制备方法同实施例1。

97.性能评价

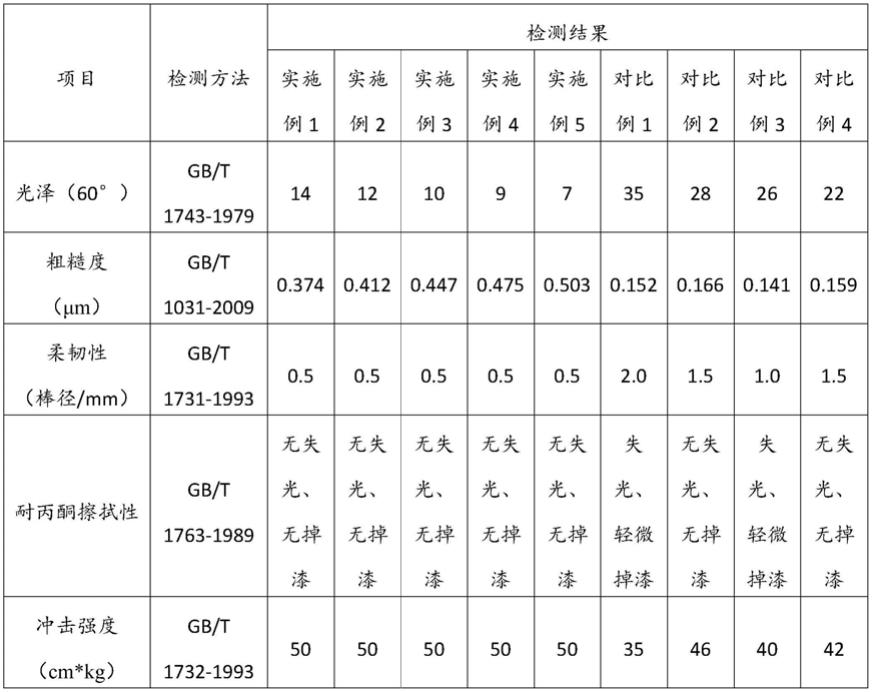

98.分别将实施例1-5以及对比例1-4的阴极电泳涂料进行试验,按照常规方法将工件置于电泳槽中进行电泳涂装,涂装电压为150v、涂装时间为180s;将涂装完成后的工件放入烘烤室中进行烘烤,使涂层固化,烘烤温度为140℃、烘烤时间为20min,得到外观平整的漆膜。分别对漆膜进行性能检测,检测结果见表1所示。

99.表1检测结果

[0100][0101]

从表1检测结果可以看出,本发明实施例1-5得到的漆膜的光泽度小于15,具有很好的哑光效果,同时漆膜还具有良好的柔韧性,耐丙酮擦拭性和抗冲击性;而对比例1-4得到的漆膜由于涂料体系与本发明不同,导致光泽度明显偏高,哑光效果差,且各性能也低于实施例1-5得到的漆膜。

[0102]

以上对本发明的较佳实施方式进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1