一种功能化TiO2改性光固化环氧丙烯酸树脂及制备方法与流程

一种功能化tio2改性光固化环氧丙烯酸树脂及制备方法

技术领域

1.本发明涉及光固化树脂技术领域,具体为一种功能化tio2改性光固化环氧丙烯酸树脂及制备方法。

背景技术:

2.紫外光固化树脂能耗低、污染小、硬度高、附着力好、室温固化快等优点,在可以作为涂料、粘合剂等,在食品包装、膜材料粘结等方面具有重要的应用,其中环氧丙烯酸光固化树脂的研究和应用最为广泛,但是传统的环氧丙烯酸树脂存在脆性大,韧性不好,机械强度不高等问题,因此近几年对环氧丙烯酸光固化树脂进行改性成为研究热点。

3.目前的改性方法主要有物理填充改性和化学接枝改性等方法,而物理填充改性具有操作简便,改性效果好等优点,如热固性树脂改性、纳米材料填充改性、固化剂改性等方法,纳米tio2是一种无毒无污染的纳米材料,并且化学修饰性强,可以接枝有机小分子和聚合物,在环氧树脂等高分子材料的改性方面具有广阔的应用前景,超支化聚酯是一种具有三维网络结构的高分子聚合物,在环氧丙烯酸树脂增韧等方面应用广泛,因此可以在纳米tio2表面接枝引入超支化聚酯,对环氧丙烯酸光固化树脂进行改性,提高韧性和机械强度等性能。

4.(一)解决的技术问题针对现有技术的不足,本发明提供了一种功能化tio2改性光固化环氧丙烯酸树脂及制备方法,解决了光固化环氧丙烯酸树脂的韧性较差,机械强度不高的问题。

5.(二)技术方案为实现上述目的,本发明提供如下技术方案:一种功能化tio2改性光固化环氧丙烯酸树脂,所述功能化tio2改性光固化环氧丙烯酸树脂的制备方法如下:(1)将纳米tio2通过3氨基丙基三甲氧基硅烷进行改性,得到氨基纳米化tio2。

6.(2)向二氯甲烷溶剂中加入氨基纳米tio2、丙二酰氯和促进剂三乙胺,进行酰胺化反应,过滤溶剂,分别使用二氯甲烷和丙酮洗涤,制得酰氯功能化tio2。

7.(3)向丙酮溶剂中加入酰氯功能化tio2、季戊四醇,进行酯化反应,过滤溶剂,分别使用丙酮和乙醇洗涤,制得三羟甲基功能化tio2。

8.(4)向n,n-二甲基甲酰胺溶剂中加入三羟甲基功能化tio2、2,2-二羟甲基丙酸和催化剂对甲苯磺酸,进行超支化聚合反应,离心分离除去溶剂,分别使用n,n-二甲基甲酰胺溶剂、去离子水和乙醇洗涤产物,制得超支化聚酯功能化tio2。

9.(5)向n,n-二甲基甲酰胺溶剂中加入超支化聚酯功能化tio2、丙烯酸、催化剂对甲苯磺酸、缩合剂n,n-二环己基碳二亚胺和阻聚剂对苯二酚,进行端烯基功能化处理,离心分离除去溶剂,分别使用丙酮和乙醇洗涤产物,制得端烯基超支化聚酯功能tio2。

10.(6)以四乙基溴化铵作为催化剂,丙烯酸与环氧树脂e51进行反应,得到环氧丙烯酸树脂,然后将环氧丙烯酸树脂、端烯基超支化聚酯功能tio2和光引发剂2-羟基-2-甲基-1-苯基-1-丙酮,混合均匀后,加入润湿分散剂、消泡剂,高速乳化后制得功能化tio2改性光

固化环氧丙烯酸树脂。

11.优选的,所述步骤(2)中氨基纳米tio2、丙二酰氯和促进剂三乙胺的质量比为100:150-300:220-450。

12.优选的,所述步骤(2)中酰胺化反应的温度为20-50 ℃,反应的时间为3-8 h。

13.优选的,所述步骤(3)中酰氯功能化tio2和季戊四醇的质量比为100:280-600。

14.优选的,所述步骤(3)中酯化反应的温度为50-80 ℃,反应时间为6-12 h。

15.优选的,所述步骤(4)中三羟甲基功能化tio2、2,2-二羟甲基丙酸和催化剂对甲苯磺酸的质量比为100:350-800:8-20。

16.优选的,所述步骤(4)中超支化聚合反应的温度为130-150 ℃,反应时间为5-10 h。

17.优选的,所述步骤(5)中超支化聚酯功能化tio2、丙烯酸、对甲苯磺酸、n,n-二环己基碳二亚胺和阻聚剂对苯二酚的质量比为100:8-20:0.5-1.2:0.1-0.3:0.2-0.5。

18.优选的,所述步骤(5)中端烯基功能化处理的温度为80-100 ℃,处理时间为12-24 h。

19.优选的,所述步骤(6)中环氧丙烯酸树脂、端烯基超支化聚酯功能tio2和2-羟基-2-甲基-1-苯基-1-丙酮的质量比为100:1.5-6:3-5。

20.(三)有益的技术效果与现有技术相比,本发明具备以下有益技术效果:该一种功能化tio2改性光固化环氧丙烯酸树脂,在三乙胺的促进作用性,使丙二酰氯的一个酰氯基团与氨基纳米化tio2的氨基进行酰胺化反应,得到酰氯功能化tio2,引入的酰氯基团再与季戊四醇的一个羟基进行酯化反应,得到三羟甲基功能化tio2,然后以三羟甲基作为接枝位点,在对甲基苯磺酸的催化作用下,使2,2-二羟甲基丙酸在三羟甲基功能化tio2表面超支化聚合,得到超支化聚酯功能化tio2,然后在对甲苯磺酸和n,n-二环己基碳二亚胺的催化体系中,丙烯酸的羧基再与功能化tio2接枝的超支化聚酯分子链的端羟基进行反应,得到端烯基超支化聚酯功能tio2,从而在纳米tio2表面接枝引入端烯基超支化聚酯。

21.该一种功能化tio2改性光固化环氧丙烯酸树脂,以端烯基超支化聚酯功能tio2作为功能性填料,对环氧丙烯酸树脂进行改性,在2-羟基-2-甲基-1-苯基-1-丙酮的光固化体系中,使环氧丙烯酸树脂的烯基,与端烯基超支化聚酯功能tio2的端烯基进行交联固化,使超支化聚酯功能tio2作为化学交联位点,均匀分散在环氧丙烯酸树脂的基体中,在纳米tio2和超支化聚酯的协同改性作用下,对光固化环氧丙烯酸树脂的韧性和力学强度等力学性能有显著的提升效果。

附图说明

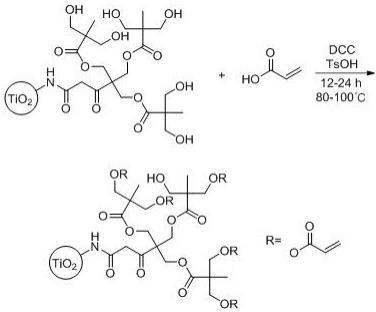

22.图1是氨基纳米tio2和丙二酰氯的反应示意图;图2是酰氯功能化tio2和季戊四醇的反应示意图;图3是三羟甲基功能化tio2和2,2-二羟甲基丙酸的反应示意图;图4是超支化聚酯功能化tio2和丙烯酸的反应示意图。

具体实施方式

23.为实现上述目的,本发明提供如下具体实施方式和实施例:一种功能化tio2改性光固化环氧丙烯酸树脂的制备方法如下:(1)将纳米tio2通过3氨基丙基三甲氧基硅烷进行改性,得到氨基纳米化tio2。

24.(2)向二氯甲烷溶剂中加入质量比为100:150-300:220-450的氨基纳米tio2、丙二酰氯和促进剂三乙胺,在20-50 ℃中进行酰胺化反应3-8 h,过滤溶剂,分别使用二氯甲烷和丙酮洗涤,制得酰氯功能化tio2。

25.(3)向丙酮溶剂中加质量比为100:280-600的酰氯功能化tio2和季戊四醇,在50-80 ℃中进行酯化反应6-12 h,过滤溶剂,分别使用丙酮和乙醇洗涤,制得三羟甲基功能化tio2。

26.(4)向n,n-二甲基甲酰胺溶剂中加入质量比为100:350-800:8-20的三羟甲基功能化tio2、2,2-二羟甲基丙酸和催化剂对甲苯磺酸,在130-150 ℃中进行超支化聚合反应5-10 h,离心分离除去溶剂,分别使用n,n-二甲基甲酰胺溶剂、去离子水和乙醇洗涤产物,制得超支化聚酯功能化tio2。

27.(5)向n,n-二甲基甲酰胺溶剂中加入质量比为100:8-20:0.5-1.2:0.1-0.3:0.2-0.5的超支化聚酯功能化tio2、丙烯酸、催化剂对甲苯磺酸、缩合剂n,n-二环己基碳二亚胺和阻聚剂对苯二酚,在80-100 ℃中进行端烯基功能化处理12-24 h,离心分离除去溶剂,分别使用丙酮和乙醇洗涤产物,制得端烯基超支化聚酯功能tio2。

28.(6)以四乙基溴化铵作为催化剂,丙烯酸与环氧树脂e51进行反应,得到环氧丙烯酸树脂,然后将质量比为100:1.5-6:3-5的环氧丙烯酸树脂、端烯基超支化聚酯功能tio2和光引发剂2-羟基-2-甲基-1-苯基-1-丙酮,混合均匀后,加入润湿分散剂、消泡剂,高速乳化后制得功能化tio2改性光固化环氧丙烯酸树脂。

29.实施例1(1)将纳米tio2通过3氨基丙基三甲氧基硅烷进行改性,得到氨基纳米化tio2。

30.(2)向二氯甲烷溶剂中加入质量比为100:150:220的氨基纳米tio2、丙二酰氯和促进剂三乙胺,在20 ℃中进行酰胺化反应3 h,过滤溶剂,分别使用二氯甲烷和丙酮洗涤,制得酰氯功能化tio2。

31.(3)向丙酮溶剂中加质量比为100:280的酰氯功能化tio2和季戊四醇,在50 ℃中进行酯化反应6 h,过滤溶剂,分别使用丙酮和乙醇洗涤,制得三羟甲基功能化tio2。

32.(4)向n,n-二甲基甲酰胺溶剂中加入质量比为100:350:8的三羟甲基功能化tio2、2,2-二羟甲基丙酸和催化剂对甲苯磺酸,在130 ℃中进行超支化聚合反应5 h,离心分离除去溶剂,分别使用n,n-二甲基甲酰胺溶剂、去离子水和乙醇洗涤产物,制得超支化聚酯功能化tio2。

33.(5)向n,n-二甲基甲酰胺溶剂中加入质量比为100:8:0.5:0.1:0.2的超支化聚酯功能化tio2、丙烯酸、催化剂对甲苯磺酸、缩合剂n,n-二环己基碳二亚胺和阻聚剂对苯二酚,在80 ℃中进行端烯基功能化处理12 h,离心分离除去溶剂,分别使用丙酮和乙醇洗涤产物,制得端烯基超支化聚酯功能tio2。

34.(6)以四乙基溴化铵作为催化剂,丙烯酸与环氧树脂e51进行反应,得到环氧丙烯酸树脂,然后将质量比为100:1.5:3的环氧丙烯酸树脂、端烯基超支化聚酯功能tio2和光引

发剂2-羟基-2-甲基-1-苯基-1-丙酮,混合均匀后,加入润湿分散剂、消泡剂,高速乳化后制得功能化tio2改性光固化环氧丙烯酸树脂。

35.实施例2(1)将纳米tio2通过3氨基丙基三甲氧基硅烷进行改性,得到氨基纳米化tio2。

36.(2)向二氯甲烷溶剂中加入质量比为100:200:280的氨基纳米tio2、丙二酰氯和促进剂三乙胺,在30 ℃中进行酰胺化反应8 h,过滤溶剂,分别使用二氯甲烷和丙酮洗涤,制得酰氯功能化tio2。

37.(3)向丙酮溶剂中加质量比为1:4的酰氯功能化tio2和季戊四醇,在80 ℃中进行酯化反应10 h,过滤溶剂,分别使用丙酮和乙醇洗涤,制得三羟甲基功能化tio2。

38.(4)向n,n-二甲基甲酰胺溶剂中加入质量比为100:500:12的三羟甲基功能化tio2、2,2-二羟甲基丙酸和催化剂对甲苯磺酸,在150 ℃中进行超支化聚合反应5 h,离心分离除去溶剂,分别使用n,n-二甲基甲酰胺溶剂、去离子水和乙醇洗涤产物,制得超支化聚酯功能化tio2。

39.(5)向n,n-二甲基甲酰胺溶剂中加入质量比为100:12:0.7:0.17:0.3的超支化聚酯功能化tio2、丙烯酸、催化剂对甲苯磺酸、缩合剂n,n-二环己基碳二亚胺和阻聚剂对苯二酚,在90 ℃中进行端烯基功能化处理24 h,离心分离除去溶剂,分别使用丙酮和乙醇洗涤产物,制得端烯基超支化聚酯功能tio2。

40.(6)以四乙基溴化铵作为催化剂,丙烯酸与环氧树脂e51进行反应,得到环氧丙烯酸树脂,然后将质量比为100:3:3.5的环氧丙烯酸树脂、端烯基超支化聚酯功能tio2和光引发剂2-羟基-2-甲基-1-苯基-1-丙酮,混合均匀后,加入润湿分散剂、消泡剂,高速乳化后制得功能化tio2改性光固化环氧丙烯酸树脂。

41.实施例3(1)将纳米tio2通过3氨基丙基三甲氧基硅烷进行改性,得到氨基纳米化tio2。

42.(2)向二氯甲烷溶剂中加入质量比为100:250:380的氨基纳米tio2、丙二酰氯和促进剂三乙胺,在40 ℃中进行酰胺化反应5 h,过滤溶剂,分别使用二氯甲烷和丙酮洗涤,制得酰氯功能化tio2。

43.(3)向丙酮溶剂中加质量比为1:5的酰氯功能化tio2和季戊四醇,在60 ℃中进行酯化反应10 h,过滤溶剂,分别使用丙酮和乙醇洗涤,制得三羟甲基功能化tio2。

44.(4)向n,n-二甲基甲酰胺溶剂中加入质量比为100:650:16的三羟甲基功能化tio2、2,2-二羟甲基丙酸和催化剂对甲苯磺酸,在140 ℃中进行超支化聚合反应8 h,离心分离除去溶剂,分别使用n,n-二甲基甲酰胺溶剂、去离子水和乙醇洗涤产物,制得超支化聚酯功能化tio2。

45.(5)向n,n-二甲基甲酰胺溶剂中加入质量比为100:16:1:0.23:0.4的超支化聚酯功能化tio2、丙烯酸、催化剂对甲苯磺酸、缩合剂n,n-二环己基碳二亚胺和阻聚剂对苯二酚,在90 ℃中进行端烯基功能化处理18 h,离心分离除去溶剂,分别使用丙酮和乙醇洗涤产物,制得端烯基超支化聚酯功能tio2。

46.(6)以四乙基溴化铵作为催化剂,丙烯酸与环氧树脂e51进行反应,得到环氧丙烯酸树脂,然后将质量比为100:4.5:4.2的环氧丙烯酸树脂、端烯基超支化聚酯功能tio2和光引发剂2-羟基-2-甲基-1-苯基-1-丙酮,混合均匀后,加入润湿分散剂、消泡剂,高速乳化后

制得功能化tio2改性光固化环氧丙烯酸树脂。

47.实施例4(1)将纳米tio2通过3氨基丙基三甲氧基硅烷进行改性,得到氨基纳米化tio2。

48.(2)向二氯甲烷溶剂中加入质量比为100:300:450的氨基纳米tio2、丙二酰氯和促进剂三乙胺,在50 ℃中进行酰胺化反应8 h,过滤溶剂,分别使用二氯甲烷和丙酮洗涤,制得酰氯功能化tio2。

49.(3)向丙酮溶剂中加质量比为100:600的酰氯功能化tio2和季戊四醇,在80 ℃中进行酯化反应12 h,过滤溶剂,分别使用丙酮和乙醇洗涤,制得三羟甲基功能化tio2。

50.(4)向n,n-二甲基甲酰胺溶剂中加入质量比为100:800:20的三羟甲基功能化tio2、2,2-二羟甲基丙酸和催化剂对甲苯磺酸,在150 ℃中进行超支化聚合反应10 h,离心分离除去溶剂,分别使用n,n-二甲基甲酰胺溶剂、去离子水和乙醇洗涤产物,制得超支化聚酯功能化tio2。

51.(5)向n,n-二甲基甲酰胺溶剂中加入质量比为100:20:1.2:0.3:0.5的超支化聚酯功能化tio2、丙烯酸、催化剂对甲苯磺酸、缩合剂n,n-二环己基碳二亚胺和阻聚剂对苯二酚,在100 ℃中进行端烯基功能化处理24 h,离心分离除去溶剂,分别使用丙酮和乙醇洗涤产物,制得端烯基超支化聚酯功能tio2。

52.(6)以四乙基溴化铵作为催化剂,丙烯酸与环氧树脂e51进行反应,得到环氧丙烯酸树脂,然后将质量比为100:6:5的环氧丙烯酸树脂、端烯基超支化聚酯功能tio2和光引发剂2-羟基-2-甲基-1-苯基-1-丙酮,混合均匀后,加入润湿分散剂、消泡剂,高速乳化后制得功能化tio2改性光固化环氧丙烯酸树脂。

53.对比例1(1)将纳米tio2通过3氨基丙基三甲氧基硅烷进行改性,得到氨基纳米化tio2。

54.(2)向二氯甲烷溶剂中加入质量比为100:100:150的氨基纳米tio2、丙二酰氯和促进剂三乙胺,在20 ℃中进行酰胺化反应4 h,过滤溶剂,分别使用二氯甲烷和丙酮洗涤,制得酰氯功能化tio2。

55.(3)向丙酮溶剂中加质量比为1:2的酰氯功能化tio2和季戊四醇,在60 ℃中进行酯化反应10 h,过滤溶剂,分别使用丙酮和乙醇洗涤,制得三羟甲基功能化tio2。

56.(4)向n,n-二甲基甲酰胺溶剂中加入质量比为100:200:5的三羟甲基功能化tio2、2,2-二羟甲基丙酸和催化剂对甲苯磺酸,在150 ℃中进行超支化聚合反应5 h,离心分离除去溶剂,分别使用n,n-二甲基甲酰胺溶剂、去离子水和乙醇洗涤产物,制得超支化聚酯功能化tio2。

57.(5)向n,n-二甲基甲酰胺溶剂中加入质量比为100:4:0.3:0.06:0.12的超支化聚酯功能化tio2、丙烯酸、催化剂对甲苯磺酸、缩合剂n,n-二环己基碳二亚胺和阻聚剂对苯二酚,在90 ℃中进行端烯基功能化处理24 h,离心分离除去溶剂,分别使用丙酮和乙醇洗涤产物,制得端烯基超支化聚酯功能tio2。

58.(6)以四乙基溴化铵作为催化剂,丙烯酸与环氧树脂e51进行反应,得到环氧丙烯酸树脂,然后将质量比为100:0.8:2.5的环氧丙烯酸树脂、端烯基超支化聚酯功能tio2和光引发剂2-羟基-2-甲基-1-苯基-1-丙酮,混合均匀后,加入润湿分散剂、消泡剂,高速乳化后制得功能化tio2改性光固化环氧丙烯酸树脂。

59.对比例2(1)将纳米tio2通过3氨基丙基三甲氧基硅烷进行改性,得到氨基纳米化tio2。

60.(2)向二氯甲烷溶剂中加入质量比为100:350:530的氨基纳米tio2、丙二酰氯和促进剂三乙胺,在40 ℃中进行酰胺化反应6 h,过滤溶剂,分别使用二氯甲烷和丙酮洗涤,制得酰氯功能化tio2。

61.(3)向丙酮溶剂中加质量比为1:7的酰氯功能化tio2和季戊四醇,在80 ℃中进行酯化反应8 h,过滤溶剂,分别使用丙酮和乙醇洗涤,制得三羟甲基功能化tio2。

62.(4)向n,n-二甲基甲酰胺溶剂中加入质量比为100:950:25的三羟甲基功能化tio2、2,2-二羟甲基丙酸和催化剂对甲苯磺酸,在140 ℃中进行超支化聚合反应8 h,离心分离除去溶剂,分别使用n,n-二甲基甲酰胺溶剂、去离子水和乙醇洗涤产物,制得超支化聚酯功能化tio2。

63.(5)向n,n-二甲基甲酰胺溶剂中加入质量比为100:25:1.5:0.36:0.6的超支化聚酯功能化tio2、丙烯酸、催化剂对甲苯磺酸、缩合剂n,n-二环己基碳二亚胺和阻聚剂对苯二酚,在90 ℃中进行端烯基功能化处理24 h,离心分离除去溶剂,分别使用丙酮和乙醇洗涤产物,制得端烯基超支化聚酯功能tio2。

64.(6)以四乙基溴化铵作为催化剂,丙烯酸与环氧树脂e51进行反应,得到环氧丙烯酸树脂,然后将质量比为100:8:6的环氧丙烯酸树脂、端烯基超支化聚酯功能tio2和光引发剂2-羟基-2-甲基-1-苯基-1-丙酮,混合均匀后,加入润湿分散剂、消泡剂,高速乳化后制得功能化tio2改性光固化环氧丙烯酸树脂。

65.将功能化tio2改性光固化环氧丙烯酸树脂在紫外光下进行光固化过程,制成环氧丙烯酸树脂胶膜,通过拉伸试验机测试胶膜的拉伸性能。测试实施例1实施例2实施例3实施例4对比例1对比例2拉伸强度(mpa)19.623.530.726.516.421.3断裂伸长率(%)4.14.94.33.53.72.7

66.通过ts-xb-a悬臂梁冲击试验机测试胶膜的抗冲击性。

测试实施例1实施例2实施例3实施例4对比例1对比例2抗冲击强度(kj/cm)253234232118

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1