无机硅钼驱油剂的制作方法

1.本发明属于驱油剂技术领域,具体涉及一种无机硅钼驱油剂。

背景技术:

2.油藏天然能量开发被称为一次采油,注水补充能量开发被称为二次采油,注气或化学驱开发被称为三次采油或提高石油采收率技术(eor)。为了提高石油采收率,采用的化学方法之一是使用驱油剂,驱油剂使用最多的是表面活性剂产品。目前油田现场使用的驱油剂大多是阴离子表面活性剂,或者阴离子表面活性剂与非离子表面活性剂复配的混合物。

3.传统的驱油剂可使油田采收率再提高20%,要有效利用复合驱技术大幅度提高原油采收率,必须将油/水界面张力降至10-3mn/m数量级,单一的普通表面活性剂若想达到此要求必须通过大量加入碱,但碱的加入会增加施工且费用会导致井下管柱腐蚀和地层伤害。

4.例如申请号为cn2017103234033的发明专利就公开了一种石油驱油剂,驱油剂由0.1重量份的枯草杆菌脂肽钠、8重量份的茶皂素改性剂、6重量份的十二烷基苯磺酸钠、3重量份的正丁醇、80重量份的水组成。枯草菌脂肽钠作为三次采油表面活性剂使用,在极低的浓度条件下即可使得油水界面张力也能达到10-3mn/m数量级;对茶皂素进行改性,提高茶皂素的溶解性以及进一步提升其降低油水界面张力的能力,改性后的茶皂素与枯草杆菌脂肽钠配伍成高效三次驱油剂。该发明虽然通过加入的枯草菌脂肽钠作为三次采油表面活性剂在极低的浓度下也能够是油水界面张力也能达到10-3mn/m数量级,但是该石油驱油剂在实际使用时发现加入驱油剂后使得石油母液的分散时间仍大于5min,其实际使用效果并不理想。基于此,本技术在以枯草菌脂肽钠作为三次采油表面活性剂的前提下加入纳米级硫化钼及纳米级二氧化硅作为辅助添加剂以增强整个石油驱油剂的效果,并且公开了一种能够实现上述石油驱油剂流水化生产加工的装置以解决现有技术的不足。

技术实现要素:

5.本发明的目的是针对现有石油驱油剂在实际石油开采过程中使用效果不理想的前提下,设计了一种以枯草菌脂肽钠作为三次采油表面活性剂的前提下加入纳米级硫化钼及纳米级二氧化硅作为辅助添加剂的驱油剂以及设计了一种能够实现上述石油驱油剂流水化生产加工的装置。

6.本发明是通过以下技术方案实现的:

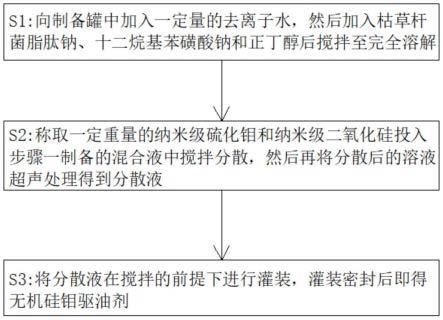

7.一种无机硅钼驱油剂的制备工艺,包括如下步骤:

8.1)向制备罐中加入一定量的去离子水,然后加入枯草杆菌脂肽钠、十二烷基苯磺酸钠和正丁醇后搅拌至完全溶解;

9.2)称取一定重量的纳米级硫化钼和纳米级二氧化硅投入步骤一制备的混合液中,然后以2000-4000r/min的转速将溶液搅拌分散30-50min,然后再将分散后的溶液超声处理

得到分散液;

10.3)将上述分散液在搅拌的前提下进行灌装,灌装密封后即得无机硅钼驱油剂。

11.优选地,所述步骤1中搅拌时的温度控制在45-60℃。

12.优选地,所述步骤2中以3200r/min的转速搅拌分散35min。

13.一种无机硅钼驱油剂,包括如下重量分数的组分:去离子水80-100份、十二烷基苯磺酸钠5-8份、正丁醇3-6份、枯草杆菌脂肽钠1-2份、纳米级硫化钼1-2份、纳米级二氧化硅2-4份。

14.一种用于上述无机硅钼驱油剂制备工艺中的装置,该装置为步骤1-3中使用装置,包括剂瓶传输机构、制备罐体和灌装机构,所述剂瓶传输机构包括进料传送机、出料传送机以及设置在进料传送机、出料传送机之间的旋转送瓶装置,所述旋转送瓶装置包括机座,所述机座的内腔中设置有步进电机,所述机座的上表面固定连接有圆形托盘,所述圆形托盘的外圆面向上连接有导向环板,位于所述导向环板中设置有与步进电机输出轴相连接的转动切换盘,且转动切换盘的圆周面上均匀开设有若干瓶身卡槽,所述进料传送机、出料传送机分别对称与导向环板相连通;

15.位于所述旋转送瓶装置的后侧设置有机架总成,所述制备罐体固定设置在机架总成的上端,所述制备罐体的内部设置有搅拌轴,所述制备罐体的顶端固定有搅拌驱动装置,且搅拌驱动装置与搅拌轴相连接,所述搅拌轴上连接有若干搅拌棒,所述搅拌轴的下端设置有搅拌叶,所述制备罐体的下端连接有排液管,所述排液管上设置有密封阀,所述制备罐体的下端还设置有超声探头,所述制备罐体的上端侧面设置有粉料上料装置,位于所述粉料上料装置一侧的制备罐体的上端设置有插入制备罐体内腔的溶剂注入管;

16.所述灌装机构包括若干个设置在转动切换盘正上方的注液管,且每个注液管与转动切换盘上的瓶身卡槽一一对齐设置,所述注液管的下端连接有灌装嘴管,所述灌装嘴管上设置有电磁阀,每个所述注液管朝向制备罐体的后侧下端均连接有抽液管,每个所述抽液管上均设置有单向阀,若干所述抽液管的后端共同连接有总接管,所述总接管的端部连接有伸缩管,所述伸缩管的上端连接有倒j形的虹吸管,所述虹吸管的顶端穿过制备罐体的罐壁,且虹吸管的端部伸入制备罐体的内腔设置;

17.每个所述注液管中均设置有密封塞,所述密封塞上连接有伸出注液管上端的活塞杆,若干所述活塞杆的顶端共同连接有第一水平条,所述机架总成的上端设置有第一伸缩装置,所述第一伸缩装置的活塞杆下端与第一水平条相连接,所述总接管的后侧面连接有第二水平条,所述机架总成的上端设置有第二伸缩装置,所述第二伸缩装置的活塞杆下端与第二水平条相连接。

18.作为上述方案的具体设置,所述转动切换盘圆周面上开设的瓶身卡槽为8-24个。

19.作为上述方案的具体设置,所述搅拌驱动装置包括搅拌电机和减速机,所述减速机固定安装在制备罐体的顶端,所述搅拌电机与减速机相连接。

20.作为上述方案的进一步设置,所述制备罐体的内腔上端设置有转动连接架,所述转动连接架的中心处设置有与减速机输出轴相连接的轴承座。

21.作为上述方案的具体设置,所述灌装机构中设置的注液管为3-5个。

22.作为上述方案的具体设置,所述粉料上料装置包括出料仓,所述出料仓的下端连接有水平设置的送料筒,且送料筒伸入制备罐体内部设置,所述送料筒的外端面设置有绞

龙电机,所述送料筒中设置有与绞龙电机相连接的绞龙螺旋叶。

23.作为上述方案的具体设置,所述第一伸缩装置和第二伸缩装置为气缸、液压其中的一种。

24.本发明的有益效果主要体现在:

25.1)本发明公开的驱油剂以枯草杆菌脂肽钠、十二烷基苯磺酸钠作为表面活性剂与去离子水混合均匀,再加上正丁醇的作用能够使得在在极低的浓度下也能够是油水界面张力也能达到10-3mn/m数量级,然后再加入纳米级硫化钼和纳米级二氧化硅到驱油剂半成品中先高速搅拌,然后再超声分散得到分散液状的驱油剂,整个驱油剂在实际使用时能够使得石油母液的分散时间低于4min,能够大幅度提高原油采收率和原油采取效率。

26.2)本发明公开的装置在制备罐体不停搅拌制备分散液状的驱油剂的同时,通过剂瓶传输机构不断将用于灌装驱油剂的空瓶输送至灌装机构中的每个灌装嘴管的正下方,在灌装过程中先通过第一伸缩装置、第一水平条的上提作用使得每个注液管中的密封塞向上移动,通过气压原理将虹吸管中的驱油剂不断吸取,然后再下压过程中使得驱油剂被注入空瓶中,其改变了现有通过输液泵、计量剂对液体灌装的模式,可通过改变第一伸缩装置的伸长或缩短的幅度能够精准、直观的调节驱油剂的灌装量,其结构设计新颖、使用效果优异。

附图说明

27.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.图1为本发明的无机硅钼驱油剂制备工艺的步骤流程图;

29.图2为本发明中装置的第一角度立体结构示意图;

30.图3为本发明中装置的第二角度立体结构示意图;

31.图4为本发明中剂瓶传输机构的立体结构示意图;

32.图5为本发明中旋转送瓶装置的内部平面示意图;

33.图6为本发明中制备罐体、粉料上料装置等立体结构示意图;

34.图7为本发明中制备罐体的内部平面结构示意图;

35.图8为本发明中灌装机构的立体结构示意图;

36.图9为本发明中注液管、活塞杆等立体结构示意图;

37.图10为本发明中注液管的内部平面结构示意图;

38.图11为本发明中机架总成、两个伸缩装置等立体结构示意图。

39.其中:

40.100-剂瓶传输机构,101-进料传送机,102-出料传送机,103-旋转送瓶装置,1031-机座,1032-步进电机,1033-步进电机,1034-导向环板,1035-转动切换盘,1036-瓶身卡槽;

41.200-制备罐体,201-搅拌轴,202-搅拌驱动装置,2021-搅拌电机,2022-减速机,203-搅拌棒,204-搅拌叶,205-排液管,206-密封阀,207-超声探头,208-粉料上料装置,2081-出料仓,2082-送料筒,2083-绞龙电机,2084-绞龙螺旋叶,209-溶剂注入管,210-转动

连接架,211-轴承座;

42.300-灌装机构,301-注液管,302-灌装嘴管,303-电磁阀,304-抽液管,305-单向阀,306-总接管,307-伸缩管,308-虹吸管,309-密封塞,310-活塞杆,311-第一水平条,312-第一伸缩装置,313-第二水平条,314-第二伸缩装置;

43.400-机架总成,500-接液桶。

具体实施方式

44.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

45.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图1~11,并结合实施例来详细说明本技术。

46.实施例1:

47.实施例1公开了一种无机硅钼驱油剂的制备工艺,参考附图1,该制备工艺包括如下步骤:

48.s1:向制备罐中加入100kg的去离子水,然后加入1.2kg枯草杆菌脂肽钠、6.5kg的十二烷基苯磺酸钠以及4.4kg的正丁醇后在52℃的温度下搅拌至完全溶解;

49.s2:称取1.4kg的纳米级硫化钼和2.6kg的纳米级二氧化硅投入上述制备的混合液中,然后以3200r/min的转速将溶液搅拌分散35min,然后再将分散后的溶液超声处理得到分散液;

50.s3:将上述分散液在搅拌的前提下进行灌装,灌装密封后即得无机硅钼驱油剂。

51.实施例2:

52.实施例2公开了一种无机硅钼驱油剂的制备工艺,参考附图1,该制备工艺包括如下步骤:

53.s1:向制备罐中加入100kg的去离子水,然后加入1.7kg枯草杆菌脂肽钠、6.8kg的十二烷基苯磺酸钠以及5.5kg的正丁醇后在55℃的温度下搅拌至完全溶解;

54.s2:称取1.8kg的纳米级硫化钼和2.2kg的纳米级二氧化硅投入上述制备的混合液中,然后以3700r/min的转速将溶液搅拌分散32min,然后再将分散后的溶液超声处理得到分散液;

55.s3:将上述分散液在搅拌的前提下进行灌装,灌装密封后即得无机硅钼驱油剂。

56.综上实施例1和实施例2所述,本发明公开的驱油剂以枯草杆菌脂肽钠、十二烷基苯磺酸钠作为表面活性剂与去离子水混合均匀,再加上正丁醇的作用能够使得在在极低的浓度下也能够是油水界面张力也能达到10-3mn/m数量级,再加入纳米级硫化钼和纳米级二氧化硅到驱油剂半成品中先高速搅拌,然后再超声分散得到分散液状的驱油剂,整个驱油剂在实际使用时能够使得石油母液的分散时间低于4min,能够大幅度提高原油采收率和原油采取效率。

57.实施例3:

58.实施例3公开了一种用于实施例1和实施例2所公开的无机硅钼驱油剂制备工艺中的装置,参考附图2和附图3,该装置的主体包括剂瓶传输机构100、制备罐体200和灌装机构300。其中,剂瓶传输机构100包括进料传送机101、出料传送机102以及设置在进料传送机101、出料传送机102之间的旋转送瓶装置103。

59.具体地旋转送瓶装置103的结构参考附图4和附图5,其包括机座1031,在机座1031的内腔中设置有步进电机1032,机座1031的上表面固定连接有圆形托盘1033,圆形托盘1033的外圆面向上连接有导向环板1034,位于导向环板1034中设置有与步进电机1033输出轴相连接的转动切换盘1035,并且转动切换盘1035的圆周面上均匀开设有若干瓶身卡槽1036,具体设置时可根据实际需求将转动切换盘1035圆周面上开设的瓶身卡槽1036为8-24个之间。最后将进料传送机101、出料传送机102分别对称与导向环板1034相连通;进料传送机101将用于灌装驱油剂的空瓶输送至转动切换盘1035处与瓶身卡槽1036配合,然后再由步进电机1033的驱动作用将空瓶输送至灌装机构300的正下方等待下一步的灌装过程。

60.参考附图2、附图6和附图7,位于旋转送瓶装置103的后侧设置有机架总成400,将制备罐体200固定设置在机架总成400的上端。在制备罐体200的内部设置有搅拌轴201,制备罐体200的顶端固定有搅拌驱动装置202,并且搅拌驱动装置202与搅拌轴201相连接,具体该搅拌驱动装置202包括搅拌电机2021和减速机2022,减速机2022固定安装在制备罐体200的顶端,搅拌电机2021与减速机2022相连接。在搅拌轴201上连接有若干搅拌棒203,搅拌轴201的下端设置有搅拌叶204,同时在制备罐体200的下端还设置有超声探头207,还在制备罐体200的下端连接有排液管205,排液管205上设置有密封阀206,并在排液管205下方的机架总成400上设置有接料筒500,用于接收废弃的驱油剂废料。为了保证高速搅拌时内部搅拌架的稳定性,还在制备罐体200的内腔上端设置有转动连接架210,转动连接架210的中心处设置有与减速机2022输出轴相连接的轴承座211。

61.另外,还在制备罐体200的上端侧面设置有粉料上料装置208,位于粉料上料装置208一侧的制备罐体200的上端设置有插入制备罐体200内腔的溶剂注入管209。具体地粉料上料装置208包括出料仓2081,出料仓2081的下端连接有水平设置的送料筒2082,且送料筒2082伸入制备罐体200内部设置,送料筒2082的外端面设置有绞龙电机2083,送料筒2082中设置有与绞龙电机2083相连接的绞龙螺旋叶2084;上述通过以绞龙电机2083为动力源驱动绞龙螺旋叶2084旋转将送料筒2082中的粉料不断向制备罐体200的内腔推动,然后出料仓2081的粉料不断下落,将送出的部分填满。

62.参考附图8、附图9、附图10,灌装机构300包括若干个设置在转动切换盘1035正上方的注液管301,具体设置时可根据旋转送瓶装置103的大小将灌装机构300中设置的注液管301为3-5个之间,并且将每个注液管301与转动切换盘1035上的瓶身卡槽1036一一对齐设置。在注液管301的下端连接有灌装嘴管302,灌装嘴管302上设置有电磁阀303,每个注液管301朝向制备罐体200的后侧下端均连接有抽液管304,每个抽液管304上均设置有单向阀305,若干抽液管304的后端共同连接有总接管306,总接管306的端部连接有伸缩管307,伸缩管307的上端连接有倒j形的虹吸管308,虹吸管308的顶端穿过制备罐体200的罐壁,并且虹吸管308的端部伸入制备罐体200的内腔设置。

63.在每个注液管301中均设置有密封塞309,密封塞309上连接有伸出注液管301上端的活塞杆310,若干活塞杆310的顶端共同连接有第一水平条311,机架总成400的上端设置

有第一伸缩装置312,第一伸缩装置312的活塞杆下端与第一水平条311相连接,总接管306的后侧面连接有第二水平条313,机架总成400的上端设置有第二伸缩装置314,第二伸缩装置314的活塞杆下端与第二水平条313相连接;在具体设置过程中第一伸缩装置312和第二伸缩装置314均可选用气缸、液压其中的一种。

64.上述灌装机构300通过第一伸缩装置312将若干活塞杆310同步向上提升,并通过注射器的压强原理进行定量抽液,并且通过第一伸缩装置312伸缩的长度即可达到定量控制的效果。然后再通过的第一伸缩装置312压下作用能够将驱油剂快速注入下方的空瓶中,灌装完成后传输至下游立刻进行封盖处理即可。

65.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1