一种耐高温酯化型复合防垢剂及其制备方法与流程

1.本发明涉及油田开发用石油化学助剂技术领域,具体涉及一种耐高温酯化型复合防垢剂及其制备方法。

背景技术:

2.目前,我国各主力油田均已进入开采中后期,随着开采年代的增长,采出液的含水率不断上升,有的区块产出液已达到90%以上。油田污水主要包括原油脱出水(又名油田采出水)、钻井污水及作业施工等其它类型的含油污水,不仅矿化度高(可溶盐含量,tds),而且还含有大量的细菌、hco

3-根离子和fe

2+

离子。油田污水的组成决定了它具有强腐蚀性、结垢倾向和水质稳定性差的特点。将产出液中大量的污水处理成油田注入水而注入地层是各油田的主要做法。然而,在采油及注水时处于各种环境和条件下的油田水可能存在着某些化学反应和物理变化,能导致生成沉淀物,这些沉淀物沉积或聚集在地层中、油套管上以及各种设备的表面上即为结垢,也叫做积垢或垢盐。在油田,结垢经常是含有杂质的几种垢盐的混后物,但其中总有一种垢盐在组分中占据优势,含量会超过80%,常用这种垢盐来表征整体结垢物。地面集输系统、油井管柱及地层(注水层或储集层)中的结垢是一个十分突出的问题,分析注水井垢的成因及机理意义重大。

3.现在我国很多油田都存在结垢问题:采油及注水中生成的垢主要种类有碳酸钙、硫酸钙、磷酸钙、亚硫酸钙、硅酸钙、硅酸镁、氢氧化镁、磷酸锌、氢氧化锌和碱式碳酸锌等。根据结垢部位不同,又分为地层垢、近井垢、井筒垢、设备垢。其中,注水采油中,由于水的热力学不稳定性和化学不相容性,促使其成垢速度非常快。其中最易生成的垢为碳酸钙垢,其次是硫酸钙垢。从水中析出碳酸钙等水垢的过程,就是微溶性盐从溶液中结晶沉淀的过程。按照结晶的动力学观点,结晶的过程首先是生成晶核,形成少量的微晶粒,然后这种微小的晶体在溶液中由于布郎运动而不断地相互碰撞,和金属器壁也不断地进行碰撞,碰撞的结果就提供了晶体生长的机会,使小晶体不断地变成大的晶体,即形成了垢层。垢层使得管道过流面积迅速减小,造成油井产液量下降,管线及加热炉堵塞;更为严重的是由于垢层的不均匀性,使得某些地方出现裸露的金属表面,在积垢与金属表面之间存在着间隙,这些微小的空间为盐水或细菌等微生物的生存与繁殖提供了有利的环境,正是在这些地方,金属容易被腐蚀,这类腐蚀多是局部腐蚀或者点蚀,致使设备穿孔、毁坏,增加了油井的起下作业,严重者造成油井停产或报废,造成巨大的经济损失。因此有必要根据每个油田具体的水质和管线条件,分析结垢的成因并提出切实有效的防护措施。

4.目前,采用防垢剂是解决油田结垢问题的主要措施。然而,常规普通防垢剂随着施工温度的上升(≥70℃),碳酸钙防垢率下降很大;常规普通防垢剂的ph为2.5左右,酸性产品在除垢防垢的同时会伴随设备部分腐蚀;常规普通防垢剂ph调制中性后,冬季易出现结晶、析出现象。

5.目前尚未见到ph为中性且高温情况下防垢性能良好的防垢剂的相关报道。

技术实现要素:

6.为克服现有技术的缺陷,本发明提供一种耐高温酯化型复合防垢剂及其制备方法。

7.一种耐高温酯化型复合防垢剂的制备方法,其包括以下步骤:(1)复配:将聚丙烯酸3-8质量份、羟基乙叉二磷酸15-30质量份、硼酸酯5-10质量份、2-膦酸丁烷-1、2、4-三羧酸3-8质量份及水20-30质量份分别加入反应釜内;(2)准备滴加液:配制氢氧化钾水溶液并抽至滴加罐;(3)在搅拌中滴加:开启搅拌,向反应釜内滴加氢氧化钾水溶液,控制滴加速度,防止温度骤升;(4)补水并继续搅拌:滴加结束后补水至反应釜设定装料量,继续搅拌;(5)放料:搅拌均匀后进行放料。

8.所述步骤(2)氢氧化钾水溶液的质量浓度为5%。

9.所述氢氧化钾水溶液的滴加总量以1吨反应釜滴加15-50升计算。

10.所述步骤(3)控制滴加速度是采用额定速度进料,进料速度与反应釜内温度连锁控制。

11.所述滴加速度以1吨反应釜按每分钟滴加0.5-1升进行。

12.所述反应釜内温度在超过60℃的情况下第一时间报警提醒。

13.所述步骤(4)继续搅拌的时间为30-50分钟。

14.所述步骤(1)聚丙烯酸的合成方法为:向反应釜内加入定量的去离子水;将丙烯酸按比例加入釜中,使丙烯酸水溶液浓度控制在10%-30%;釜盖关闭,通氮气搅拌0.8-1.2小时;控制温度在23-27℃,加入过硫酸盐引发剂,过硫酸盐引发剂用量为丙烯酸质量的8%-15%;通氮气20-30分钟;关闭氮气,控制温度在23-27℃,聚合反应2-2.5小时。

15.所述氮气为高纯度氮气,其作为保护气,由具有自动检测能力的制氮机提供,保障氮气纯度达到99.9%以上。

16.一种耐高温酯化型复合防垢剂,采用上述的一种耐高温酯化型复合防垢剂的制备方法进行制备而获得。

17.与现有技术相比,本发明主要具有以下显著优势:1.本发明防垢剂在高温情况下具有良好的防垢性能。由于本发明防垢剂复配了硼酸酯及2-膦酸丁烷-1、2、4-三羧酸(pbtca)等材料,在120℃老化后,碳酸钙、硫酸钙阻垢率仍然达85%-90%,表现出突出的耐高温特性。

18.2.本发明防垢剂ph6.5-7,为近中性,可有效减少对设备及管道的腐蚀。

19.3.本发明防垢剂具有更强的稳定性。本发明防垢剂由于添加了硼酸酯,不受冬夏季温度变化影响,低温流动性效果明显,冬季不结晶、不析出。

20.4.本发明防垢剂比常规普通阻垢剂有更好的缓蚀、防锈功能。

21.5.本发明防垢剂的突出防垢性能可以有效减少油水井管柱结垢,防止调配工具失效,提高层段合格率和配注;减少地层结垢,降低水井注入压力,提高油井单井产量。

22.6.本发明防垢剂将聚丙烯酸、羟基乙叉二磷酸(hedp)、硼酸酯、2-膦酸丁烷-1、2、4-三羧酸(pbtca)等材料合理配伍,具有很高的整体协同效应,同时羟基乙叉二磷酸(hedp)及2-膦酸丁烷-1、2、4-三羧酸(pbtca)具有良好的络合增溶、溶限效应等性能,硼酸酯及聚

丙烯酸具有良好的分散作用,极大地提高了防垢剂的防垢能力。

附图说明

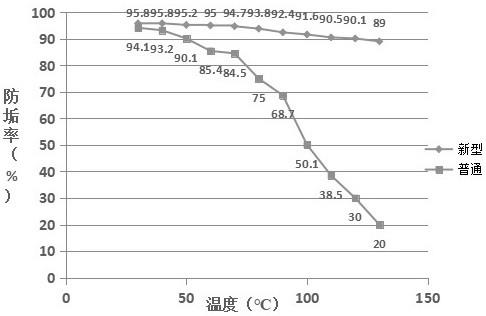

23.图1为本发明防垢剂与常规普通防垢剂的防垢率随温度变化曲线对比图。

24.图2-图5为本发明防垢剂防垢原理示意图,其中:图2显示防垢剂络合成垢阳离子;图3显示被络合的离子同时还可与其相反电荷离子作用形成离子簇,成溶解状态;图4显示防垢剂处于离子簇的中央,离子簇的成核临界体积进一步增大,降低成垢机率;图5显示在阻止成长过程,添加剂必须能对表面约束,但也必须在溶液中体现一电荷组以避免和其它颗粒靠得太近。

25.图6为实施例5第一步所述水站流程图。

具体实施方式

26.下面结合实施例及附图对本发明进行详细描述。

27.实施例1一种耐高温酯化型复合防垢剂的制备方法,其包括以下步骤:(1)复配:将聚丙烯酸3质量份、羟基乙叉二磷酸15质量份、硼酸酯5质量份、2-膦酸丁烷-1、2、4-三羧酸3质量份及水20质量份分别加入反应釜内。

28.(2)准备滴加液:配制质量浓度为5%氢氧化钾水溶液并抽至滴加罐;氢氧化钾水溶液的滴加总量以1吨反应釜滴加15升计算。

29.(3)在搅拌中滴加:开启搅拌,向反应釜内滴加氢氧化钾水溶液,控制滴加速度,防止温度骤升;采用额定速度进料,进料速度与反应釜内温度连锁控制;滴加速度以1吨反应釜按每分钟滴加0.5升进行;反应釜内温度在超过60℃的情况下第一时间报警提醒。

30.(4)补水并继续搅拌:滴加结束后补水至反应釜设定装料量,继续搅拌30分钟。

31.(5)放料:搅拌均匀后进行放料。

32.上述步骤(1)聚丙烯酸采用如下合成方法:向反应釜内加入定量的去离子水;将丙烯酸按比例加入釜中,使丙烯酸水溶液浓度控制在10%;釜盖关闭,通氮气搅拌0.8小时;控制温度在23℃,加入过硫酸盐引发剂,过硫酸盐引发剂用量为丙烯酸质量的8%;通氮气20分钟;关闭氮气,控制温度在23℃,聚合反应2小时。氮气采用高纯度氮气,其作为保护气,由具有自动检测能力的制氮机提供,保障氮气纯度达到99.9%以上。

33.实施例2一种耐高温酯化型复合防垢剂的制备方法,其包括以下步骤:(1)复配:将聚丙烯酸6质量份、羟基乙叉二磷酸22质量份、硼酸酯8质量份、2-膦酸丁烷-1、2、4-三羧酸6质量份及水25质量份分别加入反应釜内。

34.(2)准备滴加液:配制质量浓度为5%氢氧化钾水溶液并抽至滴加罐;氢氧化钾水溶液的滴加总量以1吨反应釜滴加30升计算。

35.(3)在搅拌中滴加:开启搅拌,向反应釜内滴加氢氧化钾水溶液,控制滴加速度,防止温度骤升;采用额定速度进料,进料速度与反应釜内温度连锁控制;滴加速度以1吨反应釜按每分钟滴加0.8升进行;反应釜内温度在超过60℃的情况下第一时间报警提醒。

36.(4)补水并继续搅拌:滴加结束后补水至反应釜设定装料量,继续搅拌30-50分钟。

37.(5)放料:搅拌均匀后进行放料。

38.上述步骤(1)聚丙烯酸采用如下合成方法:向反应釜内加入定量的去离子水;将丙烯酸按比例加入釜中,使丙烯酸水溶液浓度控制在20%;釜盖关闭,通氮气搅拌1小时;控制温度在25℃,加入过硫酸盐引发剂,过硫酸盐引发剂用量为丙烯酸质量的12%;通氮气25分钟;关闭氮气,控制温度在25℃,聚合反应2.2小时。氮气采用高纯度氮气,其作为保护气,由具有自动检测能力的制氮机提供,保障氮气纯度达到99.9%以上。

39.实施例3一种耐高温酯化型复合防垢剂的制备方法,其包括以下步骤:(1)复配:将聚丙烯酸8质量份、羟基乙叉二磷酸30质量份、硼酸酯10质量份、2-膦酸丁烷-1、2、4-三羧酸8质量份及水30质量份分别加入反应釜内。

40.(2)准备滴加液:配制质量浓度为5%氢氧化钾水溶液并抽至滴加罐;氢氧化钾水溶液的滴加总量以1吨反应釜滴加50升计算。

41.(3)在搅拌中滴加:开启搅拌,向反应釜内滴加氢氧化钾水溶液,控制滴加速度,防止温度骤升;采用额定速度进料,进料速度与反应釜内温度连锁控制;滴加速度以1吨反应釜按每分钟滴加1升进行;反应釜内温度在超过60℃的情况下第一时间报警提醒。

42.(4)补水并继续搅拌:滴加结束后补水至反应釜设定装料量,继续搅拌50分钟。

43.(5)放料:搅拌均匀后进行放料。

44.上述步骤(1)聚丙烯酸采用如下合成方法:向反应釜内加入定量的去离子水;将丙烯酸按比例加入釜中,使丙烯酸水溶液浓度控制在30%;釜盖关闭,通氮气搅拌1.2小时;控制温度在27℃,加入过硫酸盐引发剂,过硫酸盐引发剂用量为丙烯酸质量的15%;通氮气30分钟;关闭氮气,控制温度在27℃,聚合反应2.5小时。氮气采用高纯度氮气,其作为保护气,由具有自动检测能力的制氮机提供,保障氮气纯度达到99.9%以上。

45.实施例4第一步,福林公司单井防垢剂的选型。

46.第二步,依据sy/t5523《油气田水分析方法》对各单井水质的离子组成进行分析(滴定法),测试结果见表:表1f1-x3井来水离子组成(mg/l)表2fx11井来水离子组成(mg/l)

表3无标签来水离子组成(mg/l)表4fx11-6井来水离子组成(mg/l)第三步,防垢剂评价结果按照标准q/shcg7《油田采出水处理用缓蚀阻垢剂技术要求》评价防垢剂,现场水样结垢趋势严重,防垢剂防垢率检测数据见表5:表5各井现场水防垢率检测数据

由以上试验数据可以看出,本发明防垢剂对碳酸钙及硫酸钙垢均有良好的防垢效果,亦能起到很好的抗腐蚀作用。以f1-x3井的碳酸钙型防垢率为例,当加量5mg/l时,普通防垢剂防垢率为47%,而本发明防垢剂防垢率为51%,比普通防垢剂防垢率提高4%;当加量10mg/l时,普通防垢剂防垢率为81%,而本发明防垢剂防垢率为89%,比普通防垢剂防垢率提高8%;当加量20mg/l时,普通防垢剂防垢率为81%,而本发明防垢剂防垢率为90%,比普通防垢剂防垢率提高9%;现场加药方式应为加水稀释后连续式投加,加量可暂定为10mg/l,此量为经济用量;需要说明的是,由于现场实际状况要比室内试验复杂的多,所以实际加药量应根据现场运行状况逐步调整而定。

47.实施例5第一步,鑫联联合站污水防垢试验鑫联联合站目前水站内未投加任何药剂,简体流程图参见图6。

48.第二步,水质分析,参见表6。

49.表6 鑫联来水水质检测数值(mg/l)

第三步,污水防垢实验数据依据所测数据,现场污水具有结垢趋势。选取本发明的酯化型高温复合防垢剂来进行评测实验,该阻垢剂能与污水中的铁、铜、锌等多种金属离子形成稳定的络合物,能溶解金属表面的氧化物。在高温下,不易水解,当和其它水处理剂复合使用时,也能表现出理想的协同效应。现场水防垢率检测数据参见表7。

50.表7鑫联现场水防垢率检测数据由以上试验数据可以看出,本发明防垢剂120℃老化后对碳酸钙及硫酸钙垢均有良好的防垢效果。以碳酸钙型防垢率为例,普通防垢剂120℃老化后防垢率仅为38%,相比未经老化时防垢率84%骤降46%;而本发明防垢剂120℃老化后防垢率仍达87%,比未经老化时防垢率89%仅降2%。

51.现场加药方式应为加水稀释后连续式投加,加量可暂定为10mg/l。由于本报告中所提供的数据均是来自静态评价实验,与现场实际应用效果可能存有一定的差异,应该依据现场的实际情况进行药剂调整,确保其能达到预期目标和最佳性价比。

52.以上仅仅是本发明给出的几个典型的实施案例,并且经过试验验证,本发明在高温情况下有特殊的优势。根据图1可以看出,新产品随着温度的上升,防垢率下降缓慢,即使在温度120℃下防垢率仍达89%,耐高温效果非常显著;而普通产品随着温度的上升,防垢率急剧下降,在温度120℃下防垢率仅为20%,非常不耐高温。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1