一种含石墨烯的发热浆料、发热涂层及其制备方法和应用与流程

1.本发明属于发热材料技术领域,具体涉及一种含石墨烯的发热浆料、发热涂层及其制备方法和应用。

背景技术:

2.石墨烯不仅是已知材料中最薄、最坚硬的物质,而且具备极好的透光性、导电性和导热性,是理想的电极和半导体材料。

3.石墨烯作为单质,其传递电子的速度快。在原子尺度上其结构特殊,非常稳定,没有碳原子缺失,各碳原子之间形成大π键,当施加外部机械力时,碳原子面就弯曲变形,保持了结构稳定。但实际使用氧化还原等化学方法制备得到的石墨烯,在氧化还原的过程中产生了大量的缺陷,阻碍了自由电子的运动,从而使制成的石墨烯材料的电阻率远大于导线,造成负载短路。且在制备发热材料时不可避免的用到树脂,树脂则妨碍了导电性。目前含石墨烯的发热材料往往存在电阻过大、导电性差、发热性能较差、电热转化率低等问题。如用于电气设备的石墨烯材料,利用石墨烯作为发热单元,但是其发热效率较低,凹槽中的粘接剂也会挥发出有毒气体,对后续检修工作造成危险。

4.因此,亟需提供一种含石墨烯的发热材料,具有优异的发热性能和导电导热效果,且电热转化率高。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种含石墨烯的发热浆料、发热涂层及其制备方法和应用。该发热浆料和发热涂层具有优异的发热性能和导电导热效果,且电-热辐射转换效率高。

6.本发明第一方面提供了一种含石墨烯的发热浆料。

7.具体的,一种含石墨烯的发热浆料,包括石墨烯、max相陶瓷材料、成膜树脂和溶剂。

8.优选地,所述石墨烯与所述max相陶瓷材料的质量比为(1-8):1;进一步优选地,所述石墨烯与所述max相陶瓷材料的质量比为(1-5):1。向石墨烯中加入max相陶瓷材料,改善了单纯石墨烯涂层中石墨烯片的缺陷,即接触不紧密导致的短路现象,调整和优化了涂层的电阻,提高了利用所述发热浆料制备的发热涂层的功率密度。而通过控制所述max相陶瓷材料与所述石墨烯的质量比,有利于控制利用所述发热浆料制备的发热涂层的电阻与导电率,进一步提高发热性能和电-热辐射转换效率。

9.优选地,所述石墨烯与所述成膜树脂的质量比为1:(0.5-5);进一步优选地,所述石墨烯与所述成膜树脂的质量比为1:(1-3)。通过控制所述石墨烯与所述成膜树脂的质量比,能够进一步控制由所述发热浆料制备的发热涂层的导电率,以及发热浆料的分散性、相容性。

10.优选地,所述石墨烯为直径为5-30μm,堆积密度为0.01-0.08g/ml的片层状石墨烯

的粉末;进一步优选地,所述石墨烯为直径为5-15μm,堆积密度为0.03-0.05g/ml的片层状石墨烯的粉末。

11.优选地,所述max相陶瓷材料选自钛锡碳(ti2snc)、钒铝碳(v2alc)、钼铝碳(mo3alc2)、钛硅碳(ti3sic2)、铝碳化二钛(ti2alc)或钛铝碳(ti3alc2)中的至少一种;进一步优选地,所述max相陶瓷材料选自钛锡碳(ti2snc)、钒铝碳(v2alc)、钼铝碳(mo3alc2)、钛硅碳(ti3sic2)、铝碳化二钛(ti2alc)或钛铝碳(ti3alc2)中的至少两种。

12.更优选地,所述max相陶瓷材料选自钼铝碳(mo3alc2)、钛硅碳(ti3sic2)、铝碳化二钛(ti2alc)或钛铝碳(ti3alc2)中的至少两种。通过对max相陶瓷材料的选择能够进一步提高发热涂层的电-热辐射转换效率和功率密度。

13.优选地,所述max相陶瓷材料为max相陶瓷材料粉末,所述max相陶瓷材料粉末的粒径范围为0.5-20μm;进一步优选地,所述max相陶瓷材料粉末的粒径范围为1-10μm;更优选地,所述max相陶瓷材料粉末的粒径范围为1-5μm。

14.优选地,所述成膜树脂为环氧改性有机硅树脂或聚硅氧烷陶瓷树脂。

15.优选地,所述溶剂为水和/或乙醇。所述溶剂能够创造良好的溶解环境,且成本低,对环境友好。

16.优选地,所述含石墨烯的发热浆料还包括分散剂。

17.优选地,所述分散剂为丙烯酸酯分散剂,且所述丙烯酸酯分散剂不含碳碳双键。通过选择不含碳碳双键的丙烯酸酯分散剂,能够提高抗热氧化作用,进而提高浆料的发热性能;且安全、可靠、无毒性。

18.优选地,所述含石墨烯的发热浆料还包括助剂,所述助剂包括润湿剂、流平剂或消泡剂中的至少一种。

19.优选地,所述润湿剂选自gs化学公司的gs-2552、gs-2455、gs-9408、gs-2311、gs-2227或gs-2455中的至少一种。

20.优选地,所述流平剂选自gs化学公司的gs-1099、gs-1033、gs-1041、gs-1376或gs-1450中的至少一种。

21.优选地,所述消泡剂选自gs化学公司的gs-938、gs-5820、gs-5881、gs-5018或gs-5901中的至少一种。

22.优选地,按重量份计,所述含石墨烯的发热浆料包括:10-20份石墨烯、5-10份max相陶瓷材料、20-40份成膜树脂、20-40份溶剂和1-5份分散剂。

23.进一步优选地,按重量份计,所述含石墨烯的发热浆料包括:10-20份石墨烯、5-10份max相陶瓷材料、20-35份成膜树脂、20-30份溶剂和2-5份分散剂。

24.优选地,按重量份计,所述含石墨烯的发热浆料包括:10-20份石墨烯、5-10份max相陶瓷材料、20-40份成膜树脂、20-40份溶剂、1-5份分散剂和1-5份助剂。

25.进一步优选地,按重量份计,所述含石墨烯的发热浆料包括:10-20份石墨烯、5-10份max相陶瓷材料、20-35份成膜树脂、20-30份溶剂、2-5份分散剂和1-2份助剂。

26.本发明第二方面提供了一种含石墨烯的发热浆料的制备方法。

27.具体的,一种含石墨烯的发热浆料的制备方法,包括以下步骤:

28.将所述石墨烯和所述成膜树脂分别分散于溶剂中,然后混合,再加入所述max相陶瓷材料,搅拌,制得所述含石墨烯的发热浆料。

29.将所述石墨烯和所述成膜树脂先进行混合,再向混合液中加入所述max相陶瓷材料,有利于组分的分散,使所述max相陶瓷材料均匀地分散于浆料中,有利于提高利用所述发热浆料制备的发热涂层的导电性能和加热效率。如果先将所述max相陶瓷材料与所述石墨烯或所述成膜树脂进行混合,再加入另外一种,均会影响分散效果以及制备的发热涂层的导电性能和加热效率。

30.而所述混合过程可以是将分散的石墨烯加入到分散的成膜树脂中,也可以是将分散的成膜树脂加入到分散的石墨烯中。

31.优选地,在分散所述石墨烯时,加入所述分散剂一并分散。

32.优选地,在分散所述成膜树脂时,加入所述助剂一并分散。

33.本发明第三方面提供了一种发热涂层。

34.具体地,所述发热涂层由上述含石墨烯的发热浆料经固化得到。

35.优选地,所述固化的温度为20-150℃。所述发热涂层可于常温(20-40℃)或高温(40-150℃)下固化得到。其固化过程简单,不受温度的限制。

36.优选地,所述发热涂层的厚度为5-60微米;进一步优选地,所述发热涂层的厚度为20-40微米。

37.本发明第四方面提供了一种发热微晶板。

38.具体地,一种发热微晶板,包括所述发热涂层和微晶板基材。

39.所述发热微晶板的制备方法如下:将上述发热浆料涂覆于微晶板基材,经固化,即制得。

40.优选地,所述制备方法是将上述发热浆料通过丝网印刷于微晶板基材,经固化制得。

41.发热浆料通过丝网印刷,固化到微晶板基底上,其操作简单、快捷、高效,且形成的发热涂层的附着效果强。

42.相对于现有技术,本发明的有益效果如下:

43.(1)本发明提供的发热浆料包括石墨烯、max相陶瓷材料、成膜树脂和溶剂,max相陶瓷材料兼具有金属材料和陶瓷材料的优良性能,将max相陶瓷材料引入到发热材料中,利用max相陶瓷材料与石墨烯的协同作用,能够平衡最终制备的发热涂层的电阻率与导电性;通过对石墨烯与max相陶瓷材料用量的控制,能够解决因石墨烯缺陷带来的电阻率高以及由成膜树脂带来的导电性差的负面影响,使制备的发热涂层具有优异的发热性能和导电、导热效果,且电-热辐射转换效率高,能量利用率高。

44.(2)本发明提供的发热涂层和发热微晶板的表面电阻小,功率密度高,在家用电压下就能够快速将电能转换为热能。在60v的电压下,发热涂层和发热微晶板1分钟能升温至105-145摄氏度。

45.(3)本发明提供的发热微晶板为面加热方式,加热时热量均匀分布,能够提高加热效率,并且发热涂层不易氧化,使用寿命长。

附图说明

46.图1为实施例1制得的微晶板的外观图;

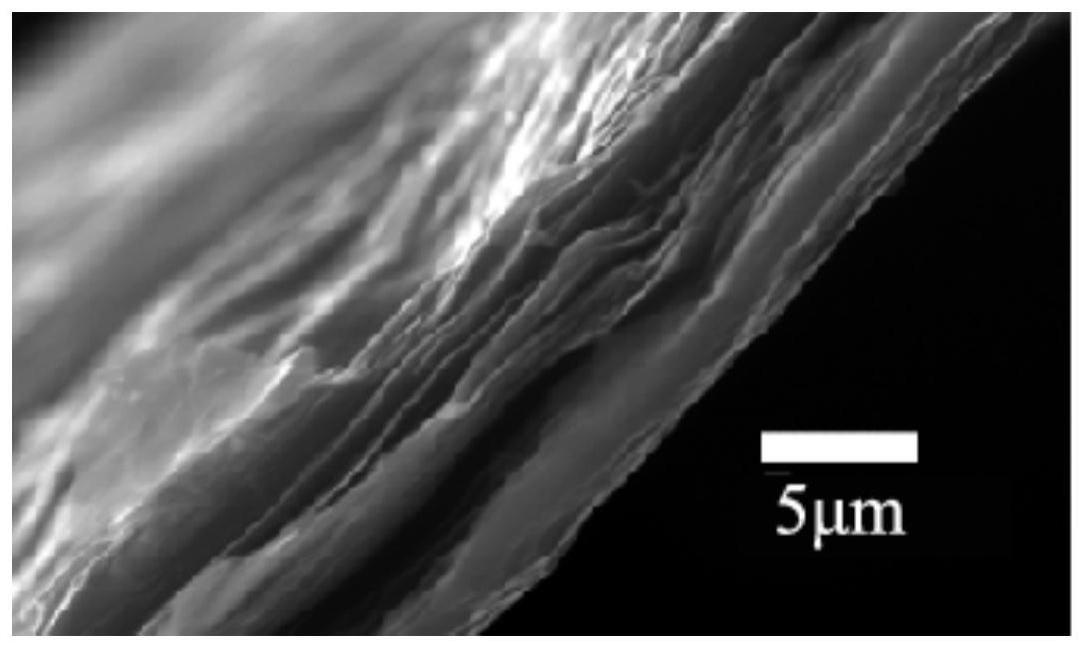

47.图2为实施例1制得的发热浆料经稀释后滴在硅片上的sem图;

48.图3为实施例2制得的发热浆料经稀释后滴在硅片上的sem图;

49.图4为实施例3制得的发热浆料经稀释后滴在硅片上的sem图;

50.图5不同加热电压对实施例1制得的发热涂层性能性能影响图;

51.图6不同加热电压对实施例2制得的发热涂层性能性能影响图;

52.图7不同加热电压对实施例3制得的发热涂层性能性能影响图。

具体实施方式

53.为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

54.以下实施例中所用的石墨烯为直径为5-15μm,堆积密度为0.03-0.05g/ml的片层状石墨烯的粉末;所用的max相陶瓷材料钛锡碳粉末(ti2snc)、钒铝碳粉末(v2alc)、钼铝碳粉末(mo3alc2)、钛硅碳粉末(ti3sic2)、铝碳二钛粉末(ti2alc)和钛铝碳(ti3alc2)粉末的粒径为1-5μm。所有原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

55.实施例1

56.本实施例提供了一种含石墨烯的发热浆料,按重量份计,包括15份石墨烯、3份钛锡碳粉末(ti2snc)、5份钒铝碳粉末(v2alc)、25份环氧改性有机硅树脂(编号为sh-9614,购自湖北新四海化工股份有限公司)、2份分散剂丙烯酸酯(g23168a丙烯酸正丁酯,购买于上海泰坦化学有限公司)、0.5份润湿剂gs-2552,0.5份消泡剂gs-5820、0.5份流平剂gs-1033、10份溶剂水和15份溶剂乙醇。

57.本实施例提供了一种含石墨烯的发热浆料的制备方法,包括以下步骤:

58.(1)在反应器a中,先加入10份溶剂水,5份溶剂乙醇和2份分散剂丙烯酸酯,在600r/min下搅拌10min,确保搅拌混合均匀后,再加入15份石墨烯,在800r/min下继续搅拌15min至溶液均匀,得到浆料。

59.(2)在反应器b中,加入25份环氧改性有机硅树脂和10份溶剂乙醇,600r/min搅拌10min,混合均匀后依次加入0.5份润湿剂gs-2552、0.5份消泡剂gs-5820和0.5份流平剂gs-1033,于800r/min下搅拌15min至溶液均匀,得到辅料。

60.(3)将反应器a中的浆料在800r/min搅拌状态下加入反应器b的辅料中,继续搅拌10min后,加入3份钛锡碳粉末(ti2snc)和5份钒铝碳(v2alc)粉末;再继续于800r/min下搅拌20分钟至均一状态,得到发热浆料。

61.本实施例还提供了一种发热微晶板,包括微晶板基材和采用本实施例提供的发热浆料固化于微晶板基材的发热涂层。

62.发热微晶板的制备方法如下:

63.将本实施例提供的发热浆料,采用丝网印刷的方式,喷涂至微晶板基材上,在100℃条件下烘烤30min固化,固化后在微晶板基材上形成厚度为30

±

5微米的发热涂层,即制得发热微晶板。其外观图如图1所示。

64.实施例2

65.本实施例提供了一种含石墨烯的发热浆料,按重量份计,包括15份石墨烯、3份钼铝碳(mo3alc2)、5份钒钛硅碳(ti3sic2)、25份环氧改性有机硅树脂(编号为sh-9614,购自湖

北新四海化工股份有限公司)、2份分散剂丙烯酸酯(g23168a丙烯酸正丁酯,购买于上海泰坦化学有限公司)、0.5份润湿剂gs-2552,0.5份消泡剂gs-5820、0.5份流平剂gs-1033、10份溶剂水和15份溶剂乙醇。

66.本实施例提供了一种含石墨烯的发热浆料的制备方法,包括以下步骤:

67.(1)在反应器a中,先加入10份溶剂水,5份溶剂乙醇和2份分散剂丙烯酸酯,在600r/min下搅拌10min,确保搅拌混合均匀后,加入15份石墨烯,在800r/min下继续搅拌15min至溶液均匀,得到浆料。

68.(2)在反应器b中,加入25份环氧改性有机硅树脂和10份溶剂乙醇,600r/min搅拌10min,混合均匀后依次加入0.5份润湿剂gs-2552、0.5份消泡剂gs-5820和0.5份流平剂gs-1033,于800r/min下搅拌15min至溶液均匀,得到辅料。

69.(3)将反应器a中的浆料在800r/min搅拌状态下加入反应器b辅料中,继续搅拌10min后,加入3份钼铝碳(mo3alc2)和5份钛硅碳(ti3sic2);然后继续于800r/min下搅拌20分钟至均一状态,得到发热浆料。

70.本实施例还提供了一种发热微晶板,包括微晶板基材和采用本实施例提供的发热浆料固化于微晶板基材的发热涂层。

71.发热微晶板的制备方法如下:

72.将本实施例提供的发热浆料,采用丝网印刷的方式,喷涂至微晶板基材上,在100℃条件下烘烤30min固化,固化后在微晶板基材上形成厚度为30

±

5微米的发热涂层,即制得发热微晶板。

73.实施例3

74.本实施例提供了一种含石墨烯的发热浆料,按重量份计,包括15份石墨烯、3份铝碳二钛(ti2alc)和5份钛铝碳(ti3alc2)粉末、25份环氧改性有机硅树脂(编号为sh-9614,购自湖北新四海化工股份有限公司)、2份分散剂丙烯酸酯(g23168a丙烯酸正丁酯,购买于上海泰坦化学有限公司)、0.5份润湿剂gs-2552,0.5份消泡剂gs-5820、0.5份流平剂gs-1033、10份溶剂水和15份溶剂乙醇。

75.本实施例提供了一种含石墨烯的发热浆料的制备方法,包括以下步骤:

76.(1)在反应器a中,先加入10份溶剂水、5份溶剂乙醇和2份分散剂丙烯酸酯,在600r/min下搅拌10min,确保搅拌混合均匀后,加入15份石墨烯,在800r/min下继续搅拌15min至溶液均匀,得到浆料。

77.(2)在反应器b中,加入25份环氧改性有机硅树脂、10份溶剂乙醇,于600r/min下搅拌10min,混合均匀后依次加入0.5份润湿剂gs-2552、0.5份消泡剂gs-5820和0.5份流平剂gs-1033,再于800r/min下搅拌15min至溶液均匀,得到辅料。

78.(3)将反应器a中的浆料在800r/min搅拌状态下加入反应器b辅料中,继续搅拌10min后,加入3份铝碳二钛(ti2alc)和5份钛铝碳(ti3alc2)粉末;再继续于800r/min下搅拌20分钟至均一状态,得到发热浆料。

79.本实施例还提供了一种发热微晶板,包括微晶板基材和采用本实施例提供的发热浆料固化于微晶板基材的发热涂层。

80.发热微晶板的制备方法如下:

81.将本实施例提供的发热浆料,采用丝网印刷的方式,喷涂至微晶板基材上,在100

℃条件下烘烤30min固化,固化后在微晶板基材上形成厚度为30

±

5微米的发热涂层,即制得发热微晶板。

82.实施例4

83.本实施例提供了一种含石墨烯的发热浆料,按重量份计,包括10份石墨烯、3份铝碳二钛(ti2alc)和5份钛铝碳(ti3alc2)粉末、40份环氧改性有机硅树脂(编号为sh-9614,购自湖北新四海化工股份有限公司)、5份分散剂丙烯酸酯(g23168a丙烯酸正丁酯,购买于上海泰坦化学有限公司)、1份润湿剂gs-2552,0.5份消泡剂gs-5820、0.5份流平剂gs-1033、15份溶剂水和15份溶剂乙醇。

84.本实施例提供了一种含石墨烯的发热浆料的制备方法,包括以下步骤:

85.(1)在反应器a中,先加入15份溶剂水、5份溶剂乙醇和5份分散剂丙烯酸酯,在600r/min下搅拌10min,确保搅拌混合均匀后,加入10份石墨烯,在800r/min下继续搅拌15min至溶液均匀,得到浆料。

86.(2)在反应器b中,加入40份环氧改性有机硅树脂、10份溶剂乙醇,于600r/min下搅拌10min,混合均匀后依次加入1份润湿剂gs-2552、0.5份消泡剂gs-5820和0.5份流平剂gs-1033,再于800r/min下搅拌15min至溶液均匀,得到辅料。

87.(3)将反应器a中的浆料在800r/min搅拌状态下加入反应器b辅料中,继续搅拌10min后,加入3份铝碳二钛(ti2alc)和5份钛铝碳(ti3alc2)粉末;再继续于800r/min下搅拌20分钟至均一状态,得到发热浆料。

88.本实施例还提供了一种发热微晶板,包括微晶板基材和采用本实施例提供的发热浆料固化于微晶板基材的发热涂层。

89.发热微晶板的制备方法如下:

90.将本实施例提供的发热浆料,采用丝网印刷的方式,喷涂至微晶板基材上,在100℃条件下烘烤30min固化,固化后在微晶板基材上形成厚度为30

±

5微米的发热涂层,即制得发热微晶板。

91.产品效果测试

92.(1)对实施例1-4制备的发热微晶板上的发热涂层,采用四探针测试法进行电阻测试,计算表面电阻平均值(p=u2/r)。采用gb/t 7287-2008中的第17章方法b测试电-热辐射转换效率。测试结果见表1。

93.表1

[0094] 表面电阻/ω*cm电-热辐射转换效率实施例15.23

×

10-3

65%实施例24.95

×

10-3

68%实施例35.05

×

10-3

66%实施例45.45

×

10-3

63.5%

[0095]

发热涂层的电阻越低,其功率密度越高。由表1的测试结果可知,本发明实施例制备的发热涂层的表面电阻小,功率密度高,且电-热辐射转换效率高。

[0096]

(2)对实施例1-4制备的发热微晶板上的发热涂层进行附着力、硬度、实干时间以及耐水性测试,测试结果见表2。

[0097]

表2发热涂层的性能检测结果

[0098][0099]

(3)将实施例1-3制备的发热浆料,分别用乙醇溶液稀释后滴在硅片上,测出发热浆料的断面扫描图(sem)。其sem图分别为图2、3、4。由图2-4可知,发热浆料中石墨烯膜的片层结构明显,如一层层的碎纸片无规则地堆叠在一起,结构较为疏松,仅存在少量因片层间气泡所导致的孔洞,片层间互相连接,片层间仍具有良好作用力。

[0100]

(4)测试不同加热电压对实施例1-4中发热涂层性能的影响。

[0101]

向实施例1-4制备的发热微晶板的两端施加直流电压,于20-60v的外加电压下进行测试,研究不同加热电压对发热涂层性能的影响。

[0102]

当施加外压时,涂层内部的自由电子就会在外加电场作用下,沿着外部电场做定向运动,从而形成电流,使涂层升温,研究不同直流电压对发热涂层性能的影响,从而可以了解发热涂层的导电导热效果。

[0103]

测试结果见图5、图6、图7。其中图5、图6、图7分别对应实施例1-3制备的发热微晶板。在图5、图6、图7中,横坐标是时间,纵坐标是温度,而图中曲线分别代表20、30、40、50、60v电压。由图5、图6、图7可知,随着电压的逐渐增大,实施例1-3中发热微晶板的升温时间和温度都有着明显的增加。在40-60v的电压下,发热微晶板均能快速升温,导电导热效果好。尤其是在60v的电压下,实施例1中发热微晶板1分钟能升温至120摄氏度;实施例2中发热微晶板1分钟能升温至140摄氏度;实施例2中发热微晶板1分钟能升温至145摄氏度。

[0104]

经测试,实施例4中发热微晶板的发热性能略差于实施1-3,在60v的电压下,实施例4中发热微晶板1分钟能升温至105摄氏度。

[0105]

综上可知,本发明实施例提供的发热微晶板和发热涂层具有优异的发热性能和导电导热效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1