一种活性蒽醌翠兰染料的绿色环保生产工艺的制作方法

1.本发明涉及染料领域,更具体地说,涉及一种活性蒽醌翠兰染料的绿色环保生产工艺。

背景技术:

2.现有ci.活性蓝19:2是由溴氨酸和2-(4-氨基苯基磺酰基)乙醇缩合分离,废水去生化处理,滤饼烘干后用硫酸酯化分离,废水中和后去生化处理,滤饼中和后,干燥并标准化后得到商品染料ci.活性蓝19:2,商品染料ci.活性蓝19:2色泽浓艳,商品染料ci.活性蓝19:2制备过程中不仅会产生大量废水而且制备出的ci.活性蓝19:2中杂质多,使用时耐碱性欠佳,固色率低及利用率较低。现有ci.活性蓝19:2生产制备过程中产生的废水酸性强、成分复杂、含有多种有机杂质,尤其是2-(4-氨基苯基磺酰基)乙醇,难降解,该废水给环境保护带来严重的影响,而且生产ci.活性蓝19:2的原料利用率低,造成资源浪费,同时大大增加了企业的生产成本。

3.为解决上述技术问题,本发明致力于研究一种绿色环保的生产活性蒽醌翠兰染料的生产工艺。

技术实现要素:

4.1.要解决的技术问题

5.针对现有技术中存在的问题,本发明的目的在于提供一种活性蒽醌翠兰染料的绿色环保生产工艺,本发明在制备活性蓝的生产过程中对产生的废水和废渣中的反应物原料进行回收套用实现可持续发展,最后制得的活性蓝的收率不仅大幅度提高,而且制备出活性蓝性能比传统制备方法制备的好。

6.2.技术方案

7.为解决上述问题,本发明采用如下的技术方案。

8.一种活性蒽醌翠兰染料的绿色环保生产工艺,制备方法包括如下步骤:

9.s1、缩合反应:

10.加有助剂的2-(4-氨基苯基磺酰基)乙醇的水溶液在小苏打及催化剂cucl的作用下与溴氨酸进行缩合反应后,过滤,得滤液m1和滤饼n1;

11.s2、对滤液m1进行精制过滤:

12.向滤液m1中加入无机酸进行酸析处理,然后过滤得滤液m2和滤饼n2;

13.s3、回收cucl:

14.向滤渣n1中加入盐酸,再加入亚硫酸盐,充分反应,过滤,得到滤饼n3和滤液m3,滤饼n3回收套用至s1中;

15.s4、对滤液m2和m3精滤:

16.将s2和s3所得滤液m2和m3经膜过滤处理,得到浓盐水f1和母液;

17.将一部分浓盐水f1加入至s2中的滤液m1中进行回收套用,剩余的浓盐水f1加入至

步骤s3中的滤渣n1中进行回收套用;

18.向母液中加入碳酸盐,调整ph=7-8,过滤,得到滤饼n4和滤液m4,滤饼n4回收套用至s1中,滤液m4去生化处理;

19.s5、酯化:合成ci.活性蓝19:2和回收2-(4-氨基苯基磺酰基)乙醇酯化后的对位酯溶液:

20.对滤饼n2进行酯化,加冰水进行稀释,然后过滤分离得到滤液m5和滤饼n5;然后向滤饼n5中加入小苏打或碳酸钠,调整ph至6-7,得到ci.活性蓝19:2,滤液m5可用于活性黑5的合成原料。

21.进一步的,制备方法还包括如下步骤:

22.s6、对位酯重氮:

23.向滤液m5中加入冰水,再加入对位酯,打浆,搅拌均匀后,对位酯与亚硝酸盐进行重氮化反应,得到重氮盐a;

24.s7、制备酸偶产物:

25.向重氮盐a与h酸溶液在酸性条件下进行偶合反应,得到酸偶产物b,酸偶产物b的结构式为

26.s8、碱偶制备活性染料黑5:

[0027][0028]

向s7偶合反应后的溶液中加入小苏打,调整ph至5-6,重氮盐a、酸偶产物b及小苏打反应制备活性染料黑5。

[0029]

进一步的,重氮盐a与h酸的摩尔质量之比为2:0.98-1。

[0030]

进一步的,滤饼n1包括cuhco3、cuco3、cucl、紫副和2-(4-氨基苯基磺酰基)乙醇或2-[(3-氨基苯基)磺酰基]乙醇。

[0031]

进一步的,紫副为缩合反应的副产物;副产物为溴氨酸水解的有机产物及溴氨酸脱溴的有机产物。

[0032]

进一步的,滤液m1中的2-(4-氨基苯基磺酰基)乙醇高于滤饼n1中的2-(4-氨基苯基磺酰基)乙醇。

[0033]

进一步的,滤饼n2包括缩合反应的有机产物和2-(4-氨基苯基磺酰基)乙醇

[0034]

进一步的,滤饼n3包括2-(4-氨基苯基磺酰基)乙醇、cucl和紫副。

[0035]

进一步的,滤液m5为对位酯水溶液。

[0036]

进一步的,2-(4-氨基苯基磺酰基)乙醇与溴氨酸的质量比为3-6:1。

[0037]

进一步的,溴氨酸与催化剂cucl的质量比为10-15:1。

[0038]

进一步的,助剂为2-萘磺酸钠。

[0039]

进一步的,助剂与溴氨酸的摩尔比为0.05-0.1:1。

[0040]

进一步的,经膜过滤处理得到的浓盐水f1,回收套用至s2步骤中的浓盐水为60-80%的浓盐水f1,回收套用至s3步骤中的浓盐水为20-40%的浓盐水f1。

[0041]

进一步的,无机酸选自硫酸或盐酸。

[0042]

进一步的,亚硝酸盐选自亚硝酸钠或亚硝酸钾。

[0043]

进一步的,s1中,反应时间为18-30h。

[0044]

进一步的,s4中的碳酸盐包括但不限于纯碱或碳酸钾。

[0045]

3.有益效果

[0046]

相比于现有技术,本发明的优点在于:

[0047]

(1)本发明提供的活性蒽醌翠兰染料的制备方法,制得的活性蓝为ci.活性蓝19:2相比传统制备方法制得的纯度高,收率高,应用性能也大幅度提高,应用性能例如耐碱性能、固色率、日晒牢度及水洗牢度性能都有一定程度的提高。

[0048]

(2)本发明提供的活性蒽醌翠兰染料的绿色环保生产工艺,该制备工艺可对催化剂cucl回收利用,还可以利用缩合反应后过滤后所得滤液m1中的2-(4-氨基苯基磺酰基)乙醇制备活性染料黑5,进一步提高资源利用率,降低生产成本,该生产工艺满足可持续性发展的需求。

[0049]

(3)本发明通过将滤液m2和滤液m3进行膜过滤处理,得到的浓盐水f1,将浓盐水f1回收至步骤s2和步骤s3中,利用滤液m2和滤液m3中的多余的酸及提高m1和m2中的盐水浓度,进行回收生产中产生的大量无机盐,减少废水中含大量的无机盐,降低三废处理难度。

[0050]

(4)本发明生产产生的废水进行反复回收直至废水中含有少量的有机物及无机物,然后通过去生化处理后再排放,这不仅降低了生产能耗及物耗,而且减轻“三废”处理压力,符合当前的节能减排要求。

[0051]

(5)本发明在步骤s1中加有助剂,该助剂不仅可提高2-(4-氨基苯基磺酰基)乙醇与溴氨酸发生缩合反应时s1中的原料转化率和反应速率,而且还促使最后喷干制得的目标产物活性蒽醌翠兰染料的应用性能比传统制备方法制备的好。

附图说明

[0052]

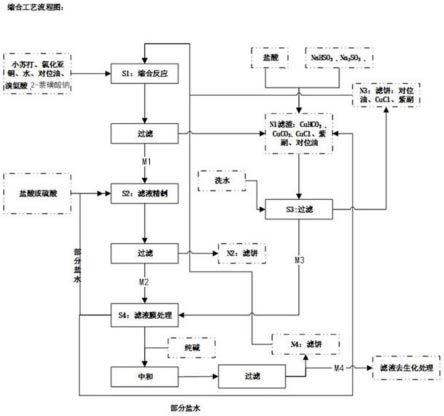

图1为本发明的工艺流程图一;

[0053]

图2为本发明的工艺流程图二。

具体实施方式

[0054]

实施例1:通过本发明提供的一种活性蒽醌翠兰染料的绿色环保生产工艺制备活性蓝为ci.活性蓝19:2和制备活性染料黑5

[0055]

制备方法包括如下步骤:

[0056]

s1、缩合反应

[0057]

向预先加有150g 2-(4-氨基苯基磺酰基)乙醇的反应器中,加60g水将2-(4-氨基苯基磺酰基)乙醇溶解后,升温至80℃-100℃后,加入2.5g 2-萘磺酸钠;加入50g溴氨酸,加毕后,降温至40℃-70℃,然后先慢加30g小苏打,后慢加4g催化剂cucl,在t=63-65℃下,反应18h至反应终点后,再向反应器中加240g温度为55-65℃的热水进行稀释,搅拌均匀后,进行压滤或抽滤得滤液m1和滤饼n1,滤饼n1包括cuhco3、cuco3、cucl、紫副和2-(4-氨基苯基磺

酰基)乙醇,滤液m1包括缩合反应的有机产物、2-萘磺酸钠、2-(4-氨基苯基磺酰基)乙醇及无机盐,滤液m1中的2-(4-氨基苯基磺酰基)乙醇含量高于滤饼n1中的2-(4-氨基苯基磺酰基)乙醇含量;

[0058]

缩合反应:

[0059][0060]

缩合反应过程中的副反应——溴氨酸水解:

[0061][0062]

缩合反应过程中的副反应——溴氨酸脱溴反应:

[0063][0064]

s2、对滤液m1进行精制过滤

[0065]

将滤液m1升温至40℃-70℃,向滤液m1中加入盐酸,调节滤液m1的ph至1-2后,进行压滤或抽滤,得滤液m2和滤饼n2,滤饼n2烘干备用,滤饼n2包括滤液m2包括无机盐、盐酸和2-萘磺酸钠;

[0066]

s3、回收cucl和2-(4-氨基苯基磺酰基)乙醇

[0067]

cuco3+2hcl

→

2cucl2+h2o+co2[0068]

2cucl2+2na2so3→

na2so4+so2+2cucl+2nacl

[0069]

向滤渣n1加入50g质量分数为30%的盐酸,再加入6g亚硫酸钠,充分反应,进行压滤或抽滤,得到滤饼n3和滤液m3,滤饼n3包括2-(4-氨基苯基磺酰基)乙醇、cucl和紫副,滤饼n3回收套用至s1中的反应器中,滤液m3为无机盐的盐酸水溶液;

[0070]

s4、对滤液m2和m3精滤

[0071]

将s1和s2所得滤液m2和m3经膜过滤处理,得到的浓盐水f1和母液,经测定,测得滤液m2和滤液m3的混合液中cod含量为28800ppm;

[0072]

将一部分浓盐水f1加入至s2中的滤液m1中进行回收套用,剩余的浓盐水f1加入至步骤s3中的滤渣n1中进行回收套用;

[0073]

向母液中加入纯碱,调整ph=7-8,搅拌均匀,进行压滤或抽滤,得到滤饼n4和滤液m4,滤饼n4作为原料回收套用至s1中的反应器中,滤液m4去生化处理,经测定测得s4中经处理的滤液m4中cod含量为1260ppm;经计算,2-(4-氨基苯基磺酰基)乙醇回收率为98%以上。

[0074]

s5、利用滤饼n2中的缩合反应的有机产物制备ci.活性蓝19:2并将2-(4-氨基苯基

磺酰基)乙醇进行酯化

[0075][0076]

向烘干后的100g滤饼n2中加入200g 102%浓硫酸,将步骤s1中缩合反应的有机产物及2-(4-氨基苯基磺酰基)乙醇进行酯化后,加冰水进行稀释,然后过滤分离得到滤液m5和滤饼n5,滤液m5为对位酯的硫酸水溶液,作为用于合成活性黑5的原料,经测试滤液m5中对位酯氨基值为0.96%,然后向滤饼n5中加入28g小苏打,调整ph至6-7,滤饼n5与小苏打反应,得到活性蓝为ci.活性蓝19:2,然后加入染料助剂进行标准化处理喷干,得到商用的蒽醌染料ci.活性蓝19:2,该染料助剂是本领域的技术人员熟知的染料助剂,染料助剂例如入匀染剂、助染剂、杀菌剂、防腐剂、抗静电剂、防尘剂、精炼剂、净洗剂、退浆剂、固色剂、增白剂、消泡剂、元明粉,根据实际使用需要添加染料助剂。

[0077]

s6、对位酯重氮

[0078][0079]

向50g滤液m5中加入20g冰水,再加入40g对位酯,打浆,搅拌均匀后,对位酯与亚硝酸盐进行重氮化反应,得到重氮盐a,重氮盐a的结构是为

[0080]

s7、制备酸偶产物

[0081][0082]

向重氮盐a与28.7g h酸溶液在酸性条件下进行偶合反应,得到酸偶产物b,酸偶产

物b的结构式为

[0083]

s8、碱偶制备活性染料黑5

[0084][0085]

向s7偶合反应后的溶液中加入小苏打,调整ph至4-6,重氮盐a、酸偶产物b及小苏打反应制备活性染料黑5,活性染料黑5的结构式为向活性染料黑5中加入染料助剂进行标准化处理,喷干得到商用活性染料黑5,经计算得2-(4-氨基苯基磺酰基)乙醇的回收率为95%;该染料助剂是本领域的技术人员熟知的染料助剂,染料助剂例如入匀染剂、助染剂、杀菌剂、防腐剂、抗静电剂、防尘剂、精炼剂、净洗剂、退浆剂、固色剂、增白剂、消泡剂、元明粉,根据实际使用需要添加染料助剂。

[0086]

验证实施例1:

[0087]

将现有传统工艺生产的商用的ci.活性蓝19:2作为对比例1。

[0088]

将1.25g实施例1所得商用的ci.活性蓝19:2染料干品及1.25g传统工艺生产的商用的活性蓝19:2分别溶解在250ml的水中,分别加入元明粉20g/l配成染液,染液色浓度2%,浴比1:10(被染物重量与染液体积比),分别置入棉布,60℃下吸附30min,分别加碱固色45min,染料织物经水洗、皂煮、干燥,得到色泽鲜艳、匀染性好的染织物。按照gb/t 2391iso 205c04、iso105b02、iso102-x12检测标准对实施例1和对比例1所得染料织物进行测试,结果如下表所示:

[0089][0090]

从测试结果来看,相比传统制备方法制备的ci.活性蓝19:2,本发明提供的工艺方法所得的ci.活性蓝19:2有较高的纤维亲和力,较好的染色效果及反应活性,固色率、日晒牢度、水洗牢度及摩擦牢度均比传统的制备方法制备的ci.活性蓝19:2性能好;

[0091]

将本发明实施例1所得染料ci.活性蓝19:2与常规工艺获得染料对比例1进行耐盐碱性测试比较。

[0092]

具体耐盐碱性测试方法如下:

[0093]

1g染料完全溶解于100ml水中,边搅拌边加入6g元明粉及2g纯碱,溶解后取样品在滤纸上直至有明显析出为止,计算耐盐碱时间。

[0094]

测试结果如下表所示:

[0095]

序号染料名称耐盐碱时间1实施例160分钟2对比例140分钟

[0096]

从表中测试结果可以看出:本发明所得染料ci.活性蓝19:2耐盐碱性比常规工艺获得的ci.活性蓝19:2好。

[0097]

实施例2:通过本发明提供的一种活性蒽醌翠兰染料的绿色环保生产工艺制备活性蓝为ci.活性蓝19:2和制备活性染料黑5

[0098]

制备方法包括如下步骤:

[0099]

s1、缩合反应

[0100]

向预先加有240g 2-(4-氨基苯基磺酰基)乙醇的反应器中,加110g水将2-(4-氨基苯基磺酰基)乙醇溶解后,升温至95℃后,加入3g 2-萘磺酸钠;加入60g溴氨酸,加毕后,降温至65℃,然后先慢加小苏打,调节ph至6-8,慢加5g催化剂cucl,在t=63-65℃下,反应20h至反应终点后,再向反应器中加450g温度为55-65℃的热水进行稀释,搅拌均匀后,进行压滤或抽滤得滤液m1和滤饼n1,滤饼n1包括cuhco3、cuco3、cucl、紫副和2-(4-氨基苯基磺酰基)乙醇,滤液m1包括缩合反应的有机产物、2-萘磺酸钠、2-(4-氨基苯基磺酰基)乙醇及无机盐,滤液m1中的2-(4-氨基苯基磺酰基)乙醇含量高于滤饼n1中的2-(4-氨基苯基磺酰基)乙醇含量;

[0101]

缩合反应:

[0102][0103]

缩合反应过程中的副反应——溴氨酸水解:

[0104][0105]

缩合反应过程中的副反应——溴氨酸脱溴反应:

[0106][0107]

s2、对滤液m1进行精制过滤

[0108]

将滤液m1升温至40℃-70℃,向滤液m1中加入盐酸,调节滤液m1的ph至1-2后,进行压滤或抽滤,得滤液m2和滤饼n2,滤饼n2烘干备用,滤饼n2包括滤液m2包括无机盐、盐酸和2-萘磺酸钠;

[0109]

s3、回收cucl和2-(4-氨基苯基磺酰基)乙醇

[0110]

cuco3+2hcl

→

2cucl2+h2o+co2[0111]

2cucl2+2na2so3→

na2so4+so2+2cucl+2nacl

[0112]

向滤渣n1加入60g质量分数为30%的盐酸,再加入7g亚硫酸钠,充分反应,进行压滤或抽滤,得到滤饼n3和滤液m3,滤饼n3包括2-(4-氨基苯基磺酰基)乙醇、cucl和紫副,滤饼n3回收套用至s1中的反应器中,滤液m3为无机盐的盐酸水溶液;

[0113]

s4、对滤液m2和m3精滤将s1和s2所得滤液m2和m3经膜过滤处理,得到的浓盐水f1和母液,经测定,测得滤液m2和滤液m3的混合液中cod含量为23600ppm;

[0114]

将一部分浓盐水f1加入至s2中的滤液m1中进行回收套用,剩余的浓盐水f1加入至步骤s3中的滤渣n1中进行回收套用;

[0115]

向母液中加入纯碱,调整ph=7-8,搅拌均匀,进行压滤或抽滤,得到滤饼n4和滤液m4,滤饼n4作为原料回收套用至s1中的反应器中,滤液m4去生化处理,测得s4中经处理的滤液m4中cod含量为1160ppm,;经计算,2-(4-氨基苯基磺酰基)乙醇回收率为97%。

[0116]

s5、利用滤饼n2中的缩合反应的有机产物制备ci.活性蓝19:2并将2-(4-氨基苯基磺酰基)乙醇进行酯化

[0117][0118]

向烘干后的100g滤饼n2中加入200g 102%浓硫酸,将步骤s1中缩合反应的有机产物及2-(4-氨基苯基磺酰基)乙醇进行酯化后,加冰水进行稀释,然后过滤分离得到滤液m5和滤饼n5,滤液m5为对位酯的硫酸水溶液,作为用于合成活性黑5的原料,经测试滤液m5中对位酯氨基值为0.97%,然后向滤饼n5中加入小苏打,调整ph至6-7,滤饼n5与小苏打反应,得到活性蓝为ci.活性蓝19:2,然后加入染料助剂进行标准化处理喷干,得到商用的蒽醌染料ci.活性蓝19:2,该染料助剂是本领域的技术人员熟知的染料助剂,染料助剂例如入匀染

剂、助染剂、杀菌剂、防腐剂、抗静电剂、防尘剂、精炼剂、净洗剂、退浆剂、固色剂、增白剂、消泡剂、元明粉,根据实际使用需要添加染料助剂。

[0119]

s6、对位酯重氮

[0120][0121]

向50g滤液m5中加入20g冰水,再加入40g对位酯,打浆,搅拌均匀后,对位酯与亚硝酸盐进行重氮化反应,得到重氮盐a,重氮盐a的结构是为

[0122]

s7、制备酸偶产物

[0123][0124]

向重氮盐a与31g h酸溶液在酸性条件下进行偶合反应,得到酸偶产物b,酸偶产物b的结构式为

[0125]

s8、碱偶制备活性染料黑5

[0126][0127]

向s7偶合反应后的溶液中加入小苏打,调整ph至4-6,重氮盐a、酸偶产物b及小苏打反应制备活性染料黑5,活性染料黑5的结构式为向活性染料黑5中加入染料助剂进行标准化处理,喷干得到商用活性染料黑5,经计算得2-(4-氨基苯基磺酰基)乙醇的回收率为95%;该染料助剂是本领域的技术人员熟知的染料助剂,染料助剂例如入匀染剂、助染剂、杀菌剂、防腐剂、抗静电剂、防尘剂、精炼剂、净洗剂、退浆剂、固色剂、增白剂、消泡剂、元明粉,根据实际使用需要添加染料助剂。

[0128]

验证实施例2:

[0129]

将现有传统工艺生产的商用的ci.活性蓝19:2作为对比例2。

[0130]

将1.25g实施例2所得商用的ci.活性蓝19:2染料干品及1.25g传统工艺生产的商用的活性蓝19:2分别溶解在250ml的水中,分别加入元明粉20g/l配成染液,染液色浓度2%,浴比1:10(被染物重量与染液体积比),分别置入棉布,60℃下吸附30min,分别加碱固色45min,染料织物经水洗、皂煮、干燥,得到色泽鲜艳、匀染性好的染织物。按照gb/t 2391iso 205c04、iso105b02、iso102-x12检测标准对实施例2和对比例2所得染料织物进行测试,结果如下表所示:

[0131][0132]

从测试结果来看,相比传统制备方法制备的ci.活性蓝19:2,本发明提供的工艺方法所得的ci.活性蓝19:2有较高的纤维亲和力,较好的染色效果及反应活性,固色率、日晒牢度、水洗牢度及摩擦牢度均比传统的制备方法制备的ci.活性蓝19:2性能好;

[0133]

将本发明实施例2所得染料ci.活性蓝19:2与常规工艺获得染料对比例2进行耐盐碱性测试比较。

[0134]

具体耐盐碱性测试方法如下:

[0135]

1g染料完全溶解于100ml水中,边搅拌边加入6g元明粉及2g纯碱,溶解后取样品在滤纸上直至有明显析出为止,计算耐盐碱时间。

[0136]

测试结果如下表所示:

[0137]

序号染料名称耐盐碱时间1实施例262分钟2对比例243分钟

[0138]

从表中测试结果可以看出:本发明所得染料ci.活性蓝19:2耐盐碱性比常规工艺获得的ci.活性蓝19:2好。

[0139]

通过实施例1、验证实施1、实施例2和验证实施例2可见,本发明的绿色生产工艺不仅能够得到较高应用性能的ci.活性蓝19:2,而且能大大减轻“三废”处理压力,反应过程中产生的废酸、有机物及盐能够很好地被回收利用。

[0140]

本发明通过酸析处理将缩合反应的有机产物和2-(4-氨基苯基磺酰基)乙醇从滤液m1中酸析出来,然后通过酯化过滤,向滤饼n5中加入小苏打制备蒽醌染料活性蓝;2-(4-氨基苯基磺酰基)乙醇的酯化产物对位酯大量存在滤液m5中,利用滤液m5中的对位酯制备活性黑5,大大的提高了反应原料利用率,同时,使得ci.活性蓝19:2的纯度有一定的提高,进一步地,降低了生产成本,提高企业竞争力。

[0141]

本发明通过对滤液m2和滤液m3进行膜处理精滤,得到的浓盐水f1和母液,将浓盐

水f1回收至步骤s2和步骤s3中,一方面是利用浓盐水f1中过量的酸,另一方面是提高滤液m1和滤液m2中的盐水浓度,回收生产中产生的大量无机盐;向母液中加入碳酸盐,调整ph=7-8,进行压滤或抽滤,得到滤饼n4和滤液m4,滤饼n4回收套用至s1中,滤液m4去生化处理,滤液m4中含有较少的无机盐与有机物;该操作减少废水中含有大量的无机盐及有机物,大大降低了三废处理难度,同时使得ci.活性蓝19:2的收率有大幅度的提高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1