一种导静电连续复合内防腐钢管及制造方法与流程

1.本发明涉及钢管内防腐技术领域。具体涉及一种现场制作导静电连续复合内防腐钢管产品及其制造方法。

背景技术:

2.应用风送挤涂内涂层技术制作的防腐钢管由于其防腐内涂层连续、可靠的性能优势,被广泛用于钢质管道内防腐领域,应用该技术可在管线安装现场制作一条长度3公里左右完整连续的防腐钢管。

3.为保障防腐材料在使用风送挤涂内涂层技术时能够长距离连续施工,防腐材料的粘度不宜太高。目前开发适用于该技术的防腐材料为降低材料粘度,均采用苯乙烯、甲苯、二甲苯等苯类有机溶剂,也有应用乙酸丁酯、丙酮及醇类等有机材料作为溶剂。在管道内相对封闭的空间中溶剂难以完全挥发,钢管内涂层中残留的溶剂形成微孔、空腔等缺陷对防腐内涂层致密性、防腐效果有极大损害,且挥发物较多危害环境和人身健康,挥发物多为易燃易爆气体,存在安全隐患。因此,用溶剂型防腐材料制作的连续内防腐钢管的防腐效果难以保障。

4.为适应风送挤涂内涂层技术的应用,也有用水性环氧、水性丙烯酸等水性防腐材料制造连续防腐钢管内涂层的工艺,水性防腐材料中水的含量在40-60%范围内,虽然水性防腐材料粘度较低,但水份在管道内相对密闭的空间里不易挥发完全,且水份在内涂层表面积聚影响内涂层固化后的强度,且造成内涂层出现针孔等缺陷影响防腐可靠性。因此,用水性防腐材料制造连续内防腐钢管效果同样不理想。

5.通常用于连续内防腐钢管的液体有机防腐材料,成膜后形成的内涂层具有良好的耐化学腐蚀性能,但这类内涂层普遍是电绝缘体。在金属管道通电做阴极保护后,内涂层与金属基体易发生阴极剥离的问题,影响内涂层与金属基材的粘接效果,长期使用内涂层容易剥离、脱落。因此,在液体防腐材料中引入导电填料是预防钢管内涂层阴极剥离的有效做法。

6.目前为实现防腐材料的导电性能,通常会在液体防腐材料中添加导电炭黑、导电云母、石墨、金属粉末、碳纤维及其他导电介质,但此类导电填料吸油值普遍较高,少量使用就会极大提高液体防腐材料的粘度,与风送挤涂内涂层技术所适合的低粘度液体形成矛盾,即若实现导电性能就需要大量添加导电填料,造成防腐材料粘度很高,必须大量使用溶剂,不适合风送挤涂工艺,反之导电性能大幅下降,影响防腐内涂层与金属基材的阴极剥离强度。金属导电填料虽然吸油值低,但其添加量低于30%时几乎无导电效果,且由于金属密度大容易出现沉降,造成内涂层电阻不均匀的问题。

7.导电填料普遍存在分散困难的问题,如导电效果好的导电炭黑、导电石墨等极难在液体材料中均匀分散,造成涂层电阻分布不均匀,只能通过大量添加导电填料克服该问题。且无论采用超声波分散、高速分散机分散、研磨分散等分散工艺,也避免不了导电填料后期发生团聚的现象。

8.综上所述,需要开发一种具有均匀导电性能且内涂层更为致密的连续复合内防腐钢管来满足使用。

技术实现要素:

9.基于此,本发明提供一种导静电连续复合内防腐钢管及制造方法,其技术方案如下:一种导静电连续复合内防腐钢管的制造方法,所述导静电连续复合内防腐钢管是通过风送挤涂内涂层技术,在钢质管路内壁挤涂一种导静电液体防腐材料,待导静电液体防腐材料完全固化后与钢质管路复合形成所述导静电连续内防腐钢管;所述导静电液体防腐材料,采用无溶剂型环氧树脂作为主要的成膜材料,用参与化学反应的活性稀释剂作为降低体系粘度的助剂;使用添加量极少即能实现热固性材料导电性能的单壁碳纳米管作为导电填料。在解决粘度与导电性能矛盾的同时,通过添加耐磨粉料、疏水助剂来实现导静电连续复合内防腐钢管的耐磨性能和提高介质输送效率的性能。

10.单壁碳纳米管可让热固性材料导电,因长度直径比高的特点,仅需要少量添加即可实现导电效果,而无需像导电炭黑、碳纤维或金属纤维一样的高添加量,如图1所示。但单壁碳纳米管在应用中最大问题是如何将其均匀的分散于体系中,本发明采用先配制单壁碳纳米管分散液,再将单壁碳纳米管分散液加入防腐材料体系中的方式来解决该问题。

11.一种单壁碳纳米管分散液的制作方法,包括以下步骤:1. 对海苔状单壁碳纳米管进行破碎和微波辐射处理;2. 称取100质量份的甲基硅油或甲基乙烯基硅油,加入8~10质量份经微波辐射的单壁碳纳米管,搅拌2分钟;3. 将上述混合溶液用超声波分散机分散18~30分钟;4. 将溶液倒入立式分散机中,加入3~5质量份的高分子量共聚物烷基铵盐助剂,分散25~30分钟,制得单壁碳纳米管分散液。

12.一种导静电液体防腐材料,适用于制造导静电连续复合内防腐钢管,其中含有上述单壁碳纳米管分散液。

13.以上所述导静电液体防腐材料分为a组份和b组份。

14.所述a、b组份包括如下重量份的原料:a组份为:100质量份的无溶剂双酚a型环氧树脂;3~7质量份的单壁碳纳米管分散液,5~9质量份的活性稀释剂,1~2质量份的有机硅改性聚丙烯酸疏水助剂,10~15质量份的1250目刚玉,0.5~1.5质量份的气相二氧化硅,4~5质量份的纳米氧化锌,0.2~0.5质量份的润湿消泡剂,0.5~1质量份的104s分散剂;b组份为:12~15质量份的1,3-bac固化剂,7~9质量份的d 230固化剂,0.5~1.5质量份的dmp-30促进剂,0.5~1质量份的单壁碳纳米管分散液;a组份与b组份的配比为:5:(1.0~1.3)。

15.一种导静电连续复合内防腐钢管,其中包含上述导静电液体防腐材料。

16.称取上述导静电液体防腐材料a组份和b组份,将a、b组份按照比例混合,搅拌2~3分钟,采用风送挤涂内涂层技术现场在线制造导静电连续复合内防腐钢管。

17.与现有技术相比,本发明主要具有以下有益技术效果:

1. 导静电连续复合内防腐钢管整体导电性能优秀。采用本发明方法制造的导静电连续复合内防腐钢管,具有内壁导电性能优秀,电阻分布均匀的优势,如图2所示。能够有效的避免因钢管通电进行阴极保护所造成的内涂层阴极剥离问题,且能够避免输送易燃、易爆介质时因介质摩擦产生静电火花的安全隐患。按照sy/t 4076-2016《钢质管道液体涂料风送挤涂内涂层技术规范》制得的试样,测试其表面电阻率可降至25~45ω;2. 制造导静电连续复合内防腐钢管所用的导静电液体防腐材料无任何溶剂或水等挥发物。导静电连续复合内防腐钢管内壁没有因溶剂或水份挥发所造成的微孔、空腔等缺陷,防腐效果可靠。产品在制作过程中无挥发成份,环保性好、安全性高;3. 本发明的导静电连续复合内防腐钢管制造距离长。由于本发明解决了导电性能好与防腐材料粘度大的矛盾,使得防腐材料粘度降低,益于一次制造更长距离的导静电连续复合内防腐钢管,通常制造的连续内防腐钢管长度为3公里左右,本发明制造的导静电连续复合内防腐钢管一次最大制造长度可达8公里,减少管路接头防腐问题;4. 本发明的导静电连续复合内防腐钢管内壁具有疏水、耐磨的特性。因其在制造过程中解决了导电性能与防腐材料粘度的矛盾,所以可在防腐材料配方中继续添加具有疏水、耐磨等性能的其它填料而不影响防腐材料性能。应用本发明的导静电连续复合内防腐钢管可提高30%的输送效率;导静电连续复合内防腐钢管内壁耐磨性能优秀,按照gb/t 1768-2006《色漆和清漆耐磨性的测定 旋转橡胶砂轮法》标准测量的磨损量<10mg。

附图说明

18.图1为导电炭黑与单壁碳纳米管微观对比。图中,a-导电炭黑、b-单壁碳纳米管。

19.图2为几种导电材料的分散效果模型。图中,a-导电炭黑、b-mwcnt、c-单壁碳纳米管。

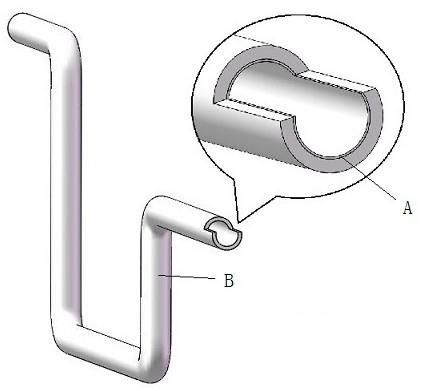

[0020] 图3导静电连续复合内防腐钢管结构示意图。图中,a-防腐导静电内涂层、 b-连续复合内防腐钢管。

[0021]

图4为静置30天后单壁碳纳米管与导电炭黑分散效果对比,所示单壁碳纳米管分散后无团聚现象。图中,a-导电炭黑、b单壁碳纳米管。

具体实施方式

[0022]

下面结合实施例对本发明进行详细描述。

实施例

[0023]

请参考图3所示,本发明提供一种制造导静电连续复合内防腐钢管产品及制造方法,包括以下步骤。

[0024]

一种单壁碳纳米管分散液的制作方法,包括以下内容:在一个实施例中,取一定数量的海苔状单壁碳纳米管,在破壁机中将其打碎,然后对其进行微波辐射处理,辐射频率为1000~3500mhz,波长为100~350mm,功率为750~1500w,时间为15~65s;在一个实施例中,称取100质量份的甲基硅油或甲基乙烯基硅油,加入8~10质量份经微波辐射的单壁碳纳米管,搅拌2分钟;

在一个实施例中,将上述混合溶液倒入超声波分散机料桶中,调整超声波分散频率为20khz,在此频率下分散18~30分钟,期间在料桶环腔内通入45℃的循环水降温;在一个实施例中,将超声波分散机内的溶液倒入立式分散机料桶中,加入3~5质量份的高分子量共聚物烷基铵盐助剂,启动分散机,转速调整为1500~1800转/分钟,在此转速下分散25~30分钟,期间在料桶环腔内通入55℃的循环水冷却降温,制得单壁碳纳米管分散液。

[0025]

一种导静电液体防腐材料,含有任一实施例所述的单壁碳纳米分散液。

[0026]

在一个实施例中,所述导静电液体防腐材料分为a组份和b组份。

[0027]

所述a、b组份包括如下重量份的原料:a组份为:100质量份的无溶剂双酚a型环氧树脂;3~7质量份的单壁碳纳米管分散液,5~9质量份的活性稀释剂,1~2质量份的有机硅改性聚丙烯酸疏水助剂,10~15质量份的1250目刚玉,0.5~1.5质量份的气相二氧化硅,4~5质量份的纳米氧化锌,0.2~0.5质量份的润湿消泡剂,0.5~1质量份的104s分散剂;b组份为:12~15质量份的1,3-bac固化剂,7~9质量份的d 230固化剂,0.5~1.5质量份的dmp-30促进剂,0.5~1质量份的单壁碳纳米管分撒液;a组份与b组份配比为5:(1.0~1.3)。

[0028]

a组份的配制方法为:a1. 按照比例称取刚玉、气相二氧化硅、纳米氧化锌,在固体物料混合机中混合15分钟备用;a2. 将双酚a型环氧树脂加入立式分散机中,开动机器,设定分散机转速为800~1000转/分钟,按照配方中所列比例依次添加活性稀释剂、润湿消泡剂、有机硅改性聚丙烯酸疏水助剂,搅拌8~10分钟,将搅拌机转速设定为1200~1800转/分钟,加入单壁碳纳米管分散液,搅拌5~8分钟;a3. 降低分散机转速,设定转速为1000~1200转/分钟,将混合好的固体物料分5次加入到混合液体中,搅拌8~10分钟;a4. 将混合好的物料加入卧式砂磨机中研磨3遍;a5. 分装混合好的a组份。

[0029]

b组份的配制方法为:b1. 按照配方比例将1,3-bac固化剂、d 230固化剂依次加入分散机中,设定分散机转速为800~1000转/分钟,搅拌5-8分钟;b2. 将分散机转速提高到1200~1800转/分钟,依次加入dmp-30促进剂、单壁碳纳米管分散液,搅拌5~8分钟;b3. 分装混合好的b组份。

[0030]

本发明的发明人发现,用本发明的方法对单壁碳纳米管进行微波辐射,可降低单壁碳纳米管个体的内聚力,使其易于分散;以甲基硅油或甲基乙烯基硅油作为单壁碳纳米管的分散载体,分散后的单壁碳纳米管几乎不发生团聚问题,如图4所示。

[0031]

一种导静电连续复合内防腐钢管,含有所述实施例中任一导静电液体防腐材料。

[0032]

在一个实施例中,制造导静电连续复合内防腐钢管,应包含以下步骤:1. 依据管路安装图纸,在应用现场焊接、铺设钢管,按照设计规范对焊口等部位

进行质量检测;2. 结合现场情况合理分配制造导静电连续复合内防腐钢管的长度;3. 称取实施例中所述导静电液体防腐材料a组份和b组份,按照比例混合,搅拌2~3分钟;4. 启动风送挤涂设备,将实施例中所述的导静电液体防腐材料挤涂在钢质管路内壁上;5.重复上述3~4步骤,直至内涂层厚度达到客户或标准的要求;6. 待3-5天内涂层完全固化;7. 导静电连续复合内防腐钢管制作完毕,按照标准和用户要求对产品进行验收。

[0033]

以上所述实施例表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1