一种增强发光性能的钙钛矿薄膜的制备方法

1.本说明书一个或多个实施例涉及光电子材料制备领域,尤其涉及一种增强发光性能的钙钛矿薄膜的制备方法。

背景技术:

2.液晶显示(lcd)已成为人类显示技术发展史上的一个重要里程碑(nat.mater.14(2015)454-458)。与高端有机发光二极管(oled)显示器相比,虽然lcd在对比度、黑色表现力、色域、薄型和柔韧性等方面仍有一定差距,但凭借其稳定性高、寿命长、护眼、成本低、无烧屏和频闪问题仍是目前主流的显示技术之一(light sci.appl.7(2018)17168-17168)。即使lcd屏幕的整体素质不逊色于oled屏幕,其广色域和色彩饱和度仍然面临巨大挑战(adv.mater.22(2010)3076-3080)。因此,需要开发用于lcd的高性能白光发光二极管(wled)背光源。目前,商用lcd一般采用ingan蓝光芯片激发黄色yag:ce

3+

荧光粉或绿色eu

2+

:β-sialon和红色mn

4+

:k2sif6荧光粉,以实现白色背光(prog.mater.sci.84(2016)59-117;chem.mater.30(2018)494-505;nat.commun.5(2014)4312)。这种方法制造的背光的色域和饱和度略低,不能满足高端显示器的应用需求(light sci.appl.6(2017)16271)。

3.作为替代方案,钙钛矿纳米晶体(cspbx

3 pncs,x=i,br,cl)因其在制备流程、色纯度、成本、可调谐光致发光(pl)光谱范围方面具有优于有机荧光材料和传统ncs的光学特性而在显示器领域引起更多关注。不幸的是,钙钛矿卤化物材料由于其固有的离子晶体特征和低形成能会在外部刺激(如水分、光和热)下发生降解,且相应薄膜发光效率低,这些阻碍了钙钛矿基器件的发展(acs energy lett.6(2021)519-528;adv.funct.mater.31(2021)2008211)。到目前为止,已经采用了很多策略来解决发光产率的限制(adv.mater.29(2017)1604268;nano lett.20(2020)7906-7911),这些策略的实现基本上是基于电子束光刻(ebl)和聚焦离子束(fib)等技术。近90%的报告使用这种策略来制作样品,具有良好准确性、高可靠性和可重复性等优点,但仍然存在加工面积有限、成本高、复杂度高、耗时长等缺点(adv.opt.mater.9(2021)2001474)。此外,光、氧气和水分会导致pncs分解或再生,导致荧光猝灭和光谱偏移(chem.soc.rev.48(2019)310-350)。因此,钙钛矿相关的光电器件还需要有利的封装来消除它们的聚集和再生长。

4.钙钛矿纳米晶体(pncs)由于其优异的光学性能,有望替代背光显示器中传统的荧光粉颜色转换层,可以增强显示器的色域和饱和度。然而,稳定性差和发光效率低阻碍了钙钛矿基器件的发展。

技术实现要素:

5.技术问题:有鉴于此,本发明的目的是提供一种增强发光性能的钙钛矿薄膜的制备方法,结合大面积制造的可扩展性,具有成本效益的弱无序超表面是一种有效的方法,可以弥补高效实验室演示和商业化显示器之间的差距,促进其工业化生产。

6.技术方案:本发明的目的是提供一种增强发光性能的钙钛矿薄膜的制备方法具体

包括以下步骤:

7.步骤1:纳米球预处理;

8.纳米球胶体:乙醇按照1:1~1:1.5的体积比取样,将所述纳米球胶体与乙醇放入玻璃瓶内混合,并超声处理30min~60min,以使所述纳米球与乙醇混合制得水基纳米球胶体溶液;

9.步骤2:基于langmuir-blodgett膜技术,制备纳米球阵列;

10.吸取步骤1中所述水基纳米球胶体溶液,并将所述水基纳米球胶体溶液注入至洁净水槽中,以使所述纳米球覆盖于水表面并形成单层纳米球阵列;

11.步骤3:基板制备;

12.取石英片,使用清洗剂除渍,并将所述石英片依次置于去离子水、丙酮和乙醇中超声清洗20min~30min,使用氮气将清洗后的所述石英片干燥处理,然后置于紫外臭氧清洗机中15min~30min,以制得用于附着步骤2中所述单层纳米球阵列的基板;

13.步骤4:取步骤3中制得的基板,放置于所述的水槽内,降低水槽的液位以使所述单层纳米球阵列跟随液位降低后转移至所述基板表面,取出所述基板并自然干燥,所述单层纳米球阵列呈六方密堆积于所述基板表面;

14.步骤5:等离子体刻蚀处理;

15.取步骤4中制备得到的附着有所述单层纳米球阵列的基板,置于的感应耦合等离子刻蚀机中,向感应耦合等离子刻蚀机通入反应气体以刻蚀基板表面,获得等离子刻蚀过的基板;

16.步骤6:取冰水放置于容器中,将所述容器放置于磁力搅拌机中以搅拌冰水,取浓度为0.8mol/l~1.2mol/l的ticl4溶液,缓慢滴入冰水中以获得水解液,并向所述容器中滴加氨水以使水解液ph值为7,并得到白色浑浊溶液,过滤所述白色浑浊溶液以除去nh

4+

和cl-;

17.步骤7:取步骤6中制备得到的白色浑浊溶液,加入蒸馏水,分散以获得ti(oh)4的混浊溶液,取碱性滴定管,向浑浊溶液中滴加h2o2,直至出现澄清的橙色溶液;

18.步骤8:取阴离子-阳离子交换树脂柱,使所述橙色溶液通过所述阴离子-阳离子交换树脂柱以洗去nh

4+

和cl-;

19.步骤9:将步骤8所得溶液放置于40℃~60℃油浴中,再加热至100℃~120℃维持2~4小时,以制备tio2溶胶,之后,停止加热所述tio2溶胶并冷却至常温,取出保存;

20.步骤10:构造核壳结构超表面;

21.取步骤5中制备得到的所述等离子刻蚀过的基板和步骤9中制备得到的溶胶,将所述等离子刻蚀过的基板放置于所述溶胶中浸泡20min~30min,并用少量乙醇冲洗后干燥处理,上述步骤重复2~4次,然后将基板升温至75℃~90℃并保持2h~6h,获得以纳米球为内核,在每个球壳上包覆tio2的核壳结构超表面;

22.步骤11:取金属卤化物和卤化铯在n,n-二甲基甲酰胺溶剂中以800rpm~1200rpm搅拌30min~60min,形成透明的钙钛矿前驱液;

23.步骤12:取步骤11中制得的钙钛矿前驱液,加入pvdf粉末,室温,剧烈搅拌36h~48h,得到完全溶解的混合物;pvdf粉末是聚偏氟乙烯粉末;

24.步骤13:取步骤10中制得的核壳结构超表面的基板与步骤12中制得的混合物,将

混合物浇铸至核壳结构超表面上,放入真空干燥箱,抽取空气使真空干燥箱内部达到负压状态以使n,n-二甲基甲酰胺溶剂挥发,混合物在核壳结构超表面上形成无色薄膜,将基板从真空干燥箱中取出置于大气中,无色薄膜逐渐变色,从基板上剥离薄膜,获得独立的光致发光光谱在400-500nm波长、500-600nm波长、600-700nm波长的钙钛矿复合薄膜。

25.其中,

26.所述钙钛矿复合薄膜光致发光光谱在400-500nm波长时,所述水基纳米球胶体溶液中的纳米球为直径300nm~380nm、浓度2.5wt%~5wt%的聚苯乙烯球。

27.所述钙钛矿复合薄膜光致发光光谱在400-500nm波长时,所述步骤5的具体操作方法:选用功率100w~150w的感应耦合等离子刻蚀机,并通入氧气与氩气,气流量为20sccm~50sccm,时间16s~77s;在每个球壳上包覆tio2后的核壳结构超表面将产生共振波长为400-500nm的共振峰以匹配薄膜光致发光光谱为400-500nm的钙钛矿前驱液。

28.所述薄膜光致发光光谱为400-500nm的钙钛矿前驱液制备具体方法为:将pbcl2、cscl、pbbr2、csbr粉体按照1:1:0:0~0:0:1:1摩尔比称量,粉体混合后预溶解在dmf溶剂中,形成浓度为0.01mmol/ml~0.015mmol/ml的薄膜光致发光光谱为400-500nm的钙钛矿前驱液。

29.所述钙钛矿复合薄膜光致发光光谱在500-600nm波长时,所述纳米球为直径380nm~460nm、浓度2.5wt%~5wt%的聚苯乙烯球。

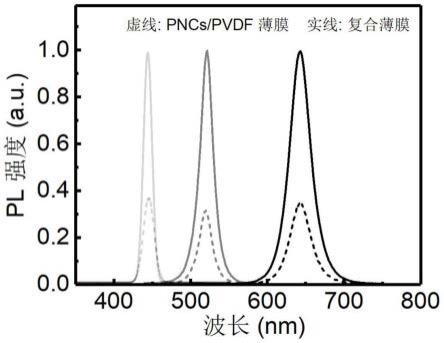

30.所述钙钛矿复合薄膜光致发光光谱在500-600nm波长时,所述步骤5的具体操作方法:选用功率100w~150w的感应耦合等离子刻蚀机,并通入氧气与氩气,气流量为20sccm~50sccm,时间23s~105s;在每个球壳上包覆tio2后的核壳结构超表面将产生共振波长为500-600nm的共振峰以匹配薄膜光致发光光谱为500-600nm的钙钛矿前驱液。

31.所述薄膜光致发光光谱为500-600nm的钙钛矿前驱液制备具体方法为:将pbbr2、csbr、pbi2、csi粉体按照1:1:0:0~1.8:1.8:1.2:1.2摩尔比称量,粉体混合后预溶解在dmf溶剂中,形成浓度为0.01mmol/ml~0.015mmol/ml的薄膜光致发光光谱为500-600nm的钙钛矿前驱液。

32.所述钙钛矿复合薄膜光致发光光谱在600-700nm波长时,所述纳米球为直径460nm~540nm、浓度2.5wt%~5wt%的聚苯乙烯球。

33.所述钙钛矿复合薄膜光致发光光谱在600-700nm波长时,所述步骤5的具体操作方法:选用功率100w~150w的感应耦合等离子刻蚀机,并通入氧气与氩气,气流量为20sccm~50sccm,时间34s~152s;在每个球壳上包覆tio2后的核壳结构超表面将产生共振波长为600-700nm的共振峰以匹配薄膜光致发光光谱为600-700nm的钙钛矿前驱液。

34.所述薄膜光致发光光谱为600-700nm的钙钛矿前驱液制备具体方法为:将pbbr2、csbr、pbi2、csi粉体按照1.8:1.8:1.2:1.2~0:0:1:1摩尔比称量,粉体混合后预溶解在dmf溶剂中,形成浓度为0.01mmol/ml~0.015mmol/ml的薄膜光致发光光谱为600-700nm的钙钛矿前驱液。

35.有益效果:从上面所述可以看出,本说明书一个或多个实施例提供的一种增强发光性能的钙钛矿薄膜的制备方法,具备多个有益效果:

36.1.为了将pncs完美地复合到聚合物基体中形成复合薄膜,本方法采用了溶剂挥发控制结晶的原位合成策略,即钙钛矿前驱体溶液和高聚物粉末均匀混合,涂布后真空去除

溶剂,再结晶生长形成复合薄膜。高聚物的存在将抑制pncs的生长尺寸,确保钙钛矿复合薄膜优异的发光性能;

37.2.本方法进一步限制了晶体尺寸并提高了薄膜的透光率。pncs与高聚物之间存在强烈的化学相互作用,由于存在较大的界面相互作用,pncs能够在高质量和连贯的界面中原位生长。本方法比将预先合成的pncs复合到聚合物基体中的可控性更高,因为这需要额外的界面改性来提高pncs和基体之间的分散性和相容性,这为将全介质超表面嵌入到薄膜中并表现出优异的光学性能提供了基础特性;

38.3.制备的超表面,每个单元以纳米球为核心在基板上,金属氧化物涂层覆盖在每个纳米球的外壳上。通过调整纳米球尺寸、涂层厚度和晶格尺寸,且由于周期性结构和低损耗的协同作用,相邻共振有效地增强了共振峰的幅值,理论上,优化单元结构特征共振峰的值可以达到近100%;这也意味着制备的超表面在产生结构颜色方面具有一系列优势,显著提高亮度、纯度和对比度。

39.4.超表面的排列方式、周期尺寸、晶格大小、无序程度、不同的结晶相均影响电磁共振,进而调控光致发光增强的程度;其中,排列方式包括,串珠排列、四方排列、六方排列,故所述基底不限于石英片,还可以为柔性基底,通过拉伸/弯曲改变复合结构排列方式影响电磁共振,进而调控光致发光增强的程度;六方密堆积纳米球大小决定了最终超表面的周期尺寸,因为金属氧化物涂层对于纳米球位置的的影响较小;无序度可以通过注射器吸取纳米球胶体溶液注入至洁净水槽中的速度来调节,无序度的增加会大大削弱共振峰的幅度,并伴有一定程度的蓝移;tio2的结晶相包括,无定型、锐钛矿、板钛矿、金红石,不同的结晶相将影响折射率进而影响电磁共振;

40.5.采用电子束光刻(ebl)和反应离子刻蚀(rie)技术的结合,具有良好的准确性、高可靠性和可重复性等优点;

41.6.开发核壳结构超表面制备工艺,与原位制备的钙钛矿纳米晶结合,可获得大面积、低成本、高发光的钙钛矿复合薄膜。采用cspbbr3复合膜(绿色)和cspbbri2复合膜(红色)作为颜色转换层,再加上蓝色导光板制造背光,可设计出宽色域显示器。其色域面积是传统国家电视系统委员会(ntsc)标准的107%,是当前商用背光显示器的157%。与商用液晶屏相比,采用全介质超表面增强cspbx3复合薄膜组装而成的液晶屏展示出更多的色彩细节和更高的饱和度,这意味着cspbx3复合薄膜在未来的光电器件中具有广阔的应用前景。此外,结合大面积制造的可扩展性,具有成本效益的弱无序超表面是一种有效的方法,可以弥补高效实验室演示和商业化显示器之间的差距,促进其工业化生产。

附图说明

42.为了更清楚地说明本说明书一个或多个实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本说明书一个或多个实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

43.图1为tio2/ps基超表面的扫描电子显微镜图;

44.图2为pncs-超表面耦合系统的能量图;

45.图3为pncs/pvdf薄膜与复合薄膜的光致发光光谱;

46.图4为pncs/pvdf薄膜与复合薄膜的吸收光谱。

具体实施方式

47.为使本公开的目的、技术方案和优点更加清楚明白,以下结合具体实施例,对本公开进一步详细说明。

48.实施例1

49.步骤1:纳米球预处理;

50.纳米球、乙醇按照1:1的体积比取样,将所述纳米球与乙醇放入玻璃瓶内混合,并超声处理30min~60min,以使所述纳米球与乙醇混合制得水基纳米球胶体溶液;

51.其中,纳米球为聚苯乙烯球(ps球),购自阿法埃莎(中国)化学有限公司,直径为340nm,浓度为2.5wt%,将乙醇作为分散剂添加到水基ps球胶体溶液中以降低表面张力,从而使ps球更有效地散布在水表面,ps球扩散的驱动力与马兰戈尼效应(marangoni effect)有关,马兰戈尼效应是由于表面张力梯度导致沿两种流体之间的界面的质量传递;

52.步骤2:基于lb膜技术,制备纳米球阵列;

53.使用1ml注射器吸取步骤1中所述水基纳米球胶体溶液,并将所述水基纳米球胶体溶液注入至洁净水槽中,以使所述纳米球覆盖于水表面并形成单层纳米球阵列;lb膜技术为langmuir-blodgett膜;

54.当注入时含乙醇的ps球胶体溶液与水表面接触,形成很强的马兰戈尼力,推动胶体球从表面张力低的区域迅速向外分散,直到它们覆盖水浴的整个表面;必须严格定位喷嘴,使其与水表面刚好接触,界面的动态和平衡条件也取决于注射速度,必须小心控制在2ml/h以下,以防止过多注射导致ps球沉淀;

55.步骤3:基板制备;

56.取石英片,使用清洗剂除渍,并将所述石英片依次置于去离子水、丙酮和乙醇中超声清洗20min,使用氮气将清洗后的所述石英片干燥处理,然后置于紫外臭氧清洗机中20min,以制得用于附着步骤2中所述单层纳米球阵列的基板;

57.所述基底不限于石英片,还可为硅片或柔性基底;

58.步骤4:取步骤3中制得的基板,放置于水槽内,降低水槽的液位以使所述单层纳米球阵列跟随液位降低后转移至所述基板表面,取出所述基板并自然干燥,所述单层纳米球阵列呈六方密堆积于所述基板表面;

59.当溶剂通过自蒸发或低温烘烤(低于60℃)时,毛细作用力将纳米球吸引到一起,纳米球以六边形密堆积模式堆积,紧密附着在基材上,以此作为模板;相较于垂直沉积法、匀胶机旋涂制备单层纳米球阵列,纳米球呈现稳定的单层六边形密堆积模式堆积,样品质量得到明显改善,且价格低廉,稳定可靠,对实验设备和环境要求较低;

60.步骤5:等离子体刻蚀处理;

61.取步骤4中制备得到的附着有所述单层纳米球阵列的基板,置于的感应耦合等离子刻蚀机中,向感应耦合等离子刻蚀机通入反应气体以刻蚀所述基板表面,获得等离子刻蚀过的基板;

62.其中,采用感应耦合等离子刻蚀机刻蚀通入反应气体为氧气和氩气的组合气体,功率为120w;气流量为50sccm;时间为22s);

63.步骤6:取250ml冰水放置于烧杯中,将所述烧杯放置于磁力搅拌机中以搅拌冰水,取浓度为1.0mol/l的ticl4溶液3ml,缓慢滴入冰水中以获得水解液,并向所述烧杯中滴加氨水以使水解液ph值为7,并得到白色浑浊溶液,过滤所述白色浑浊溶液以除去nh

4+

和cl-;

64.磁力搅拌机的具体操作为,将盛有冰水的烧杯置于仪器台面的搅拌位置,放入搅拌子,开启电源,搅拌速度设置为800rpm~1200rpm;水解液的ph值采用ph值检测仪,清洗电极并擦拭干净,将电极放入待测溶液,适当晃动后停止放置,数值稳定后读数;

65.步骤7:取步骤6中制备得到的白色浑浊溶液,加入75ml蒸馏水,分散以获得ti(oh)4的混浊溶液,取碱性滴定管,向浑浊溶液中滴加h2o2,直至出现澄清的橙色溶液;

66.步骤8:取阴离子-阳离子交换树脂柱,使所述橙色溶液通过所述阴离子-阳离子交换树脂柱以洗去nh

4+

和cl-;其中,阳离子交换树脂在前面;

67.步骤9:将步骤8所得溶液放置于50℃油浴中三小时,再加热至110℃并维持3小时,以制备tio2溶胶,之后,停止加热所述tio2溶胶并冷却至常温,取出保存;

68.油浴锅加热使用过程,打开加热开关,按功能键调节至所需温度,确认即可;

69.步骤10:构造核壳结构超表面;

70.取步骤5中制备得到的所述等离子刻蚀过的基板和步骤9中制备得到的溶胶,将所述等离子刻蚀过的基板放置于所述溶胶中浸泡20min~30min,并用少量乙醇冲洗后干燥处理,上述步骤重复三次,然后将基板升温至90℃并保持2小时,获得以纳米球为内核,在每个球壳上包覆tio2的tio2/ps基核壳结构超表面;

71.步骤11:取pbcl2(0.2mmol)、pbbr2(0.2mmol)、cscl(0.185mmol)和csbr(0.185mmol),在30ml dmf溶剂中以800rpm~1200rpm搅拌30min~60min,形成浓度为0.012mmol/ml透明的cspbcl

1.5

br

1.5

钙钛矿前驱液;dmf为n,n-二甲基甲酰胺;

72.步骤12:取步骤11中制得的钙钛矿前驱液,加入4.2g的pvdf粉末,室温,剧烈搅拌36h~48h,得到完全溶解的混合物;pvdf粉末是聚偏氟乙烯粉末;

73.步骤13:取步骤10中制得的核壳结构超表面的基板与步骤12中制得的混合物,将混合物浇铸至核壳结构超表面上,放入真空干燥箱,抽取空气使真空干燥箱内部达到负压状态以使dmf溶剂挥发,混合物在核壳结构超表面上形成无色薄膜,将基板从真空干燥箱中取出置于大气中,无色薄膜逐渐变色,从基板上剥离薄膜,获得独立的光致发光光谱在400-500nm波长的cspbcl

1.5

br

1.5

钙钛矿复合薄膜;

74.其中,聚偏氟乙烯粉末,还可替换为聚甲基丙烯酸甲酯(pmma),其结晶与pvdf略有差异,需在温度为80~120℃,时间为3~12min下结晶;n,n-二甲基甲酰胺(dmf)可替换为二甲基亚砜(dmso)。

75.tio2/ps基核壳结构超表面具有显著的米氏共振特性,通过改变钙钛矿薄膜内全介质纳米球共振可调控光致发光增强的程度。当共振峰调谐到钙钛矿纳米晶的本征发射峰时,本征光致发光强度达到最大2.73倍的增加。在380nm紫外光照射下,薄膜呈现高亮度蓝色(光致发光光谱在445nm波长),可稳定存储在高湿度环境中。另外,采用该方法制备的钙钛矿复合薄膜具有高发光效率,窄半高全宽,低成本,可规模化制备的优势。

76.实施例2

77.步骤1:纳米球预处理;

78.纳米球、乙醇按照1:1的体积比取样,将所述纳米球与乙醇放入玻璃瓶内混合,并

超声处理30min~60min,以使所述纳米球与乙醇混合制得水基纳米球胶体溶液;

79.其中,纳米球为聚苯乙烯球(ps球),购自阿法埃莎(中国)化学有限公司,直径为400nm,浓度为2.5wt%;

80.步骤2:基于lb膜技术,制备纳米球阵列;

81.使用1ml注射器吸取步骤1中所述水基纳米球胶体溶液,并将所述水基纳米球胶体溶液注入至洁净水槽中,以使所述纳米球覆盖于水表面并形成单层纳米球阵列;lb膜技术为langmuir-blodgett膜;

82.步骤3:基板制备;

83.取石英片,使用清洗剂除渍,并将所述石英片依次置于去离子水、丙酮和乙醇中超声清洗20min,使用氮气将清洗后的所述石英片干燥处理,然后置于紫外臭氧清洗机中20min,以制得用于附着步骤2中所述单层纳米球阵列的基板;

84.步骤4:取步骤3中制得的基板,放置于水槽内,降低水槽的液位以使所述单层纳米球阵列跟随液位降低后转移至所述基板表面,取出所述基板并自然干燥,所述单层纳米球阵列呈六方密堆积于所述基板表面;

85.步骤5:等离子体刻蚀处理;

86.取步骤4中制备得到的附着有所述单层纳米球阵列的基板,置于的感应耦合等离子刻蚀机中,向感应耦合等离子刻蚀机通入反应气体以刻蚀所述基板表面,获得等离子刻蚀过的基板;

87.其中,采用感应耦合等离子刻蚀机刻蚀通入反应气体为氧气和氩气的组合气体,功率为120w;气流量为50sccm;时间为31s);

88.步骤6:取250ml冰水放置于烧杯中,将所述烧杯放置于磁力搅拌机中以搅拌冰水,取浓度为1.0mol/l的ticl4溶液3ml,缓慢滴入冰水中以获得水解液,并向所述烧杯中滴加氨水以使水解液ph值为7,并得到白色浑浊溶液,过滤所述白色浑浊溶液以除去nh

4+

和cl-;

89.步骤7:取步骤6中制备得到的白色浑浊溶液,加入75ml蒸馏水,分散以获得ti(oh)4的混浊溶液,取碱性滴定管,向浑浊溶液中滴加h2o2,直至出现澄清的橙色溶液;

90.步骤8:取阴离子-阳离子交换树脂柱,使所述橙色溶液通过所述阴离子-阳离子交换树脂柱以洗去nh

4+

和cl-;

91.步骤9:将步骤8所得溶液放置于50℃油浴中三小时,再加热至110℃并维持3小时,以制备tio2溶胶,之后,停止加热所述tio2溶胶并冷却至常温,取出保存;

92.步骤10:构造核壳结构超表面;

93.取步骤5中制备得到的所述等离子刻蚀过的基板和步骤9中制备得到的溶胶,将所述等离子刻蚀过的基板放置于所述溶胶中浸泡20min~30min,并用少量乙醇冲洗后干燥处理,上述步骤重复三次,然后将基板升温至90℃并保持2小时,获得以纳米球为内核,在每个球壳上包覆tio2的tio2/ps基核壳结构超表面;

94.步骤11:取pbbr2(0.4mmol)和csbr(0.37mmol),在30ml dmf溶剂中以800rpm~1200rpm搅拌30min~60min,形成浓度为0.012mmol/ml透明的cspbbr3钙钛矿前驱液;dmf为n,n-二甲基甲酰胺;

95.步骤12:取步骤11中制得的钙钛矿前驱液,加入4.2g的pvdf粉末,室温,剧烈搅拌36h~48h,得到完全溶解的混合物;pvdf粉末是聚偏氟乙烯粉末;

96.步骤13:取步骤10中制得的核壳结构超表面的基板与步骤12中制得的混合物,将混合物浇铸至核壳结构超表面上,放入真空干燥箱,抽取空气使真空干燥箱内部达到负压状态以使dmf溶剂挥发,混合物在核壳结构超表面上形成无色薄膜,将基板从真空干燥箱中取出置于大气中,无色薄膜逐渐变色,从基板上剥离薄膜,获得独立的光致发光光谱在500-600nm波长的cspbbr3钙钛矿复合薄膜;

97.tio2/ps基核壳结构超表面具有显著的米氏共振特性,通过改变钙钛矿薄膜内全介质纳米球共振可调控光致发光增强的程度。当共振峰调谐到钙钛矿纳米晶的本征发射峰时,本征光致发光强度达到最大3.19倍的增加。在380nm紫外光照射下,薄膜呈现高亮度绿色(光致发光光谱在520nm波长),可稳定存储在高湿度环境中。另外,采用该方法制备的钙钛矿复合薄膜具有高发光效率,窄半高全宽,低成本,可规模化制备的优势。

98.实施例3

99.步骤1:纳米球预处理;

100.纳米球、乙醇按照1:1的体积比取样,将所述纳米球与乙醇放入玻璃瓶内混合,并超声处理30min~60min,以使所述纳米球与乙醇混合制得水基纳米球胶体溶液;

101.其中,纳米球为聚苯乙烯球(ps球),购自阿法埃莎(中国)化学有限公司,直径为500nm,浓度为2.5wt%;

102.步骤2:基于lb膜技术,制备纳米球阵列;

103.使用1ml注射器吸取步骤1中所述水基纳米球胶体溶液,并将所述水基纳米球胶体溶液注入至洁净水槽中,以使所述纳米球覆盖于水表面并形成单层纳米球阵列;lb膜技术为langmuir-blodgett膜;

104.步骤3:基板制备;

105.取石英片,使用清洗剂除渍,并将所述石英片依次置于去离子水、丙酮和乙醇中超声清洗20min,使用氮气将清洗后的所述石英片干燥处理,然后置于紫外臭氧清洗机中20min,以制得用于附着步骤2中所述单层纳米球阵列的基板;

106.步骤4:取步骤3中制得的基板,放置于水槽内,降低水槽的液位以使所述单层纳米球阵列跟随液位降低后转移至所述基板表面,取出所述基板并自然干燥,所述单层纳米球阵列呈六方密堆积于所述基板表面;

107.步骤5:等离子体刻蚀处理;

108.取步骤4中制备得到的附着有所述单层纳米球阵列的基板,置于的感应耦合等离子刻蚀机中,向感应耦合等离子刻蚀机通入反应气体以刻蚀所述基板表面,获得等离子刻蚀过的基板;

109.其中,采用感应耦合等离子刻蚀机刻蚀通入反应气体为氧气和氩气的组合气体,功率为120w;气流量为50sccm;时间为42s);

110.步骤6:取250ml冰水放置于烧杯中,将所述烧杯放置于磁力搅拌机中以搅拌冰水,取浓度为1.0mol/l的ticl4溶液3ml,缓慢滴入冰水中以获得水解液,并向所述烧杯中滴加氨水以使水解液ph值为7,并得到白色浑浊溶液,过滤所述白色浑浊溶液以除去nh

4+

和cl-;

111.步骤7:取步骤6中制备得到的白色浑浊溶液,加入75ml蒸馏水,分散以获得ti(oh)4的混浊溶液,取碱性滴定管,向浑浊溶液中滴加h2o2,直至出现澄清的橙色溶液;

112.步骤8:取阴离子-阳离子交换树脂柱,使所述橙色溶液通过所述阴离子-阳离子交

换树脂柱以洗去nh

4+

和cl-;

113.步骤9:将步骤8所得溶液放置于50℃油浴中三小时,再加热至110℃并维持3小时,以制备tio2溶胶,之后,停止加热所述tio2溶胶并冷却至常温,取出保存;

114.步骤10:构造核壳结构超表面;

115.取步骤5中制备得到的所述等离子刻蚀过的基板和步骤9中制备得到的溶胶,将所述等离子刻蚀过的基板放置于所述溶胶中浸泡20min~30min,并用少量乙醇冲洗后干燥处理,上述步骤重复三次,然后将基板升温至90℃并保持2小时,获得以纳米球为内核,在每个球壳上包覆tio2的tio2/ps基核壳结构超表面;

116.步骤11:取pbbr2(0.13mmol)、pbi2(0.27mmol)、csbr(0.13mmol)和csi(0.25mmol),在30ml dmf溶剂中以800rpm~1200rpm搅拌30min~60min,形成浓度为0.013mmol/ml透明的cspbbri2钙钛矿前驱液;dmf为n,n-二甲基甲酰胺;

117.步骤12:取步骤11中制得的钙钛矿前驱液,加入4.2g的pvdf粉末,室温,剧烈搅拌36h~48h,得到完全溶解的混合物;pvdf粉末是聚偏氟乙烯粉末;

118.步骤13:取步骤10中制得的核壳结构超表面的基板与步骤12中制得的混合物,将混合物浇铸至核壳结构超表面上,放入真空干燥箱,抽取空气使真空干燥箱内部达到负压状态以使dmf溶剂挥发,混合物在核壳结构超表面上形成无色薄膜,将基板从真空干燥箱中取出置于大气中,无色薄膜逐渐变色,从基板上剥离薄膜,获得独立的光致发光光谱在600-700nm波长的cspbbri2钙钛矿复合薄膜;

119.tio2/ps基核壳结构超表面具有显著的米氏共振特性,通过改变钙钛矿薄膜内全介质纳米球共振可调控光致发光增强的程度。当共振峰调谐到钙钛矿纳米晶的本征发射峰时,本征光致发光强度达到最大2.84倍的增加。在380nm紫外光照射下,薄膜呈现高亮度红色(光致发光光谱在643nm波长),可稳定存储在高湿度环境中。另外,采用该方法制备的钙钛矿复合薄膜具有高发光效率,窄半高全宽,低成本,可规模化制备的优势。

120.在扫描电子显微镜(sem,su8020)上进行核壳结构超表面的微观结构观察;薄膜的光致发光(pl)光谱和吸收光谱分别是使用共聚焦显微荧光光谱系统(labram hr evolution)和uv/vis/nir分光光度计(lambda 950)测试的。可以观察到cspbcl

1.5

br

1.5

、cspbbr3和cspbbri2复合薄膜的pl光谱和吸收在外观上与相应的pncs/pvdf薄膜非常相似,但复合薄膜的pl强度明显增强。当超表面共振调谐到pncs的本征发射峰时,它们的本征pl强度分别是pncs/pvdf薄膜的2.73、3.19和2.84倍。

121.整体来说,为了将pncs完美地复合到聚合物基体中形成复合薄膜,本方法采用了溶剂挥发控制结晶的原位合成策略,即钙钛矿前驱体溶液和高聚物粉末均匀混合,涂布后真空去除溶剂,再结晶生长形成复合薄膜。高聚物的存在将抑制pncs的生长尺寸,确保钙钛矿复合薄膜优异的发光性能。

122.本方法进一步限制了晶体尺寸并提高了薄膜的透光率。pncs与高聚物之间存在强烈的化学相互作用,由于存在较大的界面相互作用,pncs能够在高质量和连贯的界面中原位生长。本方法比将预先合成的pncs复合到聚合物基体中的可控性更高,因为这需要额外的界面改性来提高pncs和基体之间的分散性和相容性,这为将全介质超表面嵌入到薄膜中并表现出优异的光学性能提供了基础特性。

123.在本方法中,制备的超表面,每个单元以纳米球为核心在基板上,金属氧化物涂层

覆盖在每个纳米球的外壳上。通过调整纳米球尺寸、涂层厚度和晶格尺寸,且由于周期性结构和低损耗的协同作用,相邻共振有效地增强了共振模的幅值,理论上,优化单元结构特征共振峰的值可以达到近100%;这也意味着制备的超表面在产生结构颜色方面具有一系列优势,显著提高亮度、纯度和对比度。

124.超表面的排列方式、周期尺寸、晶格大小、无序程度、不同的结晶相均影响电磁共振,进而调控光致发光增强的程度;其中,排列方式包括,串珠排列、四方排列、六方排列,故所述基底不限于石英片,还可以为柔性基底,通过拉伸/弯曲改变复合结构排列方式影响电磁共振,进而调控光致发光增强的程度;六方密堆积纳米球大小决定了最终超表面的周期尺寸,因为金属氧化物涂层对于纳米球位置的的影响较小;无序度可以通过注射器吸取纳米球胶体溶液注入至洁净水槽中的速度来调节,无序度的增加会大大削弱共振峰的幅度,并伴有一定程度的蓝移;tio2的结晶相包括,无定型、锐钛矿、板钛矿、金红石,不同的结晶相将影响折射率进而影响电磁共振;

125.采用电子束光刻(ebl)和反应离子刻蚀(rie)技术的结合,具有良好的准确性、高可靠性和可重复性等优点;

126.开发核壳结构超表面制备工艺,与原位制备的钙钛矿纳米晶结合,可获得大面积、低成本、高发光的钙钛矿复合薄膜。采用cspbbr3复合膜(绿色)和cspbbri2复合膜(红色)作为颜色转换层,再加上蓝色导光板制造背光,可设计出宽色域显示器。其色域面积是传统国家电视系统委员会(ntsc)标准的107%,是当前商用背光显示器的157%。与商用液晶屏相比,采用全介质超表面增强cspbx3复合薄膜组装而成的液晶屏展示出更多的色彩细节和更高的饱和度,这意味着cspbx3复合薄膜在未来的光电器件中具有广阔的应用前景。此外,结合大面积制造的可扩展性,具有成本效益的弱无序超表面是一种有效的方法,可以弥补高效实验室演示和商业化显示器之间的差距,促进其工业化生产。

127.本说明书一个或多个实施例旨在涵盖落入所附权利要求的宽泛范围之内的所有这样的替换、修改和变型。因此,凡在本说明书一个或多个实施例的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本公开的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1