一种耐腐蚀涂层的制备方法与流程

1.本发明涉及一种耐腐蚀涂层的制备方法,属于金属表面工程防护技术领域。

背景技术:

2.金属防腐蚀科学在国民经济中占有重要的地位,这是因为金属腐蚀直接关系到人民的生命财产安全,关系到工农业生产和国防建设。国民经济的各部门大量的使用金属材料,而金属材料在绝大多数的情况下因为与腐蚀性环境接触而发生腐蚀。国外统计表明,每年由于腐蚀而报废的金属材料,约相当于金属产量的20-40%,全世界每年因腐蚀而损耗的金属达1亿吨以上,金属腐蚀直接和间接地造成巨大的经济损失,据有关国家统计每年由于腐蚀而造成的经济损失,美国为国民经济总产值的4.2%、英国为国民经济总产值的3.5%、日本为国民经济总值1.8%,因此金属腐蚀与防护是很重要的问题。同时金属防腐蚀也关系到人民生活质量的提高,家电厨卫用具组件、装饰建筑等材料均离不开金属防腐,但传统防腐涂料无法避免或配方和制备工艺复杂,或污染环境产生粉尘,或大量vocs排放对施工人员健康安全带来威胁,或设备投入过高,或虽能满足制备工艺简单环保节能却防腐蚀能力不足、或因涂层较厚影响热交换造成能源浪费等问题。

技术实现要素:

3.本发明的目的在于提供一种具有极好的耐腐蚀性能的涂层制备方法。

4.为达到上述目的,本发明提供如下技术方案:一种耐腐蚀涂层的制备方法,包括以下步骤:

5.s1、使用醇醚类溶剂溶解金属类有机物,滴加去离子水,50℃-200℃完成水解缩聚得到复合树脂py,将硅烷树脂与所述复合树脂py在90℃-200℃继续水解缩合得到复合涂料树脂产物pys;

6.s2、将所述复合涂料树脂产物pys涂覆在金属基材表面形成底涂层;

7.s3、将在-10℃-100℃共混制备的硅基类复合树脂涂覆在所述底涂层上形成面涂层;

8.其中,所述金属类有机物为乙酰丙酮钇、异丙醇铝、钛酸丙酯、锆酸丙酯或乙酰丙酮铈。

9.进一步地,所述乙酰丙酮钇与硅烷树脂的摩尔比例为1:(0.01-100)。

10.进一步地,所述硅烷树脂为二苯二羟硅、纳米硅溶胶、全氟癸基三甲氧基硅烷、甲基三甲氧基硅烷或二甲基二甲氧基硅烷中的一种或多种硅类单体和/或低聚物。

11.进一步地,所述硅基类复合树脂由纳米硅溶胶、全氟癸基三甲氧基硅烷、甲基三甲氧基硅烷、二甲基二甲氧基硅烷、硅酸盐、1,3-二乙烯基四甲基二硅氧烷、乙烯基三甲氧基硅烷或2,4,6,8-四甲基-2,4,6,8-四乙烯基环四硅氧烷中的一种或多种的硅类单体或聚合物在-10℃~100℃共聚或共混制备形成。

12.进一步地,所述醇醚类溶剂包括溶剂a和溶剂b,所述溶剂a为乙二醇乙醚、乙二醇

二乙醚、二乙二醇单乙醚、二乙二醇丁醚、丙二醇乙醚或一缩二乙二醇中的一种或多种,所述溶剂b为乙醇、丙醇、丁醇、甲苯或二甲苯中的一种或多种。

13.进一步地,所述步骤s1中的水解缩聚反应中的水解温度为50℃-100℃,缩聚温度为100℃-200℃。

14.进一步地,所述底涂层的湿膜厚度为0.4μm-20μm,面涂层的湿膜厚度为0.1μm-30μm。

15.进一步地,所述底涂层的湿膜厚度为1μm-10μm,面涂层的湿膜厚度为1μm-10μm。

16.进一步地,所述底涂层或面涂层的表干温度为0℃-30℃,表干时间为5min-2h,固化温度为30℃-400℃,固化时长为5min-24h,

17.进一步地,所述金属基材的金属表面处理至sa2.5级。

18.本发明的有益效果在于:本发明提供了一种耐腐蚀涂层的制备方法,制备方法中的产品配方简单,无需外加固化剂,直接施涂,经济环保,施工简单。且形成的涂层具有孔隙率低、致密度高、硬度高、低vocs排放、附着力好、长期高温下具有极好的耐腐蚀性能、综合性能优异的特点。

19.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

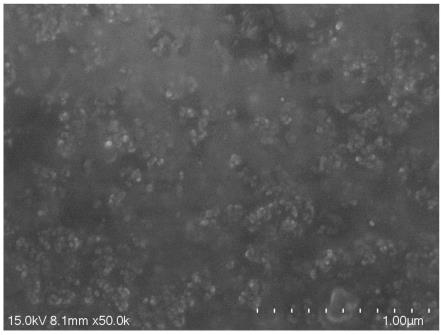

20.图1为本技术实施例一制备涂层的sem数据;

21.图2为本技术实施例一制备涂层的在300℃固化xrd数据;

22.图3为本技术实施例二制备涂层的在350℃固化xrd数据;

23.图4为本技术实施例三制备涂层的在380℃固化xrd数据;

24.图5位本技术实施例五制备涂层的sem数据。

具体实施方式

25.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

27.本发明提供一种耐腐蚀涂层的制备方法,包括以下步骤:

28.s1、使用醇醚类溶剂溶解金属类有机物,滴加去离子水,50℃-200℃完成水解缩聚得到复合树脂py,将硅烷树脂与所述复合树脂py在90℃-200℃继续水解缩合得到复合涂料树脂产物pys;

29.s2、将所述复合涂料树脂产物pys涂覆在金属基材表面形成底涂层;

30.s3、将在-10℃-100℃共混制备的硅基类复合树脂涂覆在所述底涂层上形成面涂层;

31.其中,所述金属类有机物为乙酰丙酮钇、异丙醇铝、钛酸丙酯、锆酸丙酯或乙酰丙酮铈。

32.步骤s1中,醇醚类溶剂包括溶剂a和溶剂b,所述溶剂a为乙二醇乙醚、乙二醇二乙醚、二乙二醇单乙醚、二乙二醇丁醚、丙二醇乙醚或一缩二乙二醇中的一种或多种,所述溶剂b为乙醇、丙醇、丁醇、甲苯或二甲苯中的一种或多种。还可以为其他种类的醇醚类溶剂,其中溶剂a和溶剂b中的一种或几种按照一定比例共混。需要说明的是,此类溶剂除了可以对原料提供较好的溶解度,提高溶液聚合时沸点,还可以起到配位螯合和空间位阻作用,避免过度聚合的作用。

33.呈上述,步骤s1中的水解缩聚反应包括水解反应和缩聚反应。其中,水解温度为50℃-100℃,适宜的水解温度保证水解速度可控;缩聚温度为100℃-200℃,缩聚温度的选择可以保证产品不会过度聚合导致产品丧失涂覆活性。

34.步骤s1中的硅烷树脂为自制硅烷树脂,硅烷树脂为二苯二羟硅、纳米硅溶胶、全氟癸基三甲氧基硅烷、甲基三甲氧基硅烷或二甲基二甲氧基硅烷中的一种或多种硅类单体和/或低聚物,其中,选用的硅类单体或低聚物为多官能度、反应活性较高、易于脱水或脱醇缩聚得到的。且乙酰丙酮钇与其中选用的一种或多种硅类单体和/或低聚物的摩尔比例为1:(0.01-100),优选的比例为1:(5-20)。

35.另需要注意的是此处的金属类有机物不止如上所述的种类,还可以为其他种类的金属类有机物。经对比试验证明金属有机物的存在可以一定程度上提高涂料树脂与金属基底的反应活性,提高涂层结合力。

36.步骤s2中,复合涂料树脂产物pys通过辊涂辊涂、喷涂或刷涂等施涂工艺涂覆在经过处理的金属基材表面形成底涂层,湿膜厚度0.4μm-20μm,即湿膜厚度可以选为0.1、1、5、10、15、20、25、30,还可以为0.1-10、10-20、20-30中任一选定范围。优选的湿膜厚度1μm-10μm,当涂层较薄起到的防腐蚀效果不理想,而涂层过厚容易开裂对前处理、施涂和固化操作要求较高,因此选用此区间的湿膜厚度。表干温度0℃-30℃,表干时间5min-2h,固化温度30℃-400℃,固化时长5min-24h,为适用于喷涂等工艺配方中需根据实际情况加入消泡剂、流平剂、抗流挂剂等。

37.呈上述,金属基材包括不锈钢、铁、铝、铜等,还包括其他金属材料,在此不进行具体限定。金属基底需经过处理后才可以进行涂覆涂层,优选的,金属基材的金属表面处理至sa2.5级;更优选的,粗糙度小于0.4μm,粗糙度过高会影响涂层防腐能力。

38.步骤s3中使用的硅基类复合树脂由纳米硅溶胶、全氟癸基三甲氧基硅烷、甲基三甲氧基硅烷、二甲基二甲氧基硅烷、硅酸盐、1,3-二乙烯基四甲基二硅氧烷、乙烯基三甲氧基硅烷或2,4,6,8-四甲基-2,4,6,8-四乙烯基环四硅氧烷中的一种或多种的硅类单体或聚合物在-10℃~100℃共聚或共混制备形成。通过此制备得到的硅基类复合树脂做为面涂层材料时可以与底涂层中硅上残余的活性基团反应形成交联防止双涂剥脱,同时会对底涂的微观缺陷进行填充修补,增强耐腐蚀能力。

39.详细的,硅基类复合树脂通过辊涂辊涂、喷涂或刷涂等施涂工艺涂覆在经过处理的金属基材表面形成底涂层,湿膜厚度0.1μm-30μm,即湿膜厚度可以选为0.1、1、5、10、15、20、25、30,还可以为0.1-10、10-20、20-30中任一选定范围。优选的湿膜厚度1μm-10μm,当涂层较薄起到的防腐蚀效果不理想,而涂层过厚容易开裂对前处理、施涂和固化操作要求较高,因此选用此区间的湿膜厚度。表干温度0℃-30℃,表干时间5min-2h,固化温度30℃-400℃,固化时长5min-24h,为适用于喷涂等工艺配方中需根据实际情况加入消泡剂、流平剂、

抗流挂剂等。

40.综上,形成的耐腐蚀性涂层包括形成在基底上的底涂层和形成在底涂层上的面涂层,需要注意的是,形成的耐腐蚀性涂层具有耐腐蚀的特性,但单独的面涂层和底涂层均具有耐腐蚀的能力,效果略差于双涂层。本技术提供的产品配方简单且无需外加固化剂,可直接施涂,较传统耐腐蚀涂料形成的100μm以上的干膜厚度,本技术形成的干膜厚度《30μm,经济环保,施工方法简单,同时经测试,制备的耐腐蚀涂层耐中性盐雾》2000h,耐37%浓盐酸腐蚀》24h,孔隙率低,致密度高,硬度高,附着力好,在长期高温下(≤500℃)有极好的耐腐蚀性能,且经第三方测试涂层食品接触安全,综合性能优异。

41.下面将结合具体的实施例来对本发明进行进一步详细地说明。

42.实施例一

43.(1):将300g乙酰丙酮钇溶解于700g正丙醇和100g二甲苯的混合溶液中,在80℃滴加13g去离子水,120℃回流0.5h使原料部分水解,加入400g二乙二醇单乙醚继续升温蒸馏至红棕色粘稠液,完成缩聚得到均一透明的有机金属类复合树脂py,再将由680g甲基三甲氧基硅烷、120g二甲基二甲氧基硅烷、108g水、400g正丙醇和14g乙酸在15℃熟化24h的硅烷树脂滴入复合树脂中,180℃蒸馏缩合得到复合涂料树脂产物pys;

44.(2):将复合涂料树脂产物pyzs通过osp-18线棒辊涂工艺涂覆在经过前处理液(此处使用的前处理液为市面产品,品牌为汉高)清洗过的不锈钢基材表面,做为底涂层,湿膜厚度15-20μm,30℃表干30min,120℃固化20min;

45.(3):将100g硅酸钾、30g氢氧化锂及5g全氟癸基三甲氧基硅烷在80℃环境下共混制备的硅基类复合树脂通过刷涂工艺涂覆,做为面涂层,湿膜厚度为1-2μm,30℃表干30min,300℃固化20min。

46.请参见图1,图1为实施例一制备的涂层微观形貌sem数据。请参见表一,将具有耐腐蚀涂层的不锈钢和未涂覆耐腐蚀涂层的不锈钢进行耐腐蚀测试实验,用浓盐酸(37%)滴到上述两个不锈钢板上,放置24h。观察两个不锈钢板,未涂覆耐腐蚀性涂层的不锈钢表面出现巨大的锈斑,且浓盐酸溶液在不锈钢表面无残留;而涂覆有耐腐蚀性涂层的不锈钢表面没有变化且无缺陷,表面还残留有浓盐酸溶液。即本实施例制备得到的涂层具有极好的耐腐蚀的特性。

47.表一

[0048] 具有耐腐蚀涂层的不锈钢未涂覆耐腐蚀涂层的不锈钢实施例一没有变化且无缺陷明显腐蚀的锈斑

[0049]

实施例二

[0050]

(1):同实施例一;

[0051]

(2):同实施例一;

[0052]

(3):将100g硅酸钾、30g氢氧化锂及5g全氟癸基三甲氧基硅烷在80℃环境下共混制备的硅基类复合树脂通过刷涂工艺涂覆,做为面涂层,湿膜厚度为1-2μm,30℃表干30min,350℃固化10min。

[0053]

实施例三

[0054]

(1):同实施例一;

[0055]

(2):同实施例一;

[0056]

(3):将100g硅酸钾、30g氢氧化锂及5g全氟癸基三甲氧基硅烷在80℃环境下共混制备的硅基类复合树脂通过刷涂工艺涂覆,做为面涂层,湿膜厚度为1-2μm,30℃表干30min,380℃固化5min。

[0057]

请参见图2至图4,综合对比实施例一至实施例三,根据双涂材料不同固化温度下不同固化时间的xrd数据中出现初生晶相的温度和时间选择出固化方式,即30℃表干30min,300℃固化20min或350℃固化10min或380℃固化5min。

[0058]

实施例四

[0059]

(1):将300g乙酰丙酮钇溶解于500g乙二醇乙醚和200g二甲苯的混合溶液中,90℃滴加入15g去离子水,120℃回流2h使原料部分水解,继续170℃蒸馏至粘稠,完成共缩聚得到均一透明的有机金属类复合树脂py,将由200g甲基三甲氧基硅烷、25gn-(β-氨乙基)-γ-氨丙基三甲氧基硅烷、380g正丙醇和10g氨水在20℃熟化15h的硅烷树脂滴入复合树脂中,继续170℃蒸馏缩合得到复合涂料树脂产物pys;

[0060]

(2):将复合涂料树脂产物pys通过空气辅助喷涂工艺涂覆在经过处理过的铜基材料表面,做为底涂,湿膜厚度5-15μm,30℃表干40min,120℃固化20min;

[0061]

(3):将100g1,3-二乙烯基四甲基二硅氧烷、13g2,4,6,8-四甲基-2,4,6,8-四乙烯基环四硅氧烷和45g乙烯基三甲氧基硅烷,在90℃5g偶氮二异丁腈的引发下4h制备的硅基类复合树脂通过osp-05线棒辊涂工艺涂覆,做为面涂,湿膜厚度1-5μm,30℃表干1h,150℃固化5min。

[0062]

经测试,使用不同的原料结合乙酰丙酮钇均可以制备得到具有耐腐蚀特性的涂层。

[0063]

实施例五

[0064]

(1)将400g锆酸正丙酯溶解于250g正丙醇和100g乙二醇二乙醚的混合溶液中,90℃滴加入16g的去离子水,120℃回流2h使原料部分水解,继续升温蒸馏至粘稠,完成共缩聚得到均一透明的有机金属类树脂py,再加入与28g二苯二羟硅烷和5gγ-氨丙基三乙氧基硅烷,继续在190℃蒸馏缩合得到复合涂料树脂产物pys;

[0065]

(2)将复合涂料树脂产物pys通过osp-15线棒辊涂在经过等离子处理过的铝基材料表面,做为底涂,湿膜厚度10-20μm,30℃表干30min,120℃固化40min;

[0066]

(3)将150g硅酸锂溶液和100ggrace公司产品hs-30在30℃共混24h后制备的硅基类复合树脂通过岩田w-101型号0.6mm口径喷枪,空气辅助喷涂,压力2-4个大气压,喷涂距离10-15cm,喷涂2-3道,做为面涂,湿膜厚度1-5μm,30℃表干30min,300℃固化20min。

[0067]

请参见图5,图5为此实施例所制的涂层微观形貌sem数据。结合实施例一与实施例五,除乙酰丙酮钇外的其他金属有机物也可以制备耐腐蚀涂层。

[0068]

综上,本发明提供了一种耐腐蚀涂层的制备方法,制备方法中的产品配方简单,无需外加固化剂,直接施涂,经济环保,施工简单。较传统耐腐蚀涂料形成的100μm以上的的干膜厚度,本技术形成的干膜厚度《30μm,经济环保,施工方法简单,同时经测试,制备的耐腐蚀涂层耐中性盐雾》2000h,耐37%浓盐酸腐蚀》24h,孔隙率低,致密度高,硬度高,附着力好,长期高温下具有极好的耐腐蚀性能,且经第三方测试涂层食品接触安全,综合性能优异。

[0069]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实

施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0070]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1