一种抗静电无胶膜及其生产工艺的制作方法

1.本发明涉及塑料膜技术领域,特别涉及一种抗静电无胶膜及其生产工艺。

背景技术:

2.所谓“无胶”是指无胶复合薄膜表面不采用任何黏合剂,无胶膜是一种新型的膜种类。

3.可参考现有公开号为cn105524562a的中国专利,其公开了无基材抗静电ab胶膜及其制备方法,包含有中离型膜,中离型膜上面引入抗静电高粘层,抗静电高粘层上面引入低粘层,低粘层之上设有重离型膜;低粘层厚度为20~60μm,抗静电高粘层厚度为20~60μm,低粘层为有机硅胶层或聚氨酯树脂层,抗静电高粘层为添加有抗静电剂的丙烯酸树脂层、有机硅胶层、聚氨酯树脂层中的一种。

4.但是上述的这种薄膜存在着一些缺点,如:其不够安全环保,在使用过程中易产生收缩现象,层与层之间容易产生分离现象,且隔离紫外线、抗静电能力不足,且综合力学性能不良。

技术实现要素:

5.针对背景技术中提到的问题,本发明的目的是提供一种抗静电无胶膜及其生产工艺,以解决背景技术中提到的问题。

6.本发明的上述技术目的是通过以下技术方案得以实现的:

7.一种抗静电无胶膜,包括双向拉伸聚丙烯膜层,所述双向拉伸聚丙烯膜层表面共挤复合有热熔胶功能层,所述双向拉伸聚丙烯膜层在背离所述热熔胶功能层的一面复合有抗静电层,所述抗静电层与所述双向拉伸聚丙烯膜层之间设置有交联层。

8.本发明还公开了一种抗静电无胶膜的生产工艺,包括以下步骤:

9.s1、多层共挤:利用四台挤出机分别注塑热熔胶功能层坯料、聚丙烯、交联层坯料、抗静电坯料,通过各自的流道在多层共挤模头处汇合,再经过吹胀成型或铸片成型后冷却复合在一起,制得热熔胶功能层、聚丙烯膜层、交联层与抗静电层的共挤薄膜,控制聚丙烯挤出机的注塑温度为230-255℃,控制挤出机注塑压力为1600-1700bar,控制抗静电坯料的注塑温度为210-230℃,控制挤出机的注塑压力为1800-1900bar,控制模头处温度为150-190℃;控制热熔胶功能层坯料的注塑温度为200-210℃,控制挤出机注塑压力为1500-1550bar;控制交联层坯料的注塑温度为180-195℃,控制挤出机注塑压力为1600-1650bar;

10.s2、冷热压坯:将通过模头的多层复合坯料先通过压紧辊,利用压紧辊进行压紧之后,先通过多组冷压辊,再通过多组热压辊,控制冷压辊的温度为60-80℃,冷压压力为3000-3500bar,控制热压辊的温度为145-170℃,热压压力为2500-2800bar:

11.s3、纵横向拉伸:在玻璃化温度以上、高弹态以下的温度范围内通过纵拉机与横拉机,先后沿纵向和横向进行一定倍数的拉伸,使分子链或结晶面在平行于薄膜平面的方向上有序排列,并在拉紧状态下进行热定型,使取向的大分子结构固定,之后经冷却及后续处

理制得双向拉伸薄膜;

12.s4、表面处理:先进行时效处理,时效处理时将复合后的膜输送至长度为8-10m的烘箱内,控制复合膜在温箱内的流动速度为2m/h,之后对复合膜进行电晕放电,使得聚合物内部产生交联;

13.s5、冷却收卷:将表面处理后的复合膜经过冷箱进行冷处理,之后在张紧状态下,将成品分切后进行收卷。

14.较佳的,所述s2在冷热压坯时,冷压辊和热压辊的数目均不低于20组,且相邻的两个冷压辊或热压辊之间的距离为30-40mm,坯料通过冷压辊或热压辊的速度为20-30mm/min:

15.较佳的,所述热熔胶功能层坯料为共聚酰胺、共聚酯、聚烯烃、聚氨酯中的一种或多种混合。

16.较佳的,所述s2中在拉紧状态下进行热定型时,控制热定型温度为80-90℃。

17.较佳的,所述s2中的冷却及后续处理包括:先通过20-25℃的冷箱进行冷却,之后进行电晕处理。

18.较佳的,所述抗静电层为防静电亚克力或防静电聚碳酸酯。

19.较佳的,所s1多层共挤时,将注塑材料通过结晶床的填充塔,包括空压机、分子筛去湿器、加热器,控制干燥温度为150℃-170℃,干燥时间为3.5-4h。

20.较佳的,所述s1多层共挤时,使用体计量泵计量注塑量,采用熔体过滤器进行过滤,所述熔体计量时通过齿轮泵实现,熔体计量泵采用斜的二齿轮,泵的加热温度控制在270℃-280℃;所述熔体过滤器采用碟状过滤器,碟状过滤器的材料由不锈钢网与不锈钢烧结毡组合而成,不锈钢碟片的尺寸为过滤网孔径在20-30μm,过滤器加热温度控制在275℃-285℃。

21.综上所述,本发明主要具有以下有益效果:

22.本抗静电无胶膜采用四层复合结构,先采用共挤工艺注塑热熔胶功能层坯料、聚丙烯、交联层坯料、抗静电坯料,形成了双向拉伸聚丙烯膜层、抗静电层层膜、交联层和热熔胶功能层的四层膜结构,能够达到良好的抗静电性能,且具有成型精度高、高阻隔性、高耐磨性、高抗穿刺性和高韧性的复合抗静电无胶膜;本抗静电无胶膜的生产工艺在进行双向拉伸聚丙烯薄膜生产时,采用了纵横向拉伸、表面处理等步骤,通过进行行时效处理与电晕放电,使得聚合物内部产生交联,采用的交联层能够促进抗静电层与双向拉伸聚丙烯膜层之间产生交联,促进膜之间的结合牢靠度;本抗静电无胶膜的生产工艺在生产复合膜时,工艺相对简单,产出率提升,次品率下降,具有良好的经济效益。

附图说明

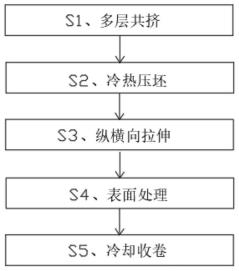

23.图1是本发明的流程框图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

25.实施例1

26.一种抗静电无胶膜,包括双向拉伸聚丙烯膜层,所述双向拉伸聚丙烯膜层表面共挤复合有热熔胶功能层,所述双向拉伸聚丙烯膜层在背离所述热熔胶功能层的一面复合有抗静电层。

27.实施例2

28.一种抗静电无胶膜的生产工艺,包括以下步骤:

29.s1、多层共挤:利用四台挤出机分别注塑热熔胶功能层坯料、聚丙烯、交联层坯料、抗静电坯料,通过各自的流道在多层共挤模头处汇合,再经过吹胀成型或铸片成型后冷却复合在一起,制得热熔胶功能层、聚丙烯膜层、交联层与抗静电层的共挤薄膜,控制聚丙烯挤出机的注塑温度为230℃,控制挤出机注塑压力为1600bar,控制抗静电坯料的注塑温度为210℃,控制挤出机的注塑压力为1800bar,控制模头处温度为150℃;控制热熔胶功能层坯料的注塑温度为200℃,控制挤出机注塑压力为1500bar;控制交联层坯料的注塑温度为180℃,控制挤出机注塑压力为1600bar;

30.s2、冷热压坯:将通过模头的多层复合坯料先通过压紧辊,利用压紧辊进行压紧之后,先通过多组冷压辊,再通过多组热压辊,控制冷压辊的温度为60℃,冷压压力为3000bar,控制热压辊的温度为145℃,热压压力为2500bar:

31.s3、纵横向拉伸:在玻璃化温度以上、高弹态以下的温度范围内通过纵拉机与横拉机,先后沿纵向和横向进行一定倍数的拉伸,使分子链或结晶面在平行于薄膜平面的方向上有序排列,并在拉紧状态下进行热定型,使取向的大分子结构固定,之后经冷却及后续处理制得双向拉伸薄膜;

32.s4、表面处理:先进行时效处理,时效处理时将复合后的膜输送至长度为8-10m的烘箱内,控制复合膜在温箱内的流动速度为2m/h,之后对复合膜进行电晕放电,使得聚合物内部产生交联;

33.s5、冷却收卷:将表面处理后的复合膜经过冷箱进行冷处理,之后在张紧状态下,将成品分切后进行收卷。

34.其中,所述s2在冷热压坯时,冷压辊和热压辊的数目均不低于20组,且相邻的两个冷压辊或热压辊之间的距离为30mm,坯料通过冷压辊或热压辊的速度为20mm/min:

35.其中,所述热熔胶功能层坯料为共聚酰胺,采用的共聚酰胺为多种二元酸与一种或多种二元胺共聚合,多种二元胺与一种或多种二元酸共聚合,内酰胺与氨基酸共聚合或二元酸和二元胺的混合物与内酰胺共聚合所生成的聚酰胺。其重复单元内含有多种酰胺基团;共聚酰胺能够有效的实现粘贴贴附功能。

36.其中,交联层为过氧化物,过氧化物交联方式其原理是通过过氧化物的高温分解而引发的一系列自由基反应,进而使发生交联,过氧化物受热分解形成自由基。

37.其中,所述s2中在拉紧状态下进行热定型时,控制热定型温度为80℃。

38.其中,所述s2中的冷却及后续处理包括:先通过20℃的冷箱进行冷却,之后进行电晕处理。

39.其中,所述抗静电层为防静电亚克力或防静电聚碳酸酯。

40.其中,所s1多层共挤时,将注塑材料通过结晶床的填充塔,包括空压机、分子筛去

湿器、加热器,控制干燥温度为150℃-170℃,干燥时间为3.5-4h。

41.其中,所述s1多层共挤时,使用体计量泵计量注塑量,采用熔体过滤器进行过滤,所述熔体计量时通过齿轮泵实现,熔体计量泵采用斜的二齿轮,泵的加热温度控制在270℃-280℃;所述熔体过滤器采用碟状过滤器,碟状过滤器的材料由不锈钢网与不锈钢烧结毡组合而成,不锈钢碟片的尺寸为过滤网孔径在20-30μm,过滤器加热温度控制在275℃-285℃。

42.实施例3

43.一种抗静电无胶膜的生产工艺,包括以下步骤:

44.s1、多层共挤:利用四台挤出机分别注塑热熔胶功能层坯料、聚丙烯、交联层坯料、抗静电坯料,通过各自的流道在多层共挤模头处汇合,再经过吹胀成型或铸片成型后冷却复合在一起,制得热熔胶功能层、聚丙烯膜层、交联层与抗静电层的共挤薄膜,控制聚丙烯挤出机的注塑温度为230-255℃,控制挤出机注塑压力为1600-1700bar,控制抗静电坯料的注塑温度为210-230℃,控制挤出机的注塑压力为1800-1900bar,控制模头处温度为150-190℃;控制热熔胶功能层坯料的注塑温度为200-210℃,控制挤出机注塑压力为1500-1550bar;控制交联层坯料的注塑温度为180-195℃,控制挤出机注塑压力为1600-1650bar;

45.s2、冷热压坯:将通过模头的多层复合坯料先通过压紧辊,利用压紧辊进行压紧之后,先通过多组冷压辊,再通过多组热压辊,控制冷压辊的温度为60-80℃,冷压压力为3000-3500bar,控制热压辊的温度为145-170℃,热压压力为2500-2800bar:

46.s3、纵横向拉伸:在玻璃化温度以上、高弹态以下的温度范围内通过纵拉机与横拉机,先后沿纵向和横向进行一定倍数的拉伸,使分子链或结晶面在平行于薄膜平面的方向上有序排列,并在拉紧状态下进行热定型,使取向的大分子结构固定,之后经冷却及后续处理制得双向拉伸薄膜;

47.s4、表面处理:先进行时效处理,时效处理时将复合后的膜输送至长度为8-10m的烘箱内,控制复合膜在温箱内的流动速度为2m/h,之后对复合膜进行电晕放电,使得聚合物内部产生交联;

48.s5、冷却收卷:将表面处理后的复合膜经过冷箱进行冷处理,之后在张紧状态下,将成品分切后进行收卷。

49.其中,所述s2在冷热压坯时,冷压辊和热压辊的数目均不低于20组,且相邻的两个冷压辊或热压辊之间的距离为30-40mm,坯料通过冷压辊或热压辊的速度为20-30mm/min:

50.其中,所述热熔胶功能层坯料为共聚酯,其中共聚酯为z-树脂,其具与高透明度高抗冲性高耐化学性的完美组合,且在受热后能够形成胶层功能。、

51.其中,本交联层为聚乙烯层,并采用辐射交联,将聚乙烯层用γ-射线、高能射线进行照射进行交联,引发聚乙烯大分子产生自由基,形成c-c交联链。交联度受辐射剂量及温度的影响,交联点随辐射剂量的增加而增加,因此通过控制辐射条件,可以获得交联效果突出的膜制品。

52.其中,所述s2中在拉紧状态下进行热定型时,控制热定型温度为80-90℃。

53.其中,所述s2中的冷却及后续处理包括:先通过20-25℃的冷箱进行冷却,之后进行电晕处理。

54.其中,所述抗静电层为防静电亚克力或防静电聚碳酸酯。

55.其中,所s1多层共挤时,将注塑材料通过结晶床的填充塔,包括空压机、分子筛去湿器、加热器,控制干燥温度为150℃-170℃,干燥时间为3.5-4h。

56.其中,所述s1多层共挤时,使用体计量泵计量注塑量,采用熔体过滤器进行过滤,所述熔体计量时通过齿轮泵实现,熔体计量泵采用斜的二齿轮,泵的加热温度控制在270℃-280℃;所述熔体过滤器采用碟状过滤器,碟状过滤器的材料由不锈钢网与不锈钢烧结毡组合而成,不锈钢碟片的尺寸为过滤网孔径在20-30μm,过滤器加热温度控制在275℃-285℃。

57.实施例4

58.一种抗静电无胶膜的生产工艺,包括以下步骤:

59.s1、多层共挤:利用四台挤出机分别注塑热熔胶功能层坯料、聚丙烯、交联层坯料、抗静电坯料,通过各自的流道在多层共挤模头处汇合,再经过吹胀成型或铸片成型后冷却复合在一起,制得热熔胶功能层、聚丙烯膜层、交联层与抗静电层的共挤薄膜,控制聚丙烯挤出机的注塑温度为230-255℃,控制挤出机注塑压力为1600-1700bar,控制抗静电坯料的注塑温度为210-230℃,控制挤出机的注塑压力为1800-1900bar,控制模头处温度为150-190℃;控制热熔胶功能层坯料的注塑温度为200-210℃,控制挤出机注塑压力为1500-1550bar;控制交联层坯料的注塑温度为180-195℃,控制挤出机注塑压力为1600-1650bar;

60.s2、冷热压坯:将通过模头的多层复合坯料先通过压紧辊,利用压紧辊进行压紧之后,先通过多组冷压辊,再通过多组热压辊,控制冷压辊的温度为60-80℃,冷压压力为3000-3500bar,控制热压辊的温度为145-170℃,热压压力为2500-2800bar:

61.s3、纵横向拉伸:在玻璃化温度以上、高弹态以下的温度范围内通过纵拉机与横拉机,先后沿纵向和横向进行一定倍数的拉伸,使分子链或结晶面在平行于薄膜平面的方向上有序排列,并在拉紧状态下进行热定型,使取向的大分子结构固定,之后经冷却及后续处理制得双向拉伸薄膜;

62.s4、表面处理:先进行时效处理,时效处理时将复合后的膜输送至长度为8-10m的烘箱内,控制复合膜在温箱内的流动速度为2m/h,之后对复合膜进行电晕放电,使得聚合物内部产生交联;

63.s5、冷却收卷:将表面处理后的复合膜经过冷箱进行冷处理,之后在张紧状态下,将成品分切后进行收卷。

64.其中,所述s2在冷热压坯时,冷压辊和热压辊的数目均不低于20组,且相邻的两个冷压辊或热压辊之间的距离为30-40mm,坯料通过冷压辊或热压辊的速度为20-30mm/min:

65.其中,所述s2中在拉紧状态下进行热定型时,控制热定型温度为80-90℃。

66.其中,所述s2中的冷却及后续处理包括:先通过20-25℃的冷箱进行冷却,之后进行电晕处理。

67.其中,所述抗静电层为防静电亚克力或防静电聚碳酸酯。

68.其中,所s1多层共挤时,将注塑材料通过结晶床的填充塔,包括空压机、分子筛去湿器、加热器,控制干燥温度为150℃-170℃,干燥时间为3.5-4h。

69.其中,所述s1多层共挤时,使用体计量泵计量注塑量,采用熔体过滤器进行过滤,所述熔体计量时通过齿轮泵实现,熔体计量泵采用斜的二齿轮,泵的加热温度控制在270℃-280℃;所述熔体过滤器采用碟状过滤器,碟状过滤器的材料由不锈钢网与不锈钢烧结

毡组合而成,不锈钢碟片的尺寸为过滤网孔径在20-30μm,过滤器加热温度控制在275℃-285℃。

70.其中,本抗静电无胶膜采用四层复合结构,先采用共挤工艺注塑热熔胶功能层坯料、聚丙烯、交联层坯料、抗静电坯料,形成了双向拉伸聚丙烯膜层、抗静电层层膜、交联层和热熔胶功能层的四层膜结构,能够达到良好的抗静电性能,且具有成型精度高、高阻隔性、高耐磨性、高抗穿刺性和高韧性的复合抗静电无胶膜;本抗静电无胶膜的生产工艺在进行双向拉伸聚丙烯薄膜生产时,采用了纵横向拉伸、复合热熔胶层、表面处理等步骤,通过进行行时效处理与电晕放电,使得聚合物内部产生交联,促进膜之间的结合牢靠度;本抗静电无胶膜的生产工艺在生产复合膜时,工艺相对简单,产出率提升,次品率下降,具有良好的经济效益。

71.为了验证本工艺的先进性,对实施例2/3/4生产的薄膜与对比文件生产的聚丙烯薄膜进行各种性能测试对比,具体如下:

72.一、抗静电性检测:采用fmx-003静电场测试仪对实施例2/3/4生产的薄膜与对比文件生产的聚丙烯薄膜进行抗静电性测试,结果发现,施例2/3/4生产的薄膜比对比文件的抗静电性高出80%-95%。

73.二、阻隔性检测,采用gpt-201共挤膜氧气透过率测试仪对实施例2/3/4生产的薄膜与对比文件生产的聚丙烯薄膜进行氧气穿出量检测,结果发现,实施例2/3/4生产的薄膜比对比文件的阻隔性高出30%-40%。

74.三、抗穿刺性测试:采用xj830薄膜穿刺强度试验机对实施例2/3/4生产的薄膜与对比文件生产的聚丙烯薄膜进行抗穿刺性测试,结果发现,施例2/3/4生产的薄膜比对比文件的耐磨性高出42%-52%。

75.四、透明性检测:采用透明度检测仪对实施例2/3/4生产的薄膜与对比文件生产的聚丙烯薄膜进行透明性性测试,结果发现,施例2/3/4生产的薄膜比对比文件的透明性高出15%-20%。

76.五、次品率统计:根据次品率统计发现,实施例2/3/4的次品率分别比对比文件低50%。

77.六、拉伸强度测试(mpa):实施例2为50mpa,实施例3为45mpa,实施例4为52mpa;对比文件为35mpa。

78.七、拉伸模量检测(mpa):实施例2为1925mpa,实施例3为1994mpa,实施例3为1879mpa;对比文件为1455mpa。

79.八、拉伸断裂伸长率检测(%):实施例2为75%,实施例3为72%,实施例4为71%;对比文件为55%。

80.九、维卡耐热温度检测(℃):实施例2为99℃,实施例3为97℃,实施例3为96℃,对比文件为83℃。

81.综合以上各个实验可以得出,本抗静电无胶膜的各项性能都得到了较好的提升,具有良好的应用前景。

82.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1