一种耐高温耐磨蚀膏体阻燃涂敷料的制作方法

1.本发明专利涉及化工材料的技术领域,具体而言,涉及一种耐高温耐磨蚀膏体阻燃涂敷料。

背景技术:

2.目前,在国内外电力环保、矿山、化工固液、气固液三相流衬胶及衬塑管道、环保吸收塔阻燃领域中对于金属衬胶及衬塑管道、环保吸收塔的高温耐磨问题,主要是用各类性质的高温耐磨涂敷料、衬胶等对其内外壁进行喷涂或刷涂形成内外高温耐磨层,但耐磨耐高温性能普遍不理想而且容易燃烧。

3.目前的防磨涂敷料一般都是由高分子树脂、耐磨颗粒物及固化剂按一定比例混合而成,虽然这种传统的防磨涂敷料应用很广泛,但也存在着如下的缺点:耐磨颗粒物虽然使涂敷料的粘接力增强并提高涂层机械强度,还耐磨蚀,抗冲击,但其含量不能高,一般都在30%以下,这是因为耐磨颗粒物含量高了存在沉淀的问题,涂敷料使用过程中容易分层,耐磨颗粒物不能均匀的分配到涂层当中去,降低了涂层的粘接力涂层易脱落,影响了涂层的高温耐磨质量,另外,由于非阻燃高分子材料的存在,一些特定的应用场合,非常容易起火酿成重大安全事故。由于使用成本高的高分子材料比例高,导致成本偏高。

技术实现要素:

4.本发明的目的在于提供一种耐高温耐磨蚀膏体阻燃涂敷料,旨在解决现有技术中一些材料非常容易起火,而且使用成本高的高分子材料比例高,导致成本偏高的问题。

5.本发明是这样实现的,一种耐高温耐磨蚀膏体阻燃涂敷料,包括甲组材料和乙组材料,且所述甲组材料和乙组材料分别混合均匀后再按照3:1的比例混合均匀;

6.其中,甲组材料包括增强纤维、耐高温树脂、流平剂、氧化锆复合氧化铝及阻燃剂;

7.乙组材料包括增强纤维、氧化锆复合氧化铝、固化剂、增韧剂、流平剂、阻燃剂及改性剂。

8.进一步,上述甲组材料和乙组材料中的氧化锆复合氧化铝均采用颗粒状材料。

9.进一步,上述甲组材料中各成分的比例为:耐高温树脂30-35%,氧化锆复合氧化铝60-65%,阻燃剂2-5%,流平剂1-5%,增强纤维0.5-1%。

10.进一步,其中耐高温树脂的比例为33%,氧化锆复合氧化铝的比例为62%,阻燃剂的比例为3%。

11.进一步,上述乙组材料中各成分的比例为:固化剂15-17%,增韧剂10%,氧化锆复合氧化铝66%,阻燃剂5%,流平剂1%,改性剂2%,增强纤维0.5-1%。

12.进一步,上述固化剂的比例为16%。

13.进一步,上述耐高温树脂采用聚酰亚胺树脂、有机硅树脂或者氰酸酯树脂。

14.进一步,甲组材料和乙组材料在温度25

°

,相对湿度50%的条件下混合均匀。

15.与现有技术相比,本发明采用了甲、乙双组分制备高分子耐温阻燃涂敷料,其中选

用了高强度、高粘接力、高弹性的耐高温树脂,增加了高温耐磨层的粘接力和机械性能,特别是在涂敷料中加入了阻燃剂和改性剂,就可以在涂敷料中大量增加高强度、耐磨蚀、抗冲击,阻燃而且廉价的氧化锆复合氧化铝耐磨颗粒,解决了目前涂敷料涂层粘接力差、涂层容易脱落,影响涂层高温耐磨质量的缺点。

16.并且由于加入了阻燃剂和改性剂,能使涂敷料中各有机成分的亲和力提高而使涂敷料混合更加均匀,阻燃剂则可以使氧化锆复合氧化铝耐磨颗粒在涂敷料中长时间悬浮,避免了氧化锆复合氧化铝耐磨颗粒在涂敷料中的沉淀,解决了涂层分层的难题。

17.由于氧化锆复合氧化铝耐磨颗粒含量的增加,减少了耐高温树脂的用量,也就大大降低了涂敷料的制造成本,具有十分广阔的市场前景。本涂敷料不含苯类溶剂,属于环保型高温耐磨涂敷料、衬胶,并且在使用时是常温固化、常温施工,没有环境污染问题。

附图说明

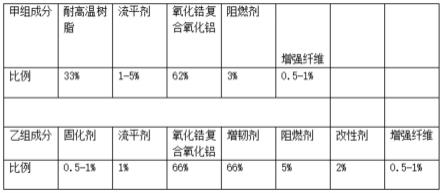

18.图1是本发明提供的耐高温耐磨蚀膏体阻燃涂敷料的成分比例图。

19.图2是本发明提供的耐高温耐磨蚀膏体阻燃涂敷料的性能检测报告。

具体实施方式

20.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

21.以下结合具体实施例对本发明的实现进行详细的描述。

22.本实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

23.耐磨颗粒物虽然使涂敷料的粘接力增强并提高涂层机械强度,还耐磨蚀,抗冲击,但其含量不能高,一般都在30%以下,这是因为耐磨颗粒物含量高了存在沉淀的问题,涂敷料使用过程中容易分层,耐磨颗粒物不能均匀的分配到涂层当中去,降低了涂层的粘接力涂层易脱落,影响了涂层的高温耐磨质量,另外,由于非阻燃高分子材料的存在,一些特定的应用场合,非常容易起火酿成重大安全事故。由于使用成本高的高分子材料比例高,导致成本偏高。

24.而本实施例提供的一种耐高温耐磨蚀膏体阻燃涂敷料,包括甲组材料和乙组材料,且所述甲组材料和乙组材料分别混合均匀后再按照3:1的比例混合均匀;

25.如图1所示,其中,甲组材料包括耐高温树脂、流平剂、氧化锆复合氧化铝及阻燃剂;

26.乙组材料包括氧化锆复合氧化铝、固化剂、增韧剂、流平剂、阻燃剂及改性剂。

27.优选地,上述甲组材料和乙组材料中的氧化锆复合氧化铝均采用颗粒状材料。

28.用了甲、乙双组分制备高分子耐温阻燃涂敷料,其中选用了高强度、高粘接力、高

弹性的耐高温树脂,增加了高温耐磨层的粘接力和机械性能,特别是在涂敷料中加入了阻燃剂和改性剂,就可以在涂敷料中大量增加高强度、耐磨蚀、抗冲击,阻燃而且廉价的氧化锆复合氧化铝耐磨颗粒,解决了目前涂敷料涂层粘接力差、涂层容易脱落,影响涂层高温耐磨质量的缺点。

29.并且由于加入了阻燃剂和改性剂,能使涂敷料中各有机成分的亲和力提高而使涂敷料混合更加均匀,阻燃剂则可以使氧化锆复合氧化铝耐磨颗粒在涂敷料中长时间悬浮,避免了氧化锆复合氧化铝耐磨颗粒在涂敷料中的沉淀,解决了涂层分层的难题。

30.由于氧化锆复合氧化铝耐磨颗粒含量的增加,减少了耐高温树脂的用量,也就大大降低了涂敷料的制造成本,具有十分广阔的市场前景。本涂敷料不含苯类溶剂,属于环保型高温耐磨涂敷料、衬胶,并且在使用时是常温固化、常温施工,没有环境污染问题。

31.如图2所示,在温度25

°

,相对湿度50%的条件下对本耐高温耐磨蚀膏体阻燃涂敷料进行了性能测试。

32.优选地,上述甲组材料中各成分的比例为:耐高温树脂30-35%,氧化锆复合氧化铝60-65%,阻燃剂2-5%,流平剂1-5%,增强纤维0.5-1%。

33.优选地,其中耐高温树脂的比例为33%,氧化锆复合氧化铝的比例为62%,阻燃剂的比例为3%。

34.优选地,上述乙组材料中各成分的比例为:固化剂15-17%,增韧剂10%,氧化锆复合氧化铝66%,阻燃剂5%,流平剂1%,改性剂2%,增强纤维0.5-1%。

35.优选地,上述固化剂的比例为16%。

36.优选地,上述耐高温树脂采用聚酰亚胺树脂、有机硅树脂或者氰酸酯树脂。

37.聚酰亚胺树脂(pi)具有很高的热稳定性和优异的综合性能,其耐温最高可达400℃,nasa开发的pi的tg可达375摄氏度,热分解温度可达520摄氏度,长期使用温度可达350-360摄氏度,并且聚酰亚胺具有优良的机械性能,未填充的塑料的抗张强度都在100mpa以上,但是优异pi的粘度较高,分子量刚性较强,加工性能较差。

38.有机硅树脂以键能较高的si—o键为主体,单纯的热运动很难使si—o键断裂,故有机硅树脂有较高的耐热性能,有机硅热分解温度约为380℃,250℃条件下加热24小时后,有机硅失重仅为2%~8%,350℃条件下加热24小时后,一般有机树脂失重为70%~99%,而有机硅树脂失重低于20%,长期使用温度250-260℃。

39.氰酸酯树脂是指树脂分子结构中含有两个或两个以上氰酸酯官能团的树脂,它在热或催化剂作用下进行三环化反应,生成含有三嗪环的体型结构大分子,三嗪环结构高度对称及高位阻,使得树脂固化后具有高的玻璃化转变温度、低的介电损耗角正切值、良好的力学性能、低的吸水率和成型时低的收缩率。其成型工艺性能与环氧树脂类似,固化时无小分子放出。

40.综上,用户可根据实际情况需要选择合适的耐高温树脂。

41.优选地,甲组材料和乙组材料在温度25

°

,相对湿度50%的条件下混合均匀。

42.本发明的使用方法是:在对金属固液固液两相流衬胶及衬塑管道、环保吸收塔进行高温耐磨处理时,先将要处理的表面清理干净,再将事先配置好的甲、乙组分以1:3的配比现场混合均匀,可以用毛刷或是喷涂机械进行刷涂或是喷涂,自然干燥后完成固液固液两相流衬胶及衬塑管道、环保吸收塔的高温耐磨处理。

43.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1