一种带橡胶强化膜的TPU双面胶带及其制备方法与流程

一种带橡胶强化膜的tpu双面胶带及其制备方法

技术领域

1.本发明涉及双面胶带领域,具体涉及一种带橡胶强化膜的tpu双面胶带及其制备方法。

背景技术:

2.本部分的描述仅提供与本发明公开相关的背景信息,而不构成现有技术。

3.随着消费电子产品日渐可穿戴化,智能手表、手环,以及新兴的vr设备(包括头戴式及手环、手持手柄等)的硬件都会以适合长时间佩戴,即佩戴材质更加亲肤,整体质量更轻,维持电量更持久的方向进行设计。其中,亲肤材质除包括硬度、触感之外,还有是否可以做到尽可能防水,不沾油,不积尘等卫生、健康方面的考虑。因此,在一些与人体皮肤长期接触的位置如智能手表、手环的表带,vr头戴设备头箍、手环处的泡棉垫等开始使用一些疏松,多孔,轻质,同时具有较好的化学惰性,表面能较低因此可以做到不沾水、油、尘的硅橡胶或tpu材料。

4.因此,在电子设备进行组装时,常规的胶水或胶带较难对这些低表面能材质进行粘接和固定,因为这些外部材料通常需要与内部的结构框架或电子元件进行固定,单一材质的胶水(包括胶带产品表面涂布的胶粘剂)难以同时对低表面能材料和常见的各类塑料如pc,ps等材质进行粘接固定,同时因为这类亲肤材质大多轻质多孔,富有弹性,在成品装配后又因为要贴合人体轮廓,大多都需要保持拉伸、弯折状态,这对牢固、帖服的粘接也增加了难度。此外,由于长期佩戴,这些材料的粘接也会受到或来自于外界条件(如户外阳光直射)及机器持续运行带来的热量的影响,需要有一定的对环境的耐受性。另外,日常生活对tpu双面胶带的韧性和弹性有比较高的要求。

5.应该注意,上面对技术背景的介绍只是为了方便对本发明的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本发明的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

技术实现要素:

6.本发明要解决的技术问题是提供一种带橡胶强化膜的tpu双面胶带及其制备方法,该双面胶带设计在tpu基材上增添一层橡胶材质的强化膜,可以改进双面胶带的韧性和弹性。

7.为了解决上述技术问题,本发明提供了一种带橡胶强化膜的tpu双面胶带的制备方法,所述的制作方法包括以下步骤,(a)制作tpu基层;(b)制作橡胶强化膜,并将橡胶强化膜涂布于tpu基层的表面;(c)制作硅胶层,并将硅胶层涂布于橡胶强化膜的表面;(d)制作丙烯酸层,并将丙烯酸层涂布于tpu基层的另一表面。

8.优选地,优选地,步骤(a)包括,取质量份数tpu粒子8~10份,使用质量份数为18~22的甲苯及质量份数11~18的dmf作为溶剂,形成tpu混合液;使用离型材料作为支撑基础,将所述的tpu混合物涂覆于离型材料上;50-120

°

c下进行烘烤,使溶剂挥发,形成tpu基层。

本技术的tpu基层的厚度在40-100um,固含量约25-35%,材料模量达到30mpa,具有700%~1000%的断裂伸长率,具有优秀的弹性和延展性,可以减小进行拉伸后因粘接处两侧形变程度不同造成的应力影响,此外,此tpu成品化学性能稳定,对紫外和温度有较好的抗性。

9.优选地,所述的步骤(b)包括,将质量份数份50~55,软化点为125-140

°

c的萜烯类树脂,结合质量份数为15-20石油树脂,质量份数为25-35的ses/sebs/sis类橡胶树脂,增加质量份数为0.1-0.5的抗氧化剂,形成混合液;将混合液置于40-120℃下进行烘烤,使溶剂挥发,在tpu基层表面形成橡胶强化膜。贴合后整体厚度在50~300um范围,拉伸强度:5~60mpa,断裂伸长率:300%~1000%。

10.优选地,所述的步骤(c)具体包括,将质量份数乙烯基改性mq树脂6份,混合80~100万分子量101生胶2份,及1~3万分子量端乙烯基硅油2份,使用质量份数17甲苯作为溶剂,加入质量份数0.2份含氢硅油,0.1份环氧改性硅油以及5000ppm铂金催化剂0.2份,形成硅胶混合液;将硅胶混合液涂布于橡胶强化膜的表面;采用逐渐升温的方法,使硅胶混合液的溶剂挥发,得到覆盖在橡胶强化膜表面的硅胶层。硅胶层对低表面能材质(表面能达因值《30)的表面粘接力按测试标准astm d3330达到20n/in以上。同时,由于硅胶具有较高的内聚力,硅胶面在粘接后也可做到移除后重复粘接,满足一些装配过程中重复定位的需求。

11.优选地,所述的(c)中逐渐升温的方法具体为,以40~50℃为起点,逐渐升至150~160℃,所述的步骤(c)还包括,在硅胶层表面覆盖一层离型材料。

12.优选地,所述的步骤(d)具体为,将质量份数为10的丙烯酸共聚物加入0.15份异氰酸酯固化剂,使用质量份数12份乙酸乙酯及质量份数10份甲苯进行混合,形成丙烯酸溶液;将所述的丙烯酸溶液涂布于离型材料上;采用逐渐升温的方法,使丙烯酸溶液的溶剂挥发,形成丙烯酸层。本技术的双面胶带的丙烯酸层在标准304不锈钢等的表面粘接力按测试标准astm d3330可达到30n/in以上。

13.优选地,所述的步骤(d)中,逐渐升温的方法具体为,以40~50℃为起点,逐渐升至100~110℃,所述的步骤(d)还包括,将步骤(a)中的覆盖在tpu基层表面的离型材料取下,将丙烯酸层贴于tpu基层的表面。

14.本技术还提供一种带橡胶强化膜的tpu双面胶带,所述的双面胶带包括tpu基层,所述的tpu基层的两个表面分别覆盖有橡胶强化膜及丙烯酸层,所述的橡胶强化膜的表面覆盖有硅胶层,所述的硅胶层及所述的丙烯酸层的表面分别覆盖有离型材料。

15.借由以上的技术方案,本发明的有益效果如下:

16.本发明的带橡胶强化膜的tpu双面胶带及其制备方法,在tpu基层的表面涂布了橡胶强化膜,使得tpu基材具有更佳的柔韧度,强化tpu基材的拉伸强度,另外,tpu基层的两面分别使用了丙烯酸和硅胶,可分别粘接低表面能材质和常规材质,可解决不同材质表面粘接的问题,可解决目前常见的电子产品装配时的低表面能材质粘接问题。

附图说明

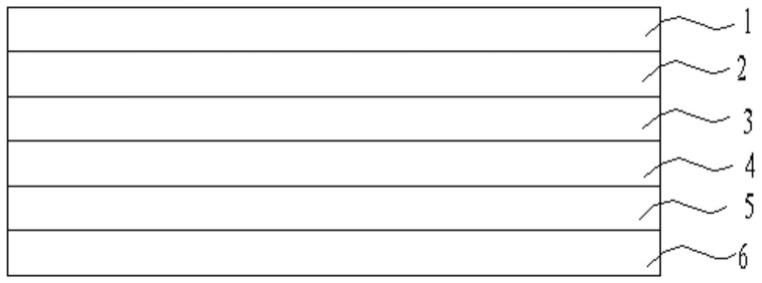

17.图1是本技术的tpu双面胶带的结构示意图。

18.图2是本技术实施例1的tpu基层和没有涂布橡胶强化膜的tpu基层的性能对比图。

19.其中:1,6、离型材料;2、硅胶层;3、橡胶强化膜;4、tpu基材面层;5、丙烯酸层。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.实施例1

22.(a)制作tpu基层:取质量份数oh封端聚醚型tpu粒子7份,混合聚酯型tpu粒子1份,使用质量份数为22的甲苯及质量份数18的dmf作为溶剂,形成tpu混合液;使用离型材料作为支撑基础,将所述的tpu混合物涂覆于离型材料上;50-120℃下进行烘烤,使溶剂挥发,形成tpu基层。

23.(b)制作橡胶强化膜,并将橡胶强化膜涂布于tpu基层的表面:将质量份数份50,软化点为125℃的萜烯类树脂,结合质量份数为20石油树脂,质量份数为35的ses/sebs/sis类橡胶树脂,增加质量份数为0.1的抗氧化剂,形成混合液;将混合液置于40℃下进行烘烤,使溶剂挥发,在tpu基层表面形成橡胶强化膜。

24.(c)制作硅胶层,并将硅胶层涂布于橡胶强化膜的表面:将质量份数乙烯基改性mq树脂6份,混合80~100万分子量101生胶2份,及1~3万分子量端乙烯基硅油2份,使用质量份数17甲苯作为溶剂,加入质量份数0.2份含氢硅油,0.1份环氧改性硅油以及5000ppm铂金催化剂0.2份,形成硅胶混合液;将硅胶混合液涂布于橡胶强化膜的表面;采用逐渐升温的方法,使硅胶混合液的溶剂挥发,得到覆盖在橡胶强化膜表面的硅胶层,逐渐升温的方法具体为,以40℃为起点,逐渐升至150℃,所述的步骤(c)还包括,在硅胶层表面覆盖一层离型材料。

25.(d)制作丙烯酸层,并将丙烯酸层涂布于tpu基层的另一表:将质量份数为10的丙烯酸共聚物加入0.15份异氰酸酯固化剂,使用质量份数12份乙酸乙酯及质量份数10份甲苯进行混合,形成丙烯酸溶液;将所述的丙烯酸溶液涂布于离型材料上;采用逐渐升温的方法,使丙烯酸溶液的溶剂挥发,形成丙烯酸层,逐渐升温的方法具体为,以40℃为起点,逐渐升至100℃,所述的步骤(d)还包括,将步骤(a)中的覆盖在tpu基层表面的离型材料取下,将丙烯酸层贴于tpu基层的表面。

26.如图2所示,为本实施例tpu基层和没有涂布橡胶强化膜的tpu基层的性能对比图,与常规tpu基材相比,本技术的增加了橡胶强化层的tpu复合基材整体明显有更好的韧性和弹性。

27.实施例2

28.(a)制作tpu基层:取质量份数oh封端聚醚型tpu粒子10份,混合聚酯型tpu粒子2份,使用质量份数为18的甲苯及质量份数11的dmf作为溶剂,形成tpu混合液;使用离型材料作为支撑基础,将所述的tpu混合物涂覆于离型材料上;120℃下进行烘烤,使溶剂挥发,形成tpu基层。

29.(b)制作橡胶强化膜,并将橡胶强化膜涂布于tpu基层的表面:将质量份数份55,软化点为140℃的萜烯类树脂,结合质量份数为150石油树脂,质量份数为25的ses/sebs/sis类橡胶树脂,增加质量份数为0.5的抗氧化剂,形成混合液;将混合液置于120℃下进行烘烤,使溶剂挥发,在tpu基层表面形成橡胶强化膜。

30.(c)制作硅胶层,并将硅胶层涂布于橡胶强化膜的表面:将质量份数乙烯基改性mq树脂6份,混合80~100万分子量101生胶2份,及1~3万分子量端乙烯基硅油2份,使用质量份数17甲苯作为溶剂,加入质量份数0.2份含氢硅油,0.1份环氧改性硅油以及5000ppm铂金催化剂0.2份,形成硅胶混合液;将硅胶混合液涂布于橡胶强化膜的表面;采用逐渐升温的方法,使硅胶混合液的溶剂挥发,得到覆盖在橡胶强化膜表面的硅胶层,逐渐升温的方法具体为,以50℃为起点,逐渐升至160℃,所述的步骤(c)还包括,在硅胶层表面覆盖一层离型材料。

31.(d)制作丙烯酸层,并将丙烯酸层涂布于tpu基层的另一表:将质量份数为10的丙烯酸共聚物加入0.15份异氰酸酯固化剂,使用质量份数12份乙酸乙酯及质量份数10份甲苯进行混合,形成丙烯酸溶液;将所述的丙烯酸溶液涂布于离型材料上;采用逐渐升温的方法,使丙烯酸溶液的溶剂挥发,形成丙烯酸层,逐渐升温的方法具体为,以50℃为起点,逐渐升至110℃,所述的步骤(d)还包括,将步骤(a)中的覆盖在tpu基层表面的离型材料取下,将丙烯酸层贴于tpu基层的表面。

32.使用实施例1和实施例2制作方法完成的双面胶带包括tpu基层,所述的tpu基层的两个表面分别覆盖有橡胶强化膜及丙烯酸层,所述的橡胶强化膜的表面覆盖有硅胶层,所述的硅胶层及所述的丙烯酸层的表面分别覆盖有离型材料。

33.本技术的双面胶带的丙烯酸层在常见塑料(如pc)和不锈钢等的表面粘接力(按测试标准astm d3330)都可达到30n/in以上,硅胶层对低表面能材质的表面粘接力(如pe,pp,按测试标准astm d3330)达到20n/in以上。同时,由于硅胶具有较高的内聚力,硅胶面在粘接后也可做到移除后重复粘接,满足一些装配过程中重复定位的需求。另外,在tpu基层的表面涂布了橡胶强化膜,使得tpu基材具有更佳的柔韧度,强化tpu基材的拉伸强度。

34.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1