陶瓷涂料及其制备方法、钙钛矿电池封装结构及封装方法与流程

1.本发明涉及太阳能电池封装技术领域,具体涉及一种陶瓷涂料及其制备方法、钙钛矿电池封装结构及封装方法。

背景技术:

2.钙钛矿是一类极具吸引力的光电应用半导体材料,具有吸收系数高、激子结合能低、能带结构可调、载流子扩散长度长等优异特性。单结钙钛矿电池的转换效率从2009年的3.8%迅速发展到2020年的25.5%,多结太阳能电池的性能也发展迅速,2021年单片串联钙钛矿/硅太阳能电池的转换效率高达29.5%。而钙钛矿电池对氧气和水分较为敏感,钙钛矿电池暴露在空气中一段时间就会发生分解从而引起性能下降。因此,为了保证钙钛矿电池的使用寿命,通常对钙钛矿太阳能电池进行封装,以隔绝氧气和水分。常规钙钛矿电池封装结构包括位于钙钛矿电池表面的热塑性胶膜和封装板,热塑性胶膜用于粘接钙钛矿电池和封装板,通常通过高温层压实现钙钛矿电池和封装板的粘接。

3.为了提高钙钛矿电池封装结构阻隔水氧的能力,通常采用磁控溅射工艺、原子层沉积工艺或真空镀膜工艺在钙钛矿电池的最外侧的电极表面形成隔离层。然而,上述方法制备的隔离层的附着力不佳,在高温层压过程中容易与电极发生脱离,导致钙钛矿电池封装结构阻隔水氧的能力受到影响,不利于钙钛矿电池的性能稳定性以及使用寿命。

技术实现要素:

4.本发明要解决的技术问题在于克服现有异质结电池因切割造成光电转换效率降低的缺陷,从而提供一种异质结电池的制备方法。

5.本发明提供一种陶瓷涂料的制备方法,包括以下步骤:将陶瓷纳米片、树脂、交联剂与固化剂混合均匀。

6.可选的,所述陶瓷纳米片、树脂、交联剂以及固化剂的质量之比为1:(2-10):(0.2-0.8):1。

7.可选的,将陶瓷纳米片、树脂、交联剂与固化剂混合均匀的步骤包括:将陶瓷纳米片、树脂、交联剂混合,得到第一混合液;将所述第一混合液与固化剂混合均匀。

8.可选的,所述陶瓷纳米片的制备包括以下步骤:将陶瓷颗粒、偶联剂与表面活性剂均匀混合,得到第二混合液;对所述第二混合液依次进行晶化、降温、过滤、干燥,得到陶瓷纳米片。

9.可选的,所述晶化的温度为100℃~200℃,所述晶化的时间为3h~6h。

10.可选的,将陶瓷颗粒、偶联剂与表面活性剂均匀混合的步骤包括:将所述陶瓷颗粒与偶联剂均匀混合,得到中间混合液;向所述中间混合液中添加表面活性剂,得到第二混合液。

11.可选的,将所述陶瓷颗粒与偶联剂均匀混合的步骤包括:将所述陶瓷颗粒与偶联剂混合,并以80℃~120℃搅拌10min~30min。

12.可选的,所述陶瓷颗粒、偶联剂以及表面活性剂的质量之比为1:(0.5-1.5):(0.2-1)。

13.可选的,所述表面活性剂包括聚乙烯吡咯烷酮、十二烷基硫酸钠、十六烷基三甲基溴化铵中的至少一种;所述陶瓷颗粒包括氮化硼颗粒、氮化硅颗粒、氮化钛颗粒、二氧化钛颗粒中的至少一种;所述偶联剂包括硅烷偶联剂。

14.可选的,所述硅烷偶联剂包括乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三(β-甲氧基乙氧基)硅烷中的至少一种。

15.本发明还提供一种陶瓷涂料,包括陶瓷纳米片、树脂、交联剂和固化剂。

16.可选的,所述陶瓷纳米片、树脂、交联剂以及固化剂的质量之比为1:(2-10):(0.2-0.8):1。

17.本发明还提供一种钙钛矿电池封装结构,包括:钙钛矿电池,所述钙钛矿电池包括基板;陶瓷涂层,所述陶瓷涂层位于所述钙钛矿电池背离所述基板的一侧表面,所述陶瓷涂层采用上述陶瓷涂料制备;封装胶膜,所述封装胶膜位于所述陶瓷涂层背离所述基板的一侧表面;封装板,所述封装板位于所述封装胶膜背离所述陶瓷涂层的一侧表面。

18.可选的,所述陶瓷涂层的厚度为5nm~20nm。

19.本发明还提供一种钙钛矿电池的封装方法,包括以下步骤:提供钙钛矿电池,所述钙钛矿电池包括基板;在所述钙钛矿电池背离所述基板的一侧表面涂覆上述陶瓷涂料,对所述钙钛矿电池表面的陶瓷涂料进行固化,形成陶瓷涂层;在所述陶瓷涂层的表面依次设置封装胶膜和封装板,所述封装胶膜位于所述封装板和所述陶瓷涂层之间,并进行层压。

20.本发明的技术方案具有以下有益效果:

21.1.本发明提供的陶瓷涂料的制备方法,制备得到的陶瓷涂料在固化过程中树脂与陶瓷纳米片发生化学交联反应以形成致密的陶瓷涂层,陶瓷涂层具有优异的阻隔水氧的能力;同时,陶瓷涂料涂覆在钙钛矿电池表面后,陶瓷纳米片与钙钛矿电池具有较大的接触面积,这使陶瓷涂料固化形成的陶瓷涂层具有较大的附着力,提高了陶瓷涂层与钙钛矿电池粘接的稳定性,从而降低了后续高温层压过程中陶瓷涂层与钙钛矿电池脱离的风险,保证了钙钛矿电池封装结构隔离水氧的能力,有益于钙钛矿电池的性能稳定性以及使用寿命;此外,陶瓷涂层还具有高导热性,能够帮助钙钛矿电池进行散热,这也有益于钙钛矿电池的性能稳定性以及使用寿命。

22.2.本发明提供的陶瓷涂料,形成的陶瓷涂层在具有优异的阻隔水氧的能力的同时还具有较大的附着力,在高温层压过程中陶瓷涂层不易从钙钛矿电池脱离,有益于钙钛矿电池的性能稳定性以及使用寿命;此外,陶瓷涂层还具有高导热性,能够帮助钙钛矿电池进行散热,这也有益于钙钛矿电池的性能稳定性以及使用寿命。

23.3.本发明提供的钙钛矿电池封装结构,具有良好的隔离水氧的能力,有益于钙钛矿电池的性能稳定性以及使用寿命。

24.4.本发明提供的钙钛矿电池的封装方法,操作简单,易实现大面积产业化应用,且具有良好的封装效果,有益于钙钛矿电池的性能稳定性以及使用寿命。

附图说明

25.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体

实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

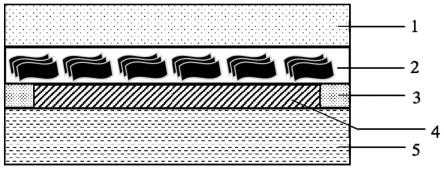

26.图1为本发明实施例提供的钙钛矿电池封装结构的结构示意图;

27.图2为实施例3以及对比例1-2提供的钙钛矿电池封装结构的光老化稳定性测试图;

28.图3为实施例3以及对比例1-2提供的钙钛矿电池封装结构的高温高湿稳定性测试图;

29.附图标记说明:

30.1-钙钛矿电池;2-陶瓷涂层;3-粘结胶层;4-封装胶膜;5-封装板。

具体实施方式

31.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.在本发明的描述中,需要说明的是,术语“上”、“下”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

33.实施例1

34.本实施例还提供一种陶瓷涂料,包括陶瓷纳米片、树脂、交联剂和固化剂。上述陶瓷涂料在固化过程中树脂与陶瓷纳米片发生化学交联反应以形成致密的陶瓷涂层,陶瓷涂层具有优异的阻隔水氧的能力;同时,陶瓷涂料涂覆在钙钛矿电池表面后,陶瓷纳米片与钙钛矿电池具有较大的接触面积,这使陶瓷涂料固化形成的陶瓷涂层具有较大的附着力,提高了陶瓷涂层与钙钛矿电池粘接的稳定性,从而降低了后续高温层压过程中陶瓷涂层与钙钛矿电池脱离的风险,保证了钙钛矿电池封装结构隔离水氧的能力,有益于钙钛矿电池的性能稳定性以及使用寿命;此外,陶瓷涂层还具有高导热性,能够帮助钙钛矿电池进行散热,这也有益于钙钛矿电池的性能稳定性以及使用寿命。

35.具体的,所述陶瓷纳米片、树脂、交联剂以及固化剂的质量之比为1:(2-10):(0.2-0.8):1。所述陶瓷纳米片包括氮化硼纳米片、氮化硅纳米片、氮化钛纳米片、二氧化钛纳米片中的至少一种。所述交联剂包括4,4-二(叔戊基过氧)戊酸正丁基酯、3,3-二(叔丁基过氧)丁酸乙酯、二甲基丙烯酸二乙二醇酯、三聚氰酸三烯丙酯、三羟甲基丙烷三甲基丙烯酸酯、过氧化2-乙基己基碳酸叔丁酯、二叔丁基过氧化物或氧化异丙苯中的一种或任几种的组合。所述树脂包括环氧树脂,所述固化剂由树脂类型决定;当所述树脂为环氧树脂时,所述固化剂为环氧树脂固化剂,所述固化剂包括但不限于脂肪胺、脂环胺、芳香胺、聚酰胺、酸酐、树脂类、叔胺;需要理解的是,所述陶瓷涂料的固化温度由固化剂决定,所述固化剂可以为在室温固化的室温固化剂或者固化温度为50℃~100℃的中温固化剂或者固化温度为100℃以上的高温固化剂,可以根据需要选择适当的固化剂。

36.本实施例还提供上述陶瓷涂料的制备方法,包括以下步骤:将陶瓷纳米片、树脂、交联剂与固化剂混合均匀。具体的,将陶瓷纳米片、树脂、交联剂与固化剂混合均匀的步骤包括:将陶瓷纳米片、树脂、交联剂混合,得到第一混合液;将所述第一混合液与固化剂混合均匀。

37.进一步的,所述陶瓷纳米片的制备包括以下步骤:

38.s1、将陶瓷颗粒、偶联剂与表面活性剂均匀混合,得到第二混合液;

39.s2、对所述第二混合液依次进行晶化、降温、过滤、干燥,得到陶瓷纳米片。

40.在步骤s1中,将陶瓷颗粒、偶联剂与表面活性剂均匀混合的步骤包括:将所述陶瓷颗粒与偶联剂均匀混合,得到中间混合液;向所述中间混合液中添加表面活性剂,得到第二混合液。具体的,将所述陶瓷颗粒与偶联剂均匀混合的步骤包括:将所述陶瓷颗粒与偶联剂混合,并以80℃~120℃搅拌10min~30min。示例性的,将所述陶瓷颗粒与偶联剂混合后以80℃搅拌30min、或者以90℃搅拌15min、或者以100℃搅拌20min、或者以110℃搅拌15min、或者以120℃搅拌10min。

41.进一步地,所述陶瓷颗粒、偶联剂以及表面活性剂的质量之比为1:(0.5-1.5):(0.2-1)。所述表面活性剂包括聚乙烯吡咯烷酮(pvp)、十二烷基硫酸钠(sds)、十六烷基三甲基溴化铵(ctab)中的至少一种;所述陶瓷颗粒包括氮化硼颗粒、氮化硅颗粒、氮化钛颗粒、二氧化钛颗粒中的至少一种;所述偶联剂包括硅烷偶联剂。具体的,所述硅烷偶联剂包括乙烯基三乙氧基硅烷(a151)、乙烯基三甲氧基硅烷(a171)、乙烯基三(β-甲氧基乙氧基)硅烷(a172)中的至少一种。

42.在步骤s2中,所述晶化的温度为100℃~200℃,所述晶化的时间为3h~6h。示例性的,所述第二混合液以100℃晶化6h、或者以150℃晶化4.5h、或者以200℃晶化3h。

43.实施例2

44.参见图1,本实施例提供一种钙钛矿电池封装结构,包括:钙钛矿电池1,所述钙钛矿电池包括依次层叠设置的基板、第一电极层、第一电荷传输层、钙钛矿层、第二电荷传输层、第二电极层;陶瓷涂层2,所述陶瓷涂层位于所述钙钛矿电池背离所述基板的一侧表面,即所述陶瓷涂层覆盖第二电极层,所述陶瓷涂层采用实施例1提供的陶瓷涂料制备;封装胶膜4,所述封装胶膜位于所述陶瓷涂层背离所述基板的一侧表面;封装板5,所述封装板位于所述封装胶膜背离所述陶瓷涂层的一侧表面。

45.具体的,所述陶瓷涂层的厚度为5nm~20nm。示例性的,所述陶瓷涂层的厚度可以为5nm、8nm、10nm、12nm、15nm、18nm或20nm。

46.具体的,所述封装胶膜包括透明eva(乙烯-醋酸乙烯共聚物)胶膜、透明poe(乙烯辛烯共聚物)胶膜、透明epe胶膜、透明epe胶膜;所述封装板包括但不限于玻璃。所述第二电极层的材料包括但不限于au、ag、cu、fto、ito中的至少一种。

47.所述钙钛矿电池封装结构还包括:围设在所述封装胶膜外侧的粘结胶层3,所述粘结胶层粘接所述陶瓷涂层和封装板。具体的,粘结胶层的材料包括但不限于丁基胶,粘结胶层的宽度为5mm-10mm。

48.本实施例还提供一种钙钛矿电池的封装方法,包括以下步骤:

49.s3、在钙钛矿电池背离所述基板的一侧表面涂覆上述陶瓷涂料,即在第二电极层表面涂覆陶瓷涂料,对所述钙钛矿电池表面的陶瓷涂料进行固化,形成陶瓷涂层;

50.s4、在所述陶瓷涂层的表面依次设置封装胶膜和封装板,所述封装胶膜位于所述封装板和所述陶瓷涂层之间,并进行层压。

51.在步骤s3中,陶瓷涂料的固化温度由固化剂的性质决定。需要注意的是,当固化剂的温度为室温时,陶瓷涂料制备完成后需尽快涂覆在钙钛矿电池表面;或者,陶瓷涂料中可先不添加固化剂,待对钙钛矿电池进行水氧阻隔处理时,再向陶瓷涂料中加入固化剂,待混合均匀后在钙钛矿电池表面涂覆陶瓷涂料。

52.在步骤s4中,层压的真空度为50kpa~60kpa,层压的温度为110℃~135℃,层压的时间为10min~15min。示例性的,层压的真空度可以为50kpa、55kpa或60kpa,层压的温度可以为110℃、115℃、120℃、125℃、130℃或135℃,层压的时间可以为10min、11min、12min、13min、14min或15min。

53.在步骤s4中,在封装胶膜表面设置封装板之前,在封装胶膜的外侧涂覆粘结胶,粘结胶背离钙钛矿电池的一侧表面与封装胶膜背离钙钛矿电池的一侧表面齐平;在封装胶膜表面设置封装板之后,封装板覆盖粘结胶。

54.实施例3

55.本实施例提供一种钙钛矿电池的封装方法,包括以下步骤:

56.将硅烷偶联剂和陶瓷颗粒充分混合,并以100℃搅拌20min得到中间混合液;硅烷偶联剂为乙烯基三乙氧基硅烷,陶瓷颗粒为二氧化钛颗粒;

57.将中间混合液转移至具有聚四氟乙烯内衬的水热反应釜中,并向中间混合液中加入表面活性剂,将水热反应釜放入箱式电阻炉中,以200℃晶化3h,得到反应液;表面活性剂为聚乙烯吡咯烷酮;

58.待反应液的温度降低至室温后,依次进行过滤和干燥,得到陶瓷纳米片;

59.将陶瓷纳米片、环氧树脂和三聚氰酸三烯丙酯混合均匀后,向其中加入固化剂并搅拌10min,得到陶瓷涂料,陶瓷涂料中各成分的质量之比如下:硅烷偶联剂:陶瓷颗粒:表面活性剂:环氧树脂:交联剂:固化剂=1:1:0.5:5:0.2:1。

60.在钙钛矿电池的第二电极上涂覆陶瓷涂料,厚度为5nm,在室温下固化6h,得到陶瓷涂层;

61.在所述陶瓷涂层表面的中间区域铺设封装胶膜,在封装胶膜的外侧涂覆粘结胶,粘结胶背离钙钛矿电池的一侧表面与封装胶膜背离钙钛矿电池的一侧表面齐平,将封装板设置在封装胶膜和粘结胶的上方,在真空度为50kpa、温度为110℃的条件下进行层压,层压的时间为15min,得到钙钛矿封装结构。

62.实施例4

63.本实施例提供一种钙钛矿电池的封装方法,其与实施例3的区别在于:

64.陶瓷涂层中各成分的质量之比如下:硅烷偶联剂:陶瓷颗粒:表面活性剂:环氧树脂:交联剂:固化剂=1.5:1:1:10:0.5:1。

65.实施例5

66.本实施例提供一种钙钛矿电池的封装方法,其与实施例3的区别在于:

67.陶瓷涂层中各成分的质量之比如下:硅烷偶联剂:陶瓷颗粒:表面活性剂:环氧树脂:交联剂:固化剂=0.5:1:0.2:2:0.8:1。

68.实施例6

69.本实施例提供一种钙钛矿电池的封装方法,包括以下步骤:

70.将硅烷偶联剂和陶瓷颗粒充分混合,并以90℃搅拌15min得到中间混合液;硅烷偶联剂为乙烯基三甲氧基硅烷,陶瓷颗粒为氮化硅颗粒;

71.将中间混合液转移至具有聚四氟乙烯内衬的水热反应釜中,并向中间混合液中加入表面活性剂,将水热反应釜放入箱式电阻炉中,以100℃晶化6h,得到反应液;表面活性剂为十二烷基硫酸钠;

72.待反应液的温度降低至室温后,依次进行过滤和干燥,得到陶瓷纳米片;

73.将陶瓷纳米片、环氧树脂和二甲基丙烯酸二乙二醇酯混合均匀后,向其中加入固化剂并搅拌5min,得到陶瓷涂料,陶瓷涂料中各成分的质量之比如下:硅烷偶联剂:陶瓷颗粒:表面活性剂:环氧树脂:交联剂:固化剂=1:1:0.5:5:0.2:1。

74.在钙钛矿电池的第二电极上涂覆陶瓷涂料,厚度为8nm,在室温下固化4h,得到陶瓷涂层;

75.在所述陶瓷涂层表面的中间区域铺设封装胶膜,在封装胶膜的外侧涂覆粘结胶,粘结胶背离钙钛矿电池的一侧表面与封装胶膜背离钙钛矿电池的一侧表面齐平,将封装板设置在封装胶膜和粘结胶的上方,在真空度为60kpa、温度为135℃的条件下进行层压,层压的时间为10min,得到钙钛矿封装结构。

76.实施例7

77.本实施例提供一种钙钛矿电池的封装方法,包括以下步骤:

78.将硅烷偶联剂和陶瓷颗粒充分混合,并以120℃搅拌10min得到中间混合液;硅烷偶联剂为乙烯基三(β-甲氧基乙氧基)硅烷,陶瓷颗粒为氮化硼颗粒;

79.将中间混合液转移至具有聚四氟乙烯内衬的水热反应釜中,并向中间混合液中加入表面活性剂,将水热反应釜放入箱式电阻炉中,以150℃晶化4.5h,得到反应液;表面活性剂为十六烷基三甲基溴化铵;

80.待反应液的温度降低至室温后,依次进行过滤和干燥,得到陶瓷纳米片;

81.将陶瓷纳米片、环氧树脂和三羟甲基丙烷三甲基丙烯酸酯混合均匀后,向其中加入固化剂并搅拌8min,得到陶瓷涂料,陶瓷涂料中各成分的质量之比如下:硅烷偶联剂:陶瓷颗粒:表面活性剂:环氧树脂:交联剂:固化剂=1:1:0.5:5:0.2:1。

82.在钙钛矿电池的第二电极上涂覆陶瓷涂料,厚度为10nm,在室温下固化5h,得到陶瓷涂层;

83.在所述陶瓷涂层表面的中间区域铺设封装胶膜,在封装胶膜的外侧涂覆粘结胶,粘结胶背离钙钛矿电池的一侧表面与封装胶膜背离钙钛矿电池的一侧表面齐平,将封装板设置在封装胶膜和粘结胶的上方,在真空度为55kpa、温度为120℃的条件下进行层压,层压的时间为13min,得到钙钛矿封装结构。

84.对比例1

85.本对比例提供一种钙钛矿电池的封装方法,其与实施例3的区别在于:陶瓷颗粒直接与环氧树脂和三聚氰酸三烯丙酯混合均匀,随后向其中加入固化剂并搅拌10min;陶瓷涂料中各成分的质量之比如下:陶瓷颗粒:环氧树脂:交联剂:固化剂=1:5:0.2:1。

86.对比例2

87.本对比例提供一种钙钛矿电池的封装方法,其与实施例3的区别在于:不在钙钛矿

电池表面形成陶瓷涂层,钙钛矿电池的第二电极层与封装胶膜直接接触。

88.试验例1

89.对实施例3-实施例7以及对比例1中的钙钛矿电池封装结构以及仅具有陶瓷涂层的钙钛矿电池进行性能测试,并对对比例2中的钙钛矿电池封装结构以及未封装的钙钛矿电池进行性能测试,实施例3-实施例7以及对比例1-对比例2中的钙钛矿电池的有效面积均为64cm2,测试结果如表1所示:

90.表1

[0091][0092][0093]

由表1可知,对比例1中的钙钛矿电池在层压后光电转换效率和最大功率均发生一定程度的衰减,对比例2中的钙钛矿电池在层压后光电转换效率和最大功率均发生大幅度的衰减,而实施例3-实施例7的钙钛矿电池在层压后光电转换效率和最大功率均没有发生衰减。由此可见,通过在层压之前在钙钛矿电池表面采用本技术所述的陶瓷涂料形成陶瓷涂层,有益于钙钛矿电池的性能稳定性以及使用寿命。

[0094]

试验例2

[0095]

采用划格测试法对实施例3-实施例7的钙钛矿电池表面的陶瓷涂层、对比例1中的

钙钛矿电池表面的陶瓷涂层以及对比例2的钙钛矿电池的第二电极层进行附着力测试。测试按照国标gb9286-88进行。测试方法包括以下步骤:

[0096]

步骤s1、用划格测试器在上述待测膜层表面平行拉动3cm~4cm以切穿上述待测膜层,每个待测膜层上均形成六道第一切痕;

[0097]

步骤s2、用划格测试器在上述待测膜层表面平行拉动3cm~4cm以切穿上述待测膜层,每个待测膜层上均形成六道第二切痕,第二切痕与第一切痕垂直以得到多个方格;

[0098]

步骤s3、用软刷从对角方向刷5次或用胶带粘于待测膜层上并迅速拉开;

[0099]

步骤s4、用4倍放大镜观察待测膜层的表面,并根据实际情况进行对比定级。

[0100]

具体的,切痕平滑,无方格脱落,则附着力等级为0级;在切痕交叉处待测膜层出现少许剥落,不超过5%的划格区域受到影响,则附着力等级为1级;切痕边缘或切痕交叉处出现剥落,大于5%且不大于15%的划格区域受到影响,则附着力等级为2级;切痕边缘有部分或整片的剥落,大于15%且不大于35%的划格区域受到影响,则附着力等级为3级;以次类推,其中0级附着力最佳。测试结果如表2所示:

[0101]

表2

[0102][0103][0104]

试验例3

[0105]

对实施例3以及对比例1-2提供的钙钛矿电池封装结构进行光老化稳定性测试,即,将钙钛矿电池封装结构置于高光强的测试环境中,检测钙钛矿电池的光电转换效率随时间的变化情况,测试环境能够模拟太阳光,测试环境中的光强为1sun(一个太阳光强度)。测试结构如图2所示,x轴表示时间(单位小时),y轴表示光电转换效率。

[0106]

由图2可知,实施例3提供的钙钛矿电池封装结构具有优异的光老化稳定性。由此可见,通过在层压之前在钙钛矿电池表面采用本技术所述的陶瓷涂料形成陶瓷涂层,有益于钙钛矿电池在高光强环境中的性能稳定性以及使用寿命。

[0107]

试验例4

[0108]

对实施例3以及对比例1-2提供的钙钛矿电池封装结构进行高温高湿稳定性测试,

即,将钙钛矿电池封装结构置于高温高湿的测试环境中,检测钙钛矿电池的光电转换效率随时间的变化情况,测试环境的温度为85℃,湿度为85%rh。测试结构如图3所示,x轴表示时间(单位小时),y轴表示光电转换效率。

[0109]

由图3可知,实施例3提供的钙钛矿电池封装结构具有优异的高温高湿稳定性。由此可见,通过在层压之前在钙钛矿电池表面采用本技术所述的陶瓷涂料形成陶瓷涂层,有益于钙钛矿电池在高温高湿环境中的性能稳定性以及使用寿命。

[0110]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1