一种基于透明玻璃微球的红外反射微球颜填料及其制备方法与流程

1.本发明公开了一种基于透明玻璃微球的红外反射微球颜填料及其制备方法,属于红外反射颜填料及反射隔热复合型涂料领域。

背景技术:

2.碳中和、节能减排是当前及未来社会发展的大趋势,红外反射颜料通过反射太阳光辐射的热量,不让太阳的热量在建筑物表面进行累积升温,达到降低建筑表面温度的目的。利用新型节能技术和新型环保节能材料能够有效地提高能源的利用效率,作为一种新型微球型红外反射颜填料,能在各个行业中广泛应用,具有节约建筑制冷设备能源消耗、降低城市热岛效应的显著作用。

3.众所周知,太阳光能量组成包括紫外光4%、可见光43%、红外光53%。早期的红外反射隔热涂料,主要是白色普通型二氧化钛氧化物(普通钛白粉),其粒径一般在0.2μm-0.4μm之间。普通钛白粉在可见光0.38μm-0.78μm波段具有80%左右的太阳光反射率,但其在0.78μm-2.5μm的红外光波段,其热反射率却出现了大幅衰减的现象。大量实验证明:普通钛白粉作为红外反射白色颜料,其在0.78μm-2.5μm红外光波段的热反射性能存在严重不足的缺陷。为此,全球科学家开展了专题的研究和攻关,20世纪90年代后期,欧美科学家率先发明了和三种不同粒径的高折射率二氧化钛氧化物,我们称其为“反射钛白粉或红外反射白色颜料”。中国科研工作者也紧随其后,开发成功属于中国自己的ir-1000、ir-600反射钛白粉。国内国外这两款红外反射白色颜料,其红外反射性能比较接近,其粒径覆盖范围在0.2μm-1.2μm之间。

4.反射钛白粉在可见光波段的反射性能比普通钛白有所下降,但其在近红外光波段反射性能却有了大幅度地提高。就目前国内外红外反射颜料的反射性能而言,反射效果最好的是钛白粉(细分普通钛白粉、反射钛白粉)。混合使用普通钛白粉和反射钛白粉的白色平面涂料,太阳光总反射率(tsr)能达到90%左右。事实上,建筑外墙面、外屋面也并不都是白色的,建筑需要色彩来美化,残酷的现实是:大量实验已证实,彩色颜料加到反射涂料中对太阳光的反射率(负面)影响是很大的。任何彩色对太阳光的反射率目前来说还不可能达到白色那样高,且加进去后,太阳光的反射率会下降非常厉害。

5.普通钛白粉在可见光段的反射率很高,因其为不透明体(小于100纳米钛白粉是透明体),遮盖力很好,故其消色力也很强。添加了普通钛白粉,很深的颜色,比如很纯的深色是调不出的,有时中等偏深的颜色也调不出来。但若钛白粉加量一少,涂膜总的太阳光反射率就差了。

6.反射钛白粉在近红外段的红外反射率比普通钛白粉更高,其通过表面改性降低了消色力,冲淡彩色颜料的能力变弱。大量实验已证明:反射钛白粉只有普通钛白粉约50%的消色力。因此有了反射钛白粉,在中深色涂料中也可以加比较多的反射钛白粉,就能把涂膜的反射效率提上去。这也是目前国内外运用红外反射颜料时,更受涂料企业欢迎的一种技术路径。

7.但对深色、高饱和颜色红外反射涂料而言,普通钛白粉和反射钛白粉的消色力还是太强了,还是无法满足调深色涂料的要求。以上问题,我们把它归纳为红外反射颜料的“消色力问题”。

8.从gb/t 25261-2018《建筑用反射隔热涂料》和jg/t 235-2014《建筑反射隔热涂料》两个标准可知:总太阳反射率(tsr)、近红外反射率(nir)这两个数值的高低直接与反射涂料明度的高低成正相关。在绝大多数情况下,提高反射涂料的明度,涂料的反射性能也会随之相应地提高;降低反射涂料的明度,涂料的反射性能也随之相应地降低。这个问题,我们把它归纳为红外反射颜料或涂层的“明度提高问题”。

技术实现要素:

9.针对背景技术中存在的红外反射颜料的“消色力问题”和“明度提高问题”,本发明提出了一种基于透明玻璃微球的红外反射微球颜填料及其制备方法。

10.本发明通过以下技术方案来实现:

11.本发明提供了一种基于透明玻璃微球的红外反射微球颜填料,以透明玻璃微球为基材,其表面依次包覆底涂层和面涂层,底涂层为遮盖覆膜层,面涂层为红外反射隔热涂层,底涂层厚度为0-200μm;面涂层厚度为30-150μm,以上包括底涂层和面涂层的干膜涂层对太阳可见光来说是不透明体,可微球内部仍是透明体,其对穿透能力强的红外线来说则是透明体;

12.所述玻璃微球为圆型硅质材料,优选粒径为2μm-1000μm的透明光学微球体;透明微球本身对太阳光具有很强的透射力和反射力;

13.所述底涂层为底层浆料与透明玻璃微球表面产生化学交联形成的不同遮盖程度的遮盖覆膜层;该底层浆料的主要组分水性胶粘剂中包含不同单体和多种反应官能团,其与玻璃微球表面的羟基、硅氧键等在140~180℃条件下能交联成膜形成不同遮盖程度的遮盖覆膜层;

14.所述底层浆料包括以下各组分,各组分重量比如下:

[0015][0016]

余量为去离子水;

[0017]

所述面涂层为面层浆料与涂覆底涂层的透明玻璃微球表面产生化学交联形成的红外反射隔热涂层;该面层浆料的主要组分水性胶粘剂中含有不同单体和多种反应官能团,其与涂覆底涂层的微球表面的多种反应基团在140~180℃条件下能同时进行多种类型的化学反应,交联成膜形成红外反射隔热涂层;

[0018]

所述面层浆料包括以下各组分,各组分重量比如下:

[0019][0020]

余量为去离子水;

[0021]

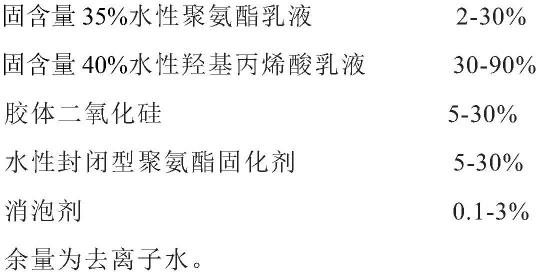

所述水性胶粘剂由以下各组分混合搅拌制成,各组分重量比如下:

[0022][0023]

余量为去离子水。

[0024]

本发明所述透明玻璃微球选自透明钠钙实心玻璃微球、球形二氧化硅微球、透明空心玻璃微球、透明高折射率实心玻璃微球中任意一种或两种以上的物理混合体。

[0025]

本发明所述透明高折射率实心玻璃微球折射率为1.7以上外,除透明高折射率实心玻璃微球外的其它透明玻璃微球折射率都在1.4-1.7之间。

[0026]

本发明所述透明玻璃微球优选粒径为2μm-1000μm的任意单一窄粒径和/或多种规格粒径物理混合组成的宽粒径群。

[0027]

本发明所述红外反射颜料选自红外反射白色颜料、红外反射黑色颜料、红外反射彩色颜料中任意一种以上混合;所述红外反射白色颜料粒径为0.2μm-1.2μm;红外反射彩色颜料、红外反射黑色颜料粒径均独立的选择0.2μm-50μm。

[0028]

市售的红外反射白色颜料主要品种有:泛能拓的市售的红外反射白色颜料主要品种有:泛能拓的东佳集团的ir-1000、ir-600等。

[0029]

市售的红外反射黑色颜料有美国薛特公司的black411a黑颜料等。

[0030]

市售的红外反射彩色颜料有美国薛特公司的yellow10g155黄颜料,brown157棕颜料,blue211蓝颜料,green223绿颜料等。

[0031]

所述普通钛白粉为普通金红石型钛白粉,白度92%以上,粒径为0.2μm-0.4μm。

[0032]

所述纳米硫酸钡粉,白度为98%以上,粒径为0.2μm-1.2μm。

[0033]

所述金属硅粉,纯度为99%以上,粒径1.3μm-5μm。

[0034]

本发明还提供了上述一种基于透明玻璃微球的红外反射微球颜填料的制备方法,具体包括:

[0035]

(1)底层浆料、面层浆料中水性胶粘剂的制备:按比例配好各组分后装入高速分散机搅拌罐中,并以500-1200转/分钟搅拌约30-60分钟,制得所述水性胶粘剂;

[0036]

(2)透明玻璃微球预混料的选取:透明玻璃微球是指在40-80倍显微镜一个视野内,被目测微球数量不少于150粒,缺陷微球总数小于统计总数的5%,成圆率≥95%,失透率《3%的透明玻璃微球,按上述方法对玻璃微球粒径进行筛分和选取,得到透明玻璃微球

预混料;

[0037]

(3)底层浆料的制备:按比例将底层浆料各组分混合加入高速分散机中,并以800-1500转/分钟搅拌60-100分钟,制得底层浆料;

[0038]

面层浆料的制备:按比例将面层浆料各组分混合加入高速分散机中,并以800-1500转/分钟搅拌60-100分钟,制得面层浆料;

[0039]

(4)红外反射微球颜填料前驱体的制备:将底层浆料和步骤(2)得到的透明玻璃微球预混料按比例加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有底层浆料的透明玻璃微球能够依靠重力进行自由流动,制得红外反射微球颜填料前驱体;

[0040]

(5)红外反射微球颜填料的制备:将面层浆料和步骤(3)制得的红外反射微球颜填料前驱体按比例加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有面层浆料的透明玻璃微球能够依靠重力进行自由流动,再输入旋转加热滚筒炉内进行化学交联固化,控制固化温度为140~180℃,固化时间为15~30分钟,固化后送至冷却滚筒内冷却至常温,制得本发明所述基于透明玻璃微球的红外反射微球颜填料。

[0041]

步骤(2)所述缺陷微球的缺陷包括缺损、析晶、碎屑、杂质、气泡、条纹等。

[0042]

步骤(4)所述底层浆料与透明玻璃微球预混料质量比为1:10~60。

[0043]

步骤(5)所述面层浆料与红外反射微球颜填料前驱体质量比为1:10~60。

[0044]

若配方为无底层浆料时,只有步骤(5),无步骤(4)时,步骤(5)中面层浆料与透明玻璃微球预混料质量比为1:5~30。

[0045]

本发明通过在透明玻璃微球表面包裹红外反射颜料涂层,使其具有红外反射能力的同时,还具有涂料“明度提高”的能力,其透明性可以通过选用高遮盖材料,控制包裹微球体颜料的厚薄、均匀性、全遮盖或半遮盖等的选择,使微球具有明度可调性,以此来调制出低消色力、高明度的红外反射微球颜料。大量实验证明:红外反射微球颜填料,其“消色力”只有反射钛白粉颜料的1/3至1/2(与普通钛白相比下降了两个数量级),明度提高范围可达5-15度(对低明度涂料明度提高幅度会更大一些)。

[0046]

本发明中包裹于玻璃微球外表面的底涂层和面涂层,其中底涂层中含有普通钛白粉、纳米硫酸钡白色高遮盖材料,金属硅粉黑色高遮盖材料,通过水性聚氨酯乳液和胶体二氧化硅来改性水性羟基丙烯酸乳液,制成耐候性优异的水性胶粘剂,在140~180℃温度条件下,经改性的水性胶粘剂会与玻璃体表面的羟基、硅氧键等多种反应基团进行化学交联反应,形成防水、耐候、牢固的覆膜层,红外反射颜料粒子被牢固地锚固和封锁在其中;从而保证了本发明的红外反射微球型颜填料具有优异的耐候性、红外反射性能持久性的特点。

[0047]

本发明所述红外反射微球颜填料是一种有特殊构造和功能的红外反射颜填料,它可以运用到几乎所有对红外反射隔热有需求的涂料应用领域。其制备工艺简单,便于大规模制造和实施。

具体实施方式

[0048]

以下结合实施例对本发明的具体实施方式作进一步描述。实施例仅用于更加清晰地说明本发明的技术方案,实施方式也不限于此,其不能以此来限制本发明的保护范围。

[0049]

实施例1(全遮盖白色)

[0050]

一种基于透明玻璃微球的红外反射微球颜填料的制备方法,包括以下步骤:

[0051]

(1)底层浆料、面层浆料中水性胶粘剂的制备:将固含量35%水性聚氨酯树脂乳液3%、固含量40%水性羟基丙烯酸乳液70.7%、胶体二氧化硅8%、水性封闭型聚氨酯固化剂10%、消泡剂0.3%,余量为去离子水,配好后装入高速分散机搅拌罐中,以1000转/分钟搅拌35分钟,制得所述水性胶粘剂;

[0052]

(2)透明玻璃微球预混料的选取:透明玻璃微球是指在40-80倍显微镜一个视野内,被目测微球数量不少于150粒,缺陷微球总数小于统计总数的5%,成圆率≥95%,失透率《3%的透明玻璃微球,直接选取粒径40-90μm球形二氧化硅微球和32-45μm透明空心玻璃微球,并按质量比60:40配比混合均匀,得到透明玻璃微球预混料;

[0053]

(3)底层浆料的制备:将重量配比为水性胶粘剂65%、普通钛白粉8%、纳米硫酸钡粉15%、无机颜料润湿分散剂6%,余量为去离子水,加入高速分散机中,以1200转/分钟高速分散70分钟,制得底层浆料;

[0054]

面层浆料的制备:将重量配比为水性胶粘剂65%、反射钛白粉19%、普通钛白粉6%、无机颜料润湿分散剂6%,余量为去离子水,加入高速分散机中,以1200转/分钟分散70分钟,制得面层浆料;

[0055]

(4)红外反射微球颜填料前驱体的制备:将底层浆料和步骤(2)得到的透明玻璃微球预混料按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有底层浆料的透明玻璃微球能够依靠重力进行自由流动,制得红外反射微球颜填料前驱体;

[0056]

(5)红外反射微球颜填料的制备:将面层浆料和步骤(3)制得的红外反射微球颜填料前驱体按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有面层浆料的透明玻璃微球能够依靠重力进行自由流动,再输入旋转加热滚筒炉内进行化学交联固化,控制固化温度为140℃,固化时间为30分钟,固化后送至冷却滚筒内冷却至常温,制得本发明所述基于透明玻璃微球的红外反射微球白色颜填料。

[0057]

实施例2(全遮盖白色)

[0058]

一种基于透明玻璃微球的红外反射微球颜填料的制备方法,包括以下步骤:

[0059]

(1)底层浆料、面层浆料中水性胶粘剂的制备:将固含量35%水性聚氨酯树脂乳液4%、固含量40%水性羟基丙烯酸乳液70%、胶体二氧化硅7%、水性封闭型聚氨酯固化剂12%、消泡剂0.3%、余量为去离子水,配好后装入高速分散机搅拌罐中,并以1200转/分钟搅拌30分钟,制得所述水性胶粘剂;

[0060]

(2)透明玻璃微球预混料的选取:透明玻璃微球是指在40-80倍显微镜一个视野内,被目测微球数量不少于150粒,缺陷微球总数小于统计总数的5%,成圆率≥95%,失透率《3%的透明玻璃微球,直接选取粒径40-90μm透明钠钙实心玻璃微球和32-45μm透明空心玻璃微球,并按质量比60:40配比混合均匀,得到透明玻璃微球预混料;

[0061]

(3)底层浆料的制备:将重量配比为水性胶粘剂66%、普通钛白粉9%、纳米硫酸钡粉15%、无机颜料润湿分散剂5%、余量为去离子水,加入高速分散机中,以1300转/分钟高速分散65分钟,制得底层浆料;

[0062]

面层浆料的制备:将重量配比为水性胶粘剂66%、反射钛白粉18%、普通钛白粉7%、无机颜料润湿分散剂5%、余量为去离子水,加入高速分散机中,以1300转/分钟高速分

散65分钟,制得面层浆料;

[0063]

(4)红外反射微球颜填料前驱体的制备:将底层浆料和步骤(2)得到的透明玻璃微球预混料按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有底层浆料的透明玻璃微球能够依靠重力进行自由流动,制得红外反射微球颜填料前驱体;

[0064]

(5)红外反射微球颜填料的制备:将面层浆料和步骤(3)制得的红外反射微球颜填料前驱体按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有面层浆料的透明玻璃微球能够依靠重力进行自由流动,再输入旋转加热滚筒炉内进行化学交联固化,控制固化温度为150℃,固化时间为30分钟,固化后送至冷却滚筒内冷却至常温,制得本发明所述基于透明玻璃微球的红外反射微球白色颜填料。

[0065]

实施例3(全遮盖白色)

[0066]

一种基于透明玻璃微球的红外反射微球颜填料的制备方法,包括以下步骤:

[0067]

(1)底层浆料、面层浆料中水性胶粘剂的制备:将固含量35%水性聚氨酯树脂乳液3.5%、固含量40%水性羟基丙烯酸乳液70%、胶体二氧化硅7.5%、水性封闭型聚氨酯固化剂12%、消泡剂0.3%、余量为去离子水,配好后装入高速分散机搅拌罐中,并以1200转/分钟搅拌30分钟,制得所述水性胶粘剂;

[0068]

(2)透明玻璃微球预混料的选取:透明玻璃微球是指在40-80倍显微镜一个视野内,被目测微球数量不少于150粒,缺陷微球总数小于统计总数的5%,成圆率≥95%,失透率《3%的透明玻璃微球,直接选取粒径40-90μm和32-45μm的高折射率实心玻璃微球为基材,并按质量比60:40配比混合均匀,得到透明玻璃微球预混料;

[0069]

(3)底层浆料的制备:将重量配比为水性胶粘剂66%、普通钛白粉7%、纳米硫酸钡粉17%、无机颜料润湿分散剂6%、余量为去离子水,加入高速分散机中,并以1000转/分钟高速分散80分钟,制得底层浆料;

[0070]

面层浆料的制备:将重量配比为水性胶粘剂64.8%、反射钛白粉18.5%、普通钛白粉7.5%、无机颜料润湿分散剂5.2%、余量为去离子水,加入高速分散机中,以1000转/分钟高速分散80分钟,制得面层浆料;

[0071]

(4)红外反射微球颜填料前驱体的制备:将底层浆料和步骤(2)得到的透明玻璃微球预混料按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有底层浆料的透明玻璃微球能够依靠重力进行自由流动,制得红外反射微球颜填料前驱体;

[0072]

(5)红外反射微球颜填料的制备:将面层浆料和步骤(3)制得的红外反射微球颜填料前驱体按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有面层浆料的透明玻璃微球能够依靠重力进行自由流动,再输入旋转加热滚筒炉内进行化学交联固化,控制固化温度为160℃,固化时间为25分钟,固化后送至冷却滚筒内冷却至常温,制得本发明所述基于透明玻璃微球的红外反射微球白色颜填料。

[0073]

实施例4(全遮盖白色)

[0074]

一种基于透明玻璃微球的红外反射微球颜填料的制备方法,包括以下步骤:

[0075]

(1)底层浆料、面层浆料中水性胶粘剂的制备:将固含量35%水性聚氨酯树脂乳液4.5%、固含量40%水性羟基丙烯酸乳液70.5%、胶体二氧化硅7%、水性封闭型聚氨酯固化

剂12.5%、消泡剂0.3%、余量为去离子水,配好后装入高速分散机搅拌罐中,以1200转/分钟高速搅拌35分钟,制得所述水性胶粘剂;

[0076]

(2)透明玻璃微球预混料的选取:透明玻璃微球是指在40-80倍显微镜一个视野内,被目测微球数量不少于150粒,缺陷微球总数小于统计总数的5%,成圆率≥95%,失透率《3%的透明玻璃微球,直接选取粒径40-90μm高折射率实心玻璃微球和32-45μm透明钠钙实心玻璃微球,并按质量比60:40配比混合均匀,得到透明玻璃微球预混料;

[0077]

(3)底层浆料的制备:将重量配比为水性胶粘剂65.5%、普通钛白粉12%、纳米硫酸钡粉12%、无机颜料润湿分散剂6%、余量为去离子水,加入高速分散机中,以1000转/分钟高速分散80分钟,制得底层浆料;

[0078]

面层浆料的制备:将重量配比为水性胶粘剂63.5%、反射钛白粉17.5%、普通钛白粉8%、无机颜料润湿分散剂6%、余量为去离子水,加入高速分散机中,以1000转/分钟高速分散80分钟,制得面层浆料;

[0079]

(4)红外反射微球颜填料前驱体的制备:将底层浆料和步骤(2)得到的透明玻璃微球预混料按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有底层浆料的透明玻璃微球能够依靠重力进行自由流动,制得红外反射微球颜填料前驱体;

[0080]

(5)红外反射微球颜填料的制备:将面层浆料和步骤(3)制得的红外反射微球颜填料前驱体按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有面层浆料的透明玻璃微球能够依靠重力进行自由流动,再输入旋转加热滚筒炉内进行化学交联固化,控制固化温度为170℃,固化时间为18分钟,固化后送至冷却滚筒内冷却至常温,制得本发明所述基于透明玻璃微球的红外反射微球白色颜填料。

[0081]

实施例5(全遮盖白色)

[0082]

一种基于透明玻璃微球的红外反射微球颜填料的制备方法,包括以下步骤:

[0083]

(1)底层浆料、面层浆料中水性胶粘剂的制备:将固含量35%水性聚氨酯树脂乳液4.5%、固含量40%水性羟基丙烯酸乳液69%、胶体二氧化硅9%、水性封闭型聚氨酯固化剂12%、消泡剂0.3%、余量为去离子水,配好后装入高速分散机搅拌罐中,并以1200转/分钟高速搅拌35分钟,制得所述水性胶粘剂;

[0084]

(2)透明玻璃微球预混料的选取:透明玻璃微球是指在40-80倍显微镜一个视野内,被目测微球数量不少于150粒,缺陷微球总数小于统计总数的5%,成圆率≥95%,失透率《3%的透明玻璃微球,直接选取粒径40-90μm和32-45μm的钠钙实心玻璃微球,并按质量比60:40配比混合均匀,得到透明玻璃微球预混料;

[0085]

(3)底层浆料的制备:将重量配比为水性胶粘剂64.5%、普通钛白粉9%、纳米硫酸钡粉15%、无机颜料润湿分散剂7%、余量为去离子水,加入高速分散机中,以1500转/分钟高速分散60分钟,制得底层浆料;

[0086]

面层浆料的制备:将重量配比为水性胶粘剂64.6%、反射钛白粉18.5%、普通钛白粉6.5%、无机颜料润湿分散剂5.4%、余量为去离子水,加入高速分散机中,以1500转/分钟高速分散60分钟,制得面层浆料;

[0087]

(4)红外反射微球颜填料前驱体的制备:将底层浆料和步骤(2)得到的透明玻璃微球预混料按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分

散至附着有底层浆料的透明玻璃微球能够依靠重力进行自由流动,制得红外反射微球颜填料前驱体;

[0088]

(5)红外反射微球颜填料的制备:将面层浆料和步骤(3)制得的红外反射微球颜填料前驱体按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有面层浆料的透明玻璃微球能够依靠重力进行自由流动,再输入旋转加热滚筒炉内进行化学交联固化,控制固化温度为180℃,固化时间为15分钟,固化后送至冷却滚筒内冷却至常温,制得本发明所述基于透明玻璃微球的红外反射微球白色颜填料。

[0089]

实施例6(半遮盖白色)

[0090]

一种基于透明玻璃微球的红外反射微球颜填料的制备方法,包括以下步骤:

[0091]

(1)面层浆料中水性胶粘剂的制备:将固含量35%水性聚氨酯树脂乳液3%、固含量40%水性羟基丙烯酸乳液73.5%、胶体二氧化硅8%、水性封闭型聚氨酯固化剂10%、消泡剂0.6%、余量为去离子水,比例配好后装入高速分散机搅拌罐中,并以1200转/分钟高速搅拌35分钟,制得水性胶粘剂;

[0092]

(2)透明玻璃微球预混料的选取:透明玻璃微球是指在40-80倍显微镜一个视野内,被目测微球数量不少于150粒,缺陷微球总数小于统计总数的5%,成圆率≥95%,失透率《3%的透明玻璃微球,直接选取粒径53-90μm的钠钙实心玻璃微球约100克,得到透明玻璃微球预混料;

[0093]

(3)面层浆料的制备:按重量配比为水性胶粘剂65.5%、反射钛白粉19%、普通钛白粉6%、无机颜料润湿分散剂5%、余量为去离子水,加入高速分散机中,以1200转/分钟高速分散65分钟,制得面层浆料;

[0094]

(4)红外反射微球颜填料的制备:将面层浆料和步骤(2)制得的透明玻璃微球预混料按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有面层浆料的透明玻璃微球能够依靠重力进行自由流动,再输入旋转加热滚筒炉内进行化学交联固化,控制固化温度为140℃,固化时间为30分钟,固化后送至冷却滚筒内冷却至常温,制得本发明所述基于透明玻璃微球的红外反射微球白色颜填料。

[0095]

实施例7(半遮盖白色)

[0096]

一种基于透明玻璃微球的红外反射微球颜填料的制备方法,包括以下步骤:

[0097]

(1)面层浆料中水性胶粘剂的制备:将固含量35%水性聚氨酯树脂乳液5%、固含量40%水性羟基丙烯酸乳液70%、胶体二氧化硅7.5%、水性封闭型聚氨酯固化剂11%、消泡剂0.5%、余量为去离子水,比例配好后装入高速分散机搅拌罐中,并以1200转/分钟高速搅拌35分钟,制得水性胶粘剂;

[0098]

(2)透明玻璃微球预混料的选取:透明玻璃微球是指在40-80倍显微镜一个视野内,被目测微球数量不少于150粒,缺陷微球总数小于统计总数的5%,成圆率≥95%,失透率《3%的透明玻璃微球,直接选取粒径53-90μm的空心玻璃微球约100克,得到透明玻璃微球预混料;

[0099]

(3)面层浆料的制备:按重量配比为水性胶粘剂65%、反射钛白粉17%、普通钛白粉8%、无机颜料润湿分散剂5%、余量为去离子水,加入高速分散机中,以1200转/分钟高速分散65分钟,制得面层浆料;

[0100]

(4)红外反射微球颜填料的制备:将面层浆料和步骤(2)制得的透明玻璃微球预混

料按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有面层浆料的透明玻璃微球能够依靠重力进行自由流动,再输入旋转加热滚筒炉内进行化学交联固化,控制固化温度为150℃,固化时间为30分钟,固化后送至冷却滚筒内冷却至常温,制得本发明所述基于透明玻璃微球的红外反射微球白色颜填料。

[0101]

实施例8(半遮盖白色)

[0102]

一种基于透明玻璃微球的红外反射微球颜填料的制备方法,包括以下步骤:

[0103]

(1)面层浆料中水性胶粘剂的制备:将固含量35%水性聚氨酯树脂乳液6%、固含量40%水性羟基丙烯酸乳液68%、胶体二氧化硅6.5%、水性封闭型聚氨酯固化剂13%、消泡剂0.6%、余量为去离子水,比例配好后装入高速分散机搅拌罐中,并以1200转/分钟搅拌35分钟,制得水性胶粘剂;

[0104]

(2)透明玻璃微球预混料的选取:透明玻璃微球是指在40-80倍显微镜一个视野内,被目测微球数量不少于150粒,缺陷微球总数小于统计总数的5%,成圆率≥95%,失透率《3%的透明玻璃微球,直接选取粒径53-90μm的高折射率实心玻璃微球约100克,得到透明玻璃微球预混料;

[0105]

(3)面层浆料的制备:按重量配比为水性胶粘剂65.5%、反射钛白粉18%、普通钛白粉7.5%、无机颜料润湿分散剂5%、余量为去离子水,加入高速分散机中,以1200转/分钟高速分散65分钟,制得面层浆料;

[0106]

(4)红外反射微球颜填料的制备:将面层浆料和步骤(2)制得的透明玻璃微球预混料按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有面层浆料的透明玻璃微球能够依靠重力进行自由流动,再输入旋转加热滚筒炉内进行化学交联固化,控制固化温度为160℃,固化时间为20分钟,固化后送至冷却滚筒内冷却至常温,制得本发明所述基于透明玻璃微球的红外反射微球白色颜填料。

[0107]

实施例9(半遮盖白色)

[0108]

一种基于透明玻璃微球的红外反射微球颜填料的制备方法,包括以下步骤:

[0109]

(1)面层浆料中水性胶粘剂的制备:将固含量35%水性聚氨酯树脂乳液4.5%、固含量40%水性羟基丙烯酸乳液73%、胶体二氧化硅7%、水性封闭型聚氨酯固化剂11.5%、消泡剂0.6%、余量为去离子水,比例配好后装入高速分散机搅拌罐中,并以1200转/分钟高速搅拌35分钟,制得水性胶粘剂;

[0110]

(2)透明玻璃微球预混料的选取:透明玻璃微球是指在40-80倍显微镜一个视野内,被目测微球数量不少于150粒,缺陷微球总数小于统计总数的5%,成圆率≥95%,失透率《3%的透明玻璃微球,直接选取粒径53-90μm的球形二氧化硅微球约100克,得到透明玻璃微球预混料;

[0111]

(3)面层浆料的制备:按重量配比为水性胶粘剂65.5%、反射钛白粉18%、普通钛白粉7%、无机颜料润湿分散剂5%、余量为去离子水,加入高速分散机中,以1200转/分钟高速分散65分钟,制得面层浆料;

[0112]

(4)红外反射微球颜填料的制备:将面层浆料和步骤(2)制得的透明玻璃微球预混料按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有面层浆料的透明玻璃微球能够依靠重力进行自由流动,再输入旋转加热滚筒炉内进行化学交联固化,控制固化温度为180℃,固化时间为15分钟,固化后送至冷却滚筒内冷却至

常温,制得本发明所述基于透明玻璃微球的红外反射微球白色颜填料。

[0113]

实施例10(全遮盖黄色)

[0114]

一种基于透明玻璃微球的红外反射微球颜填料的制备方法,包括以下步骤:

[0115]

(1)底层浆料、面层浆料中水性胶粘剂的制备:将固含量35%水性聚氨酯树脂乳液3.5%、固含量40%水性羟基丙烯酸乳液70%、胶体二氧化硅8.5%、水性封闭型聚氨酯固化剂12%、消泡剂0.3%、余量为去离子水,配好后装入高速分散机搅拌罐中,并以1200转/分钟高速搅拌35分钟,制得所述水性胶粘剂;

[0116]

(2)透明玻璃微球预混料的选取:透明玻璃微球是指在40-80倍显微镜一个视野内,被目测微球数量不少于150粒,缺陷微球总数小于统计总数的5%,成圆率≥95%,失透率《3%的透明玻璃微球,直接选取粒径53-90μm的高折射率实心玻璃微球约100克,得到透明玻璃微球预混料;

[0117]

(3)底层浆料的制备:将重量配比为水性胶粘剂64%、普通钛白粉8%、纳米硫酸钡粉17%、无机颜料润湿分散剂6%、余量为去离子水,加入高速分散机中,以1500转/分钟高速分散60分钟,制得底层浆料;

[0118]

面层浆料的制备:将重量配比为水性胶粘剂64%、反射钛白粉8%、yellow10g155黄颜料17%、无机颜料润湿分散剂6%、余量为去离子水,加入高速分散机中,以1200转/分钟高速分散60分钟,制得面层浆料;

[0119]

(4)红外反射微球颜填料前驱体的制备:将底层浆料和步骤(2)得到的透明玻璃微球预混料按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有底层浆料的透明玻璃微球能够依靠重力进行自由流动,制得红外反射微球颜填料前驱体;

[0120]

(5)红外反射微球黄色颜填料的制备:将面层浆料和步骤(3)制得的红外反射微球颜填料前驱体按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有面层浆料的透明玻璃微球能够依靠重力进行自由流动,再输入旋转加热滚筒炉内进行化学交联固化,控制固化温度为160℃,固化时间为20分钟,固化后送至冷却滚筒内冷却至常温,制得本发明所述基于透明玻璃微球的红外反射微球黄色颜填料。

[0121]

实施例11(半遮盖黄色)

[0122]

一种基于透明玻璃微球的红外反射微球颜填料的制备方法,包括以下步骤:

[0123]

(1)面层浆料中水性胶粘剂的制备:将固含量35%水性聚氨酯树脂乳液3.5%、固含量40%水性羟基丙烯酸乳液70%、胶体二氧化硅8.5%、水性封闭型聚氨酯固化剂12%、消泡剂0.3%、余量为去离子水,配好后装入高速分散机搅拌罐中,并以1200转/分钟高速搅拌35分钟,制得所述水性胶粘剂;

[0124]

(2)透明玻璃微球预混料的选取:透明玻璃微球是指在40-80倍显微镜一个视野内,被目测微球数量不少于150粒,缺陷微球总数小于统计总数的5%,成圆率≥95%,失透率《3%的透明玻璃微球,直接选取粒径53-90μm的高折射率实心玻璃微球约100克,得到透明玻璃微球预混料;

[0125]

(3)面层浆料的制备:将重量配比为水性胶粘剂64%、反射钛白粉8%、yellow10g155黄颜色18%、无机颜料润湿分散剂5.8%、余量为去离子水,加入高速分散机中,以1200转/分钟高速分散60分钟,制得面层浆料;

[0126]

(4)红外反射微球黄色颜填料的制备:将面层浆料和步骤(2)制得的透明玻璃微球预混料按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有面层浆料的透明玻璃微球能够依靠重力进行自由流动,再输入旋转加热滚筒炉内进行化学交联固化,控制固化温度为160℃,固化时间为20分钟,固化后送至冷却滚筒内冷却至常温,制得本发明所述基于透明玻璃微球的红外反射微球黄色颜填料。

[0127]

实施例12(全遮盖蓝色)

[0128]

一种基于透明玻璃微球的红外反射微球颜填料的制备方法,包括以下步骤:

[0129]

(1)底层浆料、面层浆料中水性胶粘剂的制备:将固含量35%水性聚氨酯树脂乳液4.5%、固含量40%水性羟基丙烯酸乳液70%、胶体二氧化硅7.5%、水性封闭型聚氨酯固化剂12%、消泡剂0.3%、余量为去离子水,配好后装入高速分散机搅拌罐中,并以1200转/分钟高速搅拌35分钟,制得所述水性胶粘剂;

[0130]

(2)透明玻璃微球预混料的选取:透明玻璃微球是指在40-80倍显微镜一个视野内,被目测微球数量不少于150粒,缺陷微球总数小于统计总数的5%,成圆率≥95%,失透率《3%的透明玻璃微球,直接选取粒径53-90μm的透明钠钙实心玻璃微球约100克,得到透明玻璃微球预混料;

[0131]

(3)底层浆料的制备:将重量配比为水性胶粘剂64.2%、普通钛白粉10%、纳米硫酸钡粉15%、无机颜料润湿分散剂5.8%、余量为去离子水,加入高速分散机中,以1500转/分钟高速分散60分钟,制得底层浆料;

[0132]

面层浆料的制备:将重量配比为水性胶粘剂54.2%、反射钛白粉10%、blue211蓝颜料25%、无机颜料润湿分散剂5.8%、余量为去离子水,加入高速分散机中,以1200转/分钟高速分散60分钟,制得面层浆料;

[0133]

(4)红外反射微球颜填料前驱体的制备:将底层浆料和步骤(2)得到的透明玻璃微球预混料按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有底层浆料的透明玻璃微球能够依靠重力进行自由流动,制得红外反射微球颜填料前驱体;

[0134]

(5)红外反射微球蓝色颜填料的制备:将面层浆料和步骤(3)制得的红外反射微球颜填料前驱体按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有面层浆料的透明玻璃微球能够依靠重力进行自由流动,再输入旋转加热滚筒炉内进行化学交联固化,控制固化温度为170℃,固化时间为17分钟,固化后送至冷却滚筒内冷却至常温,制得本发明所述基于透明玻璃微球的红外反射微球蓝色颜填料。

[0135]

实施例13(半遮盖蓝色)

[0136]

一种基于透明玻璃微球的红外反射微球颜填料的制备方法,包括以下步骤:

[0137]

(1)面层浆料中水性胶粘剂的制备:将固含量35%水性聚氨酯树脂乳液4.5%、固含量40%水性羟基丙烯酸乳液70%、胶体二氧化硅7.5%、水性封闭型聚氨酯固化剂12%、消泡剂0.3%、余量为去离子水,配好后装入高速分散机搅拌罐中,并以1200转/分钟高速搅拌35分钟,制得所述水性胶粘剂;

[0138]

(2)透明玻璃微球预混料的选取:透明玻璃微球是指在40-80倍显微镜一个视野内,被目测微球数量不少于150粒,缺陷微球总数小于统计总数的5%,成圆率≥95%,失透率《3%的透明玻璃微球,直接选取粒径53-90μm的透明钠钙实心玻璃微球约100克,得到透

明玻璃微球预混料;

[0139]

(3)面层浆料的制备:将重量配比为水性胶粘剂55%、反射钛白粉10%、blue211蓝颜料25%、无机颜料润湿分散剂5.2%、余量为去离子水,加入高速分散机中,以1200转/分钟高速分散60分钟,制得面层浆料;

[0140]

(4)红外反射微球蓝色颜填料的制备:将面层浆料和步骤(2)制得的透明玻璃微球预混料按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有面层浆料的透明玻璃微球能够依靠重力进行自由流动,再输入旋转加热滚筒炉内进行化学交联固化,控制固化温度为170℃,固化时间为18分钟,固化后送至冷却滚筒内冷却至常温,制得本发明所述基于透明玻璃微球的红外反射微球蓝色颜填料。

[0141]

实施例14(全遮盖灰色)

[0142]

一种基于透明玻璃微球的红外反射微球颜填料的制备方法,包括以下步骤:

[0143]

(1)底层浆料、面层浆料中水性胶粘剂的制备:将固含量35%水性聚氨酯树脂乳液5%、固含量40%水性羟基丙烯酸乳液71%、胶体二氧化硅7%、水性封闭型聚氨酯固化剂12%、消泡剂0.3%、余量为去离子水,配好后装入高速分散机搅拌罐中,并以1200转/分钟高速搅拌30分钟,制得所述水性胶粘剂;

[0144]

(2)透明玻璃微球预混料的选取:透明玻璃微球是指在40-80倍显微镜一个视野内,被目测微球数量不少于150粒,缺陷微球总数小于统计总数的5%,成圆率≥95%,失透率《3%的透明玻璃微球,直接选取粒径53-90μm的透明钠钙实心玻璃微球约100克,得到透明玻璃微球预混料;

[0145]

(3)底层浆料的制备:将重量配比为水性胶粘剂64.5%、普通钛白粉3%、金属硅粉19%、无机颜料润湿分散剂8%、余量为去离子水,加入高速分散机中,以1500转/分钟高速分散60分钟,制得底层浆料;

[0146]

面层浆料的制备:将重量配比为水性胶粘剂65%、反射钛白粉18%、black411a黑颜料5%、无机颜料润湿分散剂8%、余量为去离子水,加入高速分散机中,以1200转/分钟高速分散60分钟,制得面层浆料;

[0147]

(4)红外反射微球颜填料前驱体的制备:将底层浆料和步骤(2)得到的透明玻璃微球预混料按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有底层浆料的透明玻璃微球能够依靠重力进行自由流动,制得红外反射微球颜填料前驱体;

[0148]

(5)红外反射微球灰色颜填料的制备:将面层浆料和步骤(3)制得的红外反射微球颜填料前驱体按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有面层浆料的透明玻璃微球能够依靠重力进行自由流动,再输入旋转加热滚筒炉内进行化学交联固化,控制固化温度为160℃,固化时间为25分钟,固化后送至冷却滚筒内冷却至常温,制得本发明所述基于透明玻璃微球的红外反射微球灰色颜填料。

[0149]

实施例15(半遮盖灰色)

[0150]

一种基于透明玻璃微球的红外反射微球颜填料的制备方法,包括以下步骤:

[0151]

(1)面层浆料中水性胶粘剂的制备:将固含量35%水性聚氨酯树脂乳液5%、固含量40%水性羟基丙烯酸乳液71%、胶体二氧化硅7%、水性封闭型聚氨酯固化剂12%、消泡剂0.3%、余量为去离子水,配好后装入高速分散机搅拌罐中,并以1200转/分钟高速搅拌30

分钟,制得所述水性胶粘剂;

[0152]

(2)透明玻璃微球预混料的选取:透明玻璃微球是指在40-80倍显微镜一个视野内,被目测微球数量不少于150粒,缺陷微球总数小于统计总数的5%,成圆率≥95%,失透率《3%的透明玻璃微球,直接选取粒径53-90μm的透明钠钙实心玻璃微球约100克,得到透明玻璃微球预混料;

[0153]

(3)面层浆料的制备:将重量配比为水性胶粘剂62%、反射钛白粉20%、black411a黑颜料5%、无机颜料润湿分散剂8%、余量为去离子水,加入高速分散机中,以1200转/分钟高速分散60分钟,制得面层浆料;

[0154]

(4)红外反射微球灰色颜填料的制备:将面层浆料和步骤(2)制得的透明玻璃微球预混料按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有面层浆料的透明玻璃微球能够依靠重力进行自由流动,再输入旋转加热滚筒炉内进行化学交联固化,控制固化温度为160℃,固化时间为25分钟,固化后送至冷却滚筒内冷却至常温,制得本发明所述基于透明玻璃微球的红外反射微球灰色颜填料。

[0155]

实施例16(全遮盖黑色)

[0156]

一种基于透明玻璃微球的红外反射微球颜填料的制备方法,包括以下步骤:

[0157]

(1)底层浆料、面层浆料中水性胶粘剂的制备:将固含量35%水性聚氨酯树脂乳液4%、固含量40%水性羟基丙烯酸乳液72%、胶体二氧化硅7%、水性封闭型聚氨酯固化剂12%、消泡剂0.3%、余量为去离子水,配好后装入高速分散机搅拌罐中,并以1200转/分钟高速搅拌35分钟,制得所述水性胶粘剂;

[0158]

(2)透明玻璃微球预混料的选取:透明玻璃微球是指在40-80倍显微镜一个视野内,被目测微球数量不少于150粒,缺陷微球总数小于统计总数的5%,成圆率≥95%,失透率《3%的透明玻璃微球,直接选取粒径53-90μm的透明钠钙实心玻璃微球约100克,得到透明玻璃微球预混料;

[0159]

(3)底层浆料的制备:将重量配比为水性胶粘剂64.5%、金属硅粉22%、无机颜料润湿分散剂8%、余量为去离子水,加入高速分散机中,以1500转/分钟高速分散60分钟,制得底层浆料;

[0160]

面层浆料的制备:将重量配比为水性胶粘剂64.5%、black411a黑颜料19%、blue211蓝颜料4%、无机颜料润湿分散剂7%、余量为去离子水,加入高速分散机中,以1200转/分钟高速分散60分钟,制得面层浆料;

[0161]

(4)红外反射微球颜填料前驱体的制备:将底层浆料和步骤(2)得到的透明玻璃微球预混料按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有底层浆料的透明玻璃微球能够依靠重力进行自由流动,制得红外反射微球颜填料前驱体;

[0162]

(5)红外反射微球黑色颜填料的制备:将面层浆料和步骤(3)制得的红外反射微球颜填料前驱体按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有面层浆料的透明玻璃微球能够依靠重力进行自由流动,再输入旋转加热滚筒炉内进行化学交联固化,控制固化温度为160℃,固化时间为25分钟,固化后送至冷却滚筒内冷却至常温,制得本发明所述基于透明玻璃微球的红外反射微球黑色颜填料。

[0163]

实施例17(半遮盖黑色)

[0164]

一种基于透明玻璃微球的红外反射微球颜填料的制备方法,包括以下步骤:

[0165]

(1)面层浆料中水性胶粘剂的制备:将固含量35%水性聚氨酯树脂乳液4%、固含量40%水性羟基丙烯酸乳液72%、胶体二氧化硅7%、水性封闭型聚氨酯固化剂12%、消泡剂0.3%、余量为去离子水,配好后装入高速分散机搅拌罐中,并以1200转/分钟高速搅拌35分钟,制得所述水性胶粘剂;

[0166]

(2)透明玻璃微球预混料的选取:透明玻璃微球是指在40-80倍显微镜一个视野内,被目测微球数量不少于150粒,缺陷微球总数小于统计总数的5%,成圆率≥95%,失透率《3%的透明玻璃微球,直接选取粒径53-90μm的透明钠钙实心玻璃微球约100克,得到透明玻璃微球预混料;

[0167]

(3)面层浆料的制备:将重量配比为水性胶粘剂60%、black411a黑颜料24%、blue211蓝颜料4%、无机颜料润湿分散剂7%、余量为去离子水,加入高速分散机中,以1200转/分钟高速分散60分钟,制得面层浆料;

[0168]

(4)红外反射微球黒色颜填料的制备:将面层浆料和步骤(2)制得的透明玻璃微球预混料按1:20的质量比加入通有50-60℃干热风的专用搅拌机内进行均匀混合干燥、分散至附着有面层浆料的透明玻璃微球能够依靠重力进行自由流动,再输入旋转加热滚筒炉内进行化学交联固化,控制固化温度为160℃,固化时间为25分钟,固化后送至冷却滚筒内冷却至常温,制得本发明所述基于透明玻璃微球的红外反射微球黒色颜填料。

[0169]

将实施例1-17按照gb/t25261-2018《建筑用反射隔热涂料》和jg/t235-2014《建筑反射隔热涂料》标准进行反射性能测试,测试结果看表一、表二、表三及表四。

[0170]

[0171][0172][0173][0174]

从表一至四测试结果看:三项指标,均符合gb/t25261-2018《建筑用反射隔热涂料》和jg/t235-2014《建筑反射隔热涂料》标准的规定。

[0175]

从表一可知:全遮盖方法通过底涂层各种材料合理选择配比,特别是普通钛白和反射钛白的合理使用,调整透明玻璃微球包裹厚薄等方法来实现调整明度高低的效果,最终实现,综合平衡地提高tsr和nir值。

[0176]

全遮盖方法会调低可见光波段的明度值,有潜力有可能调整和提高nir值,但tsr值还会有所下降;

[0177]

从表二可知:半遮盖方法可以提高可见光波段的明度值,可以相应地提高tsr值,

但nir值不会提高,要实现提高nir值需要靠其它技术手段。

[0178]

从表三、四可知:红外反射微球黄色、蓝色、灰色、黑色颜填料采用以上表一、表二的全遮盖和半遮盖方法也可以达到同样的效果和目的。

[0179]

以上所述仅是本发明的优选实施方式,其他任何未背离本发明精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都应该包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1