一种碳纤维复合车门包边结构的制作方法

1.本实用新型涉及汽车车身,具体涉及一种碳纤维复合车门包边结构。

背景技术:

2.cn109910570a公开了“一种用于混合型车门的结构”,其能够防止由铝合金外板与钢铁内板之间的热膨胀系数差异引起的变形。用于混合型车门的结构包括内板以及由与内板不同的材料制成的外板。特别地,在内板的端部和外板的端部彼此接触的状态下内板的端部可以由外板的端部包边。密封剂可以涂敷于内板和外板彼此接触的接触区域。近年来,随着汽车轻量化技术的发展, 碳纤维复合材料车门因具有质量轻、强度高、优异的阻尼和抗疲劳性能,正逐步代替传统金属材料车门。但是,碳纤维复合材料的成型工艺以及连接结构与传统钣金车门完全不同。尤其是碳纤维复合材料车门的包边结构,与传统车门完全不同,需要重新设计。将间隙配合边设计成造型圆角不失为一种较好的解决技术方案,传统钣金车门在间隙配合边缘采取包边结构,包边圆角可以做到r1.0mm。由于碳纤维成型工艺的特殊性,造型圆角最小只能做到r2.0mm。由于圆角大小的差异,导致车门配合区域间隙工程设计值一致时,碳纤维车门的视觉间隙比传统钣金车门要大很多,从而导致消费者感受到整车的制作不够精致、不够美观。

3.cn211416912u公开了“一种碳纤维复合材料的氢能汽车车门包边结构”,包括车门内板和车门外板,车门内板和车门外板均采用碳纤维复合材料制作,所述车门内板与车门外板通过结构胶粘接,粘接区内胶层的厚度为1.5-2mm,所述车门内板外圈处朝粘接区一侧增厚形成挡胶凸台,所述车门外板外圈处朝车门内板形成造型圆角的翻边,所述车门内板和车门外板为碳纤维复合材料层合板结构或smc结构,所述挡胶凸台表面至车门外板朝粘接区一侧的距离不大于1mm。该车门包边结构通过车门内板外圈处局部增厚形成挡胶凸台,不但解决了内外板粘接时的溢胶问题,达到无溢胶或少量溢胶的效果,而且使车门包边结构更美观,同时还具有限制胶层厚度的作用。但没有提及如何解决碳纤维车门的视觉间隙比传统钣金车门要大的问题。

技术实现要素:

4.本实用新型的目的是提供一种碳纤维复合车门包边结构,其能够解决碳纤维车门间隙配合边圆角所带来的视觉间隙偏大、车门配合不精致、不美观的问题,

5.本实用新型所述的一种碳纤维复合车门包边结构,包括碳纤维复合车门外板和碳纤维复合车门内板,其特征是:所述碳纤维复合车门外板的边缘为直边,所述碳纤维复合车门外板的边缘与碳纤维复合车门内板的边缘通过粘接结构胶连接固定,并在两者边缘的端部涂填充结构胶,以遮挡碳纤维复合车门外板边缘与碳纤维复合车门内板边缘配合间隙。

6.进一步,所述碳纤维复合车门外板的料厚为1.2-1.8mm,其成型后采用cnc对其进行切边处理。

7.进一步,所述碳纤维复合车门内板的料厚为1.8-2.5mm,在靠近碳纤维复合车门外

板配合的边缘向碳纤维复合车门内板的侧弯曲并与碳纤维复合车门外板贴合,并形成封闭腔体。

8.进一步,所述粘接结构胶的厚度为1.0-2.0mm。

9.进一步,所述填充结构胶为与碳纤维复合车门外板同色的填充结构胶。

10.本实用新型的有益效果:由于将碳纤维复合车门外板与碳纤维复合车门内板间隙配合的边缘设计为直边,解决了现有技术因减小圆角所带来的视觉间隙偏大的问题,同时,并在两者边缘的端部涂填充结构胶,保证了车门间隙配合边缘的美观性。

11.由于在保证车门间隙配合边美观性的同时,最大限度的减小配合边的圆角,从而使车门配合处工程设计间隙与视觉间隙达到高度的一致,使得整车视觉间隙美观。

附图说明

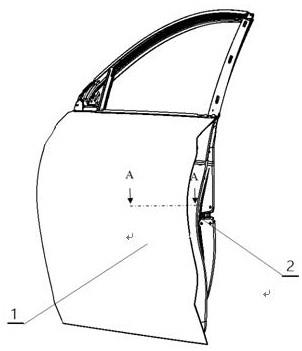

12.图1为传统车门总成示意图;

13.图2为图1 的a-a断面图;

14.图3为碳纤维车门总成示意图;

15.图4为图3的b-b断面图;

16.图5为本实用新型的结构示意图;

17.图6为图5的c-c断面图。

18.图中:

19.1—金属车门外板,11—包边结构;2—金属车门内板;

20.3—碳纤维车门外板,31—造型圆角,4—碳纤维车门内板,5—结构胶;

21.6—碳纤维复合车门外板,7—碳纤维复合车门内板,8—粘接结构胶,9—填充结构胶。

具体实施方式

22.下面对照现有技术并结合附图对本实用新型进行详细阐述。

23.参见图1和图2所示的传统车门总成,包括金属车门外板1和金属车门内板2,在金属车门外板1的边缘设有包边结构11,通过包边结构包住金属车门内板2的边缘;由于包边圆角r可做到1.0mm,所以,几乎不存在视觉间隙。

24.随着汽车轻量化技术的发展,碳纤维车门总成逐步代替传统车门总成。

25.参见图3和图4所示的碳纤维车门总成,包括碳纤维车门外板3和碳纤维车门内板4,在碳纤维车门外板3的边缘设有造型圆角31,碳纤维车门外板3的边缘与碳纤维车门内板4的边缘采用结构胶5粘接。由于受到碳纤维成型工艺的制约,造型圆角31的r最小只能做到r2.0mm,致使碳纤维车门外板3的边缘与碳纤维车门内板4配合的视觉间隙较大,车门配合既不精致、更不美观。

26.为了充分发挥碳纤维复合材料质量轻、强度高、优异的阻尼和抗疲劳性能,克服在制作车门时出现的不足,本实用新型在现有技术的基础上,提出碳纤维复合车门包边结构的技术方案。

27.参见图5和图6所示的一种碳纤维复合车门包边结构,包括碳纤维复合车门外板6和碳纤维复合车门内板7,其特征是:碳纤维复合车门外板6的边缘为直边,碳纤维复合车门

外板6的边缘与碳纤维复合车门内板7的边缘通过粘接结构胶8连接固定,并在两者边缘的端部涂填充结构胶9,以遮挡碳纤维复合车门外板6边缘与碳纤维复合车门内板7边缘配合间隙,改善车门配合边缘的美观性。

28.碳纤维复合车门外板6的料厚为1.2-1.8mm,其成型后采用cnc(数控机床)对其进行切边处理,以保证车门切边平顺以及切边精度,间隙可控制在

±

0.2mm的范围内。

29.碳纤维复合车门内板7的料厚为1.8-2.5mm,在靠近碳纤维复合车门外板6配合的边缘向碳纤维复合车门内板的侧弯曲并与碳纤维复合车门外板贴合,并形成封闭腔体;以阻挡粘接结构胶外溢,同时以此来控制结构胶粘接间隙,间隙可控制在

±

0.5mm的范围内。

30.粘接结构胶8的厚度为1.0-2.0mm。

31.填充结构胶9为与碳纤维复合车门外板6同色的填充结构胶。通过填充结构胶,以保证车门配合间隙边缘的美观性。(但不仅限于与碳纤维复合车门外板同色的结构胶或折边胶)。

32.上述仅为本实用新型的优选实施例,并不用于限制本实用新型。凡在本实用新型的基础和原则之上,所做的任何修改、替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种碳纤维复合车门包边结构,包括碳纤维复合车门外板(6)和碳纤维复合车门内板(7),其特征是:所述碳纤维复合车门外板(6)的边缘为直边,所述碳纤维复合车门外板(6)的边缘与碳纤维复合车门内板(7)的边缘通过粘接结构胶(8)连接固定,并在两者边缘的端部涂填充结构胶(9),以遮挡碳纤维复合车门外板(6)边缘与碳纤维复合车门内板(7)边缘配合间隙。2.根据权利要求1所述的碳纤维复合车门包边结构,其特征是:所述碳纤维复合车门外板(6)的料厚为1.2-1.8mm,其成型后采用cnc对其进行切边处理。3.根据权利要求1或2所述的碳纤维复合车门包边结构,其特征是:所述碳纤维复合车门内板(7)的料厚为1.8-2.5mm,在靠近碳纤维复合车门外板(6)配合的边缘向碳纤维复合车门内板的侧弯曲并与碳纤维复合车门外板贴合,并形成封闭腔体。4.根据权利要求1或2所述的碳纤维复合车门包边结构,其特征是:所述粘接结构胶(8)的厚度为1.0-2.0mm。5.根据权利要求1或2所述的碳纤维复合车门包边结构,其特征是:所述填充结构胶(9)为与碳纤维复合车门外板(6)同色的填充结构胶。

技术总结

本实用新型涉及一种碳纤维复合车门包边结构,包括碳纤维复合车门外板和碳纤维复合车门内板,其特征是:所述碳纤维复合车门外板的边缘为直边,所述碳纤维复合车门外板的边缘与碳纤维复合车门内板的边缘通过粘接结构胶连接固定,并在两者边缘的端部涂填充结构胶,以遮挡碳纤维复合车门外板边缘与碳纤维复合车门内板边缘配合间隙。本实用新型能够解决碳纤维车门间隙配合边圆角所带来的视觉间隙偏大、车门配合不精致、不美观的问题。不美观的问题。不美观的问题。

技术研发人员:谯俊 张德鹏 杨忠 杨明友 袁桂玲 刘伯芳 张翼飞

受保护的技术使用者:重庆长安汽车股份有限公司

技术研发日:2021.06.11

技术公布日:2022/8/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1