一种动力总成悬置系统减振垫的制作方法

1.本实用新型涉及一种重型汽车动力总成悬置系减震垫,属于汽车关键零部件技术领域。

背景技术:

2.随着人们对汽车舒适性性能要求越来越高,对动力总成悬置系统的减振性能要求也就相应的提高,但是目前市场上重型汽车匹配的动力总成悬置系统减振垫结构比较简单,且主要实现上下方向减振功能,对前后及左右方向减振效果较差,从而导致整体减振效果降低。为此,开发一种全新的可以实现动力总成全方位减振功能的减振垫,提高减振性能,提高汽车舒适性。

技术实现要素:

3.本实用新型所要解决的技术问题是针对现有技术存在的缺陷,提供一种动力总成悬置系统减振垫。

4.为解决这一技术问题,本实用新型提供了一种动力总成悬置系统减振垫,包括壳体、插板、硫化橡胶垫和内支承,所述壳体上开有镶嵌腔,所述镶嵌腔的下腔壁为v型承托板,后腔壁为半圆型承托板,所述内支承的下部为楔形,通过硫化橡胶垫、插板与所述v型承托板相对应,所述内支承的后部为楔形,与半圆型承托板相对应;所述内支承与镶嵌腔之间设置有硫化橡胶垫。

5.所述壳体四周设有集成式管线束固定支架,各支架设有凹槽及限位凹槽,用于固定轧带。

6.所述镶嵌腔与插板间设置有硫化橡胶垫。

7.所述壳体上侧开有通孔,下侧为镶嵌钢化螺纹衬套,钢化螺纹衬套配合有螺栓,所述钢化螺纹衬套为细牙螺纹、螺栓为带齿法兰面螺栓。

8.所述内支承镶嵌有钢化螺纹衬套,钢化螺纹衬套配合有双头螺柱。

9.所述壳体和内支承均为铸铝制成。

10.有益效果:本实用新型通过硫化橡胶垫、壳体与内支承的相互配合,实现了减振垫在上下、左右、前后三个方向上的弹性压缩,可实现动力总成全方位减振性能,使得动力总成悬置系统隔振性能得到提高。通过镶嵌腔壁的设置,使得内支承在受力压缩时进行位移限位;通过将硫化橡胶垫设置在内支承和壳体之间,可根据不同极限位移量需求,可通过调整橡胶硬度等,进一步满足系统需求;通过将管线束固定支架集成至减振垫,可取消底盘管线束支架,进一步优化底盘线束布置。

附图说明

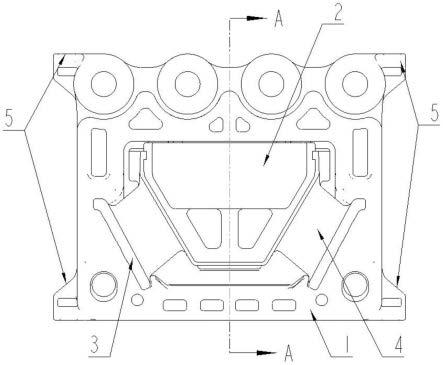

11.图1为本实用新型的结构示意图;

12.图2为本实用新型壳体的结构示意图;

13.图3为本实用新型内支承的结构示意图;

14.图4为本实用新型内支承、插板与硫化橡胶配合安装示意图;

15.图5为本实用新型的剖视示意图;

16.图6为本实用新型水平方向x与竖直方向z的位移量示意图;

17.图7为本实用新型y方向的位移量示意图;

18.图中:1、壳体;2、内支承;3、插板;4、硫化橡胶垫;5、集成式管线固定支架;51、凹槽;52、限位凹槽;6、镶嵌腔;61、v型承托板;62、半圆型承托板。

具体实施方式

19.下面结合附图及实施例对本实用新型做具体描述。

20.如图1-图5所示,本实用新型提供了一种动力总成悬置系统减振垫,包括壳体1、插板3、硫化橡胶垫4和内支承2,所述壳体1上开有镶嵌腔6,所述镶嵌腔的下腔壁为v型承托板61,后腔壁为半圆型承托板62,所述内支承的下部为楔形,通过硫化橡胶垫4、插板3与所述v型承托板61相对应,所述内支承2的后部为楔形,与半圆型承托板62相对应;所述内支承2与镶嵌腔6之间设置有硫化橡胶垫4。

21.所述壳体1四周(左上、左下、右上、右下)设有集成式管线束固定支架5,支架设有凹槽51及限位凹槽52,用于固定轧带,优化整车线束走向及固定。

22.所述镶嵌腔与插板3间设置有硫化橡胶垫4。

23.所述壳体1上侧开有通孔,下侧为镶嵌钢化螺纹衬套,钢化螺纹衬套配合有螺栓,所述钢化螺纹衬套为细牙螺纹、螺栓为带齿法兰面螺栓,螺栓强度等级大于等于10.9。

24.所述内支承2镶嵌有钢化螺纹衬套,钢化螺纹衬套配合有双头螺柱,双头螺柱强度等级大于等于10.9,且涂有防松胶。

25.所述壳体1和内支承2均为铸铝制成。

26.图6为本实用新型水平方向x与竖直方向z的位移量示意图;

27.图7为本实用新型垂直于图6中x方向的另一水平方向y的位移量示意图;

28.如图6-7所示,由于壳体1与内支承2的相互配合,以及两者之间设置的硫化橡胶垫4,可使内支承2在第一水平方向x具有一定位移范围,以及内支承2在竖直方向z具有一定的位移范围。在一实施例中,根据系统要求,所述x向的自由位移量为

±

3mm;z向包含内支承上部位移范围z1和下部位移范围z2,其自由位移量分别为1mm、10mm,其中硫化橡胶垫4的极限压缩量为4mm,因此总压缩位移量=自由位移量+极限压缩量;

29.由于内支承2与镶嵌腔6之间的配合,可使得内支承2在第二水平方向y具有一定的位移范围,在该实施例中,根据系统要求,所述y向的自由位移量为

±

3mm,其y向总压缩位移量则为7mm。

30.在使用过程中,壳体1与内支承2接触位置均为面接触,并在内支承2表面额外覆盖硫化橡胶垫4用于缓冲冲击,从而提高零部件使用性能及疲劳寿命。通过精准的动力总成位移量控制,使得悬置系统的解耦率能够全部提升到85%以上。通过硫化橡胶垫4、壳体1与内支承2的相互配合,实现了减振垫在上下、左右、前后三个方向上的弹性压缩,可实现动力总成全方位减振性能,使得动力总成悬置系统隔振性能得到提高。通过镶嵌腔壁的设置,使得内支承2在受力压缩时进行位移限位;通过将硫化橡胶垫4设置在内支承2和壳体1之间,可

根据不同极限位移量需求,通过调整橡胶硬度等,进一步满足系统需求;通过将管线束固定支架集成至减振垫,可取消底盘管线束支架,进一步优化底盘线束布置。

31.本实用新型上述实施方案,只是举例说明,不是仅有的,所有在本实用新型范围内或等同本实用新型的范围内的改变均被本实用新型包围。

技术特征:

1.一种动力总成悬置系统减振垫,其特征在于:包括壳体(1)、插板(3)、硫化橡胶垫(4)和内支承(2),所述壳体(1)上开有镶嵌腔(6),所述镶嵌腔(6)的下腔壁为v型承托板(61),后腔壁为半圆型承托板(62),所述内支承(2)的下部为楔形,通过硫化橡胶垫(4)、插板(3)与所述v型承托板(61)相对应,所述内支承(2)的后部为楔形,与半圆型承托板(62)相对应;所述内支承(2)与镶嵌腔(6)之间设置有硫化橡胶垫(4)。2.根据权利要求1所述的动力总成悬置系统减振垫,其特征在于:所述壳体(1)四周设有集成式管线固定支架(5),各支架设有凹槽(51)及限位凹槽(52),用于固定轧带。3.根据权利要求1所述的动力总成悬置系统减振垫,其特征在于:所述镶嵌腔(6)与插板(3)间设置有硫化橡胶垫(4)。4.根据权利要求1所述的动力总成悬置系统减振垫,其特征在于:所述壳体(1)上侧开有通孔,下侧为镶嵌钢化螺纹衬套,钢化螺纹衬套配合有螺栓,所述钢化螺纹衬套为细牙螺纹、螺栓为带齿法兰面螺栓。5.根据权利要求1所述的动力总成悬置系统减振垫,其特征在于:所述内支承(2)镶嵌有钢化螺纹衬套,钢化螺纹衬套配合有双头螺柱。6.根据权利要求1-5任一项所述的动力总成悬置系统减振垫,其特征在于:所述壳体(1)和内支承(2)均为铸铝制成。

技术总结

本实用新型公开了一种动力总成悬置系统减振垫,包括壳体、插板、硫化橡胶垫和内支承,所述壳体上开有镶嵌腔,所述镶嵌腔的下腔壁为V型承托板,后腔壁为半圆型承托板,所述内支承的下部为楔形,通过硫化橡胶垫、插板与所述V型承托板相对应,所述内支承的后部为楔形,与半圆型承托板相对应;所述内支承与镶嵌腔之间设置有硫化橡胶垫。本实用新型通过硫化橡胶垫、壳体与内支承的相互配合,实现了减振垫在三个方向上的弹性压缩,可实现全方位减振性能,使得动力总成悬置系统隔振性能得到提高。得动力总成悬置系统隔振性能得到提高。得动力总成悬置系统隔振性能得到提高。

技术研发人员:马磊 邹伟楠 高小敏 刘保国

受保护的技术使用者:中国重汽集团济南动力有限公司

技术研发日:2022.05.12

技术公布日:2022/9/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1