一种氢燃料电池汽车铝合金车身背门锁扣安装总成结构的制作方法

1.本实用新型涉及氢能汽车车身结构技术领域,尤其涉及一种氢燃料电池汽车铝合金车身背门锁扣安装总成结构。

背景技术:

2.随着新能源汽车的不断发展,越来越多的新技术,新工艺被广泛应用,其中铝合金材料车身由于其更符合汽车轻量化的主题,逐渐成为未来新能源汽车车身发展的重要趋势,目前全铝车身方案相比传统钢车身或钢铝混合车身在满足整车同等性能要求的前提下由于其减重效果更明显受到越来越多新能源汽车主机厂的青睐,而以铝合金型材为主体承力的框架式结构因结构形式多样,连接方式简单,连接结构可靠,成本低廉等成为一种选择。框架式全铝车身结构中,背门锁扣布置于背门门槛梁(封闭的型材截面)区域。传统汽车结构中,由于传统车身采用钢制钣金,通常背门锁扣安装板总成焊接在后围内板与外板之间,这种结构及连接形式无法应用在背门锁布置于背门门槛上且背门门槛为型材的框架式全铝车身结构上。

技术实现要素:

3.有鉴于此,为了解决传统钢车身的背门锁扣安装板总成的结构形式已经无法适用于框架式全铝车身结构的问题,本实用新型的实施例提供了一种氢燃料电池汽车铝合金车身背门锁扣安装总成结构。

4.本实用新型的实施例提供一种氢燃料电池汽车铝合金车身背门锁扣安装总成结构,包括均为铝合金型材的背门门槛和安装板、加强板及螺母板,所述安装板焊接于所述背门门槛表面,所述加强板固定于所述安装板内部且与所述安装板内壁之间形成容置空间,所述安装板设有多个外过孔,所述加强板设有多个内过孔,所述外过孔与所述内过孔一一对应设置,所述螺母板上设有用于连接锁扣的多个压铆螺母,所述外过孔与所述内过孔的孔径均大于所述压铆螺母直径,所述螺母板活动设置于所述容置空间内,且每一所述压铆螺母外侧一端由所述外过孔漏出、内侧一端穿过所述内过孔。

5.进一步地,所述加强板为截面l形铝板,所述加强板一侧面与所述安装板的一侧内壁贴合并通过拉铆钉连接,所述加强板的另一侧面与所述安装板的相邻一侧内壁平行设置形成所述容置空间。

6.进一步地,所述加强板两端的边缘设有翻边,所述翻边与所述安装板的内壁焊接连接。

7.进一步地,所述容置空间为矩形空腔,所述螺母板为矩形板,所述容置空间的厚度大于所述螺母板的厚度1mm,所述容置空间的长度和宽度均大于所述螺母板的长度和宽度。

8.进一步地,所述安装板的下表面与所述背门门槛的上表面贴合并通过mig焊焊接连接。

9.进一步地,所述背门门槛和所述安装板的截面为“口”字形、“日”字形、“目”字形或

“

田”字形。

10.进一步地,所述加强板和所述螺母板均为铝板冲压件。

11.本实用新型的实施例提供的技术方案带来的有益效果是:本实用新型的一种氢燃料电池汽车铝合金车身背门锁扣安装总成结构,适用于铝合金车身结构,尤其是氢燃料电池汽车铝合金型材框架式车身承力结构;螺母板被限制于容置空间内且可活动,实现背门锁扣安装可活动调节以便吸收装配公差;所有零件选用铝合金材料,避免了异种材料之间的连接问题;满足性能的同时,实现简单,操作方便,成本低廉。

附图说明

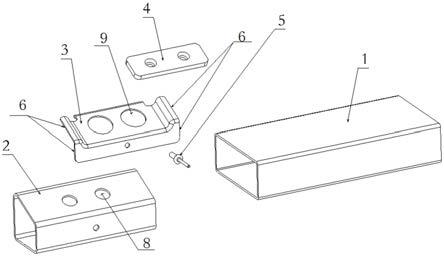

12.图1是本实用新型一种氢燃料电池汽车铝合金车身背门锁扣安装总成结构的爆炸图;

13.图2是本实用新型一种氢燃料电池汽车铝合金车身背门锁扣安装总成结构的俯视图;

14.图3是图2中的a

‑

a剖面示意图;

15.图4是图2中的b

‑

b剖面示意图。

16.图中:1

‑

背门门槛、2

‑

安装板、3

‑

加强板、4

‑

螺母板、5

‑

拉铆钉、6

‑

翻边、7

‑

压铆螺母、8

‑

外过孔、9

‑

内过孔。

具体实施方式

17.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型实施方式作进一步地描述。

18.请参考图1和2,本实用新型的实施例提供了一种氢燃料电池汽车铝合金车身背门锁扣安装总成结构,包括均为铝合金型材的背门门槛1和安装板2、加强板3及螺母板4。

19.具体的,所述背门门槛1和安装板2均为截面为“口”字形的铝合金型材,可以理解的是,所述背门门槛1和安装板2还可以为其他封闭截面型材,如截面形状为“日”字形、“目”字形或“田”字形的铝合金型材。

20.请参考图3和4,所述安装板2焊接于所述背门门槛1表面,所述安装板2的下表面与所述背门门槛1的上表面贴合,所述安装板2与所述背门门槛1的边缘通过mig焊焊接连接。折弯面便于所述安装板2与所述背门门槛1安装的准确定位,操作简便。

21.所述加强板3固定于所述安装板2内部且与所述安装板2内壁之间形成容置空间。这里所述加强板3为截面l形铝板,所述加强板3一侧面与所述安装板2的一侧内壁贴合并通过拉铆钉5连接,所述加强板3的另一侧面与所述安装板2的相邻一侧内壁平行设置形成所述容置空间。同时所述加强板3两端的边缘设有翻边6,所述翻边6与所述安装板2的内壁焊接连接,所述翻边6对容置空间的边缘形成约束。

22.另外所述安装板2设有多个外过孔8,所述加强板设有多个内过孔9,所述外过孔8与所述内过孔9一一对应设置。所述螺母板4上设有用于连接锁扣的多个压铆螺母7,所述压铆螺母7、所述外过孔8和所述内过孔9的数量相同。所述外过孔8与所述内过孔9的孔径均大于所述压铆螺母7直径。

23.所述螺母板4活动设置于所述容置空间内,且每一所述压铆螺母7外侧一端由所述

外过孔8漏出、内侧一端穿过所述内过孔9。所述螺母板4被约束于所述容置空间内且可沿着所述加强板3表面小范围的滑动,来调整所述压铆螺母7的位置,与外部的背门锁扣的安装位置匹配。

24.优选的,所述容置空间为矩形空腔,所述螺母板4为矩形板,所述容置空间的厚度大于所述螺母板4的厚度1mm左右,所述容置空间的长度和宽度均大于所述螺母板4的长度和宽度,所述螺母板4仅可在其长度和宽度方向均可小范围滑动。

25.本实施例中所述加强板3和所述螺母板4均为铝板冲压件,冲压成型,工艺简单、质量可靠。且所有零件选用铝合金材料,避免了异种材料之间的连接问题,便于整体结构的加工制造。

26.在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本申请请求保护的范围。

27.在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

28.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种氢燃料电池汽车铝合金车身背门锁扣安装总成结构,其特征在于:包括均为铝合金型材的背门门槛和安装板、加强板及螺母板,所述安装板焊接于所述背门门槛表面,所述加强板固定于所述安装板内部且与所述安装板内壁之间形成容置空间,所述安装板设有多个外过孔,所述加强板设有多个内过孔,所述外过孔与所述内过孔一一对应设置,所述螺母板上设有用于连接锁扣的多个压铆螺母,所述外过孔与所述内过孔的孔径均大于所述压铆螺母直径,所述螺母板活动设置于所述容置空间内,且每一所述压铆螺母外侧一端由所述外过孔漏出、内侧一端穿过所述内过孔。2.如权利要求1所述的一种氢燃料电池汽车铝合金车身背门锁扣安装总成结构,其特征在于:所述加强板为截面l形铝板,所述加强板一侧面与所述安装板的一侧内壁贴合并通过拉铆钉连接,所述加强板的另一侧面与所述安装板的相邻一侧内壁平行设置形成所述容置空间。3.如权利要求2所述的一种氢燃料电池汽车铝合金车身背门锁扣安装总成结构,其特征在于:所述加强板两端的边缘设有翻边,所述翻边与所述安装板的内壁焊接连接。4.如权利要求1所述的一种氢燃料电池汽车铝合金车身背门锁扣安装总成结构,其特征在于:所述容置空间为矩形空腔,所述螺母板为矩形板,所述容置空间的厚度大于所述螺母板的厚度1mm,所述容置空间的长度和宽度均大于所述螺母板的长度和宽度。5.如权利要求1所述的一种氢燃料电池汽车铝合金车身背门锁扣安装总成结构,其特征在于:述安装板的下表面与所述背门门槛的上表面贴合并通过mig焊焊接连接。6.如权利要求1所述的一种氢燃料电池汽车铝合金车身背门锁扣安装总成结构,其特征在于:所述背门门槛和所述安装板的截面为“口”字形、“日”字形、“目”字形或“田”字形。7.如权利要求1所述的一种氢燃料电池汽车铝合金车身背门锁扣安装总成结构,其特征在于:所述加强板和所述螺母板均为铝板冲压件。

技术总结

本实用新型提供一种氢燃料电池汽车铝合金车身背门锁扣安装总成结构,包括均为铝合金型材的背门门槛和安装板、加强板及螺母板,安装板焊接于背门门槛表面,加强板固定于安装板内部且与安装板内壁之间形成容置空间,安装板设有多个外过孔,加强板设有多个内过孔,外过孔与内过孔一一对应设置,螺母板上设有用于连接锁扣的多个压铆螺母,外过孔与内过孔的孔径均大于压铆螺母直径,螺母板活动设置于容置空间内,且每一压铆螺母外侧一端由外过孔漏出、内侧一端穿过内过孔。本实用新型的有益效果:适用于铝合金车身结构,尤其是氢燃料电池汽车铝合金型材框架式车身承力结构;实现背门锁扣安装可活动调节以便吸收装配公差。安装可活动调节以便吸收装配公差。安装可活动调节以便吸收装配公差。

技术研发人员:代艳青 郝义国

受保护的技术使用者:武汉格罗夫氢能汽车有限公司

技术研发日:2020.12.04

技术公布日:2021/11/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1