一种适用于I型金属夹芯板的横向连接结构的制作方法

一种适用于i型金属夹芯板的横向连接结构

技术领域

1.本发明属于金属夹芯船体结构技术领域,特别涉及一种适用于i型金属夹芯板的横向连接结构和金属夹芯甲板架结构。

背景技术:

2.无论是军船还是民船,基于常规板筋结构设计的舰船结构重量占整船比例较大,制约了舰船装载能力及作战能力的进一步提升。在保证舰船结构的承载能力同时,为舰船结构减重是舰船结构设计的重要目标。水面舰船甲板、平台等是舰船结构的主要组成部分,是必不可少的主承力结构。基于常规板筋的舰船甲板结构,主要包括甲板板、球扁钢及t型材等。甲板结构是根据舰船具体部位,运用规范,结合具体载荷进行设计。经过舰船结构领域多年的设计实践及优化,舰船传统板筋结构,在载荷相同的情况下,其承载能力及结构重量很难有进一步提升。利用新型结构型式对其减重,是舰船结构减重的重要方向。

技术实现要素:

3.本项发明要解决的技术问题是提供一种适合于i型金属夹芯板结构横向连接的连接结构。为解决i型金属夹芯板的横向连接,本发明提供了一种采用组合板拼接的连接结构,技术方案如下:

4.本发明采用的技术方案如下:

5.一种i型金属夹芯板连接结构,包括:上面板、分离的两块下面板、腹板及腹板面板组成,在纵向一定间距上下面板设横向加强板。

6.进一步地,所述上面板间和下面板平行分布,上面板间和下面板之间的间距与被连接的i型金属夹芯板相同;腹板垂直于上面板和下面板,将上面板和下面板连接起来,上端止于上面板,下端超出下面板后与腹板面板垂直连接。

7.进一步地,所述金属夹芯板连接结构截面形状为i型夹层结构及t型截面组合而成,用于i型金属夹芯板的横向连接。

8.进一步地,所述金属夹芯板连接结构材料均为船用钢或舰用钢,各组成部分通过焊接成型,可采用激光复合焊、激光焊、埋弧焊气体保护焊等可靠的焊接方式进行拼接。

9.进一步地,所述i型金属夹芯板连接结构上下面板厚约3-6mm,面板间的间距与被连接的i型金属夹芯板相同,约30~150mm,腹板高度约为200~500mm左右。连接结构的宽度与被连接的i型金属夹芯板,i型芯层间距的两倍。

10.进一步地,所述i型金属夹芯板连接结构长度和被连接的i型金属夹芯板匹配,可为1~10米。横向加强板的间距根据金属夹芯板架的拼接需要,在有需要的位置增加。

11.进一步地,横向加强板的间距约500mm~2000mm,根据被连接金属夹芯板及加强t型材定。

12.本发明还提供了一种金属夹芯板连接结构,将和金属夹芯板,t型材等结构共同组成金属夹芯甲板架结构。各组成部分之间采用激光复合焊、激光焊、埋弧焊气体保护焊等可

靠的方式进行焊接。

13.本发明的有益效果在于,本发明采用激光焊接的i型金属夹芯板连接结构,承载能力强、重量轻,简洁实用,具有较好的可制造性,适用i型金属夹芯板的横向连接。

附图说明

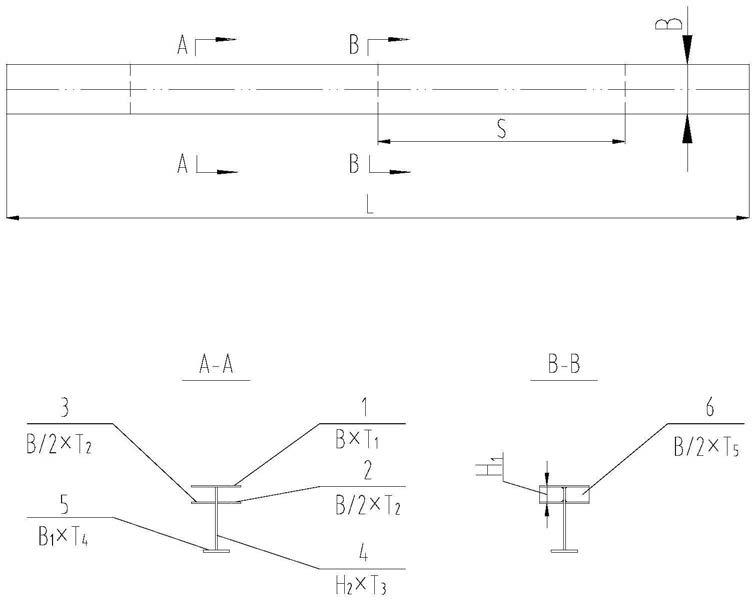

14.图1为本发明i型金属夹芯板连接结构;

15.图2为本发明i型金属夹芯板横向连接示意图。

具体实施方式

16.本发明将传统的板、球扁钢及t型材的板架体系,替换成金属夹芯板、t型材板架体系,达到板架结构减重承载的双重目标。金属夹层板上下面板及芯材等主要采用激光焊接的方式焊接。为实现金属夹芯板架体系,金属夹芯板间的连接结构是金属夹芯板架体系中必不可少的部分。

17.以下结合说明书附图和具体实施例对本发明的具体实施方式进行进一步阐述。

18.如图1所示,是i型金属夹芯板连接结构示意图。附图标记如下:上面板1厚度为t1,宽度为b,长度为l,下面板2、3厚度为t2,宽度为b/2,长度为l;金属夹芯板连接结构上下面板间间距为h1;腹板4高为h1厚度为t3,腹板面板5为扁钢,宽为b1厚度为t4;芯层间加强板6,厚度为t5,高度与上下面板的间距一致为h2,宽度和下面板宽一致为b/2。

19.本例i型金属夹芯板连接结构上下面板均为3mm厚,长度为4500mm,宽度为300mm;上下面板间距为90mm;腹板高为320mm,厚度为8mm;腹板面板为扁钢,宽100mm厚度为10mm;间距1500,设横向加强板4mm厚。

20.图2为i型金属夹芯板通过本连接结构连接的示意图。7、8分别为i型金属夹芯板,9为工字型界面结构,10为本发明i型金属夹芯板横向连接结构。

21.需要说明的是,上文只是对本发明进行示意性说明和阐述,本领域的技术人员应当明白,对本发明的任意修改和替换都属于本发明的保护范围。

技术特征:

1.一种适用于i型金属夹芯板的横向连接结构,其特征在于,包括:上面板、分离的两块下面板、腹板及腹板面板;所述上面板和下面板设置有横向加强板;所述上面板间和下面板平行分布,上面板间和下面板之间的间距与被连接的i型金属夹芯板相同;腹板垂直于上面板和下面板,将上面板和下面板连接起来,上端止于上面板,下端超出下面板后与腹板面板垂直连接。2.如权利要求1所述的一种适用于i型金属夹芯板的横向连接结构,其特征在于,所述横向连接结构的截面形状为i型夹层结构及t型截面组合而成。3.如权利要求1所述的一种适用于i型金属夹芯板的横向连接结构,其特征在于,所述横向连接结构的材料均为船用钢或舰用钢,各组成部分通过焊接成型。4.如权利要求1所述的一种适用于i型金属夹芯板的横向连接结构,其特征在于,所述上面板和下面板的厚为3mm~6mm,上面板和下面板的间距为30~150mm。5.如权利要求4所述的一种适用于i型金属夹芯板的横向连接结构,其特征在于,所述横向连接结构的宽度是被连接的i型金属夹芯板芯层间距的两倍。6.如权利要求1所述的一种适用于i型金属夹芯板的横向连接结构,其特征在于,所述横向连接结构的长度和被连接的i型金属夹芯板匹配。7.如权利要求6所述的一种适用于i型金属夹芯板的横向连接结构,其特征在于,所述横向连接结构的长度为1m~10m。8.如权利要求7所述的一种适用于i型金属夹芯板的横向连接结构,其特征在于,所述横向连接结构中的横向加强板的间距为500mm~2000mm。9.一种金属夹芯甲板架结构,其特征在于,包括如权利要求1~8中任一权利要求所述的横向连接结构、金属夹芯板、t型材。10.如权利要求9所述的一种金属夹芯甲板架结构,其特征在于,所述金属夹芯甲板架结构各组成部分通过焊接成型。

技术总结

本发明公开了一种适用于舰船甲板用I型金属夹芯板连接结构,由上面板、分离的两块下面板、腹板及腹板面板组成,在纵向一定间距上下面板设横向加强板。各组成部分材料均为常规船用钢或舰用钢,采用焊接而成。I型金属夹芯板连接结构,截面形状为I型夹层结构及T型截面组合而成,用于I型金属夹芯板的横向连接。上下面板厚约3-6mm,面板间的间距与被连接的I型金属夹芯板相同,约30~150mm。连接结构的宽度与被连接的I型金属夹芯板,I型芯层间距的两倍。长度与被连接的I型金属夹芯板匹配。本发明的激光焊接的I型金属夹芯板连接结构,承载能力强、重量轻,简洁实用,具有较好的可制造性,适用I型金属夹芯板的横向连接。金属夹芯板的横向连接。金属夹芯板的横向连接。

技术研发人员:吴广明 韩正君 李鲤 马健 冯维

受保护的技术使用者:中国舰船研究设计中心

技术研发日:2021.11.27

技术公布日:2022/4/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1