增强的超塑成形和扩散结合的结构的制作方法

1.本公开涉及用于航空航天应用的超塑成形和扩散结合的(spf/db)夹层结构。

背景技术:

2.施加在高速航空航天运输载具的外表面上的热负荷对改进热管理策略提出了显著且持续的要求。

3.已知由钛合金形成的外部结构对于适应超音速下的高热通量环境是有效的。然而,对于特超音速(hypersonic speed),寻求附加的热补偿机制。瓷砖已用于航天器,特别是用于管理从太空返回大气时的热负荷。镍合金也已用于一些结构中。然而,就其各自的结构构造和燃料需求而言,已证明传统镍合金使用更加重且更加昂贵。先前用于特超音速飞行器的热保护无法重复使用,这限制了其在商业应用中的有用性。

4.因此,需要可以有效地适应特超音速下的温度的更便宜的结构。

技术实现要素:

5.根据本公开的一个方面,一种用于运输载具的外面板包括配置用于大气暴露的外蒙皮和配置用于附接到运输载具的结构框架构件的内蒙皮。多单元芯(multicellular core)夹在外蒙皮和内蒙皮之间,并且超塑成形的增强(sfr)层位于外蒙皮之下并支撑外蒙皮。该多单元芯是超塑成形的,并且扩散结合到外蒙皮和内蒙皮。

6.根据本公开的另一方面,一种运输载具包括至少一个外面板,该外面板具有配置用于大气暴露的外蒙皮。该外面板包括配置用于附接到运输载具的结构框架构件的内蒙皮。多单元芯被夹在外蒙皮和内蒙皮之间,以赋予外面板拉伸和压缩强度,并且sfr层位于外蒙皮之下。多单元芯是超塑成形的,并且扩散结合到外蒙皮和内蒙皮。

7.根据本公开的另一方面,一种制造用于运输载具的外面板的方法包括提供配置用于大气暴露的超塑性材料的外蒙皮以及提供位于该外蒙皮之下并支撑该外蒙皮的sfr层。该方法还包括提供超塑性材料的内蒙皮,该内蒙皮配置用于附接到运输载具的结构框架构件上,并且提供至少一对超塑性材料的薄片层,以在外蒙皮与内蒙皮之间形成多单元芯。接下来,通过以预定图案排列的间歇缝焊将薄片层结合在一起。将膨胀管固定到该层的一个边缘,并且围绕薄片层的边缘施加连续的熔焊。然后将外蒙皮和内蒙皮与薄片层一起安装到压力容纳装置中,并将惰性气体供应到膨胀管中以超塑成形并扩散结合(spf/db)该蒙皮和层,以形成多单元芯,该多单元芯整体结合到外蒙皮和内蒙皮。在完整的spf/db结构中,sfr层位于外蒙皮之下并增强外蒙皮。

8.本文公开的特征、功能和优点可以在本文呈现的实例中实现,或者可以由其他变化提供,其细节可以参考以下描述和附图来更好地理解。

9.附图简述

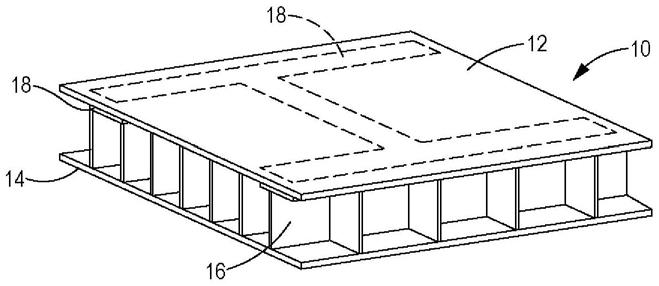

10.图1是根据本公开构造的用作特超音速运输载具的空气动力学暴露表面的外面板的一个实例的透视图。

11.图2是可以采用图1的外面板的一种类型的特超音速运输载具的透视图。

12.图2a是图2的插图部分的放大图,其示意性地描绘了根据本公开的一个实例在运输载具上应用多个外面板,每个外面板包括可超塑成形的增强(sfr)层(以虚线示出),其配置为支撑外面板的外蒙皮。

13.图3是图1的外面板的组件的分解透视图,因为组件将在初始制造步骤期间出现,其包括外蒙皮和内蒙皮,其中上和下芯薄片(core sheet)夹在蒙皮之间,并且描绘了在外蒙皮之下并支撑该外蒙皮的sfr层。

14.图4是在外面板的制造期间包含图3的组件的成形固定装置的侧视截面图。

15.图5是在外面板的制造期间芯薄片在其膨胀过程中可能如何表现的示意性透视图。

16.图6是就在制造后包括sfr层的外面板的透视图,该视图显示了由上和下芯薄片形成的多单元芯,所述芯薄片在外蒙皮和内蒙皮之间已完全膨胀。

17.图7描绘了用于图4的固定装置的成形压力机,以适应超塑成形和扩散结合过程来制造本公开的外面板。

18.图8是具有与图1的sfr层不同的几何图案的sfr层的另一实例的透视图。

19.图9显示了用于制造图1的示例性外面板的方法步骤的序列。

20.参考附图不一定按比例绘制,并且任何公开的实例仅示意性地示出。所公开实例的各方面可以彼此组合或替代,并且可以在本文未示出或描述的各种系统和环境内。因此,以下详细描述仅是示例性的,并且不意欲在应用或使用中是限制性的。

具体实施方式

21.以下详细描述包括用于执行本公开的装置和方法。本公开的实际范围如在所附权利要求书所限定的。

22.图1显示了可以用作特超音速运输载具的可重复使用的外表面的外面板10的实例。外面板10包括外蒙皮12、内蒙皮14和多单元芯16,所有这些可由钛合金形成。位于多单元芯16和外蒙皮12之间,骨架可超塑性成形的增强(sfr)层18被固定到外蒙皮12上。sfr层18可以由诸如钛-锆-钼(tzm)合金的异种合金形成。后者可以,例如由至少99%的钼、0.5%的钛和0.08%的锆构成。在所公开的实例中,sfr层18被设计为无论何时和如果外蒙皮12的大气摩擦温度超过钛的功能极限时,即在外蒙皮的温度超过预定阈值的情况下,都对外蒙皮12进行增强。在所公开的第一实例中,sfr层18包括直线形(rectilinear)骨架结构,该直线形骨架结构至少位于所示的外蒙皮12的边缘和内侧部分之下。当暴露于超过1200

°

f的温度时,外蒙皮12可能开始失去强度。由于暴露的外蒙皮12经受由特超音速行进穿过大气而生成的最大量的热通量,因此充当脊或骨架支撑结构的sfr层18被配置在外蒙皮上的温度可能超过钛的材料强度极限时增强即支撑外蒙皮。当使用tzm材料时,将sfr层18放置在外蒙皮12下方是特别理想的,因为如果tzm直接暴露于大气中,作为金属合金的tzm可能会经历显著的氧化。

23.尽管sfr层18可以如在第一公开实施例中所描述的使用tzm材料,但是可以使用在显著温度下表现出高强度和拉伸特性的其他材料代替所描述的sfr层18来增强外蒙皮12。例如,虽然较重,但是可以代替地使用由铁-镍-钴合金组成的incoloy 909,该铁-镍-钴合

金具有42%的铁、38%的镍、13%的钴和4.7%的铌的组成。

24.所描述的tzm和incoloy材料在本文中通常被称为可超塑成形的增强(sfr)材料,因为它们在超过了钛的功能能力的高温下的高强度、延展性和拉伸性能的各自组合。

25.现在还参考图2,示例性的载客特超音速运输载具20包括结构框架构件,该结构框架构件包括在飞行中支撑运输载具20的一对机翼22。运输载具20包括机身24、机头26和发动机(未示出)的推力喷嘴28,以适应在平流层即至少100,000英尺的高度下以3至5马赫的速度行进。图2a显示图2的插图部分,其描绘了覆盖并包括机翼22的至少一部分的多个外面板10的一种布置。在后者中,另外隐藏的骨架sfr层18的一个示例性取向可以如图2a所示。在这种情况下,外面板10的内蒙皮14可以被熔焊或以其他方式固定到运输载具20的结构框架构件上,即机翼22。另外,每个外面板10可以被熔焊到一个或多个相邻的外面板10。

26.图3描绘了在形成多单元芯16之前外面板10的上述组件,其包括外蒙皮12、sfr层18(例如由上述tzm或incoloy 909材料之一组成)以及内蒙皮14。如图1所公开的实例,外面板10的芯16由一对上和下芯薄片30、32(图3)构成,所述芯薄片由超塑性材料例如钛合金组成。芯16的形成发生在如下所述在成形压力机中将芯薄片30、32超塑成形和扩散结合(spf/db)到外蒙皮12、sfr层18和内蒙皮14的过程中,以确保芯16与外蒙皮和内蒙皮12、14的永久集成。为此目的,上和下芯薄片30、32最初沿着间歇缝焊的第一和第二阵列34、36熔焊在一起。间歇缝焊本质上是点焊,这在spf/db制造过程中会产生用于平衡气压的小的通风孔。第一阵列34和第二阵列36以预定图案相对于彼此正交地定向,使得在芯薄片30、32之间施加气压将产生由均匀布置的单个单元限定的多单元芯,如下文进一步详述的。

27.钛是既具有超塑性又适合于扩散结合的材料。因此,本文所应用的术语“spf/db”是指一种制造过程,该过程中在施加热和压力持续足以在结合的部件的接合界面处产生原子共混的持续时间的情况下,发生金属表面的固态接合。因此,spf/db过程涉及在超塑膨胀过程中的扩散过程,但其不足以使接合的表面物理熔化。相反,本文所应用的熔融结合(fusion bonding)或熔焊是指通过施加足够的热量以使材料在其接合界面处物理熔化,即在接合在一起时达到液态或塑性状态,来进行金属表面的冶金接合。

28.现在参考图4所示,固定装置40可用于在外面板10的制造期间容纳图3的部件。固定装置40由上框架构件42和下框架构件44限定,其用于支撑各自的外蒙皮和内蒙皮12、14。上部和下部间隔件46、48被用作支座支撑件(standoff support)以确保由sfr层18增强的外蒙皮12和内蒙皮14之间的预定期望间隔,同时芯薄片30、32在高压、高温spf/db制造过程中转变为外面板10的多单元芯16。尽管在公开的固定装置40中示出了使用支座支撑件46、48,但是在没有这种支座支撑件的情况下制造也是可行的。

29.现在参考图5,上和下芯薄片30、32的透视截面图示出了已经通过熔焊将膨胀管50固定到一个边缘之后,在制造过程中芯薄片的膨胀。芯薄片30、32的周缘结合在一起,并且惰性气体g以高压供应到膨胀管50中。现在参考图6,在间歇缝焊的第一和第二阵列34、36上的气体g的压力产生下芯薄片32的凸出部分52和上芯薄片30的相应凸出部分54,并最终使芯薄片转变为多单元芯16(图6)的完全成形的单元结构52'(图6)。此外,应当理解的是,在组件即外蒙皮12、sfr层18、内蒙皮14以及上和下芯薄片30、32之间的可见轮廓线或分界线——全部如图6示意性示出的,仅用于描述在spf/db制造过程之后组件如何装配在一起。实际上,在这种外面板10的制造之后,所截取的任何横截面都不会显示可见的分界线,因为

部件随后将被整体地结合在一起成为统一的结构。

30.继续参考图6,应该理解,第一和第二阵列34、36中的每一个的间歇缝焊、具有增强sfr层18的上部外蒙皮12以及下部内蒙皮14限制了超塑成形并扩散结合的外面板10的芯16的单个单元52'。在所述实例中,可以在组件组装之前和在惰性气体g进入之前将sfr层熔焊或至少点焊到外蒙皮12。

31.现在也参考图7,压力容纳装置例如超塑成形压力机60,包括下部构件例如容纳箱62,和上部构件例如容纳箱盖64,其被配置为固定到容纳箱62。应该理解,图4的固定装置40——包含预制的外面板10(图3)的上述各个组件,被插入到超塑成形压力机60中以通过spf/db过程制造每个完成的外面板10。为此目的,可以使用惰性气体g(例如氩气)来加压形成外面板10,特别是如果这种结构由超塑性强力材料(superplastic formidable material)(例如所述的钛合金和sfr组件)组成时。其他惰性气体也可能适用于上述组件。

32.继续参考图7,在对超塑成形压力机60加压之前,首先使用非腐蚀性气体(例如氩气)从超塑成形压力机60中吹扫(purge)大气,因为大气在接近1700

°

f的spf/db制造温度下可为腐蚀性的。为此目的,吹扫和真空管例如真空管56、下部吹扫管58、上部吹扫管66和吹扫通风口68均示意性地示出为用于适应预制吹扫的示例性结构。在完成外面板10的spf/db制造的每个例子之后,将成品外面板10(例如图1)从超塑成形压力机中移出并修整。因此,图1描绘了完成的、完全修整的外面板10,即已经从超塑成形压力机60和固定装置40上移出,并且移出了膨胀管50。

33.可以注意到,在特超音速飞行期间,由钛合金制成的外面板10的外蒙皮12的稳态工作温度可以高达1100至1200

°

f的范围。外蒙皮12的厚度可以在千分之五英寸上至约千分之六十英寸范围内,而sfr层(18)可以在外蒙皮(12)的厚度的80%至150%的范围内。此外,sfr层(18)可位于外蒙皮(12)的至少20%至80%之下。芯薄片30、32的厚度可以在1mm或千分之四十英寸的范围内,并且内蒙皮14的厚度可以与外蒙皮12的厚度相当或略小。在spf/db制造过程中气体g的压力可以在200-500psi之间的范围内。

34.现在参考图8,示出了替代的增强sfr层78。sfr层78使用spf/db制造过程成形,其类似于先前描述的实例,即图1的sfr层18,但是可以包括多个圆形孔80,仅作为一个实例在图8中示出。

35.现在参考图9,制造用于运输载具20(图2)的示例性外面板10(图1)的方法包括提供配置用于大气暴露的超塑性材料(例如钛合金)的外蒙皮12的步骤150。该方法还提供将sfr层18固定至外蒙皮12的步骤152和提供内蒙皮14的步骤154。内蒙皮也由超塑性材料制成,并且配置用于附接到结构框架构件上,例如运输载具20的机翼22。该方法接下来包括步骤156,步骤156提供一对也由超塑性材料制成的芯薄片30、32,用于在外蒙皮12和内蒙皮14之间形成多单元芯16。接下来,根据步骤158,通过以预定图案排列的间断缝焊将芯薄片30、32结合在一起,如由阵列34和36(图3)所示例的。

36.根据步骤160,接下来将膨胀管50固定到芯薄片30、32的一个边缘,然后在步骤162中围绕层的所有边缘施加连续焊接。在步骤164中,将外蒙皮12和内蒙皮14与芯薄片30、32一起插入固定装置40中,然后将其放置在压力容纳装置例如超塑成形压力机60中。在步骤166中,吹扫超塑成形压力机60,并且将惰性气体g供应到膨胀管50中以对蒙皮和层进行超塑加压以形成多单元芯16,该多单元芯16整体地结合至外蒙皮和内蒙皮12、14。

37.如上所述,在spf/db过程中,在上述外面板10的超塑成形过程中可能达到200

–

500psi的压力。

38.尽管本文仅描述了几个实例和方法步骤,但是本公开内容可以允许未描述或暗示的其他变形和修改。例如,尽管上面没有描述,但是外面板10可以具有其他的多单元芯配置,这产生显著更轻、更简单和更便宜的结构。例如,在一些预想的实例中,多单元芯可以仅由单个芯薄片层形成。此外,可以在spf/db过程中使用除氩气以外的惰性气体来制造外面板10。此外,可以预见,除了所描述的tzm和incoloy材料以外的材料组合物可以用于所公开的可超塑成形的增强(sfr)层18以支撑外蒙皮12,以至于它们的高强度和拉伸性能在超过1200华氏度的环境中仍然有效。最后,如本领域技术人员可以理解的,可以设想出本文中未描述的数种其他可行的方法来制造外面板10。

39.条款1:用于运输载具的外面板,所述外面板包括配置用于大气暴露的外蒙皮;配置用于附接到所述运输载具的结构框架构件上的内蒙皮;夹在所述外蒙皮和所述内蒙皮之间的多单元芯;和在所述外蒙皮之下并支撑外蒙皮的可超塑成形的增强(sfr)层,其中所述多单元芯是超塑成形的并且扩散结合到所述外蒙皮和所述内蒙皮。

40.条款2:根据条款1所述的外面板,其中除所述sfr层以外的所有组件均由钛合金形成。

41.条款3:根据条款1或2所述的外面板,其中所述sfr层由可超塑成形的合金形成,所述合金由钛、锆和钼(tzm)组成。

42.条款4:根据条款1-3中所述的外面板,其中所述sfr层由可超塑成形的合金形成,所述合金由incoloy 909组成。

43.条款5:根据条款1-4中所述的外面板,其中所述sfr层包括位于所述外蒙皮的20%至80%之下的骨架结构。

44.条款6:根据条款1-5中所述的外面板,其中所述sfr层配置为在高于1200华氏度范围内的温度下增强外蒙皮。

45.条款7:根据条款1-6中所述的外面板,其中所述sfr层为所述外蒙皮的厚度的80%至150%。

46.条款8:一种具有至少一个外面板的运输载具,所述至少一个外面板包括配置用于大气暴露的外蒙皮;配置用于附接到运输载具的结构框架构件的内蒙皮;配置为赋予外面板拉伸和压缩强度的多单元芯,所述多单元芯被夹在所述外蒙皮和所述内蒙皮之间;和sfr层,所述sfr层在所述外蒙皮之下并当所述外蒙皮上的温度超过预定阈值温度时支撑所述外蒙皮;其中所述多单元芯是超塑成形的并且扩散结合到外蒙皮和内蒙皮。

47.条款9:根据条款8所述的运输载具,其中所述运输载具是具有多个外面板的特超音速载具,并且其中每个外面板被熔焊到至少一个其他外面板上。

48.条款10:根据条款8或9所述的运输载具,其中所述多个外面板中的每个外面板的每个sfr层包括sfr层,所述sfr层扩散结合到所述外蒙皮以在高于1200华氏度的温度下增强所述外蒙皮。

49.条款11:根据条款8-10中所述的运输载具,其中所述sfr层由tzm材料形成。

50.条款12:根据条款8-11中所述的运输载具,其中所述sfr层由incoloy 909形成。

51.条款13:一种制造用于运输载具的外面板的方法,所述方法包括提供配置用于大

气暴露的超塑性材料的外蒙皮;提供邻近所述外蒙皮固定的sfr层;提供配置用于附接到运输载具的结构框架构件的超塑性材料的内蒙皮;提供用于在所述外蒙皮和所述内蒙皮之间形成多单元芯的至少一对超塑性材料的芯薄片;然后将所述sfr层固定到所述外蒙皮上;通过以预定图案排列的间断缝焊将所述一对芯薄片结合在一起,将膨胀管固定在所述片的一个边缘上,然后围绕所述片的边缘施加连续焊接;将外蒙皮和内蒙皮与芯薄片一起安装到压力容纳装置中,将惰性气体供应到所述膨胀管中以超塑成形并扩散结合所述蒙皮和所述芯薄片,形成多单元芯,其整体结合到外蒙皮和内蒙皮。

52.条款14:根据条款13所述的方法,其中所述sfr层被配置为在所述外蒙皮的温度超过预定阈值时支撑所述外蒙皮。

53.条款15:根据条款13或14所述的方法,其中所述sfr层由tzm材料形成。

54.条款16:根据条款13-15中所述的方法,其中所述sfr层由incoloy 909形成。

55.条款17:根据条款13-16中所述的方法,其中所述sfr层是所述外蒙皮的厚度的80%至150%。

56.条款18:根据条款13-17中所述的方法,其中所述sfr层位于所述外蒙皮的20%至80%之下。

57.条款19:根据条款13-18中所述的方法,其中所述sfr层包括位于所述外蒙皮之下的骨架结构。

58.条款20:根据条款13-19中所述的方法,其中当所述外蒙皮的温度超过1200华氏度时,所述sfr层支撑所述外蒙皮。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1