一种可安装外挂机载设备的机翼结构

1.本实用新型涉及飞机设计技术领域,具体涉及飞机机翼结构设计技术,尤其是涉及一种可安装外挂机载设备的机翼结构。

背景技术:

2.在某些特殊领域,飞机被作为一种观测平台,需要搭载相关设备进行观察测量、数据采集等。例如,在气象观测方面,通过机载云粒子谱仪、云粒子成像仪及降水粒子成像仪等,可以实现对云粒子、降水粒子等气象参数的观测。

3.观测设备一般利用设备挂架安装在固定翼飞机的机翼上。由于根据不同需求,需要挂载的测量设备不尽相同,通常需要对现有飞机的机翼进行改装以实现设备挂载。

4.然而,现有的机翼改装方案对飞机原有结构改动较多,不仅改装工程花费高,周期长,而且对飞机原有强度及动力性能影响较大,大大增加了相关力学设计计算的复杂程度。同时,现有改装方案通常仅适用于特定机型或特定机载设备,通用性较差。

技术实现要素:

5.本实用新型的目的在于提供一种可安装外挂机载设备的机翼结构,以简化机翼改装工艺,提高改装后的机翼强度,并且具有良好的通用性,适合多种机型及机载设备挂载。

6.为实现上述目的,本实用新型提供了一种可安装外挂机载设备的机翼结构,沿航向方向,从前至后,该机翼结构包括相互平行地间隔设置的机翼的机翼前梁、机翼后梁,以及左右相互平行地间隔设置的第一隔框、第二隔框;多根长桁与所述机翼前梁、机翼后梁平行地设置在机翼前梁与机翼后梁之间,包括与机翼前梁相邻的第一长桁组以及与机翼后梁相邻的第二长桁组;其中,第一长桁组包括第一上长桁及第一下长桁,第二长桁组包括第二上长桁及第二下长桁;

7.所述第一长桁组包括第一长桁加强结构,该第一长桁加强结构包括第一加强框,该第一加强框分别与所述第一上长桁、第一下长桁以及第二隔框连接;

8.所述第二长桁组包括第二长桁加强结构,该第二长桁加强结构包括第二加强框,该第二加强框分别与所述第二下长桁以及第二隔框连接。

9.在其他的一些示例中,所述机翼前梁设置第一局部加强结构,包括安装在机翼前梁底部的加强垫板。

10.进一步地,所述机翼前梁设有多个用于安装设备挂架的安装孔,所述加强垫板对应所述安装孔铆接多个托板螺母,所述托板螺母的螺孔与所述安装孔对应设置。

11.在其他的一些示例中,所述上长桁连接在所述第一隔框与第二隔框的顶部之间,所述下长桁连接在所述第一隔框与第二隔框的底部之间。

12.在其他的一些示例中,所述第一加强框为一直角梯形构件,各条边分别形成直角折边;其中,该第一加强框的上底边的折边通过多个螺栓与所述第一上长桁连接,下底边的折边通过多个螺栓与所述第一下长桁连接,直角侧边的折边通过多个螺栓与所述第二隔框

连接。

13.进一步地,所述第一加强框为铝合金材料加工件,其中部开设有圆形窗口,用于线缆走线及为相关安装工艺提供操作空间。

14.在其他的一些示例中,所述第二加强框为一直角三角形构件,其两条直角边分别形成直角折边,第一直角边的折边通过多个螺栓与所述第二下长桁连接,第二直角边的折边通过多个螺栓与所述第二隔框连接。

15.进一步地,所述第二加强框为不锈钢材料钣金件,其斜边包括材料去除部分。

16.在其他的一些示例中,所述第二隔框面向所述第一隔框的一侧固定设有加强衬板,所述第一加强框与该加强衬板的一侧边连接,以实现与所述第二隔框连接;所述第二加强框与该加强衬板的另一侧板连接,以实现与所述第二隔框连接。

17.进一步地,所述加强衬板中部开设有圆形窗口,用于线缆走线及为相关安装工艺提供操作空间。

18.与现有技术相比,本实用新型通过将挂架对蒙皮和长桁的力传递至结构强度更高的机翼隔框上,从而使改装后的机翼满足强度要求,并具有良好的通用性。

19.通过以下参照附图对本实用新型的示例性实施例的详细描述,本实用新型的其它特征及其优点将会变得清楚。

附图说明

20.此处所说明的附图用来提供对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

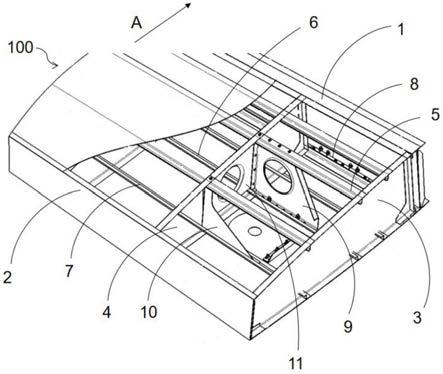

21.图1为本实用新型实施例的可安装外挂机载设备的机翼结构示意图;

22.图2为采用本实用新型安装机载挂架的使用状态示意图。

23.图中:

[0024]1‑

机翼前梁;

[0025]2‑

机翼后梁;

[0026]3‑

第一隔框;

[0027]4‑

第二隔框;

[0028]5‑

第一上长桁;

[0029]6‑

第一下长桁;

[0030]7‑

第二下长桁;

[0031]8‑

加强垫板;

[0032]9‑

第一加强框;

[0033]

10

‑

第二加强框;

[0034]

11

‑

加强衬板;

[0035]

100

‑

机翼,200

‑

机载挂架;

具体实施方式

[0036]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

[0037]

以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本实用新型及其应用或使用的任何限制。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0038]

除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本实用新型的范围。同时,应当理解,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

[0039]

根据飞机的改装要求,当需要在机翼下部挂载一定数量的观测设备时,需要对机翼结构进行加强,用于挂载所述观测设备。机翼加强结构的设计需要满足挂载设备的要求、不会对飞机的升力和阻力构成影响、能够满足强度设计要求等条件。

[0040]

图1示出了根据本实用新型实施例的用于后安装外挂机载设备的机翼加强结构,例如用于在c90gti型飞机机翼上挂载激光粒子探测设备,具体而言,对该机型左右机翼站位169.829

‑

184.0隔框进行局部加强。

[0041]

如图1所示,图中a为航向方向,沿该航向方向,从前至后,机翼的机翼前梁1、机翼后梁2相互平行地间隔设置,第一隔框3与第二隔框4左右相互平行地间隔设置,其中,第一隔框3例如可以是169.829隔框,第二隔框4例如可以是184.0隔框。

[0042]

所述机翼前梁1设置第一局部加强结构,包括安装在机翼前梁1底部的加强垫板8。所述加强垫板8通过螺钉螺接在机翼前梁1底部,或者也可以采用铆接将所述加强垫板8固定在机翼前梁1底部。

[0043]

所述机翼前梁1设有多个用于安装设备挂架的安装孔,所述加强垫板8对应所述安装孔设置多个托板螺母,例如4

‑

6个m6双托耳螺母,螺母的螺孔与所述安装孔对应设置。优选地,所述双双托耳螺母铆接在所述加强垫板8上。因此,在拆装设备挂架时,只需拧松或拧紧螺钉头即可,方便了机翼与设备挂架的维护。

[0044]

可选地,所述加强垫板8采用不锈钢材质,例如采用宽度为16mm、厚度为 4

‑

6mm、长度为200mm的不锈钢板材。

[0045]

由于机翼前梁1为铝合金材质,其上开设设备挂架安装孔会导致其强度降低,通过在其上设置加强垫板9强化了机翼前梁的局部强度。

[0046]

多根长桁与所述机翼前梁1、机翼后梁2平行地设置在机翼前梁1与机翼后梁2之间,包括上长桁及下长桁,其中,上长桁连接在所述第一隔框3与第二隔框4的顶部之间,下长桁连接在所述第一隔框3与第二隔框4的底部之间。

[0047]

根据本实用新型的一个实施例,所述长桁包括与机翼前梁1相邻的第一长桁组以及与机翼后梁2相邻的第二长桁组。其中,第一长桁组包括第一上长桁5 及第一下长桁6,第二长桁组包括第二上长桁(未在图中标记)及第二下长桁7。

[0048]

所述第一长桁组包括第一长桁加强结构,包括第一加强框9,该第一加强框 9分别与所述第一上长桁5、第一下长桁6以及第二隔框4连接。

[0049]

如图1所示,所述第一加强框9为一直角梯形构件,各条边分别形成直角折边,以提高构件的抗弯强度。其中,该第一加强框9的上底边的折边通过多个螺栓与所述第一上长桁5连接,下底边的折边通过多个螺栓与所述第一下长桁6连接,直角侧边的折边通过多个螺栓与所述第二隔框4连接。

[0050]

可选地,所述第一加强框9为铝合金材料数控加工件,其中部开设有圆形窗口,用于线缆走线及为相关安装工艺提供操作空间。同时,通过去除部分材料,降低了构件重量。

[0051]

所述第二长桁组包括第二长桁加强结构,包括第二加强框10,该第二加强框10分别与所述第二下长桁7以及第二隔框4连接。

[0052]

如图1所示,所述第二加强框10为一直角三角形构件,其两条直角边分别形成直角折边,以提高构件的抗弯强度。其中,该第二加强框10的第一直角边的折边通过多个螺栓与所述第二下长桁7连接,第二直角边的折边通过多个螺栓与所述第二隔框4连接。

[0053]

可选地,所述第二加强框10为不锈钢材料钣金件,例如采用厚度为1mm 不锈钢板通过裁切、折弯加工制成。进一步地,其斜边包括材料去除部分,通过去除部分材料,降低构件重量。

[0054]

本实用新型中,所述第二隔框4面向所述第一隔框3的一侧设有加强衬板 11,该加强衬板11采用螺栓等连接件或铆接等固定连接结构固定在所述第二隔框4上。所述第一加强框9的直角侧边与该加强衬板11的一侧边连接,以实现与所述第二隔框4连接。所述第二加强框10的第二直角边与该加强衬板11的另一侧板连接,以实现与所述第二隔框4连接。

[0055]

进一步地,所述加强衬板11中部开设有圆形窗口,用于线缆走线及为相关安装工艺提供操作空间。同时,通过去除部分材料,降低了构件重量。

[0056]

所述第一加强框9的上底边与所述第一上长桁5以及下底边与所述第一下长桁6及飞机蒙皮通过原机铆钉孔螺接,该铆钉孔为原长桁与机翼下蒙皮的连接铆钉孔。

[0057]

相似的,所述第二加强框10的第一直角边与所述第二下长桁7及飞机蒙皮也通过原机铆钉孔螺接,该铆钉孔为原第二长桁与机翼下蒙皮的连接铆钉孔。

[0058]

进一步地,所述第一下长桁6与所述第二下长桁7之间的飞机蒙皮设置恢复口盖。由于加装挂架后需要在该口盖处安装线缆,如果在原口盖上直接打孔,会导致飞机无法恢复至改装前的原始状态。因此,本实用新型单独开设口盖。该恢复口盖包括两部分,一部分带过线孔,在安装挂架之前安装,另外一部分为封闭盖,在安装挂架后安装。

[0059]

图2示出了机翼100及其上安装的机载挂架200的安装状态示意图。

[0060]

本实用新型采用上述结构,将挂架对蒙皮和长桁的力传递至结构强度更高的机翼隔框上,从而使改装后的机翼满足强度要求。

[0061]

最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案而非对其限制;尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解,依然可以对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换。而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1