一种直升机平台缓冲垫及缓冲支架的制作方法

1.本发明涉及船舶制造技术领域,特别是一种直升机平台缓冲垫及缓冲支架。

背景技术:

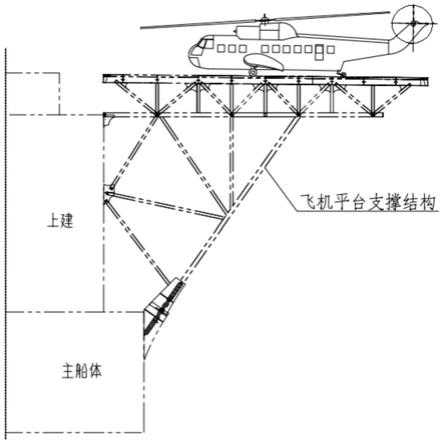

2.目前,用于海工结构&船舶(如钻井平台、导管架平台、居住平台、风电平台等)和一些近海离岛邮轮酒店研发设计中的直升机平台,为避免直升机坠落而引起火灾(cap437着陆区180

°

无障碍),直升机甲板一般布置在上建顶部,并且绝大部分采用半悬臂梁或全悬臂梁形式的直升机平台(参见图1所示)。直升机平台主体结构分为上部直升机甲板和下部支撑结构,上下结构普遍采用焊接或螺栓刚性连接,下部支撑结构或者整体支撑在上建外壁,或者部分支撑在主船体甲板面上。在平台或船舶拖航、自航或固定工况下,直升机平台除了自重外,会不同程度受风载影响(以吨计),风载受力会传递到整个上建甚至主船体,并且直升机冲击着陆瞬间产生动态载荷,整个飞机平台对下部支撑与上建连接点产生一个很大的剪切力。那么,如果设计阶段加强不够,会引起整个上建振动导致噪音超标,损害船员健康;甚至会造成共振,引起全船振动,造成焊接松动,损伤船体结构;如果考虑足够加强,会大幅增加建造成本。亟需设计一种新的直升机甲板连接形式,来解决以上实际应用中的问题。

技术实现要素:

3.有鉴于现有技术中存在的上述问题,本发明实施例提供一种直升机平台缓冲垫及缓冲支架,解决了现有直升机平台甲板和支撑刚性连接,导致平台或船舶直接风载受力产生振动的问题,使用缓冲垫在直升机平台上部甲板受力传递至下部支撑结构以及整个上建的过程中起到缓冲和消减作用。

4.本发明实施例提供一种直升机平台缓冲垫,包括:

5.钢制顶板和钢制底板;

6.多个橡胶片,相邻的两个橡胶片之间设有加劲钢板,且所述多个橡胶片和所述加劲钢板均设于所述钢制顶板和所述钢制底板之间,其中,所述多个橡胶片中的每个橡胶片与相邻的钢板均采用硫化粘接,且所述多个橡胶片分别与所述加劲钢板、所述钢制顶板和所述钢制底板整体硫化粘接,粘接后形成的橡胶缓冲垫的剥离强度不小于10kn/m;

7.所述钢制顶板和所述钢制底板的长度均大于所述每个橡胶片的长度,且所述钢制顶板在伸出橡胶片的部分上设有用以与直升机平台的上部平台固定连接的第一连接组件,所述钢制底板在伸出橡胶片的部分上设有用以与所述直升机平台的下部支撑结构固定连接的第二连接组件。

8.在本发明的一些实施例中,所述的直升机平台缓冲垫,还包括:

9.安全连接组件,其同时穿设在所述钢制顶板和所述钢制底板上,所述多个橡胶片两侧设置的安全连接组件均位于所述多个橡胶片和相应侧的连接件之间,且所述安全连接组件均靠近所述多个橡胶片设置;

10.其中,所述钢制顶板和所述钢制底板在相对应的位置上均开设有用以穿设所述安

全连接组件的安装孔,所述安装孔能够防止穿设在其中的安全连接组件沿所述钢制顶板的长度方向进行移动,且能够限制穿设在其中的安全连接组件沿所述钢制顶板的宽度方向在预设范围内移动。

11.在本发明的一些实施例中,所述钢制顶板和上述钢制底板均采用ah36船板,或与所述ah36船板具有同等强度的钢板;

12.所述加劲钢板采用s235钢板或不低于所述s235钢板强度的钢板;

13.所述安全连接组件配备有锁紧部件。

14.在本发明的一些实施例中,每个所述加劲钢板的宽度大于所述每个橡胶片的长度,且每个所述加劲钢板在所述每个橡胶片的宽度方向上伸出橡胶片的部分等长且对称。

15.本发明实施例还提供了一种直升机平台缓冲支架,包括:

16.上部平台;

17.下部支撑结构;

18.如上实施例中所述的直升机平台缓冲垫,所述缓冲垫通过钢制顶板与所述上部平台固定连接,通过钢制底板与所述下部支撑结构固定连接;

19.其中,所述直升机平台采用半悬臂梁或全悬臂梁形式。

20.在本发明的一些实施例中,所述缓冲垫的数量基于依据直升机的重量以及作业工况综合因素确定,其中,所述作业工况综合因素至少包括风载受力、直升机停靠状态以及船舶拖航状态。

21.在本发明的一些实施例中,所述风载受力通过下式计算:

22.fw=0.613∑(c

sch

a)v

w2

ꢀꢀ

式1

23.其中,

24.fw为风力;cs为形状系数,直升机取1.5,飞机平台取1.25,桁架形状再取0.6;ch为高度系数,取1.2;a为每个受风面的垂向投影面积;vw为设计风速。

25.在本发明的一些实施例中,所述缓冲垫的数量基于依据直升机的重量以及作业工况综合因素确定,包括:

26.确定所述缓冲垫的竖向变形和剪切变形,其中,

27.竖向变形vc,通过下式2进行计算:

[0028]vc

=∑(fz*ti/a1)*(1/5/g/s

12

+1/eb)

ꢀꢀ

式2

[0029]

式中,fz为竖向承载力;ti为橡胶厚度;a1为橡胶层有效面积;g为橡胶剪切模量;s1为橡胶结构形状系数;eb为橡胶体积弹性模量;

[0030]

其中,

[0031]

s1=a1/(l

p

*te)

ꢀꢀ

式3

[0032]

式中,l

p

为橡胶周长;te为橡胶有效厚度;剪切变形hc:

[0033]

hc=fw/kbꢀꢀ

式4

[0034]

式中,fw为风力;kb为水平刚度;

[0035]

其中,

[0036]

kb=g*a1/tqꢀꢀ

式5

[0037]

式中,a1为橡胶层有效面积;g为橡胶剪切模量;tq为橡胶层总厚度。

[0038]

在本发明的一些实施例中,所述缓冲垫的数量基于依据直升机的重量以及作业工

况综合因素确定,还包括:

[0039]

对所述缓冲垫所受水平剪切力进行分析。

[0040]

在本发明的一些实施例中,所述缓冲垫的数量基于依据直升机的重量以及作业工况综合因素确定,还包括:

[0041]

对所述缓冲垫的第一连接组件、第二连接组件以及所述缓冲垫的安全连接组件进行受力分析。

[0042]

与现有技术相比,本发明实施例提供的直升机平台缓冲垫及缓冲支架的有益效果在于:其在直升机上部甲板和下部支撑之间采用一种过渡连接方式——缓冲垫。缓冲垫由多层橡胶片与钢板硫化、粘合而成,不仅有足够的竖向刚度和竖向承载能力,同时具有良好的弹性和剪切变形以适应上部结构受力下产生的水平位移和转角位移。

[0043]

直升机上部甲板受力通过缓冲垫传递至下部支撑结构以及整个上建。在负载受力传递过程中,缓冲垫吸收部分力,起到缓冲和消减作用,从而降低下部支撑结构与上建或主船体焊接点所受的剪切力。

[0044]

缓冲垫有一定的减震作用,可减缓直升机着陆时产生的振动和冲击。

[0045]

螺栓连接拆卸方便,且价格低廉,可重复使用,使用寿命不低于20年。特别是目前惯常采用的上部铝制飞机甲板,下部钢制支撑,两者连接如果采用钎焊,工艺复杂,为了方便,会采用钢铝复合板过渡,此种材料价格高昂,一般为进口。本实施例采用尼龙绝缘隔离套和尼龙垫片,可防止异种金属接触产生腐蚀,成本低廉,工艺简单。

附图说明

[0046]

图1为现有技术中悬臂梁式飞机平台的示意图;

[0047]

图2为采用本发明实施例的直升机平台缓冲垫及缓冲支架的直升机平台的结构示意图;

[0048]

图3为图2中a-a的剖视结构示意图;

[0049]

图4为本发明实施例的直升机平台缓冲垫的一种结构示意图;

[0050]

图5为图4中b-b的剖视结构示意图;

[0051]

图6为本发明实施例的直升机平台缓冲垫的另一种结构示意图;

[0052]

图7为图6中c-c的剖视结构示意图。

[0053]

附图标记

[0054]

1、钢制顶板;2、钢制底板;3、橡胶片;4、加劲钢板;5、第一连接组件;6、第二连接组件;7、安全连接组件;8、缓冲垫。

具体实施方式

[0055]

为使本领域技术人员更好的理解本发明的技术方案,下面结合附图和具体实施方式对本发明作详细说明。

[0056]

此处参考附图描述本技术的各种方案以及特征。

[0057]

通过下面参照附图对给定为非限制性实例的实施例的优选形式的描述,本技术的这些和其它特性将会变得显而易见。

[0058]

还应当理解,尽管已经参照一些具体实例对本技术进行了描述,但本领域技术人

员能够确定地实现本技术的很多其它等效形式,它们具有如权利要求所述的特征并因此都位于借此所限定的保护范围内。

[0059]

当结合附图时,鉴于以下详细说明,本技术的上述和其它方面、特征和优势将变得更为显而易见。

[0060]

此后参照附图描述本技术的具体实施例;然而,应当理解,所申请的实施例仅仅是本技术的实例,其可采用多种方式实施。熟知和/或重复的功能和结构并未详细描述以根据用户的历史的操作,判明真实的意图,避免不必要或多余的细节使得本技术模糊不清。因此,本文所申请的具体的结构性和功能性细节并非意在限定,而是仅仅作为权利要求的基础和代表性基础用于教导本领域技术人员以实质上任意合适的详细结构多样地使用本技术。

[0061]

本说明书可使用词组“在一种实施例中”、“在另一个实施例中”、“在又一实施例中”或“在其它实施例中”,其均可指代根据本技术的相同或不同实施例中的一个或多个。

[0062]

本发明实施例提供一种直升机平台缓冲垫,其中,直升机平台具体采用半悬臂梁或全悬臂梁形式,该缓冲垫设于直升机平台的上部平台和下部支撑结构之间,如图1至图7所示,具体包括:

[0063]

钢制顶板1和钢制底板2;

[0064]

多个橡胶片3,相邻的两个橡胶片3之间设有加劲钢板4,且所述多个橡胶片3和所述加劲钢板4均设于所述钢制顶板1和所述钢制底板2之间,其中,所述多个橡胶片3中的每个橡胶片3与相邻的钢板均采用硫化方式连接,且所述多个橡胶片3分别与所述加劲钢板4、所述钢制顶板1和所述钢制底板2硫化后形成的橡胶缓冲垫8的剥离强度不小于10kn/m;具体地,多个橡胶片3中处于顶部的橡胶片3是与钢制顶板1和加劲钢板4进行硫化,多个橡胶片3中处于底部的橡胶片3时与钢制底板2和加劲钢板4进行硫化,而多个橡胶片3中的其它橡胶片3均是与相邻的加劲钢板4进行硫化;多个橡胶片3在与相邻的钢板进行硫化,形成粘合在一起的一个缓冲垫8,其具有足够的竖向刚度和竖向承载能力,同时,具有良好的弹性和剪切变形以适应直升机平台上部结构的水平位移和转角位移,并且具有一定的减震作用,在直升机平台上部甲板受力传递至下部支撑结构以及整个上建的过程中起到缓冲和消减作用;

[0065]

所述钢制顶板1和所述钢制底板2的长度均大于所述每个橡胶片3的长度,且所述钢制顶板1在伸出橡胶片3的部分上设有用以与直升机平台的上部平台固定连接的第一连接组件5,所述钢制底板2在伸出橡胶片3的部分上设有用以与所述直升机平台的下部支撑结构固定连接的第二连接组件6。具体地,第一连接组件5和第二连接组件6均可以为螺栓组件或螺杆组件,由于螺栓连接拆卸方便,且价格低廉,可重复使用,且使用寿命不低于20年,能够有效满足上述缓冲垫8的使用条件。此时,可将采用当前结构的缓冲垫8称之为rb-i型。

[0066]

可见,通过采用上述结构的直升机平台缓冲垫8,能够将直升机上部平台(平台甲板)受力传递至下部支撑结构,且能够对直升机在降落和起飞的整个过程中起到缓冲和消减作用。

[0067]

进一步地,根据直升机平台不同结构形式,在本发明的一些实施例中,所述直升机平台缓冲垫8,还包括:

[0068]

安全连接组件7,其同时穿设在所述钢制顶板1和所述钢制底板2上,所述多个橡胶

为橡胶结构形状系数;eb为橡胶体积弹性模量;

[0088]

其中,

[0089]

s1=a1/(l

p

*te)

ꢀꢀ

式3

[0090]

式中,l

p

为橡胶周长;te为橡胶有效厚度;剪切变形hc:

[0091]

hc=fw/kbꢀꢀ

式4

[0092]

式中,fw为风力;kb为水平刚度;

[0093]

其中,

[0094]

kb=g*a1/tqꢀꢀ

式5

[0095]

式中,a1为橡胶层有效面积;g为橡胶剪切模量;tq为橡胶层总厚度。

[0096]

在本发明的一些实施例中,所述缓冲垫8的数量基于依据直升机的重量以及作业工况综合因素确定,还包括:

[0097]

对所述缓冲垫8所受水平剪切力进行分析。

[0098]

在本发明的一些实施例中,所述缓冲垫8的数量基于依据直升机的重量以及作业工况综合因素确定,还包括:

[0099]

对所述缓冲垫8的第一连接组件5、第二连接组件6以及所述缓冲垫8的安全连接组件7进行受理分析。

[0100]

为了便于对上述技术方案进行理解,以自升式平台ju2000e作为实施例来进行具体说明。可参见图2所示,飞机平台d值22.2m,sikosky s61n机型。

[0101]

(一)风载受力分析

[0102]

根据规范,对正常的近海作业工况,最小风速取36m/s,对自存工况,最小风速取51.5m/s(16级风飓风),而对遮蔽水域,最小风速可减至25.8m/s。根据多种飞机平台实际情况总结得出,横向受风面积最大,因此,以下重点对横向风载受力进行分析。并且本发明设计主要目的在于缓冲垫8对直升机上部甲板受力传递至下部支撑结构以及整个上建的过程中起到缓冲和消减作用,所以,风载受力分析主要针对直升机上部甲板(高度约3m部分)进行:

[0103]

fw=0.613∑(c

sch

a)v

w2

ꢀꢀ

式1

[0104]

其中,

[0105]

fw—风力(n);

[0106]cs

—形状系数,直升机取1.5,飞机平台取1.25,桁架形状再取0.6;

[0107]ch

—高度系数,所计算构件中心至设计水线的垂直距离。考虑气隙取1.2;

[0108]

a—每个受风面的垂向投影面积,sikosky s61n机型侧面积约59m2,直升机上部甲板侧面积约62m2;

[0109]vw

—设计风速。

[0110]

表一

[0111][0112]

备注:平台实际拖航状态直升机不停靠,这里考虑其他船舶航行状态下风载参考值。

[0113]

(二)缓冲垫8结构设计分析

[0114]

缓冲垫8借鉴板式橡胶支座en 1337-3进行结构设计。本发明设计的缓冲垫8如4至图6所示,主要参数如下:

[0115]

表二

[0116]

名称数量长x宽(mm)厚度(mm)备注橡胶4400x30016 加劲钢板3420x3203 钢板2700x40020 钢板2800x40020带安全螺栓

[0117]

注:以上参数已根据en 1337-3进行加劲钢板厚度、设计应变和压屈稳定性校核,均在范围值内。

[0118]

d值为22.2m的直升机平台上部甲板,钢制结构约80t(根据实船参数),铝制结构约26t(根据厂家资料),本实施例的直升机自重约9.3t(直升机正常着陆和紧急着陆产生的冲击动态荷载分别为:1.5*9.3=13.95t和2.5*9.3=23.25t),则,直升机上部甲板最大垂向力约为103.25t。根据如上参数,本发明设计的缓冲垫8竖向承载力设计为50t/个(多个缓冲垫8共同承载),橡胶硬度60

±

5,缓冲垫8数量根据直升机结构重量和作业工况综合因素确定,后面以实施例分析说明。

[0119]

本发明上述实施例重点需要对缓冲垫8竖向变形(橡胶受力外鼓)和剪切变形(水平位移)进行分析:

[0120]

竖向变形vc(mm):

[0121]vc

=∑(fz*ti/a1)*(1/5/g/s

12

+1/eb)=0.55(mm)

ꢀꢀ

式2

[0122]

式中,

[0123]fz

—竖向承载力,500kn;

[0124]

ti—橡胶厚度,16mm;

[0125]

a1—橡胶层有效面积(mm2),300*400=120000mm2;

[0126]

g—橡胶剪切模量(n/mm2),0.9;

[0127]

s1—橡胶结构形状系数,5;

[0128]

eb—橡胶体积弹性模量,2000mpa;

[0129]

其中,

[0130]

s1=a1/(l

p

*te)=5

ꢀꢀ

式3

[0131]

式中,

[0132]

l

p

—橡胶周长,2*(300+400)=1400mm;

[0133]

te—橡胶有效厚度,16mm;

[0134]

剪切变形hc(mm):

[0135]

hc=fw/kbꢀꢀ

式4

[0136]

式中,

[0137]fw

—风力(n);

[0138]

kb—水平刚度(kn/mm)

[0139]

其中,

[0140]

kb=g*a1/tq=1.69(kn/mm)

ꢀꢀ

式5

[0141]

式中,

[0142]

a1—橡胶层有效面积(mm2),300*400=120000mm2;

[0143]

g—橡胶剪切模量(n/mm2),0.9;

[0144]

tq—橡胶层总厚度,4*16=64mm;

[0145]

(三)根据平台或船只不同工况和风速,剪切变形(水平位移)不能简单的仅考虑风载,还需要进一步分析,下面实施例以平台均布30个缓冲垫8为例对缓冲垫8进行剪切受力分析,具体可参见图3所示:

[0146]

若直升机上部甲板为钢制结构,则,

[0147]

在风速25.8m/s时,缓冲垫8进行剪切受力分析如表三所示,

[0148][0149]

在风速为36m/s时,缓冲垫8进行剪切受力分析如表四所示,

[0150][0151]

在风速为51.5m/s时,缓冲垫8进行剪切受力分析如表五所示,

[0152][0153]

若直升机上部甲板为铝制结构,则,

[0154]

在风速25.8m/s时,缓冲垫8进行剪切受力分析如表六所示,

[0155][0156]

在风速36m/s时,缓冲垫8进行剪切受力分析如表七所示,

[0157][0158]

在风速51.5m/s时,缓冲垫8进行剪切受力分析如表八所示,

[0159][0160]

根据表三至表八对设计风速和自存工况风速在不同状态下直升机上部甲板受力情况,即,缓冲垫8所受水平剪切力进行分析得出:

[0161]

当平台或船只横摇15

°

和直升机着陆状态下,缓冲垫8受剪切力最大;

[0162]

当平台抬升固定后,直升机甲板无论钢制或铝制,单个缓冲垫8所受剪切力相同,即,仅受风载影响;

[0163]

横摇状态下,平台自重会加大缓冲垫8剪切变形。从表四表五得出,钢制甲板明显比铝制甲板所受剪切力大,缓冲垫8复合位移大于或等于10mm;

[0164]

缓冲垫8数量直接关系到剪切变形值;

[0165]

风速对缓冲垫8剪切变形起到至关重要的作用。

[0166]

缓冲垫8设计根据极限水平位移剪切试验最低要求:极限剪切变形值最低可达到橡胶厚度的1/2,即本实施例为32mm,并且能复位。

[0167]

因此,可根据复合位移值调整缓冲垫8数量(增加或减少)。就本实施例而言,应以最恶劣的自存工况51.5m/s风速下的受力分析为依据进行设计:钢制直升机甲板可适当增加缓冲垫8数量;铝制直升机甲板无需增减数量;遮蔽水域,无论钢制还是铝制直升机甲板,都可以适当减少缓冲垫8数量,以降低成本。

[0168]

(四)螺栓连接分析

[0169]

如图4和图5所示,缓冲垫8未设置安全螺栓组件,直升机上部甲板和下部支撑之间

仅靠缓冲垫8柔性连接。

[0170]

rb-i型螺栓软性连接形式可适用于风浪较小,受横摇影响不大的遮蔽水域,或直升机上部甲板为铝制结构,横摇状态下受剪变化不大(只要调整缓冲垫8数量,达到一个比较稳定的安全冗余)。

[0171]

当然,螺栓采用高强度螺栓。当直升机上部甲板为铝制结构时,缓冲垫8与上部甲板接触面需配绝缘垫片(如尼龙垫片),螺栓需配绝缘隔离套和尼龙垫片防止异种金属接触产生腐蚀,从而降低使用寿命。

[0172]

如图6和图7所示,加劲钢板4每侧长度比橡胶大10mm,是为了当竖向受力过大,橡胶外鼓控制在上下加劲钢板4内,避免外鼓严重,导致橡胶寿命减短。而根据式2计算结果,本实施例缓冲垫8竖向变形理论值不到1mm,可以忽略不计。

[0173]

rb-ii型缓冲垫8设置安全螺柱组件,此种连接是为了避免剪切力过大,橡胶粘接失效引起直升机平台倾覆。

[0174]

以本实施例为例:自存工况51.5m/s风速,横摇状态下(表五),尽管剪切变形值(水平位移)在安全范围内,但已经超过10mm。如果仅考虑增加缓冲垫8数量来提高安全冗余,则会增加建造成本,因此,采用安全螺柱组件是比较经济的选择。

[0175]

再者,椭圆孔设计需要特别注意以下2点:其一,开孔大于螺柱直径几毫米,长边方向预留20mm调整余量(此长度根据计算的最大位移值确定),便于螺柱根据缓冲垫8剪切位移时相应移位,而不会降低缓冲垫8的缓冲作用,当剪切力消减,缓冲垫8复位过程,螺栓可以随应移位。其二,椭圆孔长边方向与左右舷垂直布置,这是由于横向剪切力最大,而艏向主要受风载影响,对横摇或纵倾影响较小,调整余量可以降低。

[0176]

(注:对于海上结构,参考(英国北海)50年相关的准静态和动态分析验收标准系泊验证是在50年定向风暴环境下进行的,而中国近海符合海洋标准受东北季风制度管辖在11月至3月的冬季和西南季风期间夏季从5月到10月。东北季风通常更严重。以每小时测风速:季风期1年平均风速12.9m/s,10年为24.9m/s;台风期:1年平均风速30.2m/s,10年为35m/s,25年为38.2m/s,50年为40.8m/s,100年为43.4m/s.因此本发明设计主要根据自存工况值进行设计)

[0177]

综上所述,本发明设计的缓冲垫8以及缓冲支架与现有技术相比具有如下优点:

[0178]

首先,在直升机上部甲板和下部支撑之间采用一种过渡连接方式——缓冲垫8。缓冲垫8由多层橡胶片3与钢板硫化、粘合而成,不仅有足够的竖向刚度和竖向承载能力,同时具有良好的弹性和剪切变形以适应上部结构受力下产生的水平位移和转角位移。

[0179]

直升机上部甲板受力通过缓冲垫8传递至下部支撑结构以及整个上建。在负载受力传递过程中,缓冲垫8吸收部分力,起到缓冲和消减作用,从而降低下部支撑结构与上建或主船体焊接点所受的剪切力。

[0180]

缓冲垫8有一定的减震作用,可减缓直升机着陆时产生的振动和冲击。

[0181]

螺栓连接拆卸方便,且价格低廉,可重复使用,使用寿命不低于20年。特别是目前惯常采用的上部铝制飞机甲板,下部钢制支撑,两者连接如果采用钎焊,工艺复杂,为了方便,会采用钢铝复合板过渡,此种材料价格高昂,一般为进口。本实施例采用尼龙绝缘隔离套和尼龙垫片,可防止异种金属接触产生腐蚀,成本低廉,工艺简单。

[0182]

以上实施例仅为本发明的示例性实施例,不用于限制本发明,本发明的保护范围

由权利要求书限定。本领域技术人员可以在本发明的实质和保护范围内,对本发明做出各种修改或等同替换,这种修改或等同替换也应视为落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1