一种二维悬挂式重力卸载装置的制作方法

1.本实用新型属于重力卸载装置,具体涉及一种二维悬挂式重力卸载装置。

背景技术:

2.卫星等航天器工作时处于太空环境,在失重状态下,其天线展开过程没有任何阻力。但卫星等航天器研制过程中,需要在地面上对天线的展开机理进行试验研究,如何在地面试验过程中模拟太空失重环境,减少重力、各种阻力及附加力对天线展开过程的影响,是必须要解决的技术问题。

3.现有技术中,大多采用绳索加配重的方式对重力进行卸载,一般由滑轮、钢丝绳、轴承、导杆及配重块等零部件组成卸载结构,但各运动件之间由于摩擦力引起的阻力较大,还需要针对不同的试验对象进行配重调整,操作繁琐,且运动过程中容易出现卡滞或运动不畅的现象,极易带来附加力或力矩,对天线展开试验结果造成影响。

4.还有部分采用气浮原理进行重力卸载的装置,气浮导轨大多采用大理石或者钢作为原材料,由于长导轨加工易变形,为了保证精度,大多通过加工总长较短的整根材料来保证精度要求,这种方式存在卸载重力能力低,且行程短等缺点。另外,由于导轨行程越长精度越难保证,同时,导轨还要承受高达几百公斤的负载,对导轨的变形要求非常高,实现条件较为苛刻。

技术实现要素:

5.本实用新型为解决目前采用绳索加配重的方式卸载重力,操作繁琐,运动过程中容易出现卡滞或运动不畅,极易带来附加力或力矩,而采用气浮原理卸载重力,卸载能力低,对气浮导轨的变形要求非常高,实现条件较为苛刻的技术问题,提供一种二维悬挂式重力卸载装置。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种二维悬挂式重力卸载装置,其特殊之处在于,包括框架、横向导轨、横向滑块、两个纵向滑块,以及安装在框架上的两根纵向导轨;

8.两根所述纵向导轨相互平行设置;

9.两个所述纵向滑块分别在两根所述纵向导轨上对应安装,两个所述纵向滑块上均设置有多个气浮轴承,使纵向滑块与纵向导轨之间留有间隙;

10.所述横向导轨安装在两个所述纵向滑块上,所述横向导轨与两根所述纵向导轨相互垂直设置;

11.所述横向滑块安装在横向导轨上,用于承载安装负载,横向滑块上设置有多个气浮轴承,使横向滑块与横向导轨之间留有间隙。

12.进一步地,所述纵向导轨由多根子导轨拼接而成,此处子导轨指长度相对较短的导轨,由多根子导轨拼接为一个纵向导轨,子导轨的长度和数量可根据加工能力进行调整。

13.进一步地,所述纵向滑块通过四个安装面包裹安装在所述纵向导轨上,且每个安

装面上均设置有气浮轴承,气浮轴承的设置位置和设置数量并不受限制,可根据滑块需要的滑动效果、负载的重量等通过ansys软件进行仿真设计运算,另外,纵向滑块和横向滑块的结构形状也可根据气浮轴承的设置需要,或者整个装置的加工需求进行调整。

14.进一步地,所述纵向导轨通过多个可调支撑座安装在框架上,每根子导轨对应设置两个可调支撑座,通过可调支撑座,能够调节其上子导轨的高度、安装位姿,以及相对框架的安装位置。

15.进一步地,多根所述子导轨中相邻两根子导轨通过连接件连接而成;

16.所述连接件包括连接侧板和连接底板;所述连接侧板设置在相邻两根子导轨的侧面接缝处,通过多个螺钉与两根子导轨相连;所述连接底板设置在相邻两根子导轨的底面接缝处,通过多个螺钉与两根子导轨相连。

17.进一步地,所述框架包括竖直支撑框架和水平支撑框架;

18.所述竖直支撑框架包括四根立柱,以及设置在四根立柱上的支撑顶,四根所述立柱围成的空间呈矩形;所述水平支撑框架安装在支撑顶上,两根所述纵向导轨均安装在水平支撑框架上,框架既可以采用分体式结构,也可以采用一体式结构,框架的形状和尺寸都可根据需要进行调整。

19.进一步地,所述竖直支撑框架和水平支撑框架均为镂空结构,能够有效减小框架的重量。所述竖直支撑框架的材质为铝型材或不锈钢,所述水平支撑框架的材质为航空铝型材,保证刚性的条件下,还能够尽可能减轻框架的重量。

20.进一步地,所述可调支撑座包括第一底座、第二底座和竖直调节件;

21.所述第一底座侧面开设有多个腰型孔,所述水平支撑框架上开设有多个螺纹孔,螺钉穿过所述腰型孔并与所述螺纹孔配合,将第一底座安装在所述水平支撑框架上,其中,所述腰型孔的孔径大于所述螺钉的直径,腰型孔的孔径一般略大于螺钉的直径,需要调节子导轨相对水平支撑框架水平安装位置时,腰型孔横向孔径大出螺钉直径的部分可给予一定的调节空间;

22.所述第二底座包括底板,以及垂直设置在底板两端的侧板,调整时,子导轨放置于底板上两个侧板之间;所述底板通过支柱安装在第一底座上;所述底板上开设有两个位于相同高度的螺纹孔,需要对子导轨的扭转进行调节时,可在该四个螺纹孔处插入螺钉,旋转螺钉使其分别在四个螺纹孔对应位置顶紧子导轨,通过调整四个螺钉的顶紧情况,能够对子导轨的扭转进行调节。

23.所述竖直调节件包括调节盘、螺柱和螺母;所述第一底座上表面开设有腰型孔,所述底板上开设有通孔,腰型孔与该通孔对应设置;所述螺柱穿过腰型孔和该通孔,所述螺母与所述螺柱螺纹配合,螺母置于所述腰型孔上,所述调节盘设置于螺柱的顶部,调整时,固定螺柱旋转螺母,可以调整位于螺柱顶部调节盘的高度,进而能够调整位于调节盘上子导轨的高度位置。

24.进一步地,所述子导轨的断面呈工字型;所述横向导轨的断面呈t字型,横向导轨的底部设有加强筋,且加强筋上均匀设有减重孔。

25.与现有技术相比,本实用新型的有益效果是:

26.1.本实用新型二维悬挂式重力卸载装置,横向滑块和两个纵向滑块上均设置有多个气浮轴承,大大减小了由于运动阻力对天线展开的影响,保证了天线展开过程的顺畅进

行,装置结构稳定性高,可通过调整气浮轴承气膜的设置情况,使本实用新型的装置适应各种负载。

27.2.本实用新型中纵向导轨由多根子导轨拼接而成,能够有效保证纵向导轨的加工精度,并控制其变形量。

28.3.本实用新型中纵向滑块通过四个安装面包裹安装在导轨上,位于上安装面的气浮轴承用于承载,位于下安装面的气浮轴承用于预紧,位于两个侧面的气浮轴承能够消除横向导轨运动时产生的附加力矩。

29.4.本实用新型中纵向导轨中的每根子导轨均通过可调支撑座安装在框架上,便于对子导轨进行调整。

30.5.本实用新型中相邻两根子导轨通过连接侧板和连接底板相连,使子导轨的连接稳固牢靠,另外本实用新型中框架由竖直支撑框架和水平支撑框架组成,保证安装可靠性的同时,加工更加方便。通过对纵向导轨拼接结构的高精度装调,以及对两根纵向导轨的精准装调,就能够保证装置本身的安装精度,使本实用新型的重力卸载装置能够满足天线大行程展开的要求。

31.6.本实用新型中竖直支撑框架和水平支撑框架均为镂空结构,能够对整个装置有效减重,同时方便装配时进行吊装。

32.7.本实用新型中竖直支撑框架的材质为铝型材或不锈钢,保证框架具有足够的强度,水平支撑框架的材质为航空铝型材,在保证强度的同时有效降低了框架的重量,同时,减小了竖直支撑框架的受力。

33.8.本实用新型中子导轨为工字型结构,横向导轨为t字型结构,采用工字型和t字型复合结构,增加导轨整体刚性,横向导轨上的减重孔能够在保证刚性的条件下进行减重,减小变形。

附图说明

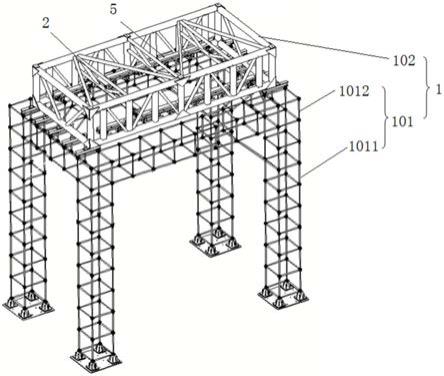

34.图1为本实用新型二维悬挂式重力卸载装置实施例的结构示意图;

35.图2为本实用新型图1实施例中横向导轨和纵向导轨的结构示意图;

36.图3为本实用新型图1实施例中相邻两根子导轨的连接示意图;

37.图4为本实用新型图1实施例中纵向滑块的结构示意图;

38.图5为本实用新型图1实施例中横向滑块的结构示意图;

39.图6为本实用新型二维悬挂式重力卸载装置的装调方法中两根纵向导轨端部子导轨装调的示意图;

40.图7为本实用新型图1实施例中可调支撑座的结构示意图。

41.其中,1

‑

框架、101

‑

竖直支撑框架、1011

‑

立柱、1012

‑

支撑顶、102

‑

水平支撑框架、2

‑

横向导轨、3

‑

纵向滑块、4

‑

横向滑块、5

‑

纵向导轨、6

‑

气浮轴承、7

‑

连接件、701

‑

连接侧板、702

‑

连接底板、8

‑

子导轨、9

‑

可调支撑座、901

‑

第一底座、902

‑

第二底座、9021

‑

底板、9022

‑

侧板、9023

‑

支柱、903

‑

竖直调节件、9031

‑

调节盘、9032

‑

螺柱、9033

‑

螺母、10

‑

全站仪、11

‑

平面反射镜、12

‑

减重孔、13

‑

加强筋。

具体实施方式

42.下面将结合本实用新型的实施例和附图,对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例并非对本发明的限制。

43.为了克服现有卫星天线地面展开采用的绳索加配重方式重力卸载装置存在运动阻力大、不顺畅、容易卡滞、使用局限性大的问题,气浮类重力卸载装置卸载能力低,导轨行程受精度限制等问题,本发明提供了一种运动阻力小、承载力大、精度高、行程大,且可根据负载重量自动调整卸载力的二维重力卸载装置。

44.如下是本实用新型二维悬挂式重力卸载装置的一个实施例,用以对本实用新型装置的结构进行说明:

45.如图1至图5所示,一种大承载大行程的二维悬挂式重力卸载装置,包括竖直支撑框架101、水平支撑框架102、纵向导轨5、纵向滑块3、横向导轨2、横向滑块4、可调支撑座9。

46.竖直支撑框架101和水平支撑框架102组成框架1,其中,竖直支撑框架101包括四根立柱1011,以及设置在四根立柱1011上的支撑顶1012,四根所述立柱1011围成的空间呈矩形,水平支撑框架102安装在支撑顶1012上,两根纵向导轨5均安装在水平支撑框架102上,在本实施例中,竖直支撑框架101和水平支撑框架102均为镂空结构,能够有效减轻框架的重量,且在组装时更便于吊装,安装时,竖直支撑框架101调平后固定在地面上,竖直支撑框架101可由铝型材框架或不锈钢桁架搭建而成,具有足够的强度,水平支撑框架102可由航空铝型材焊接而成,具有足够的强度同时重量较轻,从而使得竖直支撑框架101受力较小,同时也方便吊装。可调支撑座9固定在水平支撑框架102内侧左右面上,可调支撑座9的位置可调,两根纵向导轨5分别安装在水平支撑框架102内侧左右面上的可调支撑座9上,相互平行设置。两根纵向导轨5均由6根长度为1m的子导轨8拼接而成,每根子导轨8固定在两个可调支撑座9上,相邻的每两个子导轨8之间通过连接底板702和连接侧板701连接在一起,连接底板702和连接侧板701组成连接子导轨8的连接件,连接侧板701设置在相邻两根子导轨8的侧面接缝处,通过多个螺钉与两根子导轨8相连,连接底板702设置在相邻两根子导轨8的底面接缝处,通过多个螺钉与两根子导轨8相连。另外,子导轨8的断面为工字型结构,单根子导轨8的加工精度和变形量易于保证,纵向导轨5采用多段拼接方式安装,解决了高精度长导轨加工难度大,且极容易变形的问题,通过增减子导轨8数量,便可改变纵向行程,容易做到大行程。其中,可调支撑座9的结构形式如图7所示,可调支撑座9包括第一底座901、第二底座902和竖直调节件903,第一底座901侧面开设有多个腰型孔,水平支撑框架102上开设有多个螺纹孔,螺钉穿过腰型孔并与螺纹孔配合,将第一底座901安装在水平支撑框架102上,其中,腰型孔的横向孔径大于螺钉的直径,第二底座902包括底板9021,以及垂直设置在底板两端的侧板9022,底板9021通过支柱9023安装在第一底座901上,底板9021上开设有两个位于相同高度的螺纹孔,竖直调节件903包括调节盘9031、螺柱9032和螺母9033,第一底座901上表面开设有腰型孔,底板9021上开设有通孔,腰型孔与该通孔对应设置,螺柱9032穿过腰型孔和该通孔,螺母9033与螺柱9032螺纹配合,螺母9033置于腰型孔上,调节盘9031设置于螺柱9032的顶部。

47.两个纵向滑块3分别安装在两根纵向导轨5上,安装位置相对应,横向导轨2两端分别通过连接板固定在纵向滑块3上,使横向导轨2与纵向导轨5相互垂直设置,横向导轨2可在纵向导轨3上自由滑动。横向滑块4安装在横向导轨2上,可在横向导轨2上自由滑动。安装

好纵向导轨5、纵向滑块3、横向导轨2、横向滑块4的水平支撑框架102,吊起后整体固定在竖直支撑框架101顶部,按照需求调整好位置后与竖直支撑框架101连接牢固。纵向滑块3内侧四周均安装气浮轴承6,通过四个安装面包裹安装在所述纵向导轨5上,且每个安装面上均设置有气浮轴承6,位于上安装面上的气浮轴承6用于承载,位于下安装面上的气浮轴承6用来预紧,位于纵向导轨5两侧的安装面上的气浮轴承6能够消除横向导轨2运动时产生的附加力矩,将纵向滑块3安装到纵向导轨5上,气浮轴承6与纵向导轨5上下左右面间均形成高刚度、高承载力的气膜,纵向滑块3运动时几乎无阻力,解决了横向导轨2运动不顺畅、气膜刚度小和整体承载力小的问题,横向滑块4上的气浮轴承6通气后安装在横向导轨2上,通过调整气浮轴承6与横向导轨2表面之间的距离,使气浮轴承6与横向导轨2表面间形成一层高刚度的气膜,横向滑块4可实现阻力很小的运动,需要卸载重力的负载可通过工装固定在横向滑块4上。另外,横向导轨2和纵向导轨5为t字型和工字型复合结构,横向导轨2底部设有加强筋13,将强筋13上面布有减重孔12,增加了横向导轨2的刚性且能够减小变形,还可以在纵向导轨5和横向导轨2表面进行提高硬度和耐磨性的处理,进而解决导轨表面划伤或磨损引起的气膜失效问题。

48.气浮轴承6的数量、在横向导轨2上的设置位置、在纵向导轨5上的设置位置,都可通过ansys软件进行仿真计算,以达到最佳匹配结果。

49.本实用新型中,纵向导轨5和横向导轨2可采用高精密导轨,通过定制原材料,特殊加工工艺和表面处理等手段,能够保证导轨工作面面形在0.01mm以内。纵向导轨5由若干根长度较短的子导轨8拼接而成,子导轨8两两拼接处通过连接底板702和连接侧板701固定连接,形成两根较长的纵向导轨5,纵向导轨5通过多个可调支撑座9固定在水平支撑框架102内侧,纵向导轨5的位置可在空间直角坐标系的x、y、z轴三个方向上进行调整,通过高精度装调方法,能够保证各子导轨8拼接处的精度,以及两根纵向导轨5的共面精度,确保纵向滑块3滑动的顺畅性。

50.具体的装调方法如下:

51.步骤1:先将水平支撑框架102通过水平仪调平;

52.步骤2:将可调支撑座9用螺钉固定在水平支撑框架102上,将所有子导轨8安装在可调支撑座9上,通过可调支撑座9粗调子导轨8的位姿,使子导轨8拼接处缝隙,以及拼接面的共面精度在0.5mm以内;

53.步骤3,如图6所示,用全站仪10分别调平纵向导轨a和纵向导轨b的位于同一端的第一根子导轨8,将带有十字刻线的平面反射镜11分别放置在调平了的纵向导轨a和纵向导轨b第一根子导轨8上,调整全站仪10的位姿,使得能够清楚的看到反射回来的十字像,并求得两侧十字像垂直方向的高度差值,通过多次测量和调整,使得纵向导轨a和纵向导轨b第一根子导轨8的高度差在0.1mm以内;

54.步骤4:以步骤3中调好水平和高度的第一根子导轨8为基准,分别精装纵向导轨a和纵向导轨b的剩余子导轨8。通过连接底板702和连接侧板701将相邻两根子导轨8连接起来,连接底板702和连接侧板701与子导轨8连接面精度可控制在0.01mm以内,相邻两根子导轨8的连接面处可做等厚处理,保证连接后子导轨8拼接处共面精度在0.015mm以内。

55.步骤5:纵向导轨a和纵向导轨b精装完成后,架设好全站仪10,先对纵向导轨a整个行程上不同位置子导轨8的高度进行测量,再对纵向导轨b整个行程上不同位置子导轨8的

高度进行测量,各位置点两两高度差最大值控制在0.1mm以内,保证纵向导轨a和纵向导轨b的共面精度,如果纵向导轨a和纵向导轨b的共面精度不在0.1mm以内,则重新执行步骤3,重新进行装调。

56.本实用新型的二维悬挂式重力卸载装置运动阻力小、承载力大、运动行程大,可根据负载重量自动调整承载力,克服了现有太阳翼或卫星天线用地面展开重力卸载装置存在运动阻力大、不顺畅、容易卡滞、使用局限性大等问题,具有零部件加工及装调精度高,导轨及滑块运行平稳等特点,可广泛用于需要进行重力卸载的领域。

57.以上所述仅为本实用新型的实施例,并非对本实用新型保护范围的限制,凡是利用本实用新型说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1