一种电加温有机透明件及其制备方法和应用与流程

1.本发明属于透明件领域,具体涉及一种电加温有机透明件及其制备方法和应用。

背景技术:

2.目前,根据电加温玻璃的现有技术,一般在无机玻璃表面沉积透明导电的金属氧化物薄膜,通过高温沉积或者退火工艺提高薄膜的透明性并降低薄膜电阻,再由经过胶片贴合和热压技术将整个结构进行粘接,通过此种层压的方法提高薄膜的环境适用性和电加温无机玻璃的强度。在通电过程中玻璃的外表面形成快速的升温,去除飞机在飞行过程中玻璃表面的冰霜,提供良好飞行视野,有利于飞行安全。但是上述电加温无机玻璃具有重量大、复杂曲面成型困难等技术问题。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种电加温有机透明件及其制备方法和应用,其透明导电薄膜层具有较高的可见光透过率和较低薄膜电阻,使得该电加温有机透明件在通电时可实现持续稳定的升温。

4.本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种电加温有机透明件,所述电加温有机透明件包括第一基底以及依次叠置在所述第一基底上的至少一层透明涂层、至少一层透明导电薄膜层、至少一层导电层、至少一层镀锡铜条层、至少一层胶片层及第二基底。

5.优选的,前述的电加温有机透明件中,其中所述透明涂层与第一基底的耦合透光率为92%~93%;所述第一基底、第二基底均选自聚甲基丙烯酸甲酯和聚碳酸酯中的一种;所述透明涂层选自丙烯酸树脂涂层、有机硅涂层和聚氨酯涂层中的至少一种。

6.优选的,前述的电加温有机透明件中,其中所述透明导电薄膜层为金属和/或金属氧化物薄膜复合层;所述金属/金属氧化物薄膜复合层选自铟锡氧化物薄膜层、掺铝氧化锌-银薄膜复合层、氧化钛-金薄膜复合层中的一种。

7.优选的,前述的电加温有机透明件中,其中所述导电层为ni/c导电胶层或环氧导电胶层的一种,电阻率≤1ω/

□

;所述胶片层选自聚氨酯层和聚乙烯醇缩丁醛层中的一种。

8.优选的,前述的电加温有机透明件中,其中所述铟锡氧化物薄膜层为一层结构;所述掺铝氧化锌-银薄膜复合层为三层结构;所述氧化钛-金薄膜复合层为三层结构。

9.优选的,前述的电加温有机透明件中,其中所述铟锡氧化物薄膜呈细晶,其方块电阻为10ω/

□

~22ω/

□

,可见光透光率为72.1%~83.5%。

10.优选的,前述的电加温有机透明件中,其中所述掺铝氧化锌-银薄膜复合层呈细晶,方块电阻为3.2ω/

□

~7.6ω/

□

,可见光透过率为86.1%~89.3%。

11.优选的,前述的电加温有机透明件中,其中所述氧化钛-金薄膜复合层呈细晶,方块电阻为6.6ω/

□

~10.0ω/

□

,可见光透过率为74.0%~80.7%。

12.优选的,前述的电加温有机透明件中,其中所述胶片层的表面开设有多个间隔宽

度为1mm~5mm的导气槽;上述六者形成叠层结构。

13.本发明的目的及解决其技术问题还可以采用以下技术方案来实现的。依据本发明提出的一种电加温有机透明件的制备方法,包括以下步骤:

14.s1将第一基底表面进行抛光直至表面形成水膜铺展,使用去离子水清洗,干燥;

15.s2在第一基底上依次设置透明涂层、金属和/或金属氧化物薄膜复合层、导电层、镀锡铜条层、胶片层及第二基底,热压即可。

16.优选的,前述的电加温有机透明件的制备方法中,其中步骤s1中,所述抛光所用的抛光液可以为氧化铈的水分散液和氧化铈的乙醇分散液中的至少一种;步骤s2中,所述金属/金属氧化物薄膜复合层选自铟锡氧化物薄膜层、掺铝氧化锌-银薄膜复合层、氧化钛-金薄膜复合层中的一种。

17.优选的,前述的电加温有机透明件的制备方法中,其中步骤s2中,所述铟锡氧化物薄膜层的制备包括以下步骤:在透明涂层的表面沉积铟锡氧化物薄膜层,在高真空溅射环境下溅射铟锡氧化物靶材,设定真空度为0.3pa~0.9pa,气氛为氩气与氧气,气氛的体积比例为(30~60):1,溅射功率密度为400w/m2~800w/m2,温度为70℃~80℃,沉积完成后降温至40℃以下取出,从而获得所述铟锡氧化物薄膜层。

18.优选的,前述的电加温有机透明件的制备方法中,其中步骤s2中,所述掺铝氧化锌-银薄膜复合层的制备包括以下步骤:在透明涂层的表面沉积掺铝氧化锌-银薄膜复合层,在高真空溅射环境下溅射掺铝氧化锌和银靶材,设定真空度为0.3pa~0.9pa,温度为70℃~80℃,其中掺铝氧化锌溅射气氛为氩气与氧气,气氛的体积比例为30:(0~1),溅射功率密度为400w/m2~800w/m2;银的溅射气氛为氩气,溅射功率密度为320w/m2~600w/m2,沉积完成后降温至40℃以下取出,从而获得所述掺铝氧化锌-银薄膜复合层。

19.优选的,前述的电加温有机透明件的制备方法中,其中步骤s2中,所述氧化钛-金薄膜复合层的制备包括以下步骤:在透明涂层的表面沉积氧化钛-金薄膜复合层,在高真空溅射环境下溅射钛和金靶材,设定真空度为0.3pa~0.9pa,温度为70℃~80℃,其中钛的溅射气氛为氩气和氧气,气氛比例为40:(1~4),溅射功率密度为400w/m2~800w/m2;金的溅射气氛为氩气,沉积完成后降温至40℃以下取出,从而获得所述掺铝氧化锌-银薄膜复合层。

20.本发明的目的及解决其技术问题还可以采用以下技术方案来实现的。依据本发明提出的一种航空飞行设备,所述航空飞行设备包括风挡玻璃和舷窗,所述风挡玻璃和舷窗中的至少一种为上述的电加温有机透明件。

21.借由上述技术方案,本发明至少具有下列优点:

22.本发明所述的电加温有机透明件,其采用透明涂层对有机基底进行处理,提高了透明导电薄膜层与有机基底的结合强度并加强了两者的热膨胀系数匹配,提高了有机电加温透明件的使用寿命;

23.本发明所述的电加温有机透明件,其透明导电薄膜层可采用单层薄膜,通过优选沉积参数实现高透明和低电阻的目的;

24.本发明所述的电加温有机透明件,其透明导电薄膜层可采用三层薄膜,其中上下两层均为金属氧化物薄膜,中间夹层为金属薄膜,其光学和电性能不受薄膜结晶度的影响,不需要高温沉积或退火处理即具备优异的透光性和导电性;

25.本发明所述的电加温有机透明件,其通过基底表面的保护层和优选的热压技术,

有机基底表面光洁,透光性良好;

26.本发明所述的电加温有机透明件,其透明导电薄膜层具有68.0%~86.9%的可见光透过率和2.8ω/

□

~17.5ω/

□

的薄膜电阻,雾度为0.03%~0.08%,结构为晶态,与基底附着力为0级;

27.本发明所述的电加温有机透明件,其可见光透过率为61.7%~75.8%,雾度为0.55%~0.68%,温度均匀性≤0.5℃/cm,稳态温度变化范围介于

±

0.8℃

‑±

2.0℃之间,压缩剪切强度为4.1mpa~10.2mpa,在5v电压下通电时可实现持续至少10h的稳定的升温;

28.本发明在低温下制备低电阻、高透过率的透明导电薄膜层,并通过有机胶片的低温热压技术制备电加温有机透明件,避免了透明导电薄膜层与有机基底的低附着力问题。

29.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

附图说明

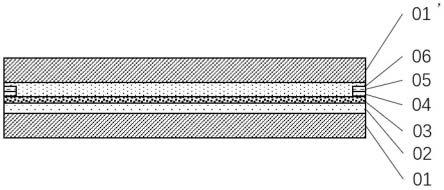

30.图1为本发明实施例的电加温有机透明件的结构示意图;

31.图2为本发明实施例的电加温有机透明件整体结构热压技术示意图;

32.图3为本发明实施例1的透明导电薄膜的xrd衍射图;

33.图4为本发明实施例1的电加温有机透明件不同功率密度的加热均匀性图;

34.图5为本发明实施例1的电加温有机透明件低温下的加热稳定性图之一;

35.图6为本发明实施例1的电加温有机透明件低温下的加热稳定性图之二;

36.图7为本发明实施例7的电加温有机透明件不同功率密度的加热均匀性图;

37.其中,第一基底-01;第二基底-01’;透明涂层-02;透明导电薄膜层-03;导电层-04;镀锡铜条层-05;胶片层-06;聚对苯二甲酸乙二醇酯膜-07;导气条-08;导气棉-09;密封袋-10;抽气管道-11。

具体实施方式

38.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合较佳实施例,对依据本发明提出的一种电加温有机透明件及其制备方法和应用其具体实施方式、特征及其性能,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组合。

39.若无特殊说明,以下所涉及的材料、试剂等均为本领域技术人员熟知的市售商品;若无特殊说明,所述方法均为本领域公知的方法。除非另外定义,所使用的技术术语或者科学术语应当为本发明所属领域内的普通技术人员所理解的通常意义。以下未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。

40.考虑到现有技术中电加温无机玻璃存在的技术问题,本发明人发现有机透明件具有更高的冲击强度,密度也只有无机玻璃的一半,可用于替代电加温无机玻璃,但依据现有的电加温无机玻璃制备技术所采取的技术方案在电加温有机透明件的制备中至少存在以下问题:

41.1、由于有机透明件表面与金属氧化物导电薄膜晶格不匹配问题,在薄膜沉积过程

中没有较高的结合强度,在制备薄膜后进行附着力测试过程中通常出现薄膜脱落的现象,影响电加温有机透明件的使用寿命。

42.2、由于有机透明件本身性质导致的软化温度较低,在金属氧化物薄膜沉积过程中无法使用过高的温度对基底进行加温也无法在沉积结束后对薄膜进行高温退火处理。低温下沉积的金属氧化物薄膜透光率低,电阻较高,远达不到无机玻璃表面沉积技术所表现出的高光学和电性能。

43.3、使用有机胶片热压层合过程中,不能采用100℃以上的高温进行粘接,低温粘接获得的层合有机透明件没有足够的粘接强度,有机透明件表面在热压过程中容易出现压痕,影响电加温有机透明件的透光性并带来光畸变。

44.为此,本发明人通过选择或制备特定的第一基底、透明涂层、金属和/或金属氧化物薄膜复合层、导电层、镀锡铜条层、胶片层及第二基底,并将第一基底表面进行抛光直至表面形成水膜铺展,使用去离子水清洗,干燥;之后在第一基底上依次设置透明涂层、金属和/或金属氧化物薄膜复合层、导电层、镀锡铜条层、胶片层及第二基底,热压为一体以解决上述的问题。

45.根据本发明的一些实施例提供了一种电加温有机透明件,所述电加温有机透明件包括第一基底以及依次叠置在所述第一基底上的至少一层透明涂层、至少一层金属和/或金属氧化物薄膜复合层、至少一层导电层、至少一层镀锡铜条层、至少一层胶片层及第二基底。具体地,如图1所示,所述电加温有机透明件包括第一基底01以及依次叠置在第一基底01上的一层透明涂层02、一层透明导电薄膜层03、一层导电层04、一层镀锡铜条层05、一层胶片层06及一层第二基底01’。

46.在一些实施例中,所述第一基底01、第二基底01’均可以选自聚甲基丙烯酸甲酯(pmma)和聚碳酸酯(pc)中的一种,其厚度为1~30mm,优选3~15mm,厚度通过游标卡尺测得。这样设置可使得所述第一基底01、第二基底01’具有较高的冲击强度同时达到可见光高透过率。

47.在一些实施例中,所述透明涂层02可以选自丙烯酸树脂涂层、有机硅涂层和聚氨酯涂层中的至少一种。设计透明涂层02的目的在于增强透明导电薄膜层与基底间结合强度。

48.具体实施时,上述透明涂层02的厚度可以为500nm~5000nm,优选为1000nm~3000nm,厚度通过台阶仪测得。在此厚度范围内,透明涂层02在其表面具有最佳的附着力,不影响整体结构可见光的透过率耦合。

49.在一些实施例中,所述透明导电薄膜层03可以为金属和/或金属氧化物薄膜复合层;所述金属/金属氧化物薄膜复合层可以选自铟锡氧化物薄膜层、掺铝氧化锌-银薄膜复合层、氧化钛-金薄膜复合层中的一种。上述透明导电薄膜层03应具有较低的电阻率以及较高的可见光透过率。

50.具体实施时,所述铟锡氧化物(氧化铟的质量份数为90%~97%)薄膜层可设置为一层结构,厚度为20nm~1000nm,优选为100nm~500nm,厚度通过台阶仪测得;所述掺铝氧化锌-银薄膜复合层是依次为掺铝氧化锌、银、掺铝氧化锌的三层结构,其中掺铝氧化锌中氧化铝的质量占比为1%~5%,掺铝氧化锌的薄膜厚度为1nm~100nm,优选为40nm~60nm,厚度通过台阶仪测得,银薄膜为厚度1nm~30nm,优选为5nm~20nm,厚度通过台阶仪测得;

在此优选厚度下掺铝氧化锌-银薄膜复合层透明导电薄膜层可以实现最佳的光学耦合,达到最高的可见光透过率。所述氧化钛-金薄膜复合层是依次为氧化钛、金、氧化钛的三层结构,氧化钛薄膜的厚度为1nm~100nm,优选为40nm~60nm,厚度通过台阶仪测得;金薄膜厚度为1nm~30nm,优选为5nm~20nm,厚度通过台阶仪测得。在此优选厚度下氧化钛-金薄膜透明导电薄膜层可以实现最佳的光学耦合,达到最高的可见光透过率。

51.通过测试得知,所述透明涂层02与第一基底01的耦合透光率为92&~93%;所述铟锡氧化物薄膜呈细晶,其方块电阻为10ω/

□

~22ω/

□

,可见光透光率为72.1%~83.5%;所述掺铝氧化锌-银薄膜复合层呈细晶,方块电阻为3.2ω/

□

~7.6ω/

□

,可见光透过率为86.1%~89.3%;所述氧化钛-金薄膜复合层呈细晶,方块电阻为6.6ω/

□

~10.0ω/

□

,可见光透过率为74.0%~80.7%。

52.在一些实施例中,所述导电层04可以为ni/c导电胶层、环氧导电胶层或其他导电胶制成,电阻率≤1ω/

□

即可。所述导电层04的厚度为0.1mm~0.5mm,优选为0.2mm~0.3mm,厚度通过台阶仪测得。所述镀锡铜条层05的厚度为0.05mm~0.5mm,优选为0.1mm~0.2mm,厚度通过游标卡尺测得。这样设置使得导电层04可提供一种弹性体的导电过渡层,使镀锡铜条层05与透明导电薄膜层03实现最佳的电连接,同时导电层04应具有较低的电阻率以减小在应用过程中的功率损耗。

53.在一些实施例中,所述胶片层06可以选自聚氨酯(pu)层和聚乙烯醇缩丁醛(pvb)层中的一种,其厚度为0.3mm~3mm,优选为0.5mm~1.2mm,厚度通过游标卡尺测得。所选用的胶片层06应为一种热活化型粘合剂,在上述基底01’之间具有较强粘接强度。

54.在一些实施例中,所述胶片层06的表面可以开设有多个间隔宽度为1mm~5mm的导气槽。设置该导气槽有利于热压过程中气泡的排出。

55.本发明的另一些实施例还提供了上述电加温有机透明件的制备方法,包括以下步骤:

56.s1将第一基底表面进行抛光直至表面形成水膜铺展,使用去离子水清洗,干燥;

57.s2在第一基底上依次设置透明涂层、透明导电薄膜、导电层、镀锡铜条层、胶片层及第二基底,即得。

58.在另一些实施例中,步骤s1中,所述抛光所用的抛光液可以为氧化铈的水分散液和氧化铈的乙醇分散液中的至少一种,氧化铈占总的分散液的质量份数为1%~50%。此方式可以对第一基底表面具有最有效的抛光效果,使其达到最佳的平整度,同时表面不产生微小划痕。

59.具体实施时,步骤s2包括:在第一基底的表面涂覆透明涂层;在透明涂层的表面低温沉积透明导电薄膜;薄膜两端涂覆导电浆料并制备电极;取一层胶片和一层有机基底覆盖在表面,采用热压工艺将整体结构进行粘接。

60.在另一些实施例中,步骤s2中,所述金属/金属氧化物薄膜复合层可以选自铟锡氧化物薄膜层、掺铝氧化锌-银薄膜复合层、氧化钛-金薄膜复合层中的一种。

61.具体实施时,所述铟锡氧化物薄膜层的制备包括以下步骤:在透明涂层的表面沉积铟锡氧化物薄膜层,在高真空溅射环境下溅射铟锡氧化物靶材,设定真空度为0.3pa~0.9pa,气氛为氩气与氧气,气氛的体积比例为(30~60):1,溅射功率密度为400w/m2~800w/m2,温度为70℃~80℃,沉积完成后降温至40℃以下取出,从而获得所述铟锡氧化物

薄膜层。在上述设置的参数范围内制备的铟锡氧化物薄膜层具有低电阻和较高的透光率。

62.所述掺铝氧化锌-银薄膜复合层的制备包括以下步骤:在透明涂层的表面沉积掺铝氧化锌-银薄膜复合层,在高真空溅射环境下溅射掺铝氧化锌和银靶材,设定真空度为0.3pa~0.9pa,温度为70℃~80℃,其中掺铝氧化锌溅射气氛为氩气与氧气,气氛的体积比例为30:(0~1),溅射功率密度为400w/m2~800w/m2;银的溅射气氛为氩气,溅射功率密度为320w/m2~600w/m2,沉积完成后降温至40℃以下取出,从而获得所述掺铝氧化锌-银薄膜复合层。在上述设置的参数范围内制备的掺铝氧化锌-银薄膜复合层具有最高的结晶度,较低的电阻和较高的透光率。

63.所述氧化钛-金薄膜复合层的制备包括以下步骤:在透明涂层的表面沉积氧化钛-金薄膜复合层,在高真空溅射环境下溅射钛和金靶材,设定真空度为0.3pa~0.9pa,温度为70℃~80℃,其中钛的溅射气氛为氩气和氧气,气氛体积比例为40:(1~4),溅射功率密度为400w/m2~800w/m2;金的溅射气氛为氩气,沉积完成后降温至40℃以下取出,从而获得所述掺铝氧化锌-银薄膜复合层。在上述设置的参数范围内制备的氧化钛-金薄膜复合层具有最高的结晶度,较低的电阻和较高的透光率。

64.在另一些实施例中,步骤s1中,所述干燥温度可以设为70℃-85℃,干燥时间可以为2h~3h。在该参数范围下第一基底表面附着的水可充分挥发。

65.在另一些实施例中,步骤s2中,所述透明涂层的制备包括以下步骤:在第一基底的表面淋涂透明涂层对应的原料,淋涂的次数不应少于两次,在基底表面附着的涂层不应有尘粒或气泡出现;将淋涂后的第一基底进行固化处理,固化温度为80℃~90℃,固化时间为1h~5h,即可。在上述参数设置范围下透明涂层达到最佳固化效果,温度并不会对基底表面造成破坏。

66.在另一些实施例中,步骤s2中,所述导电层的制备包括以下步骤:在金属和/或金属氧化物薄膜复合层的两端均匀涂覆ni/c导电浆料,浆料厚度为0.1mm~0.5mm,宽度为5mm~8mm,长度按照薄膜长度设计,放置室温下固化24h~48h,即得到所述导电层。在上述参数范围下,不透明的导电层满足与透明导电薄膜层充足面积的电连接同时尽可能少地遮挡透明导电薄膜,使其具有最大的可视面积。

67.在另一些实施例中,步骤s2中,所述镀锡铜条层的制备包括以下步骤:使用镀锡铜条分别放置于上述导电层的表面,即得所述镀锡铜条层;所述镀锡铜条层的长度应长于金属和/或金属氧化物薄膜复合层,用以制作电极。

68.在另一些实施例中,步骤s2中,所述胶片层的制备包括以下步骤:将胶片裁剪为第一基底的形状,在胶片表面刻出多个间隔宽度为1mm~5mm的导气槽,铺于上述金属和/或金属氧化物薄膜复合层和镀锡铜条层的表面,即可。

69.在另一些实施例中,步骤s2中,所述第二基底的设置包括以下步骤:

70.将第二基底铺设置在胶片层上作为电加温有机透明件的上层,即可。

71.在另一些实施例中,在步骤s2之后还可以包括以下步骤:

72.s31使用保护层夹住上述电加温有机透明件的多层结构;

73.s32使用导气条压住上述电加温有机透明件边部;

74.s33使用密封袋包裹上述电加温有机透明件整体结构,在密封袋上安装抽气管道,将导气棉铺设于抽气管道与电加温有机透明件之间;

75.s34使用真空泵对上述密封袋抽真空,抽气时间设定为1h~2h;

76.s35将密封袋放置于气压釜中,升温升压,降温泄压,即可。

77.进一步的,步骤s31中,所述保护层为与第一基底热膨胀系数相配的柔性材料,可以选自pvc膜、聚对苯二甲酸乙二醇酯(pet)膜、pe膜的一种,厚度小于1mm,可以保护电加温有机透明件的第一基底01或第二基底01’的表面不出现压痕和波纹。

78.此外,步骤s32中,所述导气条应具有疏松的结构且具有一定的强度,可以排除有机玻璃内部气泡且阻止胶液流出。

79.进一步的,步骤s35中,设定釜内压力为0.1mpa~0.5mpa,温度设定为80℃~85℃之间,持续60min~90min后,停止加热,待温度冷却至40℃以下,泄压并取出电加温有机透明件。在此参数范围下,所述电加温有机透明件表面平整无压痕,同时具备良好的粘接强度。

80.进一步的,步骤s35中,设定釜内压力为0.1mpa~0.5mpa,温度设定为60℃~70℃之间,持续30min~40min后,将温度提升至75℃~80℃,持续30min~40min后,将温度提升85℃~90℃,持续20min~30min,将温度提升至95℃~100℃,持续10min~20min后停止加热,待温度冷却至40℃以下泄压并取出电加温有机透明件。在此参数范围下,所述电加温有机透明件表面平整几乎无压痕产生,同时具备更高的粘接强度。

81.本发明的一些实施例还提供了一种航空飞行设备,所述航空飞行设备包括风挡玻璃和舷窗,所述风挡玻璃和舷窗中的至少一种为上述的透电加温有机透明件;所述航空飞行设备可以为航空飞机,如客机、战斗机等。

82.下面以具体的实施例对本发明的电加温有机透明件的制备方法做进一步说明,电加温有机透明件的结构可以参考图1,但不作为本发明的限定。

83.实施例1

84.本实施例提供了一种电加温有机透明件的制备方法,包括以下步骤:

85.a取聚甲基丙烯酸甲酯(pmma)作为第一基底01(厚度为3mm),第一基底01的表面使用质量分数为20%的氧化铈的水分散液进行抛光直至表面形成水膜铺展。

86.b以丙烯酸树脂作为透明涂层02在第一基底01表面均匀淋涂两层,表面没有气泡和尘粒出现,在室温下静置1h后在85℃下固化4h,待降至30℃取出,透明涂层02的厚度为1000nm。

87.c将第一基底01放入高真空溅射系统中,沉积透明导电薄膜层(2wt%掺铝氧化锌、银、2wt%掺铝氧化锌的三层结构,厚度依次为50nm,15nm,50nm)03。

88.具体的,薄膜由掺铝氧化锌靶材和银靶材进行溅射,沉积前的真空度设为2.3mpa,沉积过程中的真空度设为0.5pa,沉积温度为70℃。

89.具体的,其中掺铝氧化锌靶材的溅射功率密度为600w/m2,溅射气氛为氩气和氧气,氩气和氧气的体积比例为30:1;其中银靶材的溅射功率密度为400w/m2,溅射气氛为氩气。

90.d沉积结束后降温至30℃取出,测量透明导电薄膜层03的方块电阻为3.5ω/

□

,可见光透光率为86.9%,雾度为0.04%。其中透明导电薄膜层03的电阻使用asrm-3000非接触式电阻测试仪测定,透光率和雾度使用上海精密科学仪器有限公司生产的wgt-s型透光度雾度测定仪测试。

91.e取ni/c导电浆料涂覆在薄膜两端,导电浆料厚度控制在0.2mm,宽度控制在5mm,长度与薄膜长度等长,在室温温下固化24h,得到导电层04,厚度为0.2mm。

92.f取镀锡铜条放置于两端的导电层04表面,得到镀锡铜条层05,厚度为0.1mm。

93.g取聚氨酯(pu)胶片置于上述镀锡铜条层05的表面,得到胶片层06,厚度为1mm。

94.具体的,将聚氨酯(pu)胶片裁剪成基底的形状和大小,并在表面刻出若干间隔宽度为3mm的导气槽。

95.h取聚甲基丙烯酸甲酯(pmma)有机基底置于上述胶片层06的表面,得到第二基底01’,厚度为3mm。

96.i对上述电加温有机透明件的整体结构进行热压技术成型,实施方式可以参考图2所示,具体实施步骤如下:

97.取两片0.2mm厚度的聚对苯二甲酸乙二醇酯(pet)膜07置于整体结构两侧,用于保护第一基底01、第二基底01’不出现压痕和波纹。

98.取导气条08包裹于整体结构四周,用以在热压过程中实现良好的排气并组织胶液流出。

99.将整体结构置于密封袋10中,并安装抽气管道11,取导气棉09置于抽气管道11和整体结构之间。

100.将抽气管道11连接真空泵并对密封袋抽真空1h。

101.将密封袋10放置于气压釜中,设定釜内压力为0.2mpa,温度设定为60℃,持续40min后,将温度提升至80℃,持续40min后,将温度提升90℃,持续20min,将温度提升至95℃,持续15min后停止加热,待温度冷却至30℃泄压并取出电加温有机透明件,即可。上述电加温有机透明件可用作航空飞机的风挡玻璃和/或舷窗。

102.实施例2

103.本实施例提供了一种电加温有机透明件的制备方法,与实施例1的区别在于,所选用的基底的材质不同,其具体包括以下步骤:

104.a取聚碳酸酯(pc)作为第一基底01(厚度为3mm),第一基底01的表面使用质量分数为20%的氧化铈的水分散液进行抛光直至表面形成水膜铺展。

105.b以丙烯酸树脂作为透明涂层02在第一基底01表面均匀淋涂两层,表面没有气泡和尘粒出现,在室温下静置1h后在85℃下固化4h,待降至30℃取出,透明涂层02的厚度为1000nm。

106.c将第一基底01放入高真空溅射系统中,沉积透明导电薄膜层(2wt%掺铝氧化锌、银、2wt%掺铝氧化锌的三层结构,厚度依次为50nm,15nm,50nm)03。

107.具体的,薄膜由掺铝氧化锌靶材和银靶材进行溅射,沉积前的真空度设为2.3mpa,沉积过程中的真空度设为0.5pa,沉积温度为70℃。

108.具体的,其中掺铝氧化锌靶材的溅射功率密度为600w/m2,溅射气氛为氩气和氧气,氩气和氧气的体积比例为30:1;其中银靶材的溅射功率密度为400w/m2,溅射气氛为氩气。

109.d沉积结束后降温至30℃取出,测量透明导电薄膜层03的方块电阻为4.1ω/

□

,可见光透光率为83.4%,雾度为0.03%。其中透明导电薄膜层03的电阻使用asrm-3000非接触式电阻测试仪测定,透光率和雾度使用上海精密科学仪器有限公司生产的wgt-s型透光度

雾度测定仪测试。

110.e取ni/c导电浆料涂覆在薄膜两端,导电浆料厚度控制在0.2mm,宽度控制在5mm,长度与薄膜长度等长,在室温下固化24h,得到导电层04,厚度为0.2mm。

111.f取镀锡铜条放置于两端的导电层04表面,得到镀锡铜条层05,厚度为0.1mm。

112.g取聚氨酯(pu)胶片置于上述镀锡铜条层05的表面,得到胶片层06,厚度为1mm。

113.具体的,将聚氨酯(pu)胶片裁剪成基底的形状和大小,并在表面刻出若干间隔宽度为3mm的导气槽。

114.h取聚甲基丙烯酸甲酯(pmma)有机基底置于上述胶片层06的表面,得到第二基底01’,厚度为3mm。

115.i对上述电加温有机透明件的整体结构进行热压技术成型,实施方式可以参考图2所示,具体实施步骤如下:

116.取两片0.2mm厚度的聚对苯二甲酸乙二醇酯(pet)膜07置于整体结构两侧,用于保护第一基底01、第二基底01’不出现压痕和波纹。

117.取导气条08包裹于整体结构四周,用以在热压过程中实现良好的排气并组织胶液流出。

118.将整体结构置于密封袋10中,并安装抽气管道11,取导气棉09置于抽气管道11和整体结构之间。

119.将抽气管道11连接真空泵并对密封袋抽真空1h。

120.将密封袋10放置于气压釜中,设定釜内压力为0.2mpa,温度设定为60℃,持续40min后,将温度提升至80℃,持续40min后,将温度提升90℃,持续20min,将温度提升至95℃,持续15min后停止加热,待温度冷却至30℃泄压并取出电加温有机透明件,即可。上述电加温有机透明件可用作航空飞机的风挡玻璃和/或舷窗。

121.实施例3

122.本实施例提供了一种电加温有机透明件的制备方法,与实施例2的区别在于,所选用的透明涂层的材质不同,其具体包括以下步骤:

123.a取聚碳酸酯(pc)作为第一基底01(厚度为3mm),第一基底01的表面使用质量分数为20%的氧化铈的水分散液进行抛光直至表面形成水膜铺展。

124.b以有机硅涂料作为透明涂层02在第一基底01表面均匀淋涂两层,表面没有气泡和尘粒出现,在室温下静置1h后在85℃下固化4h,待降至30℃取出,透明涂层02的厚度为1000nm。

125.c将第一基底01放入高真空溅射系统中,沉积透明导电薄膜层(2wt%掺铝氧化锌、银、2wt%掺铝氧化锌的三层结构,厚度依次为50nm,15nm,50nm)03。

126.具体的,薄膜由掺铝氧化锌靶材和银靶材进行溅射,沉积前的真空度设为2.3mpa,沉积过程中的真空度设为0.5pa,沉积温度为70℃。

127.具体的,其中掺铝氧化锌靶材的溅射功率密度为600w/m2,溅射气氛为氩气和氧气,氩气氧气的体积比例为30:1;其中银靶材的溅射功率密度为400w/m2,溅射气氛为氩气。

128.d沉积结束后降温至30℃取出,测量透明导电薄膜层03的方块电阻为3.2ω/

□

,可见光透光率为85.0%,雾度为0.04%。其中透明导电薄膜层03的电阻使用asrm-3000非接触式电阻测试仪测定,透光率和雾度使用上海精密科学仪器有限公司生产的wgt-s型透光度

雾度测定仪测试。

129.e取ni/c导电浆料涂覆在薄膜两端,导电浆料厚度控制在0.2mm,宽度控制在5mm,长度与薄膜长度等长,在室温下固化24h,得到导电层04,厚度为0.2mm。

130.f取镀锡铜条放置于两端的导电层04表面,得到镀锡铜条层05,厚度为0.1mm。

131.g取聚氨酯(pu)胶片置于上述镀锡铜条层05的表面,得到胶片层06,厚度为1mm。

132.具体的,将聚氨酯(pu)胶片裁剪成基底的形状和大小,并在表面刻出若干间隔宽度为3mm的导气槽。

133.h取聚甲基丙烯酸甲酯(pmma)有机基底置于上述胶片层06的表面,得到第二基底01’,厚度为3mm。

134.i对上述电加温有机透明件的整体结构进行热压技术成型,实施方式可以参考图2所示,具体实施步骤如下:

135.取两片0.2mm厚度的聚对苯二甲酸乙二醇酯(pet)膜07置于整体结构两侧,用于保护第一基底01、第二基底01’不出现压痕和波纹。

136.取导气条08包裹于整体结构四周,用以在热压过程中实现良好的排气并组织胶液流出。

137.将整体结构置于密封袋10中,并安装抽气管道11,取导气棉09置于抽气管道11和整体结构之间。

138.将抽气管道11连接真空泵并对密封袋抽真空1h。

139.将密封袋10放置于气压釜中,设定釜内压力为0.2mpa,温度设定为60℃,持续40min后,将温度提升至80℃,持续40min后,将温度提升90℃,持续20min,将温度提升至95℃,持续15min后停止加热,待温度冷却至30℃泄压并取出电加温有机透明件,即可。上述电加温有机透明件可用作航空飞机的风挡玻璃和/或舷窗。

140.实施例4

141.本实施例提供了一种电加温有机透明件的制备方法,与实施例3的区别在于,所选用的透明导电薄膜层的材质不同,其具体包括以下步骤:

142.a取聚碳酸酯(pc)作为第一基底01,第一基底01(厚度为3mm)的表面使用质量分数为20%的氧化铈的水分散液进行抛光直至表面形成水膜铺展。

143.b以有机硅涂料作为透明涂层02在第一基底01表面均匀淋涂两层,表面没有气泡和尘粒出现,在室温下静置1h后在85℃下固化4h,待降至30℃取出,透明涂层02的厚度为1000nm。

144.c将第一基底01放入高真空溅射系统中,沉积透明导电薄膜层(氧化钛、金、氧化钛的三层结构,厚度依次为50nm,15nm,50nm)03。

145.具体的,透明导电薄膜层03由钛靶材和金靶材进行溅射,沉积前的真空度设为2.3mpa,沉积过程中的真空度设为0.5pa,沉积温度为70℃。

146.具体的,其中钛靶材的溅射功率密度为800w/m2,溅射气氛为氩气和氧气,氩气和氧气体积的比例为10:1;其中金靶材的溅射功率密度为450w/m2,溅射气氛为氩气。

147.d沉积结束后降温至30℃取出,测量透明导电薄膜层03的方块电阻为6.9ω/

□

,可见光透光率为75.0%,雾度为0.06%。其中透明导电薄膜层03的电阻使用asrm-3000非接触式电阻测试仪测定,透光率和雾度使用上海精密科学仪器有限公司生产的wgt-s型透光度

雾度测定仪测试。

148.e取ni/c导电浆料涂覆在薄膜两端,导电浆料厚度控制在0.2mm,宽度控制在5mm,长度与薄膜长度等长,在室温下固化24h,得到导电层04,厚度为0.2mm。

149.f取镀锡铜条放置于两端的导电层04表面,得到镀锡铜条层05,厚度为0.1mm。

150.g取聚氨酯(pu)胶片置于上述镀锡铜条层05的表面,得到胶片层06,厚度为1mm。

151.具体的,将聚氨酯(pu)胶片裁剪成基底的形状和大小,并在表面刻出若干间隔宽度为3mm的导气槽。

152.h取聚甲基丙烯酸甲酯(pmma)有机基底置于上述胶片层06的表面,得到第二基底01’,厚度为3mm。

153.i对上述电加温有机透明件的整体结构进行热压技术成型,实施方式可以参考图2所示,具体实施步骤如下:

154.取两片0.2mm厚度的聚对苯二甲酸乙二醇酯(pet)膜07置于整体结构两侧,用于保护第一基底01、第二基底01’不出现压痕和波纹。

155.取导气条08包裹于整体结构四周,用以在热压过程中实现良好的排气并组织胶液流出。

156.将整体结构置于密封袋10中,并安装抽气管道11,取导气棉09置于抽气管道11和整体结构之间。

157.将抽气管道11连接真空泵并对密封袋抽真空1h。

158.将密封袋10放置于气压釜中,设定釜内压力为0.2mpa,温度设定为60℃,持续40min后,将温度提升至80℃,持续40min后,将温度提升90℃,持续20min,将温度提升至95℃,持续15min后停止加热,待温度冷却至30℃泄压并取出电加温有机透明件,即可。上述电加温有机透明件可用作航空飞机的风挡玻璃和/或舷窗。

159.实施例5

160.本实施例提供了一种电加温有机透明件的制备方法,与实施例4的区别在于,所选用的胶片层的材质不同,其具体包括以下步骤:

161.a取聚碳酸酯(pc)作为第一基底01(厚度为3mm),使用去离子水清洗第一基底01表面,随后在75℃下干燥1h。

162.b以有机硅涂料作为透明涂层02在基底01表面均匀淋涂两层,表面没有气泡和尘粒出现,在室温下静置1h后在85℃下固化4h,待降至30℃取出,透明涂层02的厚度为1000nm。

163.c将基底放入高真空溅射系统中,沉积透明导电薄膜层(氧化钛、金、氧化钛的三层结构,厚度依次为50nm,15nm,50nm)03。

164.具体的,透明导电薄膜层03由钛靶材和金靶材进行溅射,沉积前的真空度设为2.3mpa,沉积过程中的真空度设为0.5pa,沉积温度为70℃。

165.具体的,其中钛靶材的溅射功率密度为800w/m2,溅射气氛为氩气和氧气,氩气和氧气体积的比例为10:1;其中金靶材的溅射功率密度为450w/m2,溅射气氛为氩气。

166.d沉积结束后降温至30℃取出,测量透明导电薄膜层03方块电阻为6.6ω/

□

,可见光平均透光率为74.0%,雾度为0.05%。其中透明导电薄膜层03的电阻使用asrm-3000非接触式电阻测试仪测定,透光率和雾度使用上海精密科学仪器有限公司生产的wgt-s型透光

度雾度测定仪测试。

167.e取ni/c导电浆料涂覆在透明导电薄膜层03的两端,导电浆料厚度控制在0.2mm,宽度控制在5mm,长度与薄膜长度等长,在室温下固化24h,得到导电层04,厚度为0.2mm。

168.f取镀锡铜条放置于两端的导电层04的表面,得到镀锡铜条层05,厚度为0.1mm。

169.g取聚乙烯醇缩丁醛(pvb)胶片置于镀锡铜条层05的表面,得到胶片层06,厚度为1mm。

170.具体的,将聚乙烯醇缩丁醛(pvb)胶片裁剪成基底的形状和大小,并在表面刻出若干间隔宽度3mm的导气槽。

171.h取聚碳酸酯(pc)置于上述胶片层06的表面,得到第二基底01’,厚度为3mm。

172.i对上述电加温有机透明件的整体结构进行热压技术成型,实施方式可以参考图2所示,具体实施步骤如下:

173.取两片0.2mm厚度的聚对苯二甲酸乙二醇酯(pet)膜07置于整体结构两侧,用于保护第一基底01、第二基底01’不出现压痕和波纹。

174.取导气条08包裹于整体结构四周,用以在热压过程中实现良好的排气并组织胶液流出。

175.将整体结构置于密封袋10中,并安装抽气管道11,取导气棉09置于抽气管道11和整体结构之间。

176.将抽气管道11连接真空泵并对密封袋10抽真空1h。

177.将密封袋10放置于气压釜中,设定釜内压力为0.2mpa,温度设定为60℃,持续40min后,将温度提升至80℃,持续40min后,将温度提升90℃,持续20min,将温度提升至95℃,持续15min后停止加热,待温度冷却至30℃泄压并取出电加温有机透明件,即可。上述电加温有机透明件可用作航空飞机的风挡玻璃和/或舷窗。

178.实施例6

179.本实施例提供了一种电加温有机透明件的制备方法,与实施例1的区别在于,所选用的透明涂层材料不同,其具体包括以下步骤:

180.a取聚甲基丙烯酸甲酯(pmma)作为第一基底01(厚度为3mm),基底表面使用质量份数为50%的氧化铈的水分散液进行抛光直至表面形成水膜铺展;使用去离子水清洗第一基底01的表面,直至表面没有氧化铈残留,随后在75℃下干燥1h。

181.b以聚氨酯涂料作为透明涂层02在第一基底01表面均匀淋涂两层,表面没有气泡和尘粒出现,在室温下静置1h后在85℃下固化4h,待降至30℃取出,透明涂层02的厚度为1000nm。

182.c将第一基底01放入高真空溅射系统中,沉积透明导电薄膜层(2wt%掺铝氧化锌、银、2wt%掺铝氧化锌的三层结构,厚度依次为50nm,15nm,50nm)03。

183.具体的,薄膜由掺铝氧化锌靶材和银靶材进行溅射,沉积前的真空度设为2.3mpa,沉积过程中的真空度设为0.5pa,沉积温度为70℃。

184.具体的,其中掺铝氧化锌靶材的溅射功率密度为600w/m2,溅射气氛为氩气和氧气,氩气和氧气的体积比例为30:1;其中银靶材的溅射功率密度为400w/m2,溅射气氛为氩气。

185.d沉积结束后降温至30℃取出,测量透明导电薄膜层03的方块电阻为4.7ω/

□

,可

见光透光率为85.3%,雾度为0.04%。其中透明导电薄膜层的电阻使用asrm-3000非接触式电阻测试仪测定,透光率和雾度使用上海精密科学仪器有限公司生产的wgt-s型透光度雾度测定仪测试。

186.e取ni/c导电浆料涂覆在透明导电薄膜层03的两端,导电浆料厚度控制在0.2mm,宽度控制在5mm,长度与薄膜长度等长,在室温下固化24h,得到导电层04,厚度为0.2mm。

187.f取镀锡铜条放置于两端的导电层04的表面,得到镀锡铜条层05,厚度为0.1mm。

188.g取聚氨酯(pu)胶片置于镀锡铜条层05的表面,得到胶片层06,厚度为1mm。

189.具体的,将聚氨酯(pu)胶片裁剪成基底的形状和大小,并在表面刻出若干间隔宽度为3mm的导气槽。

190.h取聚甲基丙烯酸甲酯(pmma)置于上述胶片层06的表面,得到第二基底01’,厚度为3mm。

191.i对上述电加温有机透明件的整体结构进行热压技术成型,实施方式可以参考图2所示,具体实施步骤如下:

192.取两片0.2mm厚度的聚对苯二甲酸乙二醇酯(pet)膜07置于整体结构两侧,用于保护第一基底01、第二基底01’不出现压痕和波纹。

193.取导气条08包裹于整体结构四周,用以在热压过程中实现良好的排气并组织胶液流出。

194.将整体结构置于密封袋10中,并安装抽气管道11,取导气棉09置于抽气管道11和整体结构之间。

195.将抽气管道11连接真空泵并对密封袋抽真空1h。

196.将密封袋10放置于气压釜中,设定釜内压力为0.2mpa,温度设定为60℃,持续40min后,将温度提升至80℃,持续40min后,将温度提升90℃,持续20min,将温度提升至95℃,持续15min后停止加热,待温度冷却至30℃泄压并取出电加温有机透明件,即可。上述电加温有机透明件可用作航空飞机的风挡玻璃和/或舷窗。

197.实施例7

198.本实施例提供了一种电加温有机透明件的制备方法,与实施例6的区别在于,所选用的透明导电薄膜层的材质不同,其具体包括以下步骤:

199.a取聚甲基丙烯酸甲酯(pmma)作为第一基底01(厚度为3mm),基底表面使用质量份数为50%的氧化铈的水分散液进行抛光直至表面形成水膜铺展;使用去离子水清洗第一基底01的表面,直至表面没有氧化铈残留,随后在75℃下干燥1h。

200.b以聚氨酯涂料作为透明涂层02在第一基底01表面均匀淋涂两层,表面没有气泡和尘粒出现,在室温下静置1h后在85℃下固化4h,待降至30℃取出,透明涂层02的厚度为1000nm。

201.c将第一基底01放入高真空溅射系统中,沉积透明导电薄膜层(铟锡氧化物层薄膜的单层结构,厚度为300nm)03。

202.具体的,透明导电薄膜层03由铟锡氧化物靶材进行溅射,沉积前的真空度设为2.3mpa,沉积过程中的真空度设为0.5pa,沉积温度为70℃。

203.具体的,其中铟锡氧化物靶材的溅射功率密度为650w/m2,溅射气氛为氩气和氧气,氩气和氧气的体积比例为50:1。

204.d沉积结束后降温至30℃取出,测量透明导电薄膜层03的方块电阻为17.5ω/

□

,可见光透光率为80.3%,雾度为0.04%。其中透明导电薄膜层的电阻使用asrm-3000非接触式电阻测试仪测定,透光率和雾度使用上海精密科学仪器有限公司生产的wgt-s型透光度雾度测定仪测试。

205.e取ni/c导电浆料涂覆在透明导电薄膜层03的两端,导电浆料厚度控制在0.2mm,宽度控制在5mm,长度与薄膜长度等长,在室温下固化24h,得到导电层04,厚度为0.2mm。

206.f取镀锡铜条放置于两端的导电层04的表面,得到镀锡铜条层05,厚度为0.1mm。

207.g取聚氨酯(pu)胶片置于镀锡铜条层05的表面,得到胶片层06,厚度为1mm。

208.具体的,将聚氨酯(pu)胶片裁剪成基底的形状和大小,并在表面刻出若干间隔宽度为3mm的导气槽。

209.h取聚甲基丙烯酸甲酯(pmma)置于上述胶片层06的表面,得到第二基底01’,厚度为3mm。

210.i对上述电加温有机透明件的整体结构进行热压技术成型,实施方式可以参考图2所示,具体实施步骤如下:

211.取两片0.2mm厚度的聚对苯二甲酸乙二醇酯(pet)膜07置于整体结构两侧,用于保护第一基底01、第二基底01’不出现压痕和波纹。

212.取导气条08包裹于整体结构四周,用以在热压过程中实现良好的排气并组织胶液流出。

213.将整体结构置于密封袋10中,并安装抽气管道11,取导气棉09置于抽气管道11和整体结构之间。

214.将抽气管道11连接真空泵并对密封袋抽真空1h。

215.将密封袋10放置于气压釜中,设定釜内压力为0.2mpa,温度设定为60℃,持续40min后,将温度提升至80℃,持续40min后,将温度提升90℃,持续20min,将温度提升至95℃,持续15min后停止加热,待温度冷却至30℃泄压并取出电加温有机透明件,即可。上述电加温有机透明件可用作航空飞机的风挡玻璃和/或舷窗。

216.实施例8

217.本实施例提供了一种电加温有机透明件的制备方法,与实施例1的区别在于所采用的透明导电薄膜层的沉积参数不同,其具体包括以下步骤:

218.a取聚甲基丙烯酸甲酯(pmma)作为第一基底01(厚度为3mm),第一基底01的表面使用质量分数为20%的氧化铈的水分散液进行抛光直至表面形成水膜铺展。

219.b以丙烯酸树脂作为透明涂层02在第一基底01表面均匀淋涂两层,表面没有气泡和尘粒出现,在室温下静置1h后在85℃下固化4h,待降至30℃取出,透明涂层02的厚度为1000nm。

220.c将第一基底01放入高真空溅射系统中,沉积透明导电薄膜层(2wt%掺铝氧化锌、银、2wt%掺铝氧化锌的三层结构,厚度依次为50nm,15nm,50nm)03。

221.具体的,薄膜由掺铝氧化锌靶材和银靶材进行溅射,沉积前的真空度设为2.3mpa,沉积过程中的真空度设为0.5pa,沉积温度为70℃。

222.具体的,其中掺铝氧化锌靶材的溅射功率密度为800w/m2,溅射气氛为氩气;其中银靶材的溅射功率密度为600w/m2,溅射气氛为氩气。

223.d沉积结束后降温至30℃取出,测量透明导电薄膜层03的方块电阻为2.8ω/

□

,可见光透光率为83.1%,雾度为0.08%。其中透明导电薄膜层03的电阻使用asrm-3000非接触式电阻测试仪测定,透光率和雾度使用上海精密科学仪器有限公司生产的wgt-s型透光度雾度测定仪测试。

224.e取ni/c导电浆料涂覆在薄膜两端,导电浆料厚度控制在0.2mm,宽度控制在5mm,长度与薄膜长度等长,在室温下固化24h,得到导电层04,厚度为0.2mm。

225.f取镀锡铜条放置于两端的导电层04表面,得到镀锡铜条层05,厚度为0.1mm。

226.g取聚氨酯(pu)胶片置于上述镀锡铜条层05的表面,得到胶片层06,厚度为1mm。

227.具体的,将聚氨酯(pu)胶片裁剪成基底的形状和大小,并在表面刻出若干间隔宽度为3mm的导气槽。

228.h取聚甲基丙烯酸甲酯(pmma)有机基底置于上述胶片层06的表面,得到第二基底01’,厚度为3mm。

229.i对上述电加温有机透明件的整体结构进行热压技术成型,实施方式可以参考图2所示,具体实施步骤如下:

230.取两片0.2mm厚度的聚对苯二甲酸乙二醇酯(pet)膜07置于整体结构两侧,用于保护第一基底01、第二基底01’不出现压痕和波纹。

231.取导气条08包裹于整体结构四周,用以在热压过程中实现良好的排气并组织胶液流出。

232.将整体结构置于密封袋10中,并安装抽气管道11,取导气棉09置于抽气管道11和整体结构之间。

233.将抽气管道11连接真空泵并对密封袋抽真空1h。

234.将密封袋10放置于气压釜中,设定釜内压力为0.2mpa,温度设定为60℃,持续40min后,将温度提升至80℃,持续40min后,将温度提升90℃,持续20min,将温度提升至95℃,持续15min后停止加热,待温度冷却至30℃泄压并取出电加温有机透明件,即可。

235.j对上述电加温有机透明件的整体结构进行热压技术成型,实施方式可以参考图2所示,具体实施步骤如下:

236.取两片0.2mm厚度的聚对苯二甲酸乙二醇酯(pet)膜07置于整体结构两侧,用于保护第一基底01、第二基底01’不出现压痕和波纹。

237.取导气条08包裹于整体结构四周,用以在热压过程中实现良好的排气并组织胶液流出。

238.将整体结构置于密封袋10中,并安装抽气管道11,取导气棉09置于抽气管道11和整体结构之间。

239.将抽气管道11连接真空泵并对密封袋10抽真空1h。

240.将密封袋10放置于气压釜中,设定釜内压力为0.2mpa,温度设定为60℃,持续40min后,将温度提升至80℃,持续40min后,将温度提升90℃,持续20min,将温度提升至95℃,持续15min后停止加热,待温度冷却至30℃泄压并取出电加温有机透明件,即可。上述电加温有机透明件可用作航空飞机的风挡玻璃和/或舷窗。

241.实施例9

242.本实施例提供了一种电加温有机透明件的制备方法,与实施例5的区别在于,所选

用的透明导电薄膜层沉积参数不同,其具体包括以下步骤:

243.a取聚碳酸酯(pc)作为第一基底01(厚度为3mm),使用去离子水清洗第一基底01表面,随后在75℃下干燥1h。

244.b以有机硅涂料作为透明涂层02在基底01表面均匀淋涂两层,表面没有气泡和尘粒出现,在室温下静置1h后在85℃下固化4h,待降至30℃取出,透明涂层02的厚度为1000nm。

245.c将第一基底01放入高真空溅射系统中,沉积透明导电薄膜层(氧化钛、金、氧化钛的三层结构,厚度依次为50nm,15nm,50nm)03。

246.具体的,透明导电薄膜层03由钛靶材和金靶材进行溅射,沉积前的真空度设为2.3mpa,沉积过程中的真空度设为0.5pa,沉积温度为70℃。

247.具体的,其中钛靶材的溅射功率密度为500w/m2,溅射气氛为氩气和氧气,氩气氧气体积的比例为20:1;其中金靶材的溅射功率密度为600w/m2,溅射气氛为氩气。

248.d沉积结束后降温至30℃取出,测量透明导电薄膜层03的方块电阻为4.9ω/

□

,可见光平均透光率为68.0%,雾度为0.06%。其中透明导电薄膜层的电阻使用asrm-3000非接触式电阻测试仪测定,透光率和雾度使用上海精密科学仪器有限公司生产的wgt-s型透光度雾度测定仪测试。

249.e取ni/c导电浆料涂覆在透明导电薄膜层03的两端,导电浆料厚度控制在0.2mm,宽度控制在5mm,长度与薄膜长度等长,在室温下固化24h,得到导电层04,厚度为0.2mm。

250.f取镀锡铜条放置于两端的导电层04的表面,得到镀锡铜条层05,厚度为0.1mm。

251.g取聚乙烯醇缩丁醛(pvb)胶片置于镀锡铜条层05的表面,得到胶片层06,厚度为1mm。

252.具体的,将聚乙烯醇缩丁醛(pvb)胶片裁剪成基底的形状和大小,并在表面刻出若干间隔宽度3mm的导气槽。

253.h取聚碳酸酯(pc)置于上述胶片层06的表面,得到第二基底01’,厚度为3mm。

254.i对上述电加温有机透明件的整体结构进行热压技术成型,实施方式可以参考图2所示,具体实施步骤如下:

255.取两片0.2mm厚度的聚对苯二甲酸乙二醇酯(pet)膜07置于整体结构两侧,用于保护第一基底01、第二基底01’不出现压痕和波纹。

256.取导气条08包裹于整体结构四周,用以在热压过程中实现良好的排气并组织胶液流出。

257.将整体结构置于密封袋10中,并安装抽气管道11,取导气棉09置于抽气管道11和整体结构之间。

258.将抽气管道11连接真空泵并对密封袋10抽真空1h。

259.将密封袋10放置于气压釜中,设定釜内压力为0.2mpa,温度设定为60℃,持续40min后,将温度提升至80℃,持续40min后,将温度提升90℃,持续20min,将温度提升至95℃,持续15min后停止加热,待温度冷却至30℃泄压并取出电加温有机透明件,即可。上述电加温有机透明件可用作航空飞机的风挡玻璃和/或舷窗。

260.对比例1

261.本对比例提供了一种有机透明件,其与实施例1相比的区别在于:本对比例没用图

1所示结构中的胶片层06和第二基底01’,其具体包括以下步骤:

262.a取聚甲基丙烯酸甲酯(pmma)作为第一基底01(厚度为3mm),第一基底01的表面使用质量分数为20%的氧化铈的水分散液进行抛光直至表面形成水膜铺展。

263.b以丙烯酸树脂作为透明涂层02在第一基底01表面均匀淋涂两层,表面没有气泡和尘粒出现,在室温下静置1h后在85℃下固化4h,待降至30℃取出,透明涂层02的厚度为1000nm。

264.c将第一基底01放入高真空溅射系统中,沉积透明导电薄膜层(2wt%掺铝氧化锌、银、2wt%掺铝氧化锌的三层结构,厚度依次为50nm,15nm,50nm)03。

265.具体的,薄膜由掺铝氧化锌靶材和银靶材进行溅射,沉积前的真空度设为2.3mpa,沉积过程中的真空度设为0.5pa,沉积温度为70℃。

266.具体的,其中掺铝氧化锌靶材的溅射功率密度为600w/m2,溅射气氛为氩气和氧气,氩气和氧气的体积比例为30:1;其中银靶材的溅射功率密度为400w/m2,溅射气氛为氩气。

267.d沉积结束后降温至30℃取出,测量透明导电薄膜层03的方块电阻为3.5ω/

□

,可见光透光率为86.9%,雾度为0.04%。其中透明导电薄膜层03的电阻使用asrm-3000非接触式电阻测试仪测定,透光率和雾度使用上海精密科学仪器有限公司生产的wgt-s型透光度雾度测定仪测试。

268.e取ni/c导电浆料涂附在薄膜两端,导电浆料厚度控制在0.2mm,宽度控制在5mm,长度与薄膜长度等长,在室温下固化24h,得到导电层04,厚度为0.2mm。

269.f取镀锡铜条放置于两端的导电层04表面,得到镀锡铜条层05,厚度为0.1mm。

270.上述有机透明件放在温度60℃、相对湿度为95%的环境中30天后透光度下降至76%,雾度上升至1.8%;而实施例1所制备的透明件具备的封装结构有效阻挡水汽对透明导电薄膜层03的渗透,在温度60℃、相对湿度为95%的环境中30天后下透光度和雾度无任何变化。

271.对比例2

272.本对比例提供了一种有机透明件,其与实施例7相比的区别在于:本对比例所制备的有机透明件缺少透明涂层02,其具体包括以下步骤:

273.a取聚甲基丙烯酸甲酯(pmma)作为第一基底01(厚度为3mm),基底表面使用质量份数为50%的氧化铈的水分散液进行抛光直至表面形成水膜铺展;使用去离子水清洗第一基底01的表面,直至表面没有氧化铈残留,随后在75℃下干燥1h。

274.b将基底放入高真空溅射系统中,沉积透明导电薄膜层(铟锡氧化物层薄膜的单层结构)03,透明涂层02的厚度为1000nm。

275.具体的,透明导电薄膜层03由铟锡氧化物靶材进行溅射,沉积前的真空度设为2.3mpa,沉积过程中的真空度设为0.5pa,沉积温度为70℃。

276.具体的,其中铟锡氧化物靶材的溅射功率密度为650w/m2,溅射气氛为氩气和氧气,氩气氧气的体积比例为50:1。

277.c沉积结束后降温至30℃取出,膜层出现大量裂纹,测量透明导电薄膜层的附着力,透明导电薄膜层全部从第一基底01上脱落,不能用于下一步的制备。

278.对比例3

279.本对比例提供了一种有机透明件,其与实施例1相比的区别在于:本对比例所制备的透明导电薄膜层03部分沉积参数未落在本发明所述参数范围内,其具体包括以下步骤:

280.a取聚甲基丙烯酸甲酯(pmma)作为第一基底01(厚度为3mm),第一基底01的表面使用质量分数为20%的氧化铈的水分散液进行抛光直至表面形成水膜铺展。

281.b以丙烯酸树脂作为透明涂层02在第一基底01表面均匀淋涂两层,表面没有气泡和尘粒出现,在室温下静置1h后在85℃下固化4h,待降至30℃取出,透明涂层02的厚度为1000nm。

282.c将第一基底01放入高真空溅射系统中,沉积透明导电薄膜层(2wt%掺铝氧化锌、银、2wt%掺铝氧化锌的三层结构,厚度依次为50nm,15nm,50nm)03。

283.具体的,薄膜由掺铝氧化锌靶材和银靶材进行溅射,沉积前的真空度设为2.3mpa,沉积过程中的真空度设为1.3pa,沉积温度为70℃。

284.具体的,其中掺铝氧化锌靶材的溅射功率密度为900w/m2,溅射气氛为氩气和氧气,氩气和氧气的体积比例为30:1,薄膜厚度为130nm;其中银靶材的溅射功率密度为700w/m2,溅射气氛为氩气,薄膜厚度为35nm。

285.d沉积结束后降温至30℃取出,测量透明导电薄膜层03的方块电阻为1.2ω/

□

,可见光透光率为39.6%,雾度为0.12%。其中透明导电薄膜层03的电阻使用asrm-3000非接触式电阻测试仪测定,透光率和雾度使用上海精密科学仪器有限公司生产的wgt-s型透光度雾度测定仪测试。

286.e取ni/c导电浆料涂覆在薄膜两端,导电浆料厚度控制在0.2mm,宽度控制在5mm,长度与薄膜长度等长,在室温下固化24h,得到导电层04,厚度为0.2mm。

287.f取镀锡铜条放置于两端的导电层04表面,得到镀锡铜条层05,厚度为0.1mm。

288.g取聚氨酯(pu)胶片置于上述镀锡铜条层05的表面,得到胶片层06,厚度为1mm。

289.具体的,将聚氨酯(pu)胶片裁剪成基底的形状和大小,并在表面刻出若干间隔宽度为3mm的导气槽。

290.h取聚甲基丙烯酸甲酯(pmma)有机基底置于上述胶片层06的表面,得到第二基底01’,厚度为3mm。

291.i对上述有机透明件的整体结构进行热压技术成型,实施方式可以参考图2所示,具体实施步骤如下:

292.取两片0.2mm厚度的聚对苯二甲酸乙二醇酯(pet)膜07置于整体结构两侧,用于保护第一基底01、第二基底01’不出现压痕和波纹。

293.取导气条08包裹于整体结构四周,用以在热压过程中实现良好的排气并组织胶液流出。

294.将整体结构置于密封袋10中,并安装抽气管道11,取导气棉09置于抽气管道11和整体结构之间。

295.将抽气管道11连接真空泵并对密封袋抽真空1h。

296.将密封袋10放置于气压釜中,设定釜内压力为0.2mpa,温度设定为60℃,持续40min后,将温度提升至80℃,持续40min后,将温度提升90℃,持续20min,将温度提升至95℃,持续15min后停止加热,待温度冷却至30℃泄压并取出有机透明件。

297.上述有机透明件透光度过低,无法满足实际应用,其原因是透明导电薄膜层03无

法实现良好的光学耦合,施加5v直流电压载荷,透明导电薄膜层03在加热一段时间后发生断裂,无法长时间使用。

298.对比例4

299.本对比例提供了一种有机透明件,其与实施例1的区别在于,所制备的有机透明件的结构不包含导电层04,其具体包含以下步骤:

300.a取聚甲基丙烯酸甲酯(pmma)作为第一基底01(厚度为3mm),第一基底01的表面使用质量分数为20%的氧化铈的水分散液进行抛光直至表面形成水膜铺展。

301.b以丙烯酸树脂作为透明涂层02在第一基底01表面均匀淋涂两层,表面没有气泡和尘粒出现,在室温下静置1h后在85℃下固化4h,待降至30℃取出,透明涂层02的厚度为1000nm。

302.c将第一基底01放入高真空溅射系统中,沉积透明导电薄膜层(2wt%掺铝氧化锌、银、2wt%掺铝氧化锌的三层结构,厚度依次为50nm,15nm,50nm)03。

303.具体的,薄膜由掺铝氧化锌靶材和银靶材进行溅射,沉积前的真空度设为2.3mpa,沉积过程中的真空度设为0.5pa,沉积温度为70℃。

304.具体的,其中掺铝氧化锌靶材的溅射功率密度为600w/m2,溅射气氛为氩气和氧气,氩气和氧气的体积比例为30:1;其中银靶材的溅射功率密度为400w/m2,溅射气氛为氩气。

305.d沉积结束后降温至30℃取出,测量透明导电薄膜层03的方块电阻为3.5ω/

□

,可见光透光率为86.9%,雾度为0.04%。其中透明导电薄膜层03的电阻使用asrm-3000非接触式电阻测试仪测定,透光率和雾度使用上海精密科学仪器有限公司生产的wgt-s型透光度雾度测定仪测试。

306.e取镀锡铜条放置于透明导电薄膜层03两端,得到镀锡铜条层05,厚度为0.1mm。

307.f取聚氨酯(pu)胶片置于上述镀锡铜条层05的表面,得到胶片层06,厚度为1mm。

308.具体的,将聚氨酯(pu)胶片裁剪成基底的形状和大小,并在表面刻出若干间隔宽度为3mm的导气槽。

309.g取聚甲基丙烯酸甲酯(pmma)有机基底置于上述胶片层06的表面,得到第二基底01’,厚度为3mm。

310.h对上述有机透明件的整体结构进行热压技术成型,实施方式可以参考图2所示,具体实施步骤如下:

311.取两片0.2mm厚度的聚对苯二甲酸乙二醇酯(pet)膜07置于整体结构两侧,用于保护第一基底01、第二基底01’不出现压痕和波纹。

312.取导气条08包裹于整体结构四周,用以在热压过程中实现良好的排气并组织胶液流出。

313.将整体结构置于密封袋10中,并安装抽气管道11,取导气棉09置于抽气管道11和整体结构之间。

314.将抽气管道11连接真空泵并对密封袋抽真空1h。

315.将密封袋10放置于气压釜中,设定釜内压力为0.2mpa,温度设定为60℃,持续40min后,将温度提升至80℃,持续40min后,将温度提升90℃,持续20min,将温度提升至95℃,持续15min后停止加热,待温度冷却至30℃泄压并取出有机透明件,即可。

316.测量有机透明件引出的到镀锡铜条层两端电阻为10ω,远远超过薄膜实际电阻值,施加5v直流电压载荷,透明件的加温区域不均匀,存在大量热点和冷点。其原因在于镀锡铜条层05与透明导电薄膜层03之间为刚性接触,无法形成良好的电连接,接触面空隙导致较大的电阻。

317.对比例5

318.本对比例提供了一种有机透明件,其与实施例1的区别在于,热压过程中不采用本发明步骤s35所述参数范围,其具体包括以下步骤:

319.a取聚甲基丙烯酸甲酯(pmma)作为第一基底01(厚度为3mm),第一基底01的表面使用质量分数为20%的氧化铈的水分散液进行抛光直至表面形成水膜铺展。

320.b以丙烯酸树脂作为透明涂层02在第一基底01表面均匀淋涂两层,表面没有气泡和尘粒出现,在室温下静置1h后在85℃下固化4h,待降至30℃取出,透明涂层02的厚度为1000nm。

321.c将第一基底01放入高真空溅射系统中,沉积透明导电薄膜层(2wt%掺铝氧化锌、银、2wt%掺铝氧化锌的三层结构,厚度依次为50nm,15nm,50nm)03。

322.具体的,薄膜由掺铝氧化锌靶材和银靶材进行溅射,沉积前的真空度设为2.3mpa,沉积过程中的真空度设为0.5pa,沉积温度为70℃。

323.具体的,其中掺铝氧化锌靶材的溅射功率密度为600w/m2,溅射气氛为氩气和氧气,氩气和氧气的体积比例为30:1;其中银靶材的溅射功率密度为400w/m2,溅射气氛为氩气。

324.d沉积结束后降温至30℃取出,测量透明导电薄膜层03的方块电阻为3.5ω/

□

,可见光透光率为86.9%,雾度为0.04%。其中透明导电薄膜层03的电阻使用asrm-3000非接触式电阻测试仪测定,透光率和雾度使用上海精密科学仪器有限公司生产的wgt-s型透光度雾度测定仪测试。

325.e取ni/c导电浆料涂覆在薄膜两端,导电浆料厚度控制在0.2mm,宽度控制在5mm,长度与薄膜长度等长,在室温下固化24h,得到导电层04,厚度为0.2mm。

326.f取镀锡铜条放置于两端的导电层04表面,得到镀锡铜条层05,厚度为0.1mm。

327.g取聚氨酯(pu)胶片置于上述镀锡铜条层05的表面,得到胶片层06,厚度为1mm。

328.具体的,将聚氨酯(pu)胶片裁剪成基底的形状和大小,并在表面刻出若干间隔宽度为3mm的导气槽。

329.h取聚甲基丙烯酸甲酯(pmma)有机基底置于上述胶片层06的表面,得到第二基底01’,厚度为3mm。

330.i对上述有机透明件的整体结构进行热压技术成型,实施方式可以参考图2所示,具体实施步骤如下:

331.取两片0.2mm厚度的聚对苯二甲酸乙二醇酯(pet)膜07置于整体结构两侧,用于保护第一基底01、第二基底01’不出现压痕和波纹。

332.取导气条08包裹于整体结构四周,用以在热压过程中实现良好的排气并组织胶液流出。

333.将整体结构置于密封袋10中,并安装抽气管道11,取导气棉09置于抽气管道11和整体结构之间。

334.将抽气管道11连接真空泵并对密封袋抽真空1h。

335.将密封袋10放置于气压釜中,设定釜内压力为0.6mpa,温度设定为95℃,持续加热100min后停止加热,待温度冷却至30℃泄压并取出有机透明件。观察其表面存在较多压痕,测量其雾度达到3.1%,严重影响视野范围。其原因在于此热压方式导致有机透明件外表面的第一、第二基底升温较快,长时间热压过程中发生表面软化并造成较多压痕,最终导致对入射光的散射作用增加。

336.对上述实施例1至9的电加温有机透明件及对比例1至5的有机透明件的性质进行测试,其中包括薄膜的结构、电阻、透光度和雾度,电加温有机透明件的整体结构透光度和雾度。此外测试了电加温有机透明件的加热性能,包括1-5v直流电压载荷下的温度均匀性,在5v直流电压下的低温环境加热稳定性,有机透明件的压缩剪切强度,结果汇总在如下表1中。

337.表1

338.[0339][0340]

其中,所述透明导电薄膜层的附着力根据iso 2409-1992标准测试得到,结构由d8 advance型x射线衍射仪(xrd)图谱得到,电阻由asrm-3000非接触式电阻测试仪测定,所述可见光透过率和雾度使用wgt-s型透光度雾度测定仪测试,所述加热测试中的加热源由稳压直流电源提供,温度均匀性由红外成像仪观测,温度变化由pt100薄膜热电阻测量得到,压缩剪切强度由utm-5000型万能试验机测试得到。

[0341]

从表1的结果可以看出,本发明实施例1-9的透明导电薄膜层的附着力均达到0级标准,说明透明导电薄膜层与第一基底的结合强度良好,而对比例2中由于缺少透明涂层,透明导电薄膜层的附着力没有达到0级标准。本发明有效解决了透明导电薄膜与第一基底的结合强度低的问题。

[0342]

本发明实施例1-9的透明导电薄膜层均具有较高的光学和电学性能且薄膜均为晶态结构,说明本发明的薄膜沉积技术可有效在低温下制备高性能的透明导电薄膜层。其中实施例1具有较低的薄膜电阻3.5ω/

□

和最高的透光率86.9%,实施例4电阻同样较低,为6.9ω/

□

,但可见光透过率较差,为75.0%,实施例7中电阻较高,为17.5ω/

□

,透过率达到80.3%,说明相比于单层的透明导电薄膜层,使用三层的透明导电薄膜层更容易获得更低的电阻,依据本发明薄膜制备技术的实施例1表现出最佳的性能,从图3中可以看出实施例1的透明导电薄膜具有较强的晶面衍射峰,呈现明显的晶态结构。实施例8~9中在不同参数下制备的透明导电薄膜层同样具有优良的透光率和薄膜电阻,而对比例3的沉积参数没有落在本发明所述的参数范围内,虽然透明导电薄膜层电阻很低,为1.2ω/

□

,但是可见光透过率降低至39.6%,应用于风挡玻璃和/或舷窗将严重影响视野,影响飞行安全。

[0343]

本发明实施例1~9的电加温有机透明件的可见光透过率相比于透明导电薄膜层

降低了6.3%~13.0%,雾度增加了0.50%~0.68%,说明有机胶片层和顶层的第二基底对入射光产生了一定的吸收和散射,而对比例1中未采用胶片层和第二基底,由于无法阻挡外部湿气对薄膜层的渗透,透光率、雾度在一段时间内产生不可逆的退化,影响实际应用。在对比例5中由于没有使用本发明所述的热压技术参数,导致有机透明件在热压过程中受热不均匀,第一、第二基底外表面过热形变并形成明显压痕,透过率明显降低,雾度明显增加。

[0344]

所述的电加温有机透明件的加热测试以实施例1为例,具体测试过程如下:

[0345]

对透明导电薄膜层两端的电极施加电压,透明导电薄膜层的温度逐渐升高,最终通过热传导使透明件表面升温从而实现透明件除雾除霜的效果。分别加载1v~5v直流电压,在室温下升温30min,再经30min降温,记录升、降温过程中的温度-时间曲线。使用功率密度计算透明件单位面积施加的功率,计算公式为其中d为功率密度,u为透明件两端电压,r为pmma层合玻璃的极间电阻,s为透明导电薄膜层的表面积,约等于玻璃面积。从上式得出施加1v~5v直流电压对应的功率密度分别为60w/m2,240w/m2,541w/m2,963w/m2及1505w/m2。

[0346]

利用pt100薄膜热电阻测量实施例1的电加温有机透明件的外表面温度,测试电加温复合结构外表面能达到的稳态温度,结果如图4所示。在1v~5v电压下温度响应速度依次提高,升温结束后外表面温度分别达到28.3℃,39.1℃,51.7℃,68.0℃及85.2℃,红外成像图片表明在不同的稳态温度下,电加温有机透明件表现出良好的温度均匀性(≤0.5℃/cm)。

[0347]

图5、图6为采用低温环境加热测试实施例1的电加温有机透明件升温过程中的温度稳定性,将上述电加温有机透明件分别放置于-10℃~-40℃的对流冷空气中施加0v和5v直流电压各15min,并进行20次加热循环,如图5所示,以评价电加温有机透明件稳态温度随升-降温循环的稳定性。结果表明在-10℃、-20℃、-30℃和-40℃下平均稳态温度分别达到25.9℃、19.9℃、8.9℃和1.3℃,温度均超过冰点并保持了20次循环过程中的稳定。图6显示了电加温有机透明件在5v电压下持续升温10h的稳态温度随升温时间的稳定性,稳态温度曲线在各低温下均保持较小的波动,稳态温度变化范围为

±

1.1℃,可以看出电加温有机透明件在10h持续加温中表现出良好的温度的稳定性。

[0348]

上述加温性能测试在实施例2~9中达到了相似的结果,仅需根据电加温有机透明件的薄膜电阻值对施加的载荷进行相应的调整。图7对具有较高电阻的实施例7中电加温有机透明件施加5v和8v直流电压达到稳态温度分别为44.2℃和73.5℃,功率密度分别为300w/m2以及768w/m2。而对比例3中的电阻过低,透明导电薄膜层应力较大,在加温过程中出现透明导电薄膜层击穿断裂,电阻迅速升高,无法继续使用。对比例4中未制备导电层,导致镀锡铜条层(电极)与透明导电薄膜层发生刚性接触,接触面产生大量空隙,接触面积较小因此产生不均匀的接触电阻,在加热过程中温度均匀性较差≥4℃/cm。

[0349]

本发明实施例1~9的有机透明件具有较高的压缩剪切强度,压缩剪切强度与胶片层、基底层的材料存在明显相关性。其中聚氨酯(pu)胶片与聚甲基丙烯酸甲酯层(pmma)的压缩剪切强度约4.3~4.7mpa,聚氨酯(pu)胶片与聚碳酸酯(pc)的压缩剪切强度约10.1~10.2mpa,聚乙烯醇缩丁醛(pvb)胶片与聚碳酸酯(pc)的压缩剪切强度约8.5~8.8mpa。

[0350]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部

分,可以参见其他实施例的相关描述。

[0351]

本发明中所述的数值范围包括此范围内所有的数值,并且包括此范围内任意两个数值组成的范围值。本发明所有实施例中出现的同一指标的不同数值,可以任意组合,组成范围值。

[0352]

本发明权利要求和/或说明书中的技术特征可以进行组合,其组合方式不限于权利要求中通过引用关系得到的组合。通过权利要求和/或说明书中的技术特征进行组合得到的技术方案,也是本发明的保护范围。

[0353]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1