空天飞机测试用复杂曲面结构极端高温热强度实验系统的制作方法

1.本发明涉及飞机测试技术领域,具体是涉及空天飞机测试用复杂曲面结构极端高温热强度实验系统。

背景技术:

2.当空天飞机在大气层中以高超声速飞行时,其结构表面受到严酷的气动加热作用,气动加热温度峰值高、温变速率大、热场极其复杂,使得空天飞机强度测试中的结构热强度实验和评估极具挑战;面对局部温度超过1800℃、温变超过200℃/s的复杂曲面温度和热流场分布,现有的传统实验技术难以同时满足其实验模拟要求。

3.现有技术采用钨合金和硅钼材料实现了超过1800℃的峰值加热能力,但是发热材料极大的热惯性导致该技术仅停留在静态加热或准静态加热层面,无法满足200℃/s的温变速率;石英灯和模块化石英灯加热技术热惯性小,可以满足200℃/s的温变速率,但是受限于灯丝线密度门槛,其极限加热能力停留在1500℃;超高温燃气和电弧风洞满足温度加热峰值1800℃和快速温变速率超过200℃/s的加热需求,但是难以满足复杂曲面分布的热流场和温度场分布,对于大尺寸结构极端高温热强度实验更是无能为力。

4.因此,急需开发大梯度快时变极端高温环境复杂曲面结构热强度实验装置,为空天飞机的热强度测试提供地面实验技术支撑。

技术实现要素:

5.本发明解决的技术问题是:现有技术所提供的设备不能对复杂曲面提供温度超过1800℃、温变超过200℃/s的加热能力,从而使复杂曲面进入温变速度快、温度峰值高的极端热场环境,实现对飞行器在高空中超高速飞行状态下曲面部件表面热场变化的真实模拟。

6.本发明的技术方案是:空天飞机测试用复杂曲面结构极端高温热强度实验系统,包括微氧环境控制系统,设置在所述微氧环境控制系统内用于加热飞机曲面部件的多温区极端高温加热装置,设置在所述微氧环境控制系统内用于向飞机曲面部件施加载荷的加载装置;所述微氧环境控制系统包括气体密封舱体,与气体密封舱体连通的保护气体输入装置,设置在所述气体密封舱体内的氧含量监测系统,以及设置在所述气体密封舱体上的气体泄压阀门;所述多温区极端高温加热装置包括设置在所述气体密封舱体内的控制连接架,设置在所述控制连接架上的高反射率加热罩,设置在所述高反射率加热罩内壁上的辐射加热装置,以及设置在所述高反射率加热罩外壁上的降温装置;所述高反射率加热罩包括多个设置在所述控制连接架上的模块化加热单元;所述模块化加热单元为金属板;金属板通过边部的相互拼接成高反射率加热罩;位于高反射率加热罩内壁的金属板表面为镜面;位于高反射率加热罩外壁的金属

板表面设置有冷却凹槽;所述金属板上设置有两个贯穿的安装孔;所述辐射加热装置包括多个且分别对应设置在模块化加热单元内壁的发热板,一端贯穿所述安装孔与发热板连接的耐高温大电流复合电极;所述加载装置包括固定在所述气体密封舱体内且位于高反射率加热罩上方的安装支撑框架,设置在所述安装支撑框架上的方向稳定装置,设置在所述方向稳定装置上的伸缩作动器,一端与所述伸缩作动器的伸缩端连接、另一端依次贯穿模块化加热单元与发热板的加载杆,以及设置在所述加载杆上且能够与飞机曲面部件接触的加载头。

7.进一步地,所述降温装置包括镶嵌在冷却凹槽内的水冷散热器,设置在所述水冷散热器上的进水口、出水口,设置在所述气体密封舱体外的水冷循环装置,以及贯穿气体密封舱体将水冷循环装置与进水口、出水口连接的冷却循环管路;通过降温装置的设置能够对加热板外进行快速降温,可以有效提升温变速度,并有效对高反射率加热罩的高温环境进行阻隔,防止气体密封舱体内的空间进入极端高温环境。

8.进一步地,所述耐高温大电流复合电极包括设置在所述安装孔内的绝缘套管,设置在所述绝缘套管内且一端与发热板连接的导电柱,设置在所述导电柱另一端的紫铜端子;所述导电柱两端的连接处均设置有凸台螺纹;通过所述凸台螺纹将导电柱分别与紫铜端子以及发热板连接;所述紫铜端子内设置有水冷回路;通过凸台螺纹的设置能够有效增加导电柱与发热板的连接面积,通过连接面积的增大可以有效降低导电柱连接处的阻抗;通过水冷回路的设置能够对紫铜端子进行有效的降温,防止紫铜端子发生损坏。

9.进一步地,所述伸缩作动器与加载杆连接处设置有测力传感器;所述加载头与加载杆通过关节轴承铰接;加载头内部设置有冷却结构,加载头与飞机曲面部件接触面上覆盖有柔性耐高温隔热材料;通过测力传感器可以检测加载杆与飞机曲面部件之间的相互作用力;便于对伸缩作动器进行调控,从而精准施加可控的载荷。

10.进一步地,所述方向稳定装置包括固定在安装支撑框架上的安装臂,设置在所述安装臂上且与伸缩作动器的伸缩端连接的直线轴承;通过直线轴承的设置能够确保伸缩作动器沿着轴向推动加载头,有效提升加载杆的精准性。

11.进一步地,所述每个发热板下方设置有热检测模块;所述热检测模块均包括温度传感器以及热流传感器。

12.通过温度传感器以及热流传感器可以得到实时的热流数据以及温度数据,通过控制不同加热板的加热温度以及热流温度,在空间分布上形成与高超声速气动热环境完全吻合的热流场。

13.进一步地,所述控制连接架包括承载高反射率加热罩的底部机架,设置在气体密封舱体内且位于底部机架正上方的结构桁架,设置在所述底部机架与结构桁架之间的连接结构;所述连接结构包括设置在结构桁架上的滑轨,活动设置在所述滑轨上的滑动架,

连接所述滑动架与滑轨的滑轮,以及一端与所述滑动架连接、另一端与底部机架连接的连接杆件。

14.通过滑轨、滑动架、滑轮的设置能够对多温区极端高温加热装置进行位置上的控制,可以快速调整多温区极端高温加热装置与飞机曲面部件之间的相对位置,便于实施精准的热场模拟。

15.进一步地,所述辐射加热装置的内部空间的长度为2~5m,宽度为1.5~4m,高度为1~5m;以飞机的头部雷达罩尺寸为例,辐射加热装置的内部空间最小需要容纳头部雷达罩的曲面结构;机翼前缘的曲面结构则需要较大的辐射加热装置;在具体工程实践中可以根据待测试曲面部件的大小设置合适的辐射加热装置。

16.进一步地,所述模块化加热单元为金属铝板;所述发热板为石墨加热板;所述石墨加热板厚度为2~8mm;相邻石墨加热板之间的间隙为3~6mm;石墨板可满足大梯度和快速时变加热需求。

17.本发明的有益效果是:本发明提供了一种空天飞机测试用复杂曲面结构极端高温热强度实验系统,通过微氧环境控制系统的设置能够使得需要加热的飞机曲面部件处于微氧含量的环境中;通过高反射率加热罩、辐射加热装置的设置能够向飞机的曲面结构提供可控的极端高温环境;通过发热板、模块化加热单元的设置能够向飞机曲面部件提供超过1800℃、温变超过200℃/s的加热能力;通过伸缩作动器、加载头、加载杆的设置能够在加热的同时向飞机曲面部件提供精准可控的静力载荷;通过温度传感器以及热流传感器的实时检测,控制不同发热板施加不同的加热温度,以及通过降温装置的配合实现对温变数据的控制;从而使复杂曲面进入温变速度快、温度峰值高的极端热场环境,实现对空天飞机在高空中超高速飞行状态下曲面部件表面热场变化的真实模拟。

附图说明

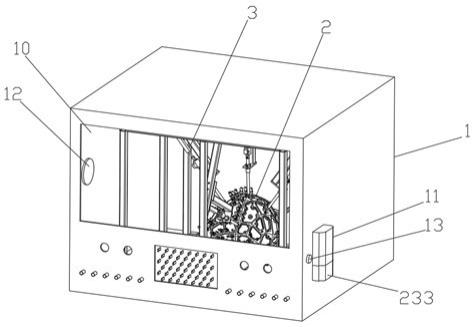

18.图1是本发明实施例1整体的结构示意图;图2是本发明实施例1多温区极端高温加热装置的结构示意图;图3是本发明实施例1辐射加热装置的结构示意图;图4是本发明实施例1加载装置的结构示意图;图5是本发明实施例1降温装置的结构示意图;图6是本发明实施例1控制连接架的结构示意图;图7是本发明实施例2耐高温大电流复合电极的结构示意图;其中,1-微氧环境控制系统、2-多温区极端高温加热装置、3-加载装置、10-气体密封舱体、11-保护气体输入装置、12-氧含量监测系统、13-气体泄压阀门、20-控制连接架、200-底部机架、201-结构桁架、202-滑轨、203-滑动架、204-滑轮、205-连接杆件、21-高反射率加热罩、210-模块化加热单元、211-冷却凹槽、212-安装孔、22-辐射加热装置、220-发热板、221-耐高温大电流复合电极、222-绝缘套管、223-导电柱、224-紫铜端子、225-凸台螺纹、226-水冷回路、23-降温装置、230-水冷散热器、231-进水口、232-出水口、233-水冷循环装置、30-安装支撑框架、31-方向稳定装置、310-安装臂、311-直线轴承、32-伸缩作动器、33-加载杆、34-加载头。

具体实施方式

19.实施例1如图1所示的空天飞机测试用复杂曲面结构极端高温热强度实验系统,包括微氧环境控制系统1,设置在所述微氧环境控制系统1内用于加热飞机曲面部件的多温区极端高温加热装置2,设置在所述微氧环境控制系统1内用于向飞机曲面部件施加载荷的加载装置3;所述微氧环境控制系统1包括气体密封舱体10,与气体密封舱体10连通的保护气体输入装置11,设置在所述气体密封舱体10内的氧含量监测系统12,以及设置在所述气体密封舱体10上的气体泄压阀门13;如图2所示,所述多温区极端高温加热装置2包括设置在所述气体密封舱体10内的控制连接架20,设置在所述控制连接架20上的高反射率加热罩21,设置在所述高反射率加热罩21内壁上的辐射加热装置22,以及设置在所述高反射率加热罩21外壁上的降温装置23;所述高反射率加热罩21包括42个设置在所述控制连接架20上的模块化加热单元210;所述模块化加热单元210为金属板;金属板通过边部的相互拼接成高反射率加热罩21;位于高反射率加热罩21内壁的金属板表面为镜面;位于高反射率加热罩21外壁的金属板表面设置有冷却凹槽211;所述金属板上设置有两个贯穿的安装孔212;如图3所示,所述辐射加热装置22包括42个且分别对应设置在模块化加热单元210内壁的发热板220,一端贯穿所述安装孔212与发热板220连接的耐高温大电流复合电极221;如图4所示,所述加载装置3包括固定在所述气体密封舱体10内且位于高反射率加热罩21上方的安装支撑框架30,设置在所述安装支撑框架30上的方向稳定装置31,设置在所述方向稳定装置31上的伸缩作动器32,一端与所述伸缩作动器32的伸缩端连接、另一端依次贯穿模块化加热单元210与发热板220的加载杆33,以及设置在所述加载杆33上且能够与飞机曲面部件接触的加载头34。

20.如图5所示,所述降温装置23包括镶嵌在冷却凹槽211内的水冷散热器230,设置在所述水冷散热器230上的进水口231、出水口232,设置在所述气体密封舱体10外的水冷循环装置233,以及贯穿气体密封舱体10将水冷循环装置233与进水口231、出水口232连接的冷却循环管路。

21.所述伸缩作动器32与加载杆33连接处设置有测力传感器;所述加载头34与加载杆33通过关节轴承铰接;加载头34内部设置有冷却结构,加载头34与飞机曲面部件接触面上覆盖有柔性耐高温隔热材料。

22.所述每个发热板220下方设置有热检测模块;所述热检测模块均包括温度传感器以及热流传感器。

23.如图6所示,所述控制连接架20包括承载高反射率加热罩21的底部机架200,设置在气体密封舱体10内且位于底部机架200正上方的结构桁架201,设置在所述底部机架200与结构桁架201之间的连接结构;

所述连接结构包括设置在结构桁架201上的滑轨202,活动设置在所述滑轨202上的滑动架203,连接所述滑动架203与滑轨202的滑轮204,以及一端与所述滑动架203连接、另一端与底部机架200连接的连接杆件205。

24.所述辐射加热装置22的内部空间的长度为2m,宽度为1.5m,高度为1m。

25.所述模块化加热单元210为金属铝板;所述发热板220为石墨加热板;所述石墨加热板厚度为2mm;相邻石墨加热板之间的间隙为3mm。

26.所述方向稳定装置31包括固定在安装支撑框架30上的安装臂310,设置在所述安装臂310上且与伸缩作动器32的伸缩端连接的直线轴承311。

27.其中,直线轴承311、石墨加热板、温度传感器、热流传感器、测力传感器、水冷循环装置233、耐高温大电流复合电极221均采用现有技术,且具体的产品型号本领域内技术人员可根据需要进行选择。

28.实施例2与实施例1不同之处在于:所述辐射加热装置22的内部空间的长度为5m,宽度为4m,高度为5m。

29.所述石墨加热板厚度为8mm;相邻石墨加热板之间的间隙为6mm。

30.如图7所示,所述耐高温大电流复合电极221包括设置在所述安装孔212内的绝缘套管222,设置在所述绝缘套管222内且一端与发热板220连接的导电柱223,设置在所述导电柱223另一端的紫铜端子224;所述导电柱223两端的连接处均设置有凸台螺纹225;通过所述凸台螺纹225将导电柱223分别与紫铜端子224以及发热板220连接;所述紫铜端子224内设置有水冷回路226。

31.相较于实施例1,在导电柱223两端的连接处均设置有凸台螺纹225,通过凸台螺纹225的设置能够有效降低导电柱223的阻抗,并通过在紫铜端子224内设置有水冷回路226可以有效避免导电柱过热。

32.实施例3与实施例1不同的是:辐射加热装置22的内部空间的长度为3.5m,宽度为3m,高度为3m。

33.所述模块化加热单元210为金属铜板;所述石墨加热板厚度为5mm;相邻石墨加热板之间的间隙为4mm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1