一种机头气密框加筋腹板整体结构的制作方法

1.本发明属于飞机结构设计技术领域,尤其是涉及一种机头气密框加筋腹板整体结构。

背景技术:

2.在飞机结构设计领域,为了保证机舱气密性,民用飞机通常会使用气密端框在客舱两端进行封堵,气密端框有两种结构形式,分别为球面框和平板框,当负载同样的气密载荷时,球面框的结构重量相对于平面框而言更轻,因而球面框对于大机身截面的飞机来说更具有优势,但因为它结构复杂、装配困难、对空间要求高,常常被用作客舱末端的后压力框。而平板式的气密框,则常用作飞机机头结构,其通常由平腹板、横向加强件、纵向加强件、框缘及连接件机械连接而成。因民用飞机在巡航高度飞行时通常需要对客舱进行增压,机头气密框会承担气密载荷,每次起飞降落循环构成一次循环气密载荷。采用“立柱-腹板-横向加强板”共铆结构的平板气密框,在大量飞行架次后,与立柱连接的紧固件会由于应力集中而弯曲变形,同时紧固件孔边因局部区域弯曲应力较高,多次重复后将出现裂纹。因此,需要设计一种新的机头气密框结构,能够减缓疲劳载荷下裂纹的萌生,提高结构效率,同时降低制造、装配工艺难度。

技术实现要素:

3.本发明提供了一种机头气密框加筋腹板整体结构,通过搅拌摩擦焊工艺可减少连接件,减少气密框腹板与横向加强筋的开孔,优化传力形式,提高结构效率,减轻结构重量,从而解决因应力集中而产生裂纹的问题。

4.本发明通过以下技术方案实现:一种机头气密框加筋腹板整体结构,所述整体结构由上半框(1)、下半框(2)和横向加强筋(3)组成,所述上半框(1)厚度高于下半框(2),下半框(2)包含横向加强筋(3)。

5.进一步地,上半框(1)和下半框(2)通过搅拌摩擦焊连接为一个气密框加筋腹板整体。

6.进一步地,下半框(2)通过搅拌摩擦焊与横向加强筋(3)以角接焊工艺连接。

7.进一步地,所述横向加强筋(3)在与腹板对接面两侧包含斜面或弧面加强下缘结构。

8.进一步地,所述角接焊在横向加强筋两侧对向焊接。

9.进一步地,所述角接焊工艺所形成的焊缝包含重叠焊合区。

10.进一步地,所述斜面或弧面加强下缘结构的设计是通过细节有限元模型,对下缘连接区焊接结构强度和整体结构抗失稳能力进行形状优化迭代。

11.进一步地,所述重叠焊合区占横向加强筋型材厚度的5%-80%。

12.进一步地,所述机头气密框加筋腹板整体结构为合金型材。

13.进一步地,所述合金型材为铝合金型材或钛合金型材。

14.本发明的有益效果在于,通过搅拌摩擦焊技术连接气密框腹板与横向加强件,可减少气密框腹板与横向加强筋的开孔,从而增强载荷传递的连贯性,优化传力形式,减缓疲劳载荷下裂纹的萌生。其次,这种设计结构更容易匹配载荷情况设计要求,还能够减少紧固件的使用,从而减轻结构重量。最后,通过搅拌摩擦焊技术,组成整体加筋壁板式气密端框腹板,不需要额外添加连接带板,可降低制造、装配工艺难度。

附图说明

15.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

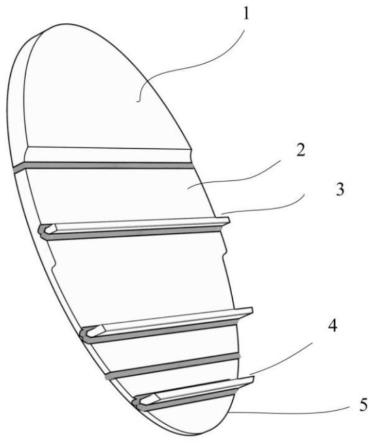

16.图1是根据本发明实施例的一种机头气密框加筋腹板整体结构示意图。

17.图2是根据本发明实施例的一种机头气密框加筋腹板整体结构焊缝分布示意图。

18.图3是根据本发明实施例的未焊合的横向加强筋型材与气密框腹板组装示意图。

19.图4是根据本发明实施例的横向加强筋型材与气密框腹板焊接示意图。

20.图5是根据本发明实施例的横向加强筋型材与气密框腹板焊合区局部示意图。

21.在本实施例中提供了一种机头气密框加筋腹板整体结构,图1是根据本发明实施例的机头气密框加筋腹板整体结构示意图。如图1所示,该结构包括:上半框1、下半框2、横向加强件3、横向加强件4、气密框腹板外缘5,上半框1和下半框2通过搅拌摩擦焊连接为一个气密框加筋腹板整体,下半框2通过搅拌摩擦焊与横向加强件3、横向加强件4以角接焊工艺连接,横向加强件3、横向加强件4均在焊接处设计了斜面加强下缘结构,气密框腹板外缘5与机身蒙皮铆接连接。

具体实施方式

22.为了使本技术领域的技术人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例,仅用于解释本发明的实施方式,而并非对本发明的限制。附图中相同或类似的标号始终表示相同或类似的结构特征。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

23.通过上述整体结构,可以减少紧固件的使用,在结构上便于按等强度分布材料,结构的总体和局部刚度更容易匹配载荷情况设计要求,优化了传力形式,减缓疲劳载荷下裂纹的萌生,可以避免现有技术中因应力集中而在紧固件孔边出现裂纹的问题。

24.本发明实施例中的机头气密框加筋腹板整体结构,不同厚度腹板区域可以沿纵向自由调整,腹板对接焊缝的数量、横向加强件的构型、布置的数量和方式也可以根据结构内载及剖面刚度等参数做匹配性设计。也就是说,无论是采用“i”型、“l”型、“t型”等哪种构型,或者是在单侧或双侧进行布置,都可以解决现有技术技术中的问题,并取得相应的技术效果,因此解决现有技术中的问题的实现方式有很多种,在本实施例中提供了以下可选的实现方式。

25.实施例一

26.在本实施例中,将结合附图对本发明一种机头气密框加筋腹板整体结构作详细说

明:

27.本实施例提供了一种机头气密框加筋腹板整体结构,包括上半框1、下半框2、横向加强筋3、横向加强筋4、气密框腹板外缘5,横向加强筋材料为含钪al-mg合金,上半框1厚度大于下半框2,上半框1和下半框2通过搅拌摩擦焊对接为一个气密框加筋腹板整体,下半框2通过搅拌摩擦焊与多个横向加强筋以角接焊工艺相连接,气密框腹板外缘5与机身蒙皮通过铆接相连,见图1。

28.横向加强筋3与气密框腹板通过搅拌摩擦焊角接焊相连形成角接焊缝7,上半框1与下半框2通过搅拌摩擦焊工艺形成对接焊缝6,见图2。

29.横向加强筋3在与气密框腹板9的对接面设计了斜面加强下缘结构8,这种斜面加强下缘结构在加强筋和腹板以紧固方式连接时,因无法打孔,进而通常不存在。而在本实施例机头气密框加筋腹板整体结构中,能为搅拌摩擦焊角接焊合提供较大的焊合区,见图3。

30.图4示出了搅拌头10的焊接位置以及将气密框腹板9与横向加强筋焊连时所呈现的焊合区,其中,气密框腹板9选用含钪al-mg合金,相对应的气密框腹板9厚度设置在3mm-10mm之间,横向加强筋厚度为4.5mm,高度为170mm,此种结构可以提高焊接强度,也有利于保证焊缝质量,避免由于焊接搅拌头的物理挤出效应形成孔洞,减少焊接缺陷。

31.角接焊焊缝11与对侧的角接焊焊缝7具有重叠的焊核区,重叠焊合区的宽度不小于气密框腹板宽度的20%,见图5。

32.上述的实施例是选用含钪al-mg合金作为气密框腹板材料和横向加强筋材料,从而设计了相对应的数值优选范围。还有另外两种方案是:(1)选用含tib2纳米颗粒增强铝合金作为气密框腹板材料和横向加强筋材料,相对应的腹板厚度在2mm到8mm之间,横向加强筋厚度为3mm,高度为150mm,横向加强筋布置数量为32个,重叠焊合区的宽度选为30%;(2)选用aa2024铝合金作为气密框腹板材料,选用aa7050铝合金作为横向加强筋型材材料,相对应的气密框腹板厚度在3mm到12mm之间,横向加强筋厚度为3.5mm,高度为155mm,横向加强筋布置数量为35个,重叠焊合区的宽度选为35%。这两种方案也可以达到同样的技术效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1