配备管理装置的制作方法

[0001]

本发明涉及实现从保管有部件的货架将部件取出的配备作业的高效化的配备管理装置。

背景技术:

[0002]

为了实现从保管有部件的货架将部件取出的配备作业的高效化,在一系列的配备作业中要取出的各部件需要保管在各自彼此接近的场所。

[0003]

例如,在专利文献1中提出了下述技术,即,针对每个部件而求出表示该部件在生产中被使用的机型的多少的共通度,以共通度更大的部件收容于与搬出口更接近的部件收容位置的方式决定各部件的仓库内的收容目的地。

[0004]

专利文献1:日本特开平10-338315号公报

技术实现要素:

[0005]

但是,即使是在种类不同的多个产品中共通地使用的使用率高的部件,由于不使用该部件的产品的出厂台数多等,因此该部件在保管于货架的部件整体之中也不一定是在出厂的产品中使用的使用率高的部件。因此,存在下述问题,即,即使在种类不同的多个产品中共通地使用的使用率高的部件被保管于更容易取出的场所,也不一定实现配备作业的高效化。

[0006]

本发明就是鉴于上述情况而提出的,其目的在于,得到能够实现从保管有部件的货架将部件取出的配备作业的高效化的配备管理装置。

[0007]

为了解决上述的课题,达到目的,本发明所涉及的配备管理装置具有:台数信息计算部,其针对每个产品对表示产品在特定的期间生产的台数的台数信息进行计算;产品内共通率计算部,其针对构成产品的每个部件对构成产品的全部部件中的同一部件的比例即产品内共通率进行计算;以及配置部,其基于由台数信息计算部计算出的台数信息及由产品内共通率计算部计算出的产品内共通率,决定保管部件的空间内的部件的保管场所。

[0008]

发明的效果

[0009]

本发明所涉及的配备管理装置具有下述效果,即,能够实现从保管有部件的货架将部件取出的配备作业的高效化。

附图说明

[0010]

图1是用于对具有本发明的实施方式1所涉及的配备管理装置的配备管理系统的结构进行说明的图。

[0011]

图2是用于对使用了图1所示的配备管理装置的配备作业中的入库作业的流程进行说明的图。

[0012]

图3是用于对使用了图1所示的配备管理装置的配备作业中的出库作业的流程进行说明的图。

[0013]

图4是用于对向图1所示的平板发送的出库部件信息进行说明的图。

[0014]

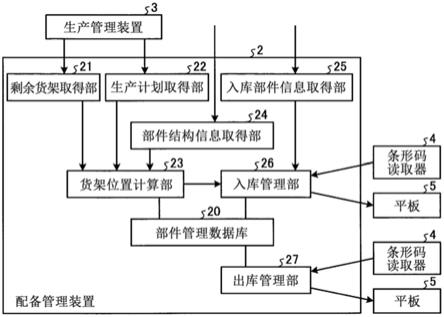

图5是用于对图1所示的配备管理装置的功能结构进行说明的图。

[0015]

图6是用于对通过图1所示的配备管理装置执行的保管部件的货架的货架编号的计算方法进行说明的图。

[0016]

图7是用于对通过图1所示的配备管理装置执行的保管部件的货架的货架编号的计算方法进行说明的图。

[0017]

图8是用于对在图1所示的配备管理装置的部件管理数据库中存储的信息进行说明的图。

[0018]

图9是用于对图1所示的配备管理装置的硬件结构进行说明的图。

[0019]

图10是由图1所示的配备管理装置执行的保管部件的货架的货架编号的计算处理的流程图。

[0020]

图11是用于对在本发明的实施方式2所涉及的配备管理装置的部件管理数据库中存储的信息进行说明的图。

具体实施方式

[0021]

下面,基于附图,对本发明的实施方式所涉及的配备管理装置详细地进行说明。此外,本发明不受本实施方式限定。

[0022]

实施方式1.

[0023]

首先,对具有本发明的实施方式1所涉及的配备管理装置的配备管理系统进行说明。图1是对具有本发明的实施方式1所涉及的配备管理装置的配备管理系统的结构进行说明的图。

[0024]

图1所示的配备管理系统1具有:配备管理装置2,其进行部件10a的入库管理及出库管理;以及生产管理装置3,其对使用了部件10a的产品的生产计划进行管理。配备管理系统1具有:条形码读取器4,其在进行部件10a的入库作业及出库作业时,读取部件单据及货架所附带的条形码;以及平板5,其在进行部件10a的出库作业时,对作为出库对象的部件10a是保管于哪个货架6进行显示。

[0025]

接下来,对配备作业中的入库作业的流程进行说明。图2是用于对使用了图1所示的配备管理装置2的配备作业中的入库作业的流程进行说明的图。

[0026]

在部件10a附带有部件单据10b。在部件单据10b中记载有保管部件10a的货架6的信息。部件单据10b包含保管部件10a的货架6的编号(以下称为“货架编号”)10b1和条形码(以下称为“部件用标签”)10b2。在部件用标签10b2中填入有对部件10a进行保管的货架编号10b1的信息。货架编号10b1包含货架的位置信息和货架的保管场所信息,该货架的位置信息表示保管部件10a的货架6的工厂内的设置场所,该货架的保管场所信息表示在哪个货架层的哪个场所对部件10a进行保管。

[0027]

进行入库作业的作业者对部件单据10b的货架编号10b1进行确认,将部件10a搬运至附带有与货架编号10b1相同的货架编号的货架6。而且,作业者使用条形码读取器4对部件单据10b的部件用标签10b2进行读取,对货架6所附带的条形码(以下称为“货架用标签”)6a进行读取。条形码读取器4将从部件用标签10b2读取到的信息和从货架用标签6a读取到的信息发送至配备管理装置2。

[0028]

配备管理装置2基于接收到的从部件用标签10b2读取到的信息对部件10a进行确认,基于接收到的从货架用标签6a读取到的信息对保管部件10a的货架6进行确认。配备管理装置2对从部件用标签10b2读取到的信息所示的货架编号的货架6和从货架用标签6a读取到的信息所示的货架编号的货架6是否是相同的货架6进行判断。配备管理装置2在判断为是相同的货架6的情况下,将该主旨通知给条形码读取器4。另一方面,配备管理装置2在判断为是不同的货架6的情况下,将该主旨作为错误信息而通知给条形码读取器4。配备管理装置2在判断为是相同的货架6的情况下,将入库的部件10a的部件名及型号等信息和货架6的货架编号10b1记录于后面记述的部件管理数据库20。

[0029]

接下来,对配备作业中的出库作业的流程进行说明。图3是用于对使用了图1所示的配备管理装置2的配备作业中的出库作业的流程进行说明的图。图4是用于对向图1所示的平板发送的出库部件信息进行说明的图。

[0030]

配备管理装置2将图4所示的进行出库的部件的信息即出库部件信息20s发送至平板5。出库部件信息20s包含进行出库的部件的部件名、型号、数量、保管有部件的货架编号的信息。在出库部件信息20s中记载的部件是按照进行配备的顺序排列的。进行配备的顺序示出了作业者容易高效地从货架6取出部件的顺序。在本实施方式中,通过配备管理装置2计算出进行配备的顺序。

[0031]

平板5基于从配备管理装置2接收到的出库部件信息20s,将与要由作业者首先进行配备的部件相关的信息和保管有该部件的货架编号在显示部进行显示。作业者对在平板5显示出的货架编号进行确认,移动至附带有与货架编号相同的货架编号的货架6。而且,作业者通过条形码读取器4对货架6所附带的货架用标签6a进行读取。条形码读取器4将从货架用标签6a读取到的信息发送至配备管理装置2。在货架用标签6a中填入有货架编号的信息。配备管理装置2对从货架用标签6a读取到的货架编号的信息和出库部件信息20s所包含的首先进行配备的部件的货架编号是否是相同的货架编号进行判断。配备管理装置2在判断为是相同的货架编号的情况下,针对在接近货架6的场所设置的打印机7,发出出库封条7a的印刷指示。另一方面,配备管理装置2在判断为是不同的货架编号的情况下,将该主旨作为错误信息而通知给平板5。配备管理装置2在判断为是相同的货架编号的情况下,针对平板5指示接下来进行配备的部件信息的显示。

[0032]

打印机7按照印刷指示而印刷出库封条7a。在出库封条7a中记载有进行出库的部件的部件名、型号、数量等后续工序中的确认作业所需的信息。作业者从货架6取出相应的部件而作为出库部件10a1,放入至部件箱8。而且,作业者在被放入了出库部件10a1的部件箱8粘贴出库封条7a,将部件箱8不断装载于未图示的台车。打印机7设置于货架6的附近或者设置于台车。

[0033]

作业者对在平板5中显示的应该配备的部件的信息进行确认,如上所述使用条形码读取器4等而继续配备作业。在配备作业中,配备管理装置2基于从条形码读取器4发送的从货架用标签6a读取到的信息,直至应该配备的部件的出库结束为止对平板5及打印机7进行控制。

[0034]

接下来,对图1所示的配备管理装置的功能结构进行说明。图5是用于对图1所示的配备管理装置的功能结构进行说明的图。图6及图7是用于对通过图1所示的配备管理装置执行的保管部件的货架的货架编号的计算方法进行说明的图。图8是用于对在图1所示的配

备管理装置的部件管理数据库中存储的信息进行说明的图。

[0035]

图5所示的配备管理装置2与生产管理装置3连接,定期地收集生产管理信息,该生产管理装置3对产品的生产计划的信息(以下称为“生产计划信息”)、产品的生产状况的信息(以下称为“生产状况信息”)及产品的出厂状况的信息(以下称为“出厂状况信息”)等生产管理信息进行管理。

[0036]

配备管理装置2具有部件管理数据库20、剩余货架取得部21、生产计划取得部22、货架位置计算部23、部件结构信息取得部24、入库部件信息取得部25、入库管理部26和出库管理部27。剩余货架取得部21对应于剩余货架旋转数计算部。货架位置计算部23对应于台数信息计算部、产品内共通率计算部、产品间共通率计算部及配置部。

[0037]

剩余货架取得部21从生产管理装置3取得生产管理信息,基于所取得的生产管理信息中的生产状况信息及出厂状况信息,对在工厂内剩余的产品的数量即库存的数量,即剩余货架进行计算。剩余货架取得部21基于出厂状况信息,对直至成为计算出的剩余货架的对象的产品从工厂出厂为止的期间进行计算,基于计算出的期间对成为对象的产品例如在1年间出厂的次数(以下称为“剩余货架旋转数”)进行计算。剩余货架旋转数例如能够通过将某个期间中的产品的出厂台数除以该期间而进行计算。例如,在将6个月间的出厂台数设为k时,以月为单位的剩余货架旋转数成为k/6。剩余货架取得部21可以基于计算出的期间对成为对象的产品例如在1年间出厂的预想次数进行计算。剩余货架取得部21针对种类不同的每个产品对剩余货架旋转数进行计算,将计算出的剩余货架旋转数的信息(以下称为“剩余货架旋转数信息”)与剩余货架旋转数信息所对应的产品的信息相关联地发送至货架位置计算部23。

[0038]

生产计划取得部22从生产管理装置3对生产管理信息进行收集,从收集到的生产管理信息取得针对每个产品的生产计划信息,将所取得的针对每个产品的生产计划信息发送至货架位置计算部23。配备管理装置2能够根据针对每个产品的生产计划信息,掌握针对每个时期例如每月的产品的生产预定台数、产品的生产中止的时期、产品的生产中断的时刻等针对每个产品的生产计划,如后面所述,货架位置计算部23能够基于针对每个产品的生产计划信息,对保管与针对每个产品的生产计划相对应的部件的货架的位置进行计算。

[0039]

部件结构信息取得部24从外部的未图示的终端取得针对每个产品的cad(computer-aided design)附图,基于所取得的针对每个产品的cad附图,针对每个产品对构成cad附图中所记载的产品的部件的针对每个部件的个数进行计算。部件结构信息取得部24将计算出的针对每个部件的个数的信息(以下称为“部件结构信息”)与部件结构信息所对应的产品的信息相关联地发送至货架位置计算部23。

[0040]

货架位置计算部23使用所取得的针对每个产品的剩余货架旋转数信息、针对每个产品的生产计划信息及针对每个产品的部件结构信息,基于图6及图7所示的思路,对保管部件的货架的位置,即货架编号进行计算。下面,对通过货架位置计算部23执行的保管部件的货架的位置的计算方法进行说明。

[0041]

货架位置计算部23如图6所示,基于针对每个产品的剩余货架旋转数信息和针对每个产品的生产计划信息中的至少一者,对表示产品在特定的期间生产的台数的台数信息进行计算,基于计算出的台数信息,决定针对每个产品的保管场所。台数信息可以是剩余货架旋转数信息本身,也可以是根据生产计划信息而计算的生产预定台数。具体地说,货架位

置计算部23基于台数信息,将在特定的期间生产的台数多的产品,即出厂多的产品选定为优先地决定保管场所的第1产品,对选定出的第1产品的信息(以下称为“最大出厂产品信息”)进行计算。第1产品是优先地决定保管场所,优选保管于容易由作业者取出的位置,例如货架的中央位置的产品。第1产品优选是在一年中平均地生产的台数多的产品,优选将在特定的时期例如仅在12月出厂多的产品排除在外。在本实施方式中,货架位置计算部23基于针对每个产品的剩余货架旋转数信息和针对每个产品的生产计划信息,对表示产品在特定的期间生产的台数的台数信息进行计算,基于台数信息对第1产品进行选择,由此例如不会将虽然剩余货架旋转数多但在一年中来看出厂少的产品计算为最大出厂产品信息、以及不会将在一年中来看出厂多但产品的出厂时期不平均的产品计算为最大出厂产品信息。在本实施方式中,基于针对每个产品的剩余货架旋转数信息和针对每个产品的生产计划信息而选定出厂多的产品,但也可以仅基于针对每个产品的剩余货架旋转数信息而选定出厂多的产品。

[0042]

例如,货架位置计算部23基于针对每个产品的生产计划信息,针对每个产品对特定的期间例如每1年或者每6个月的产品的平均性的生产台数进行计算,将使计算出的生产台数乘以对应的产品的剩余货架旋转数而得到的值设为台数信息。货架位置计算部23将相乘得到的值中的、值最大的产品的信息计算为最大出厂产品信息。产品的平均性的生产台数可以不仅是将产品的一年间出厂台数在特定的期间按比例分配的平均值的生产台数,也可以是通过移动平均等统计处理计算出的生产台数。通过移动平均等统计处理对生产台数进行计算,由此例如不会将仅在12月出厂多的产品选定为第1产品。

[0043]

此外,货架位置计算部23也可以使剩余货架旋转数或者生产台数乘以系数而计算台数信息。货架位置计算部23通过使剩余货架旋转数乘以系数而计算台数信息,从而能够对剩余货架旋转数设置比重而决定针对每个产品的保管场所。货架位置计算部23通过使生产台数乘以系数而计算台数信息,从而能够对生产台数设置比重而决定针对每个产品的保管场所。

[0044]

并且,货架位置计算部23基于所取得的针对每个产品的部件结构信息,针对每个部件对构成同一产品的全部部件中的同一部件的比例(以下称为“产品内共通率”)和在不同的产品间共通地使用的部件个数的比例(以下称为“产品间共通率”)进行计算。产品间共通率换言之,是指从构成产品的部件的视角观察的情况下的产品的近似的程度。

[0045]

货架位置计算部23如果计算出最大出厂产品信息,则如图7所示,将构成最大出厂产品信息所示的第1产品的部件配置于货架6的特定的位置,例如货架6的中央的位置。货架6的中央的位置是容易将部件取出的位置。货架位置计算部23对构成最大出厂产品信息所示的针对第1产品的每个部件的产品内共通率进行计算。货架位置计算部23将构成最大出厂产品信息所示的第1产品的部件中的、产品内共通率最高的部件配置于货架6的中央的位置的中心,从其中心起向周边按照产品内共通率从高到低的部件的顺序对部件不断进行配置。货架6的中央的位置的中心是最容易将部件取出的位置。在货架6的货架层的场所预先设定有各个货架编号。货架位置计算部23通过参照在货架6预先设定的货架编号,从而与该部件的配置结果相应地计算出与部件相关联的货架编号。

[0046]

货架位置计算部23基于产品间共通率而决定针对除了第1产品以外的产品即第2产品的每个产品的保管场所。具体地说,货架位置计算部23相对于最大出厂产品信息所示

的第1产品,在第2产品中对产品间共通率的最高的产品进行选定。货架位置计算部23在进行该选定前,预先计算出针对每个第2产品的产品内共通率和产品间共通率。货架位置计算部23针对新选定出的产品,进一步不断对产品间共通率高的产品进行选定。

[0047]

货架位置计算部23针对如上所述选定出的产品,持续不断进行产品间共通率高的产品的选定,以最大出厂产品信息所示的产品为中心,从其中心起向周边按照产品间共通率从高到低的产品的顺序对产品进行配置,并且在新配置的产品间也以按照产品间共通率从高到低的产品的顺序排列的方式对产品进行配置。例如,在最大出厂产品信息所示的产品为产品a的情况下,将产品间共通率高的产品a1、a2、a3配置于产品a的周边。而且,在产品a1相对于产品a2的产品间共通率高于产品a3相对于产品a2的产品间共通率的情况下,产品a2配置于产品a1的周边,配置于远离产品a3的场所。

[0048]

货架位置计算部23如果如上所述在货架6配置了产品,则基于下述的优先级的顺序,将产品的部件不断配置于刚之前配置有产品的场所的区域内。货架位置计算部23与部件的配置结果相应地对部件的货架编号进行计算。

[0049]

(优先级1)

[0050]

在新配置的产品中包含有已经配置于货架6的部件的情况下,配置于已经分配给该部件的货架编号的货架6。

[0051]

(优先级2)

[0052]

在已经配置于货架6的产品的部件和新配置的产品的部件之间存在在产品间共通地使用的部件的情况下,在已经配置的产品的部件的周边对新配置的产品的部件进行配置。

[0053]

(优先级3)

[0054]

关于新配置的产品的部件中的未配置的部件,基于产品的产品内共通率,将产品内共通率高的部件配置于新配置的货架6的区域的中心,其以外的部件配置于其周边。

[0055]

(优先级4)

[0056]

关于新配置的产品的部件中的未配置的部件,在配置有产品的场所的区域内,配置于还未决定出部件的配置的场所。

[0057]

货架位置计算部23如图8所示,针对产品的每个部件将部件的信息和货架编号相关联地记录于部件管理数据库20。部件管理数据库20包含产品的产品名、构成产品的部件的部件名、部件名的型号、在产品内使用的部件的个数(以下称为“使用个数”)、产品的剩余货架旋转数、表示保管部件的货架的保管场所的货架编号。库存数是指在货架中保管的部件的个数。入库预定数是指在部件的入库作业中保管于货架的预定的部件个数。库存数及入库预定数是由入库管理部26在部件管理数据库20中记录的信息。

[0058]

入库部件信息取得部25从外部的未图示的终端,随该部件被使用的产品名的信息及该部件的部件名的信息一起而取得部件的入库预定数的信息。

[0059]

入库管理部26从入库部件信息取得部25取得部件的入库预定数的信息、该部件被使用的产品名的信息及该部件的部件名的信息,在部件管理数据库20的与产品名和部件名相对应的入库预定数的栏对所取得的入库预定数的信息进行记录。

[0060]

入库管理部26是对图2所示的入库作业进行管理的功能部。入库管理部26与条形码读取器4或者平板5收发数据,由此对入库的部件的部件数进行计数,将该计数结果反映

于部件管理数据库20的库存数的栏。入库管理部26在库存数的栏记载完成库存数的情况下,将记载完成的库存数和新计数得到的库存数累计,然后反映于部件管理数据库20。入库管理部26作为对入库的部件的库存数进行计算的方法,由于在部件单据10b中记载有部件的个数的信息,因此对经由条形码读取器4接收到的部件的个数的信息不断计数,将在一系列的入库作业中计数得到的部件的个数的累计值设为库存数。入库管理部26也可以将由作业者通过目视确认出的部件数输入至平板5,将该输入结果经由平板5接收而反映于部件管理数据库20。

[0061]

出库管理部27是对图3所示的出库作业进行管理的功能部。出库管理部27与条形码读取器4或者平板5收发数据,由此对出库的部件的部件数进行计数,将其计数结果反映于部件管理数据库20的库存数的栏。出库管理部27从库存数的栏的库存数减去在出库作业中计数得到的部件数,将其结果反映于部件管理数据库20。出库管理部27作为对出库的部件的部件数进行计算的方法,在实施出库作业时,事先设定要将多少个部件出库,在出库作业完成的时刻,将事先设定的部件的出库的个数推定为实际出库的部件的个数,将从部件管理数据库20的库存数中记载的个数减去该个数而得到的个数设为最新的库存的个数,作为部件管理数据库20的库存数的数量而进行更新。出库管理部27也可以将由作业者通过目视确认出的部件数输入至平板5,将该输入结果经由平板5接收而反映于部件管理数据库20。

[0062]

接下来,对图1所示的配备管理装置的硬件结构进行说明。图9是用于对图1所示的配备管理装置的硬件结构进行说明的图。

[0063]

图9所示的配备管理装置2具有:cpu(central processing unit)31,其对配备管理装置2进行控制;存储器32,其由cpu 31进行作业;以及hdd(hard disk drive)33,其储存有配备管理装置2的控制程序(以下称为“配备管理程序”)。配备管理装置2具有:i/f34,其是与生产管理装置3及外部的终端等连接的接口;无线i/f 35,其是与条形码读取器4及平板5无线连接的接口;以及部件管理数据库20。cpu 31、存储器32、hdd 33、i/f 34、无线i/f 35及部件管理数据库20经由总线36彼此连接。cpu 31通过执行在hdd 33中储存的配备管理程序而实现图5所示的功能部。

[0064]

接下来,对由图1所示的配备管理装置执行的保管部件的货架的货架编号的计算处理进行说明。图10是由图1所示的配备管理装置执行的保管部件的货架的货架编号的计算处理的流程图。图10所示的计算处理是通过由配备管理装置2的cpu 31从hdd 33将对保管部件的货架的货架编号进行计算的程序读出并执行而开始的。

[0065]

在步骤s1中,cpu 31从生产管理装置3取得生产状况信息及出厂状况信息,基于所取得的生产状况信息及出厂状况信息对剩余货架旋转数进行计算,将计算结果存储于存储器32。在步骤s1中,cpu31作为剩余货架取得部21进行动作。

[0066]

在步骤s2中,cpu 31从生产管理装置3对生产计划信息进行收集,将收集到的生产计划信息存储于存储器32。在步骤s2中,cpu31作为生产计划取得部22进行动作。

[0067]

在步骤s3中,cpu 31从外部的未图示的终端取得cad附图,基于所取得的cad附图,针对每个产品对构成cad附图中记载的产品的部件的针对每个部件的个数进行计算,将计算结果存储于存储器32。在步骤s3中,cpu 31作为部件结构信息取得部24进行动作。

[0068]

在步骤s4中,cpu 31基于在存储器32中存储的剩余货架旋转数信息、生产计划信

息及部件结构信息,对保管部件的货架的货架编号进行计算。在步骤s4中,cpu 31作为货架位置计算部23进行动作。

[0069]

在步骤s5中,cpu 31将针对每个部件计算出的货架编号写入至部件管理数据库20。

[0070]

根据本实施方式,在出厂的产品中使用率高的部件被配置于货架的中央的位置,以该部件为中心,从该中心起向周边以与该部件相关的程度从高到低的顺序配置有其他部件,因此作业者能够高效地进行配备作业。

[0071]

实施方式2.

[0072]

接下来,对本发明的实施方式2所涉及的配备管理装置进行说明。图11是用于对在本发明的实施方式2所涉及的配备管理装置的部件管理数据库中存储的信息进行说明的图。实施方式2所涉及的配备管理装置与上述的实施方式1的不同点在于,在剩余货架旋转数变动的情况下,或者在生产计划变动等情况下,在已有的部件的货架的货架编号在配备作业中变得不高效时,由货架位置计算部23将保存部件的货架的货架编号重新计算。关于与实施方式1重复的结构及作用而省略说明,以下进行与不同的结构及作用有关的说明。

[0073]

实施方式2中的配备管理装置的货架位置计算部23在剩余货架旋转数变动的情况下,或者生产计划变动的情况下,重新计算保存部件的货架的货架编号。实施方式2中的配备管理装置的部件管理数据库20如图11所示,新设置有货架位置b,货架位置计算部23在货架位置b对新计算出的货架编号进行记录。

[0074]

配备管理系统的出库管理部27在进行出库作业的情况下,使用图11所示的部件管理数据库20的货架位置a的货架信息进行出库作业,在与货架位置a相对应的库存数a的库存用尽后,使用货架位置b的货架信息进行出库作业。配备管理系统的入库管理部26在进行入库作业的情况下,在图11所示的部件管理数据库20的与货架位置b相对应的库存数b,将入库的部件的个数作为库存数进行记录。

[0075]

根据本实施方式,在剩余货架旋转数变动的情况下,或者在生产计划变动等情况下,能够对与其状况相对应的新的货架编号进行计算,因此能够抑制配备作业的作业效率的降低。

[0076]

以上的实施方式所示的结构,表示本发明的内容的一个例子,也能够与其他公知技术进行组合,在不脱离本发明的主旨的范围,也能够对结构的一部分进行省略、变更。

[0077]

标号的说明

[0078]

1配备管理系统,2配备管理装置,3生产管理装置,4条形码读取器,5平板,6货架,6a、10b2条形码,7打印机,7a出库封条,8部件箱,10a部件,10a1出库部件,10b部件单据,10b1货架编号,20部件管理数据库,21剩余货架取得部,22生产计划取得部,23货架位置计算部,24部件结构信息取得部,25入库部件信息取得部,26入库管理部,27出库管理部,31cpu,32存储器,33hdd,34i/f,35无线i/f,36总线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1