一种全自动口红灌装机的制作方法

[0001]

本发明涉及口红生产设备技术领域,特别涉及一种全自动口红灌装机。

背景技术:

[0002]

口红灌装机是用于口红精确化定量灌装的生产设备,市面上的口红灌装机的形式多种多样,但是大多数仅仅能够实现定量灌装后冷冻定型或单独脱模的操作,却无法实现整个灌装过程的全自动化操作,效率偏低,不能满足现条件下提高生产效率、降低生产成本和提高生产收益的要求。

技术实现要素:

[0003]

本发明提供一种全自动口红灌装机,以克服现有技术中存在的上述问题。

[0004]

为实现上述目的,本发明提供以下的技术方案:一种全自动口红灌装机,包括冷风柜、安装在所述冷风柜上的模具输送机构、均匀设置在所述模具输送机构上端的三个热气机构、设置在所述模具输送机构上端的两个灌装机构和安装在所述模具输送机构上的脱模机构,两个所述灌装机构分别位于三个所述热气机构构成的两个间隔区域的中间位置,所述脱模机构位于其中一个外侧的所述热气机构的外侧位置,所述模具输送机构包括输送架、设置在所述输送架相对两侧的两个水平输送组、两个上下层转运机构和若干硅胶模板,所述输送架包括固定安装在所述冷风柜上方的下层输送架和固定安装在所述下层输送架上的上层输送架,其中一个所述水平输送组固定设置在所述下层输送架上输送方向的一侧,另一个所述水平输送组固定设置在所述上层输送架上输送方向的一侧,两个所述上下层转运机构均固定安装在所述下层输送架上,且两个所述上下层转运机构分布在所述输送架输送方向的两侧,若干所述硅胶模板彼此紧贴可铺满所述下层输送架或上层输送架,位于所述下层输送架上的所述水平输送组可带动所述硅胶模板按所述硅胶模板输送方向上的宽度的行程步进移动,位于所述上层输送架上的所述水平输送组可带动所述硅胶模板按所述硅胶模板输送方向上的宽度的行程步进移动,所述脱模机构靠近安装在所述下层输送架上的所述水平输送组一侧,其中位于和所述脱模机构同侧的所述上下层转运机构可将所述硅胶模板从所述下层输送架转运至所述上层输送架,另一个所述上下层转运机构可将所述硅胶模板从所述上层输送架转运至所述下层输送架,所述硅胶模板上均匀设有多个用于放置硅胶模的硅胶模槽,所述脱模机构包括固定安装在所述上层输送架上端的气缸移动组、固定安装在所述气缸移动组上的移动横跨梁、设置在所述移动横跨梁上的丝杆驱动组件、与所述丝杆驱动组件连接的翻转脱模组件、固定安装在位于同一侧的所述上下层转运机构上的脱模定位组件和固定安装在所述下层输送架上的口红管放置板组件。

[0005]

优选的,所述水平输送组包括一对气动输送组件,所述气动输送组件包括水平输送气缸和固定安装在所述水平输送气缸输出端的输送钩板;两对所述气动输送组件分别在所述下层输送架上和所述上层输送架上相对所述输送架的中心面镜像分布;位于所述下层输送架上的一对所述气动输送组件的所述水平输送气缸均固定安装在所述下层输送架上,

位于所述上层输送架上的一对所述气动输送组件的所述水平输送气缸均固定安装在所述上层输送架上。

[0006]

优选的,所述上下层转运机构包括水平固定安装在所述下层输送架上的导向板、竖直固定安装在所述导向板上的转运用气缸、水平固定安装在所述转运用气缸输出端的托架和竖直固定安装在所述托架底部的多个一号导杆,所述转运用气缸的输出端露出至所述导向板的上方,若干所述一号导杆均与所述导向板滑动连接。

[0007]

优选的,所述热气机构包括横跨固定安装在所述上层输送架上的一号跨梁架、竖直固定安装在所述一号跨梁架上的热气用气缸、固定安装在所述热气用气缸输出端的气管架和固定安装在所述气管架上的加热器,所述气管架的上端面设有与所述一号跨梁架滑动连接的两个二号导杆,所述气管架下底面设有与若干所述硅胶模槽一一对应设置的气管,所述加热器产生的热量通向每个所述气管中。

[0008]

优选的,所述灌装机构包括设置在所述上层输送架上端的丝杆移动组件、固定安装在所述丝杆移动组件上的灌装桶组件和设置在所述丝杆移动组件上的单管灌装组件,所述丝杆移动组件包括横跨固定安装在所述上层输送架上端的二号跨梁架、固定安装在所述二号跨梁架侧壁上的一号丝杆电机、固定安装在所述一号丝杆电机输出端的一号丝杆和固定安装在所述二号跨梁架上的两个水平导杆,所述一号丝杆与所述二号跨梁架转动连接,两个所述水平导杆相对所述一号丝杆对称分布,所述灌装桶组件包括固定安装在所述二号跨梁架上的灌装泵和固定安装在所述灌装泵上的口红储液桶,所述口红储液桶与所述灌装泵液路导通,所述单管灌装组件包括螺纹连接在所述一号丝杆上的移动架、竖直固定安装在所述移动架上的灌装用气缸和固定安装在所述灌装用气缸输出端的可调定量灌装阀,所述移动架与两个所述水平导杆滑动连接,所述灌装用气缸的输出端穿过所述移动架,所述可调定量灌装阀与所述灌装泵通过管路连接,所述可调定量灌装阀上设有竖直向下的灌装管。

[0009]

优选的,所述气缸移动组包括一对固定安装在所述上层输送架上且相对所述上层输送架的中心面镜像分布的移动气缸组件,所述移动气缸组件包括固定安装在所述上层输送架上的安装板和水平固定安装在所述安装板上的移动气缸,所述移动气缸的输出方向与所述硅胶模板的输送方向平行,所述移动气缸的输出端面上设有水平设置且与所述安装板固定连接的移动导杆,所述移动横跨梁包括与两个所述移动气缸的输出端固定连接的主跨梁、竖直固定安装在所述主跨梁顶部的多个导柱和固定安装在多个所述导柱顶部的电机固定板,所述主跨梁与两个所述移动导杆滑动连接,所述丝杆驱动组件包括固定安装在所述电机固定板顶部的二号丝杆电机、固定安装在所述二号丝杆电机输出端的二号丝杆、与所述二号丝杆螺纹连接的驱动板、竖直固定在所述驱动板底部的多个驱动导杆,所述二号丝杆与所述主跨梁转动连接,多个所述驱动导杆均与所述主跨梁滑动连接,所述驱动板位于所述主跨梁和所述电机固定板之间,所述翻转脱模组件包括水平固定安装在多个所述驱动导杆底部的翻转梁、固定安装在所述翻转梁侧端的翻转电机和固定安装在所述翻转电机输出端的口红管卡位板,所述口红管卡位板与所述翻转梁转动连接,所述口红管卡位板上设有与若干所述硅胶模槽一一对应设置的口红管卡位套,所述脱模定位组件包括竖直固定安装在所述托架上的定位气缸和水平固定安装在所述定位气缸输出端的脱模定位板,所述脱模定位板位于所述托架的上方,所述脱模定位板上设有与若干所述硅胶模槽一一对应设置

的硅胶膜定位槽,所述口红管放置板组件包括水平固定安装在所述下层输送架上的退位气缸、水平固定安装在所述退位气缸输出端的卡位板和放置在所述卡位板上的放置板,所述放置板上设有与若干所述硅胶模槽一一对应设置的用于放置口红管的放置槽。

[0010]

优选的,所述卡位板上端面设有用于限位放置所述放置板的卡位凸起。

[0011]

优选的,所述输送架还包括尾罩和沿输送方向两侧设置的侧挡板,所述尾罩和两个所述侧挡板均固定安装在所述下层输送架和所述上层输送架上,所述尾罩位于所述上层输送架远离所述脱模机构的一侧。

[0012]

上述技术方案具有如下优点或者有益效果:

[0013]

1、本发明结构的一种全自动口红灌装机,本灌装机通过模具输送机构对安装有硅胶模的硅胶模板上下循环输送,在输送过程中完成硅胶模的加热、口红的灌装、口红灌装表面吹平、口红冷却定型和口红脱模的一系列自动操作,自动化程度高,能够大大提高口红灌装的效率,另外采用双灌装机构的设置,并将一个灌装机构作为备用,可以在灌装机不停止工作的状态下交替进行不同色号口红的灌装,十分方便,也大大提高了口红灌装的效率,提高了产能的同时,将可以减少生产成本,提高生产收益。

[0014]

2、本发明结构的一种全自动口红灌装机,本灌装机采用上下层循环输送,整体结构更加紧凑,大大降低了设备的占用空间,而且将冷风柜直接设置在下层位置,在保证了口红灌装后定型的效果的同时,同样实现了紧凑化的设计,降低了设备的占用空间。

[0015]

3、本发明结构的一种全自动口红灌装机,本灌装机的灌装机构采用移动式的单管灌装形式,在保证了可自动完成多个硅胶模灌装的同时,摒弃了传统的多管头灌装结构,对于灌装机构包括灌装管的清洗将更加方便,避免了清洗繁琐和存在清洗不彻底的问题。

[0016]

4、本发明结构的一种全自动口红灌装机,脱模机构可以完成自动脱模,而且设置的定位脱模组件可实现脱模时的定位,保证了脱模时定位的准确性,提高了脱模的效果,保证了脱模的质量。

附图说明

[0017]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明及其特征、外形和优点将会变得更加明显。在全部附图中相同的标记指示相同的部分,并未刻意按照比例绘制附图,重点在于示出本发明的主旨。

[0018]

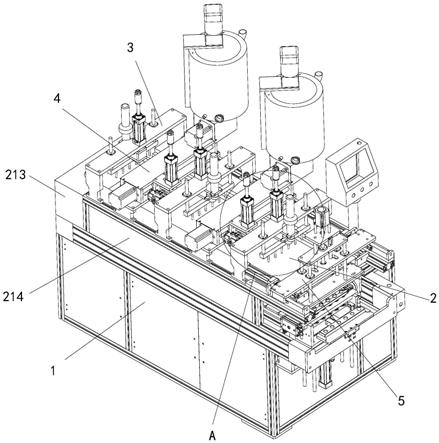

图1是本发明实施例1提供的一种全自动口红灌装机的立体结构示意图;

[0019]

图2是本发明实施例1中图1中a处的局部放大图;

[0020]

图3是本发明实施例1中未装配尾罩和侧挡板的模具输送机构装配在冷风柜上其中一个视角的立体结构示意图;

[0021]

图4是本发明实施例1中未装配尾罩和侧挡板的模具输送机构装配在冷风柜上另一个视角的立体结构示意图;

[0022]

图5是本发明实施例1中灌装机构的立体结构示意图;

[0023]

图6是本发明实施例1中脱模机构装配在上下层转运机构上的立体结构示意图。

[0024]

图中:1、冷风柜;2、模具输送机构;21、输送架;211、下层输送架;212、上层输送架;213、尾罩;214、侧挡板;22、水平输送组;221、气动输送组件;2211、水平输送气缸;2212、输送钩板;23、上下层转运机构;231、导向板;232、转运用气缸;233、托架;234、一号导杆;24、

硅胶模板;241、硅胶模槽;3、热气机构;31、一号跨梁架;32、热气用气缸;33、气管架;331、二号导杆;332、气管;34、加热器;4、灌装机构;41、丝杆移动组件;411、二号跨梁架;412、一号丝杆电机;413、一号丝杆;414、水平导杆;42、灌装桶组件;421、口红储液桶;422、灌装泵;43、单管灌装组件;431、移动架;432、灌装用气缸;433、可调定量灌装阀;4331、灌装管;5、脱模机构;51、气缸移动组;511、移动气缸组件;5111、安装板;5112、移动气缸;51121、移动导杆;52、移动横跨梁;521、主跨梁;522、导柱;523、电机固定板;53、丝杆驱动组件;531、二号丝杆电机;532、二号丝杆;533、驱动板;534、驱动导杆;54、翻转脱模组件;541、翻转梁;542、翻转电机;543、口红管卡位板;5431、口红管卡位套;55、脱模定位组件;551、定位气缸;552、脱模定位板;5521、硅胶模定位槽;56、口红管放置板组件;561、退位气缸;562、卡位板;5621、卡位凸起;563、放置板;5631、放置槽。

具体实施方式

[0025]

下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施,但不作为对本发明的限定。

[0026]

实施例1:

[0027]

如图1至图6所示,本发明实施例1提供的一种全自动口红灌装机,包括冷风柜1、安装在冷风柜1上的模具输送机构2、均匀设置在模具输送机构2上端的三个热气机构3、设置在模具输送机构2上端的两个灌装机构4和安装在模具输送机构2上的脱模机构5,两个灌装机构4分别位于三个热气机构3构成的两个间隔区域的中间位置,脱模机构5位于其中一个外侧的热气机构3的外侧位置,模具输送机构2包括输送架21、设置在输送架21相对两侧的两个水平输送组22、两个上下层转运机构23和若干硅胶模板24,输送架21包括固定安装在冷风柜1上方的下层输送架211和固定安装在下层输送架211上的上层输送架212,其中一个水平输送组22固定设置在下层输送架211上输送方向的一侧,另一个水平输送组22固定设置在上层输送架212上输送方向的一侧,两个上下层转运机构23均固定安装在下层输送架211上,且两个上下层转运机构23分布在输送架21输送方向的两侧,十七个硅胶模板241彼此紧贴可铺满下层输送架211或上层输送架212,位于下层输送架211上的水平输送组22可带动硅胶模板24按硅胶模板24输送方向上的宽度的行程步进移动,位于上层输送架212上的水平输送组22可带动硅胶模板24按硅胶模板24输送方向上的宽度的行程步进移动,脱模机构5靠近安装在下层输送架211上的水平输送组22一侧,其中位于和脱模机构5同侧的上下层转运机构23可将硅胶模板24从下层输送架211转运至上层输送架212,另一个上下层转运机构23可将硅胶模板24从上层输送架212转运至下层输送架211,硅胶模板24上均匀设有六个用于放置硅胶模的硅胶模槽241,脱模机构5包括固定安装在上层输送架212上端的气缸移动组51、固定安装在气缸移动组51上的移动横跨梁52、设置在移动横跨梁52上的丝杆驱动组件53、与丝杆驱动组件53连接的翻转脱模组件54、固定安装在位于同一侧的上下层转运机构23上的脱模定位组件55和固定安装在下层输送架211上的口红管放置板组件56。

[0028]

进一步地,水平输送组22包括一对气动输送组件221,气动输送组件221包括水平输送气缸2211和固定安装在水平输送气缸2211输出端的输送钩板2212;两对气动输送组件221分别在下层输送架211上和上层输送架212上相对输送架21的中心面镜像分布;位于下

层输送架211上的一对气动输送组件221的水平输送气缸2211均固定安装在下层输送架211上,位于上层输送架212上的一对气动输送组件221的水平输送气缸2211均固定安装在上层输送架212上。水平输送组22用于推动硅胶模板24水平步进输送。

[0029]

更进一步地,上下层转运机构23包括水平固定安装在下层输送架211上的导向板231、竖直固定安装在导向板231上的转运用气缸232、水平固定安装在转运用气缸232输出端的托架233和竖直固定安装在托架233底部的四个一号导杆234,转运用气缸232的输出端露出至导向板231的上方,四个一号导杆234在托架233底部均匀分布,且四个一号导杆234均与导向板231滑动连接。上下层转运机构23用于将硅胶模板24进行上下层输送,与两个水平输送组22的水平输送配合构成对硅胶模板24的循环输送。

[0030]

更进一步地,热气机构3包括横跨固定安装在上层输送架212上的一号跨梁架31、竖直固定安装在一号跨梁架31上的热气用气缸32、固定安装在热气用气缸32输出端的气管架33和固定安装在气管架33上的加热器34,气管架33的上端面设有与一号跨梁架31滑动连接的两个二号导杆331,气管架33下底面设有与六个硅胶模槽241一一对应设置的气管332,加热器34产生的热量通向每个气管332中。其中两个热气机构3用于对硅胶模进行加热,剩下的一个热气机构3位于图1中最左侧的位置用于将完成灌装的口红上表面吹平整。

[0031]

更进一步地,灌装机构4包括设置在上层输送架212上端的丝杆移动组件41、固定安装在丝杆移动组件41上的灌装桶组件42和设置在丝杆移动组件41上的单管灌装组件43,丝杆移动组件41包括横跨固定安装在上层输送架212上端的二号跨梁架411、固定安装在二号跨梁架411侧壁上的一号丝杆电机412、固定安装在一号丝杆电机412输出端的一号丝杆413和固定安装在二号跨梁架411上的两个水平导杆414,一号丝杆234与二号跨梁架411转动连接,两个水平导杆414相对一号丝杆234对称分布,灌装桶组件42包括固定安装在二号跨梁架411上的灌装泵422和固定安装在灌装泵422上的口红储液桶421,口红储液桶421与灌装泵422液路导通,单管灌装组件43包括螺纹连接在一号丝杆413上的移动架431、竖直固定安装在移动架431上的灌装用气缸432和固定安装在灌装用气缸432输出端的可调定量灌装阀433,移动架431与两个水平导杆414滑动连接,灌装用气缸432的输出端穿过移动架431,可调定量灌装阀433与灌装泵422通过管路连接,可调定量灌装阀433上设有竖直向下的灌装管4331。通过灌装用气缸432推动可调定量灌装阀433完成口红的自动灌装,另外通过丝杆移动组件41带动单管灌装组件43依次对硅胶模板24上六个硅胶模槽241中硅胶模完成灌装。

[0032]

更进一步地,气缸移动组51包括一对固定安装在上层输送架212上且相对上层输送架212的中心面镜像分布的移动气缸组件511,移动气缸组件511包括固定安装在上层输送架212上的安装板5111和水平固定安装在安装板5111上的移动气缸5112,移动气缸5112的输出方向与硅胶模板24的输送方向平行,移动气缸5112的输出端面上设有水平设置且与安装板5111固定连接的移动导杆51121,移动横跨梁52包括与两个移动气缸5112的输出端固定连接的主跨梁521、竖直固定安装在主跨梁521顶部的两个导柱522和固定安装在两个导柱522顶部的电机固定板523,主跨梁521与两个移动导杆51121滑动连接,丝杆驱动组件53包括固定安装在电机固定板523顶部中央位置的二号丝杆电机531、固定安装在二号丝杆电机531输出端的二号丝杆532、与二号丝杆532螺纹连接的驱动板533、竖直固定在驱动板533底部的四个驱动导杆534,二号丝杆532与主跨梁521转动连接,四个驱动导杆534在驱动

板533底部均匀分布,四个驱动导杆534均与主跨梁521滑动连接,驱动板533位于主跨梁521和电机固定板523之间,翻转脱模组件54包括水平固定安装在四个驱动导杆534底部的翻转梁541、固定安装在翻转梁541侧端的翻转电机542和固定安装在翻转电机542输出端的口红管卡位板543,口红管卡位板543与翻转梁541转动连接,口红管卡位板543上设有与六个硅胶模槽241一一对应设置的口红管卡位套5431,脱模定位组件55包括竖直固定安装在托架233上的定位气缸551和水平固定安装在定位气缸551输出端的脱模定位板552,脱模定位板552位于托架233的上方,脱模定位板552上设有与六个硅胶模槽241一一对应设置的硅胶膜定位槽5521,口红管放置板组件56包括水平固定安装在下层输送架211上的退位气缸561、水平固定安装在退位气缸561输出端的卡位板562和放置在卡位板562上的放置板563,放置板563上设有与六个硅胶模槽241一一对应设置的用于放置口红管的放置槽5631。在脱模机构5的位置,完成冷风定型的口红将从硅胶模板24中抽出完成脱模。

[0033]

更进一步地,卡位板562上端面设有用于限位放置放置板563的卡位凸起5621。卡位凸起5621用于快速准确放置放置板563。

[0034]

更进一步地,输送架21还包括尾罩213和沿输送方向两侧设置的侧挡板214,尾罩213和两个侧挡板214均固定安装在下层输送架211和上层输送架212上,尾罩213位于上层输送架212远离脱模机构5的一侧。尾罩214和侧挡板214的设置在于营造相对封闭的冷风环境,保证对完成灌装的口红的快速定型。

[0035]

需要说明的是,本实施例中的水平输送气缸2211、转运用气缸232、热气用气缸32、加热器34、一号丝杆电机412、灌装泵422、灌装用气缸432、可调定量灌装阀433、移动气缸5112、二号丝杆电机531、翻转电机542、定位气缸551和退位气缸561均可根据型号在市场上直接购买,本实施例中的所有气动设备均外接气动源装置提供气动来源,具体的气动控制线路和电控线路为本领域的技术人员所了解,在此不予赘述。

[0036]

本发明实施例1提供的一种全自动口红灌装机的原理及其工作过程具体如下所述:

[0037]

本发明实施例1的一种全自动口红灌装机,本灌装机中共设有十七个硅胶模板24,当十七个硅胶模板24紧贴平铺在下层输送架211上时,所有的硅胶模板24平铺的长度与两个水平输送组22的两个输送钩板2212之间的距离相等(需要说明的是,如图3和图4所示,两个水平输送组22的两个输送钩板2212均偏向外侧,此时两个输送钩板2212均处于最外侧),设置两个灌装机构4的目的在于在实际口红的灌装作业过程中可以交替进行不同色号口红的灌装,保证灌装机可以不停工作,提高工作效率,三个热气机构3中有两个是与两个灌装机构4匹配的(真正灌装作业时只会有一组匹配的热气机构3和灌装机构4真正处于工作状态,另外一组备用),另外一个热气机构3用于对灌装后的口红进行吹平,工作时,所有的硅胶模板24最初都紧贴平铺在下层输送架211上,每个硅胶模板24的每个硅胶模槽241中都安装了硅胶模(需要说明的是,硅胶模在附图中未示出,可以根据不同型号的口红更换安装不同型号的硅胶模),冷风柜1启动将处于工作状态,将持续供应冷风,靠近脱模机构5的上下层转运机构23动作(平铺在下层输送架211同一层的其中一个硅胶模板24位于托架233上),转运用气缸232将推动托架233上升,直到将托架233上的硅胶模板24上升至上层输送架212位置,位于上层输送架212上的水平输送组件22的两个水平输送气缸2211将拉动各自的输送钩板2212,从而两个输送钩板2212将推动该硅胶模板24至上层输送架212上,随后靠近脱

模机构5的上下层转运机构23将下降至初始位置(托架233上放空),随后位于下层输送架211上的水平输送组22的两个水平输送气缸2211的将分别拉动输送钩板2212向内侧运动,从而两个输送钩板2212将推动挨着的硅胶模板24向前输送,从而下层输送架211上的整体的硅胶模板24整体向前步进推进一个位置,靠近脱模机构5的上下层转运机构23继续将位于托架233上的硅胶模板24转运至上层输送架212,当输送至上层输送架212上的硅胶模板24推进至第一个(如图1所示从右向左)热气机构3时,该位置的热气机构3开始工作,热气用气缸32将推动气管架33下移,从而使得气管架33上的每个气管332对准插入下方硅胶模板24的每个硅胶模中,加热器34将通入每个气管332中气体加热,从而气管332吹出的热风快速将硅胶模中被冷风吹后形成的冷膜散掉,目的在于保证灌装后口红定型表面脱模后的光滑平整性,随着硅胶模板24的继续输送,完成热气加热的硅胶模板24将被输送至匹配启动的灌装机构4的下方,此时灌装机构4动作,灌装用气缸432将推动可调定量灌装阀433下移,从而使得灌装管4331插入硅胶模中,灌装泵422抽取输送口红液在可调定量灌装阀433位置完成定量灌装,而丝杆移动组件41的一号丝杆电机412将带动一号丝杆413转动,从而驱动移动架431顺着水平导杆414移动,可调定量灌装阀433将依次对位于下方的硅胶模板24的每个硅胶模完成口红灌装,随着硅胶模板24的继续推进,完成灌装的硅胶模板24将输送至第三个热气机构3的位置,此位置的热气机构3将通过热气将灌装口红的上表面吹平,从而形成平整的切面,继续推进,另一个靠近尾罩213的上下层转运机构23将把上层输送架212上输送来的硅胶模板24转运至下层输送架211位置,此后持续转运至下层输送架211上且完成灌装的硅胶模板24将在冷风柜1的上方完成口红冷冻定型,随着继续推进,完成口红定型后的硅胶模板24将推进至脱模机构5的位置,在脱模机构5处将完成脱模,具体来说,完成口红定型的硅胶模板24将推送至靠近脱模机构5的托架233上,提前将插满口红管的放置板563定位放置在卡位板562的卡位凸起5621位置,随后一对移动气缸组件511的两个移动气缸5112将同时推动主跨梁521,从而推动移动横跨梁52、丝杆驱动组件53和翻转脱模组件54构成的整体(上方部件)向前移动,移动到最大行程位置时,口红管卡位板543上的口红管卡位套5431将对准放置板563上的放置槽5631,紧接着二号丝杆电机531带动二号丝杆532转动,二号丝杆532驱动驱动板533顺着两个导柱522向下移动,从而四个驱动导杆534将推动翻转脱模组件54竖直向下运动,使得口红管卡位套5431夹取口红管,随后丝杆驱动组件53带动翻转脱模组件54竖直上升到初始位置,然后翻转电机542将带动口红管卡位板543翻转1 80

°

,使得口红管管口朝下,接着气缸移动组51将带着上方部件退回至初始位置,随后丝杆驱动组件53再次动作,将带动翻转脱模组件54向下运动,使得口红管对准插入硅胶模板24的硅胶模槽241中,在翻转脱模组件54向下运动的同时,定位气缸551推动脱模定位板552向上运动,硅胶模定位槽5521将对准硅胶模槽241底部和硅胶模,随着口红管继续下移,口红管的底部将顶紧在翻转梁541的内顶部,而成型的口红也被插入在口红管中,随后丝杆驱动组件53带动翻转脱模组件54向上运动,从而将成型的口红从硅胶模中抽出,实现了完整脱模,完成脱模后的硅胶模板24将再次被上下层转运机构23输送至上层输送架212,从而完成灌装、脱模的整个循环连续的过程。

[0038]

本领域技术人员应该理解,本领域技术人员结合现有技术以及上述实施例可以实现所述变化例,在此不予赘述。这样的变化例并不影响本发明的实质内容,在此不予赘述。

[0039]

以上对本发明的较佳实施例进行了描述。需要理解的是,本发明并不局限于上述

特定实施方式,其中未尽详细描述的设备和结构应该理解为用本领域中的普通方式予以实施;任何熟悉本领域的技术人员,在不脱离本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例,这并不影响本发明的实质内容。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1