一种浮盘的制作方法

[0001]

本申请实施例涉及石油化工机械装备领域,尤其涉及一种浮盘。

背景技术:

[0002]

随着石油工业的发展,储罐作为油库的核心储油设备,大型化甚至超大型化是必然的发展趋势。浮顶罐是立式圆筒形金属罐的一种,在油库中十分普遍。浮顶是一种由金属材料制成的漂浮在储液面上并随储液面升降的盘状结构物,又称浮盘。目前,在储存汽煤柴油、石脑油及化学品等高挥发性流体的储罐内均设置有浮盘来减少挥发,避免因气体挥发对周围环境造成的污染,甚至发生安全事故。

[0003]

根据浮盘上方有无固定顶,浮顶罐又分为外浮顶罐和内浮顶罐两种。外浮顶罐是一种全敞口容器,盘状浮顶随油面升降。内浮顶罐是装有浮盘的拱顶罐。内浮顶罐因有固定顶,所以能有效地防止风、砂、雨雪或灰尘的侵入,可以有效保证储液的质量,特别适合于储存高级汽油和喷气燃料及有毒的石油化工产品。

[0004]

现市场上的浮盘多为浮筒式和全接液式蜂窝浮盘,现有技术中的蜂窝内浮盘,包括外壳和浮盘体,浮盘体为蜂窝状,蜂窝状浮盘体与外壳内表面通过胶粘剂密封连接,这两种方式的浮力单元均为铝材焊接性成型。由于铝的焊接性能要求高,为了形成封闭的腔,需要很高的焊接生产工艺。但是,由于焊接对焊工技能要求高而且工作量很大,因此难以保证焊接性能,可能会出现一些焊接质量不好的地方,导致浸油情况,导致油进入密封腔,油气泄漏挥发,进而导致内浮盘结构瓦解,最终导致内浮盘沉盘、垮盘。

技术实现要素:

[0005]

本申请实施例提供一种浮盘,可以避免浸油和油气泄漏挥发,避免发生浮盘沉盘或垮盘。

[0006]

本申请的一方面提供一种浮盘,包括:边框、骨架和多个浮力单元组,其中,所述骨架由所述边框所包围且由多个支撑梁组成多个井字形,每个井字形内包括一个浮力单元组;每个所述浮力单元组包括交替排列的至少一个第一浮力单元和至少一个第二浮力单元;其中,

[0007]

所述第一浮力单元和所述第二浮力单元均为一次成型且包括至少一个中空的密封腔,其中,所述第一浮力单元和所述第二浮力单元均为长条形状且它们的横截面呈四方形;

[0008]

所述第一浮力单元和所述第二浮力单元的接触液体的底部采用卡扣连接,所述第一浮力单元和所述第二浮力单元的上方均向上延伸一部分以便采用固定件紧固在一起。

[0009]

可选地,所述第一浮力单元和所述第二浮力单元均包括密封相互独立的两个或两个以上的密封腔。

[0010]

可选地,在所述第一浮力单元的两侧边的底部沿其底部面伸出一部分然后向上凸起形成卡扣钩,所述第二浮力单元的两侧边的底部向腔内凹进形成与所述卡扣钩相扣紧的

凹槽。

[0011]

可选地,所述第一浮力单元的两侧边的上方均包括向上延伸的侧边延伸部,所述第二浮力单元的两侧边的上部均包括向上延伸的侧边延伸部,所述第一浮力单元和所述第二浮力单元的侧边延伸部均开有相对应的至少一个固定孔,所述第一浮力单元和所述第二浮力单元的侧边紧靠时它们的侧边延伸部紧靠在一起,通过固定件穿过所述至少一个固定孔将所述第一浮力单元和所述第二浮力单元固定在一起。

[0012]

可选地,所述第一浮力单元和所述第二浮力单元的所述侧边延伸部紧靠在一起后,两个侧边延伸部的外侧还套有一个倒u形的密封件,该密封件开有对称固定孔。

[0013]

可选地,所述支撑梁接触液体的底部在两侧边沿底部面向外延伸承接面,所述支撑梁的两侧边上部向上延伸有开有固定孔的侧边延伸部,所述第一浮力单元或所述第二浮力单元托付在所述支撑梁底部的所述承接面,所述第一浮力单元或所述第二浮力单元的侧边延伸部与所述支撑梁的侧边延伸部紧靠在一起后通过固定件紧固。

[0014]

可选地,所述第一浮力单元或所述第二浮力单元的侧边延伸部与所述支撑梁的侧边延伸部紧靠在一起后,两个侧边延伸部的外侧还套有一个倒u形的密封件,该密封件开有对称固定孔。

[0015]

可选地,所述密封件为橡胶材质。

[0016]

可选地,所述密封件与侧边延伸部紧固的面有不规则的凹。

[0017]

可选地,所述支撑梁的底部还安装有可拆式的多个脚柱。

[0018]

上述实施例描述的浮盘,浮力单元采用铝型材一次挤压或铸造成型,整体结构强度高,每个方向的惯性矩和抗弯矩都达到了很高的强度,型材不用后续焊接就能形成密封的型腔,可重复性利用性能好,材料的稳定性强,既少了一道焊接工序,减少了生产成本,又解决了由于焊接不均匀,密封腔浸油挥发,密封性不足的问题。

附图说明

[0019]

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0020]

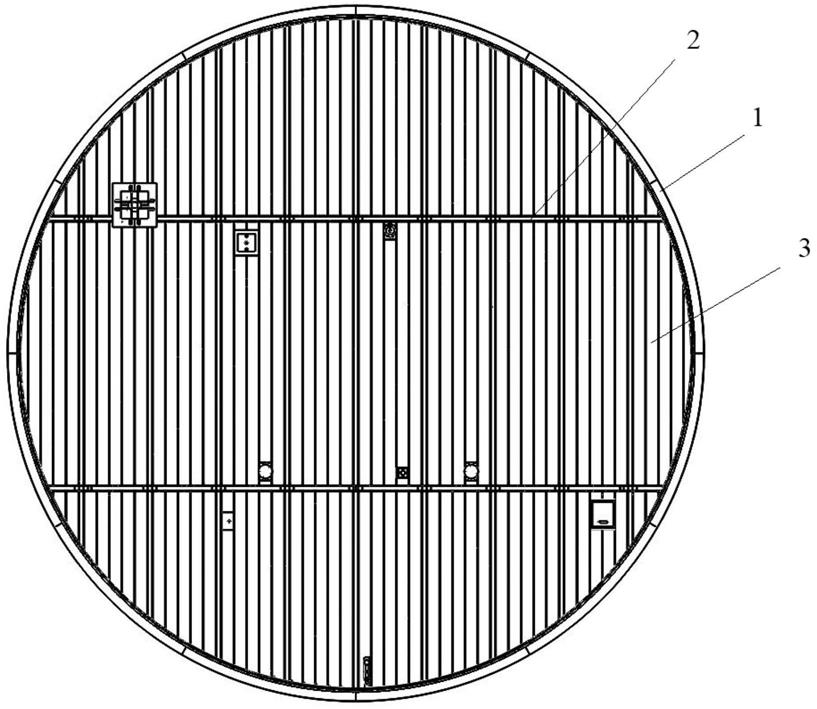

图1为本申请一实施例的一种浮盘的俯视图。

[0021]

图2为图1的所述浮盘的部分立体透视图。

[0022]

图3为图1中两个不同浮力单元相互结合的横截面结构示意图。

[0023]

图4为图3中所述第一浮力单元31的横截面结构示意图。

[0024]

图5为图3中所述第二浮力单元32的横截面结构示意图。

[0025]

图6为图3中所述第一浮力单元31和所述第二浮力单元32的上方延伸结合处的放大图。

[0026]

图7为本申请另一实施例的浮力单元与支撑梁结合的结构示意图。

具体实施方式

[0027]

为使本申请实施例的目的、技术方案和优点更加清楚,下面将结合本申请实施例

中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

[0028]

本文中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

[0029]

如图1所示,为本申请一实施例的一种浮盘的俯视图,所述浮盘包括边框1、骨架2和多个浮力单元组3。所述浮盘的整体形状根据配套的容器形状而定,即所述边框1的形状根据配套的容器形状而定,例如,容器为长方形,则所述边框1的整体形状为长方形,本实施例中,所述边框1的整体形状为圆形。所述骨架2由所述边框1所包围且由多个支撑梁组成多个井字形,每个井字形内包括一个浮力单元组3。每个所述浮力单元组3包括交替排列的至少一个第一浮力单元和至少一个第二浮力单元,其中,所述第一浮力单元和所述第二浮力单元为长条形状且相互紧靠,例如,所述第一浮力单元和所述第二浮力单元均为长方体形状,然后通过侧面相互紧靠在一起。

[0030]

在本申请的另一实施例中,每个所述浮力单元组3包括的所述第一浮力单元和所述第二浮力单元总数量为奇数个,例如,5个。

[0031]

在本申请的另一实施例中,每个支撑梁接触液体的底面安装有可拆卸的多个脚柱4,如图2所示,为图1的所述浮盘的部分立体透视图。例如,一根支撑梁的底面安装多个通过固定件(例如,螺栓)固定的脚柱4,可选地,任意两根支撑梁相交之处均安装有脚柱4。其中,为方便固定件固定所述脚柱4,在支撑梁的底面开有多个用于安装脚柱4的固定孔(例如,螺孔),例如,四个螺孔。

[0032]

如图3所示,为图1中两个不同浮力单元相互结合的横截面结构示意图,第一浮力单元31和第二浮力单元32的横截面呈四方形,例如,长方形或正方形。所述第一浮力单元31和所述第二浮力单元32均为一次挤压或铸造成型且包括至少一个中空的密封腔,且所述第一浮力单元31和所述第二浮力单元32的两端均是密封的,所述第一浮力单元31和所述第二浮力单元32均为铝材或铝合金。例如,所述第一浮力单元31和所述第二浮力单元32均包括密封相互独立的两个或两个以上的密封腔,例如,所述第一浮力单元31和所述第二浮力单元32均包括四个密封相互独立的密封腔。因此,每个浮力单元采用多密封腔形式,保证了单个密封腔损坏,也不会导致整个浮力单元浸油而导致沉盘发生。

[0033]

所述第一浮力单元31和所述第二浮力单元32的接触液体的底部采用卡扣33连接,所述第一浮力单元31和所述第二浮力单元32的上方均向上延伸一部分以便采用固定件35(例如,螺栓)紧固在一起。

[0034]

图4为图3中所述第一浮力单元31的横截面结构示意图,图5为图3中所述第二浮力单元32的横截面结构示意图,图6为图3中所述第一浮力单元31和所述第二浮力单元32的上方延伸结合处的放大图,结合图4、5和6,所述第一浮力单元31和所述第二浮力单元32的结合可以如下所述。

[0035]

所述第一浮力单元31包括四个密封相互独立的密封腔310,所述第二浮力单元32包括四个密封相互独立的密封腔320。例如,所述密封腔310和所述密封腔320的横截面均为四方形,例如长方形或正方形。

[0036]

在所述第一浮力单元31的两侧边的底部沿其底部面伸出一部分然后向上凸起形成卡扣钩331,所述第二浮力单元32的两侧边的底部向腔内凹进形成与所述卡扣钩相扣紧的凹槽332,所述卡扣钩331可以插入所述凹槽332。在本申请的另一实施例中,所述卡扣钩331为u形,所述凹槽332为倒u形,因此,所述卡扣钩331和所述凹槽332可以扣合。

[0037]

所述第一浮力单元31的两侧边的上方均包括向上延伸的侧边延伸部312,所述第二浮力单元32的两侧边的上部均包括向上延伸的侧边延伸部321,例如,所述侧边延伸部312为所述第一浮力单元31的侧边板向上延伸,所述侧边延伸部321为所述第二浮力单元32的侧边板向上延伸。所述侧边延伸部312和所述侧边延伸部321均开有相对应的至少一个固定孔(图未示)。所述第一浮力单元31和所述第二浮力单元32的侧边紧靠时,所述卡扣钩331和所述凹槽332扣合,所述侧边延伸部312和所述侧边延伸部321紧靠在一起,每个固定孔通过所述固定件35将所述第一浮力单元31和所述第二浮力单元32紧固在一起。

[0038]

在本申请的另一实施例中,所述第一浮力单元31和所述第二浮力单元32的侧边为光滑的面,且所述侧边延伸部312和所述侧边延伸部321相互接触面也是光滑面,因此,所述第一浮力单元31和所述第二浮力单元32紧固后,它们的侧面能有效密封。

[0039]

在本申请的另一实施例中,所述第一浮力单元31和所述第二浮力单元32的侧边相互紧靠时,相互接触面之间包括密封层34,其中,所述侧边延伸部312和所述侧边延伸部321相互接触面之间也包括密封层34。在本申请的另一实施例中,所述密封层34可以为密封油、密封纸、密封泥或密封橡胶层等等。

[0040]

所述第一浮力单元31的所述侧边延伸部312和所述第二浮力单元32的所述侧边延伸部321紧靠在一起后,两个侧边延伸部312、321的外侧还套有一个倒u形的密封件36,该密封件36开有对称固定孔,用于所述固定件35通过。

[0041]

在本申请的另一实施例中,所述密封件36为橡胶材质。

[0042]

在本申请的另一实施例中,所述密封件36与侧边延伸部紧固的面有不规则的凹或者凹进的花纹或条纹361,形成迷宫式环形密封效果,因此,迷宫环形密封形成多层环形密封空间,杜绝油气空间,防止油气挥发,保证密封效果。

[0043]

如图7所示,为本申请另一实施例的浮力单元与支撑梁的结构示意图,支撑梁21接触液体的底部在两侧边沿底部面向外延伸承接面211,所述支撑梁21的两侧边上部向上延伸有开有固定孔的侧边延伸部212,所述第一浮力单元31或所述第二浮力单元32托付在所述支撑梁21底部的所述承接面211,对应的,所述第一浮力单元31的侧边延伸部312或所述第二浮力单元32的侧边延伸部321与所述支撑梁21的侧边延伸部212紧靠在一起后通过固定件71(例如,螺栓)紧固。

[0044]

在本申请的另一实施例中,所述支撑梁21的两侧边均与所述第二浮力单元32紧固在一起,即所述支撑梁21两侧边底部的所述承接面211均承载所述第二浮力单元32,下述实施例均以所述支撑梁21与所述第二浮力单元32的结合为例进行说明。

[0045]

在本申请的另一实施例中,所述支撑梁21和所述第二浮力单元32的侧边为光滑的面,且所述支撑梁21的所述侧边延伸部212和所述第二浮力单元32的所述侧边延伸部321相互接触面也是光滑面,因此,所述支撑梁21和所述第二浮力单元32紧固后,它们的侧面能有效密封。

[0046]

在本申请的另一实施例中,所述支撑梁21和所述第二浮力单元32的侧边相互紧靠

时,相互接触面之间包括密封层73,其中,所述支撑梁21的所述侧边延伸部212和所述第二浮力单元32的所述侧边延伸部321相互接触面之间也包括密封层73。在本申请的另一实施例中,所述密封层73可以为所述密封层34。

[0047]

所述支撑梁21的所述侧边延伸部212和所述第二浮力单元32的所述侧边延伸部321紧靠在一起后,两个侧边延伸部212、321的外侧还套有一个倒u形的密封件72,该密封件72开有对称固定孔,用于所述固定件71通过。

[0048]

在本申请的另一实施例中,所述密封件72可以为所述密封件36。

[0049]

综上所述,上述实施例描述的浮盘,浮力单元采用铝型材一次挤压或铸造成型,该铝型材采用高强度铝合金,采用单根铝锭一次挤压或铸造成型,元件整体结构强度高:每个方向的惯性矩和抗弯矩都达到了很高的强度;表面质量好:不会产生刮痕、裂痕等表面质量问题;经挤压或铸造成型和后续热处理,型材结构应力小;型材挤压或铸造成型可保证高精度公差尺寸;型材不用后续焊接就能形成密封的型腔,可重复性利用性能好,材料的稳定性强,既少了一道焊接工序,减少了生产成本,又解决了由于焊接不均匀,密封腔浸油挥发,密封性不足的问题。

[0050]

进一步,浮力单元采用多腔体形式,保证了单个腔损坏,也不会导致整个浮力单元浸油而导致沉盘发生。

[0051]

进一步,两个浮力单元之间、浮力单元与支撑梁之间以及浮力单元上方的延伸部结合处均采用可拆卸式结构,任何一个部分均可以方便单独拆卸,例如,单个浮力单元和密封跟换时候,能单独拆卸浮力单元和密封件。

[0052]

进一步,浮盘的底部脚柱用螺栓连接方式安装在支撑梁上,确保了整个浮盘的受力点都在支撑梁的框架上,浮力单元受最小的力,保证浮力单元的强度安全,脚柱和支撑梁都可方便拆卸更换。

[0053]

以上所述,以上实施例仅用以说明本申请的技术方案,而非对其限制;尽管参照前述实施例对本申请进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本申请各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1