自动化轻柔式水果包装设备的制作方法

1.本发明属于包装设计设备技术领域,专用于水果分选的包装机,为分选水果提供了一种快速有效的包装设备。

背景技术:

2.水果分选后,往往需要将分选后的水果进行输送包装,水果的包装方式比较多,比如袋式包装、盒式包装和箱式包装等,目前市场上水果的自动箱式包装机往往体型较大,价格较高,同等价位自动化程度较低,对包装水果的保护也不够充分,损伤水果的程度较重,降低了客户的水果品质和经济效益。

3.市场所见的自动箱式包装机相对来说体型大,结构复杂,给予客户布局的空间有限,限制了客户资源的有效利用,而且同等价位相对来说自动化程度低,增加客户的人工成本,时间成本,使用成本;包装效率不够理想,或者结构不利于水果保护,有损客户的经济效益和服务体验。

4.为此本领域技术人员积极创新研究一种能够克服上述缺点的自动化水果包装设备。

技术实现要素:

5.本发明主要解决的技术问题是提供一种自动化轻柔式水果包装设备,该水果包装设备可实现自动抬升从而保证装箱重量,装好箱之后可自动换箱,是一款全自动的包装设备,水果接触部位使用材料可尽量避免水果损伤,较之现有结构和技术,具有体积小,节省安装空间,保护水果,提高工作效率,降低用户使用成本,提高客户体验和经济效益。

6.为解决上述技术问题,本发明采用的一个技术方案是:

7.本发明提供一种自动化轻柔式水果包装设备,所述水果包装设备包括支撑机构,所述支撑机构安装有水平支架和能够驱动所述水平支架在水平面内移动的水平驱动单元,所述水平支架安装有输送支架和能够驱动所述输送支架在竖直平面内上下抬升的上下驱动单元,所述输送支架安装有用于传输水果的输送机构和满箱自动感应填充装置,定义满箱自动感应填充装置所在的一侧为前,且与其相对的那侧为后,所述满箱自动感应填充装置位于所述输送机构的下游,所述满箱自动感应填充装置包括支撑框架,所述支撑框架安装有缓冲机构和旋转感应出料机构;包装箱能够位于所述满箱自动感应填充装置的下方;

8.通过所述输送机构将水果输送至满箱自动感应填充装置,然后经缓冲机构和旋转感应出料机构落至所述包装箱;同时通过所述水平驱动单元驱动所述水平支架移动实现输送机构和满箱自动感应填充装置在水平面内的移动,通过所述上下驱动单元驱动所述输送支架移动实现输送机构和满箱自动感应填充装置在竖直面内的抬升。

9.进一步地说,所述水平支架与所述支撑机构转动连接,通过所述水平驱动单元驱动所述水平支架绕所述支撑机构的某一支点旋转以实现所述输送机构和满箱自动感应填充装置在水平面内的移动。

10.进一步地说,所述水平支架与所述输送支架的后端通过第一支撑连接轴组件转动连接,所述水平支架和所述输送支架之间设有拉簧组件,所述拉簧组件的一端与所述水平支架连接,且另一端与所述输送支架连接,通过所述上下驱动单元驱动所述输送支架以输送支架的后端与水平支架的第一支撑连接轴组件为支点旋转以实现所述输送机构和满箱自动感应填充装置在竖直面内的抬升。

11.进一步地说,所述输送机构包括传送带、主动滚筒组件和从动滚筒组件,所述主动滚筒组件和所述从动滚筒组件安装于所述输送支架,所述传送带套装于所述主动滚筒组件和所述从动滚筒组件,通过所述主动滚筒组件和所述从动滚筒组件带动所述传送带往复移动。

12.进一步地说,所述输送支架包括后段支架和前段支架,所述后端支架从后向前斜向上倾斜,所述前段支架从后向前斜向下倾斜;所述输送机构还包括用于对传送带进行导向的导向轮组件,所述导向轮组件安装于所述后段支架和所述前段支架的连接处;

13.所述传送带为分隔式皮带,所述分隔式皮带是指沿传送带的输送方向设有多个间隔排布的分隔条的皮带,水果位于相邻分隔条组成的空间内。

14.进一步地说,所述缓冲机构包括缓冲毛刷和旋转驱动机构,通过所述旋转驱动机构驱动所述缓冲毛刷旋转。

15.进一步地说,所述旋转驱动机构包括减速机组件和链条传动组件,所述链条传动组件包括张紧轮、链条和多个链轮,所述链条绕于所述张紧轮和所述链轮;所述链轮包括与所述减速机组件的输出端连接的第一链轮与缓冲毛刷连接的第二链轮。

16.进一步地说,所述旋转感应出料机构包括旋转出料组件、满箱自动感应器、抬升组件和能够驱动所述旋转出料组件以及抬升组件旋转的旋转驱动单元,所述抬升组件安装于所述旋转出料组件,通过旋转驱动单元驱动所述旋转出料组件旋转出料,通过所述抬升组件与所述满箱自动感应器的配合感应包装箱内的水果填充程度。

17.进一步地说,所述旋转出料组件包括中空的旋转轴、芯杆、弹性复位件和出料架,所述出料架设于所述旋转轴,所述出料架设有旋转出料结构;

18.所述抬升组件安装于所述出料架且靠近芯杆的那端位于所述芯杆的正下方,所述芯杆位于所述旋转轴的内部,所述弹性复位件安装于所述芯杆的下端,通过包装箱内的水果推动所述抬升组件向上顶起芯杆并在弹性复位件的作用下,芯杆回位。

19.进一步地说,所述出料架包括多根周向间隔设置的挂杆,每一挂杆皆径向延伸,所述旋转出料结构包括导向挂皮和挂皮穿杆,所述挂皮穿杆为弧形,所述导向挂皮的一侧于穿于所述挂杆,另一侧穿于所述挂皮穿杆,每一所述导向挂皮皆成弧面状,且从上向下渐缩并在其末端形成出料口。

20.本发明的有益效果是:

21.本发明包括支撑机构,支撑机构安装有水平支架和能够驱动水平支架在水平面内移动的水平驱动单元,水平支架安装有输送支架和能够驱动输送支架在竖直平面内上下抬升的上下驱动单元,输送支架安装有用于传输水果的输送机构和满箱自动感应填充装置,满箱自动感应填充装置位于输送机构的下游,满箱自动感应填充装置包括支撑框架,支撑框架安装有缓冲机构和旋转感应出料机构,包装箱位于满箱自动感应填充装置的下方;通过输送机构将水果输送至满箱自动感应填充装置,然后经缓冲机构和旋转感应出料机构落

至所述包装箱;同时通过水平驱动单元驱动水平支架移动实现输送机构和满箱自动感应填充装置在水平面内的移动,通过上下驱动单元驱动输送支架移动实现输送机构和满箱自动感应填充装置在竖直面内的抬升,因此,本发明的包装设备可实现自动抬升从而保证装箱重量,装好箱之后可自动换箱,从而实现水果的自动、连续和无损轻柔式包装,且各机构和装置在完成动作后,会自动回位,准备下一次的水果包装,因此实现了水果分选后的全自动化和连续性包装;其是一款全自动的包装设备,水果接触部位使用材料可尽量避免水果损伤,较之现有结构和技术,具有体积小,节省安装空间,保护水果,提高工作效率,降低用户使用成本,提高客户体验和经济效益;

22.本发明的整个生产过程中,只需人工放置空的包装箱和取走满的包装箱即可,节省大量人工,在机构上选用性能稳定的输送机构等,降低成本的同时保证质量;又整个过程中只需人工放置空的包装箱和取走满的包装箱即可,故能实现一人多机,提高效率的同时降低人工成本。另外,本发明还具有结构精简、速度高效、质量稳定和方便调节等特点。

23.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

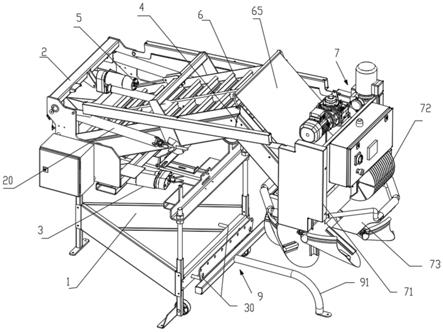

24.图1是本发明的外观图;

25.图2是本发明的结构示意图之一(满箱自动感应填充装置位于高位时);

26.图3是本发明的结构示意图之二(满箱自动感应填充装置位于低位时);

27.图4是本发明的支撑机构的结构示意图;

28.图5是本发明的水平支架的结构示意图;

29.图6是本发明的水平支架的主视图;

30.图7是本发明的输送支架和输送机构处的结构示意图;

31.图8是本发明的输送支架和输送机构处的分解结构示意图;

32.图9是本发明的满箱自动感应填充装置的结构示意图之一(从一角度看);

33.图10是本发明的满箱自动感应填充装置的结构示意图之二(从一角度看);

34.图11是本发明的满箱自动感应填充装置的结构示意图之三(从另一角度看);

35.图12是本发明的满箱自动感应填充装置的支撑框架处的结构示意图;

36.图13是本发明的链条传动组件处的结构示意图;

37.图14是本发明的支撑框架处的分解结构示意图之一(从前面看);

38.图15是本发明的支撑框架处的分解结构示意图之二(从后面看);

39.图16是本发明的旋转出料组件的结构示意图;

40.图17是本发明的旋转出料组件的分解结构示意图(从底面看);

41.图18是本发明的旋转轴的上端的分解结构示意图;

42.图19是本发明的控制箱的结构示意图;

43.附图中各部分标记如下:

44.支撑机构1、包装箱10、底部支撑架11、支撑腿111、螺母112、加强板113、承重轮114、上部支撑架12、第一光电传感器安装支架121、旋转轴套122、水平驱动单元安装支架123、水果入口导向缓冲板124;

45.水平支架2、拉簧组件20、旋转轴组件21、水平驱动单元连接板22、传送带入口导向板23、第一支撑连接轴组件24;

46.水平驱动单元3;光电传感器30;

47.输送支架4、后段支架41、前段支架42、隔离条43、第二支撑连接轴组件44;

48.上下驱动单元5;

49.输送机构6、传送带61、主动滚筒组件62、从动滚筒组件63、导向轮组件64、分隔条611、导向挡帘组件65、支撑轮组件66;

50.满箱自动感应填充装置7、支撑框架71、分隔板711、第一缓冲导向帘712、第二缓冲导向帘713、第三缓冲导向帘714、缓冲导向板715、缓冲机构72、缓冲毛刷721、减速机组件722、链条传动组件723、张紧轮7231、链条7232、第一链轮7233、第二链轮7234、第三链轮7235;旋转感应出料机构73、旋转出料组件731、旋转轴7311、芯杆7312、堵头73121、弹性复位件7313、出料架7314、挂杆73141、导向挂皮73151、挂皮穿杆73152、缓冲凸起73153、满箱自动感应器732、抬升组件733、挡帘7331、挡杆7332、挡片7333、旋转驱动单元734;

51.控制箱8、控制箱壳体81、急停开关82、电源隔离保护开关83、控制面板84、警示蜂鸣器85;

52.包装箱感应及分离机构9、分隔管91。

具体实施方式

53.以下通过特定的具体实施例说明本发明的具体实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的优点及功效。本发明也可以其它不同的方式予以实施,即,在不背离本发明所揭示的范畴下,能予不同的修饰与改变。

54.实施例:如图1到图19所示,一种自动化轻柔式水果包装设备,图1、2和3所示,所述水果包装设备包括支撑机构1,所述支撑机构安装有水平支架2和能够驱动所述水平支架在水平面内移动的水平驱动单元3,所述水平支架安装有输送支架4和能够驱动所述输送支架在竖直平面内上下抬升的上下驱动单元5,所述输送支架安装有用于传输水果的输送机构6和满箱自动感应填充装置7,定义满箱自动感应填充装置所在的一侧为前,且与其相对的那侧为后,所述满箱自动感应填充装置位于所述输送机构的下游,所述满箱自动感应填充装置包括支撑框架71,所述支撑框架安装有缓冲机构72和旋转感应出料机构73;包装箱10位于所述满箱自动感应填充装置的下方;

55.通过所述输送机构将水果输送至满箱自动感应填充装置,然后经缓冲机构和旋转感应出料机构落至所述包装箱;同时通过所述水平驱动单元驱动所述水平支架移动实现输送机构和满箱自动感应填充装置在水平面内的移动,通过所述上下驱动单元驱动所述输送支架移动实现输送机构和满箱自动感应填充装置在竖直面内的抬升。如图4所示,所述支撑机构包括底部支撑架11和上部支撑架12,所述底部支撑架的上端与所述上部支撑架的下端可拆卸连接。

56.所述支撑机构为高度可调式的支撑机构。能够实现所述支撑机构高度可调的具体结构为:所述底部支撑架11包括支撑腿111,所述支撑腿设有螺纹,所述上部支撑架具有螺纹孔,通过螺母112将所述上部支撑架固定连接于支撑腿的不同高度实现所述支撑机构的高度的调整,但不限于此,其它能够实现上述高度可调功能的结构均可。

57.所述底部支撑架为三角式支撑架,相邻的所述下支撑腿之间连接有用于提高支撑强度的加强板113。

58.本实施例中,所述底部支撑架的支撑腿采用方管和螺纹杆焊接件,底部的加强板采用折弯钣金件,具有结构简单,支撑强度高,成本低的特点,为整个设备提供支撑。所述底部支撑架的底部有承重轮114,方便包装机整体搬移。

59.所述上部支撑架12设有用于安装检测水平支架在水平面内移动幅度的光电传感器的第一光电传感器安装支架121、用于安装水平支架的旋转轴组件的旋转轴套122和用于安装水平驱动单元的水平驱动单元安装支架123。

60.本实施例中,所述上部支撑架主要由矩形管和10mm厚的钣金件焊接而成,焊接之后整体喷涂,提高防锈防腐蚀的能力,延长结构使用寿命,同时起到装饰美观的作用。该上部支撑架结构简单,成本低,强度高。旋转轴套采用高分子聚乙烯加工而成,具有高强度,高耐磨性,可确保平移的时候摩擦小,运行平稳。水平支架,可通水平驱动单元实现左右方向的移动,达到换箱的目的。

61.所述支撑机构还包括水果入口导向缓冲板124,所述入口缓冲导向板安装于所述上部支撑机构,所述水果入口导向缓冲板相对于所述上部支撑架的高度可以调节。比如可以通过腰形孔的方式,此为现有技术,故不赘述。

62.所述水果入口导向缓冲板位于所述输送机构的上游。构所述具有结构简单,安装方便,强度高,成本低的优点。

63.本实施例中,所述水果入口导向缓冲板采用钣金件作为基板,并覆以6mm厚的epe泡棉和2mm厚的tpu作为缓冲材料。所述水果入口导向缓冲板的中间折弯(比如150

°

夹角),起到导向作用,可将进入水果分成左右两部分进入输送机构。6mm厚的epe泡棉和2mm厚的tpu塑料皮作为缓冲材料,可以防止水果损伤和污染。

64.本实施例中,所述底部支撑架于所述上部支撑架之间的用于调节高度的结构,可调节的高度范围在0-350mm之间。上部支撑架与水果入口导向缓冲板之间通过腰形孔,可小范围的调节水果入口导向缓冲板的高度,可调节的高度范围在0-20mm之间。在水果入口导向缓冲板的高度需要小范围调节时,可直接调节的入口缓冲导向板的高度,而避免只能去调整质量较重的水平支架,调节方便,节省人工,操作安全。

65.所述水平支架与所述支撑机构转动连接,通过所述水平驱动单元驱动所述水平支架绕所述支撑机构的某一支点旋转以实现所述输送机构和满箱自动感应填充装置在水平面内的移动。所述水平驱动单元的一端安装于所述支撑机构,且另一端安装于所述水平支架,通过所述水平驱动单元的伸缩带动所述水平支架以所述支点旋转。

66.本实施例中,所述水平驱动单元为线性致动器(又称电动缸),当然也可以为其它类型,比如气缸等。

67.所述水平支架为所述上下平移驱动单元提供安装支架。所述水平支架主要由方管和钣金件焊接而成,用料成本低,强度高,减少安装时间。

68.如图4和图5所示,所述水平支架的底部设有旋转轴组件21,所述旋转轴组件与所述水平支架的旋转轴套122转动连接,所述旋转轴组件由具有开键槽的阶梯轴和10mm厚的钣金件焊接而成,强度高,确保平移机构旋转时运行安全。

69.如图6所示,本实施例中,所述水平支架的底部还设有水平驱动单元连接板22,由

钣金件和矩形管焊接而成,为水平驱动单元提供支撑。

70.如图3到图5所示,所述水平支架的后端设有传送带入口导向板(23),所述传送带入口导向板的后端与所述水果入口导向缓冲板(124)衔接,且其前端与所述输送机构衔接。本实施例中,所述传送带入口导向板由2.5mm厚的额钣金件和2mm厚的tpu塑料皮组成,起到导向和缓冲作用。

71.所述水平支架与所述输送支架的后端通过第一支撑连接轴组件24转动连接,所述水平支架和所述输送支架之间设有拉簧组件20,所述拉簧组件的一端与所述水平支架连接,且另一端与所述输送支架连接,通过所述上下驱动单元驱动所述输送支架以输送支架的后端与水平支架的第一支撑连接轴组件为支点旋转以实现所述输送机构和满箱自动感应填充装置在竖直面内的抬升。

72.所述上下驱动单元的一端安装于所述水平支架,且另一端安装于所述输送支架,通过所述上下驱动单元的伸缩带动所述输送支架以所述第一支撑连接轴组件为支点旋转。

73.本实施例中,所述上下驱动单元为线性致动器(又称电动缸),当然也可以为其它类型,比如气缸等。

74.本实施例中,所述拉簧组件由9mm线径且55mm外径的拉簧和2mmtpu塑料保护套组成,9mm线径的拉簧强度高,为输送机构提供足够的拉力,保证安全运行。

75.所述水平支架与所述拉簧组件的连接处设有第二支撑连接轴组件44,所述输送机构安装于第二支撑连接轴组件。

76.本实施例中,所述第二支撑连接轴组件由10mm厚的钣金件和外径30mm的轴套焊接而成,用来连接输送机构,使输送机构在竖直面内能够移动。

77.如图7和图8所示,所述输送支架的后端设有用于检测满箱自动感应填充装置在竖直面内移动幅度的光电传感器30。

78.本实施中,通过水平驱动单元为包装设备提供水平面内的左右平移,通过上下驱动单元为包装设备提供竖直面内的移动,两侧的拉簧组件将输送机构水平支架连接起来,让输送机构和前端的满箱自动感应填充装置可以实现平稳的水平移动和上下移动。

79.如图7和图8所示,所述输送机构6包括传送带61、主动滚筒组件62和从动滚筒组件63,所述主动滚筒组件和所述从动滚筒组件安装于所述输送支架,所述传送带套装于所述主动滚筒组件和所述从动滚筒组件,通过所述主动滚筒组件和所述从动滚筒组件带动所述传送带往复移动。

80.如图7和图8所示,所述输送支架4包括后段支架41和前段支架42,所述后端支架从后向前斜向上倾斜,所述前段支架从后向前斜向下倾斜;所述输送机构还包括用于对传送带进行导向的导向轮组件64,所述导向轮组件安装于所述后段支架和所述前段支架的连接处;

81.所述传送带为分隔式皮带,所述分隔式皮带是指沿传送带的输送方向设有多个间隔排布的分隔条611的皮带,水果位于相邻分隔条组成的空间内。

82.所述输送机构6还包括安装于输送支架的导向挡帘组件65,所述导向挡帘组件位于所述前段支架对应的传送带的上方,水果从所述传送带与所述导向挡帘组件之间通过。所述输送支架以钣金件作为支撑骨架,成本低。

83.本实施例中,所述前段支架和所述后段支架之间的夹角为113

°

,当然他也可以为

其他的角度,可以根据实际需求设计。

84.所述传送带采用分隔式皮带,能够更好的防止水果类易损伤物品的相互撞伤。

85.安装于后段支架和所述前段支架的连接处的导向轮组件起到引导作用,引导传送带在运行的过程中更加平稳。

86.如图7和图8所示,所述输送机构还包括用于提高传送带传送稳定性的支撑轮组件66。本实施例中,所述支撑轮组件安装于所述后端支架,因为后段支架的长度相对较长,采用支撑轮组件能够提高传送带传送的稳定性。

87.如图7和图8所示,传送带的上表面的中间设有用于防止传送带偏离的隔离条43。该隔离条可以固定于输送支架,也可以式固定于传送带并随其传送的。本实施例中,围殴前者,所述隔离条为高分子聚乙烯隔离条,但不限于此。

88.本实施例中,所述输送支架与水平支架的连接处采用轴类连接,实现平移和抬高,设计和生产成本底,维护方便。)

89.如图9到11所示,所述缓冲机构包括缓冲毛刷721和旋转驱动机构,通过所述旋转驱动机构驱动所述缓冲毛刷旋转。

90.本实施例中,所述缓冲毛刷是由外径0.76mm食品级的尼龙丝,通过端部粘合成直径为25mm的尼龙蔟,尼龙簇的末端的25mm长度左右分丝,分丝之后更加柔软,不会损伤果杯,增大摩擦,可以防止水果在旋转出料结构的导向挂皮上面的堆积,引导水果从出料口进入包装箱内。

91.如图13到15所示,所述旋转驱动机构包括减速机组件722和链条传动组件723,所述链条传动组件包括张紧轮7231、链条7232和多个链轮,所述链条绕于所述张紧轮和所述链轮;所述链轮包括与所述减速机组件的输出端连接的第一链轮7233与缓冲毛刷连接的第二链轮7234。

92.本实施例中,所述链轮还包括与所述输送机构连接的第三链轮7235,所述第三链轮与输送机构的主动滚筒组件连接,为输送机构提供动力。

93.链条传动组件可以为缓冲毛刷结构提供旋转动力。张紧轮可以确保链条在运行工程中不会脱落,并且可以提高传动效率。同时本实例中的链条传动组件也驱动传送皮带的主动滚筒组件,为输送机构提供动力,提高电能利用率,降低成本。当然,输送机构也可以采用单独的动力驱动单元。

94.所述减速机组件为缓冲毛刷和输送机构提供运行的原动力。

95.如图9到11所示,所述旋转感应出料机构包括旋转出料组件731、满箱自动感应器732、抬升组件733和能够驱动所述旋转出料组件以及抬升组件旋转的旋转驱动单元734,所述抬升组件安装于所述旋转出料组件,通过旋转驱动单元驱动所述旋转出料组件旋转出料,通过所述抬升组件与所述满箱自动感应器的配合感应包装箱内的水果填充程度。所述满箱自动感应填充装置具有结构简单,安装方便,强度高,成本低的优点,在装箱过程中对水果具有很好的保护作用。

96.如图9到11所示,所述支撑框架设有纵向延伸的分隔板711,通过所述分隔板将所述支撑框架分隔成左右两个部分,从而使得水果可以分成左右两个部分分别出来,这样设计的优点是可以防止水果间的碰撞。且本实施例中采用悬空的分隔板,可以为下端的旋转出料结构提供传动空间,提高空间利用率,降低结构成本。

97.如图13到15所示,所述支撑框架且在水果的移动轨迹处设有第一缓冲导向帘712、第二缓冲导向帘713和第三缓冲导向帘714;第一缓冲导向帘、第二缓冲导向帘和第三缓冲导向帘都是使用食品级3mm厚的pu皮,具有较高的抗拉抗撕裂强度,提高使用寿命,避免水果损伤且不会污染水果。并使用钣金压条螺栓连接到支撑框架上,安装维护方便。

98.所述第一缓冲导向帘的下方设有缓冲导向板715。

99.所述支撑框架与水果接触的部位设有侧边防撞缓冲epe泡棉,所述侧边防撞缓冲epe泡棉由覆0.3mmtpu的10mmepe泡棉粘贴在钣金件上面构成,epe泡棉具有良好的缓冲效果,能够防止水果从入口进入厚直接撞击钣金件而撞伤。0.3mmtpu是食品级原材料,不会污染水果且清洗方便。)

100.如图16到18所示,所述旋转出料组件731包括中空的旋转轴7311、芯杆7312、弹性复位件7313和出料架7314,所述出料架设于所述旋转轴,所述出料架设有旋转出料结构;

101.所述抬升组件安装于所述出料架且靠近芯杆的那端位于所述芯杆的正下方,所述芯杆位于所述旋转轴的内部,所述弹性复位件安装于所述芯杆的下端,通过包装箱内的水果推动所述抬升组件向上顶起芯杆并在弹性复位件的作用下,芯杆回位。

102.本实施例中,所述旋转驱动单元为减速电机,本实施例中,所述满箱自动感应器为光电传感器,所述满箱自动感应器安装于所述减速电机的外壳,通过满箱自动感应器能够检测到芯杆的上端来判断水果的填充程度。本实施例中,所述弹性复位件包括复位弹簧和挡头,所述复位弹簧套装于所述芯杆,且其一端抵紧挡头另一端抵紧旋转轴。

103.如图12和17所示,所述抬升组件733包括挡帘7331、挡杆7332和挡片7333,所述挡帘的上端安装于所所述挡杆,所述挡片安装于所述挡杆靠近芯轴的那侧,且位于芯轴的正下方。

104.本实施例中,所述挡帘由食品级的3mm厚的pu剪切缝制而成,所述挡片为焊接于挡杆的焊接板。

105.本实施例中,如图10、16和18所示,所述芯杆的上端安装有堵头73121,通过满箱自动感应器能够检测到芯杆的上端来判断水果的填充程度。该旋转出料组件的作用是为旋转出口传递旋转动力,芯杆的作用是为实现满箱自动感应填充装置提供限位功能。

106.如图16和图17所示,所述出料架包括多根周向间隔设置的挂杆73141,每一挂杆皆径向延伸,所述旋转出料结构包括导向挂皮73151和挂皮穿杆73152,所述挂皮穿杆为弧形,所述导向挂皮的一侧于穿于所述挂杆,另一侧穿于所述挂皮穿杆,每一所述导向挂皮皆成弧面状,且从上向下渐缩并在其末端形成出料口。本实施例中,所述导向挂皮还设有缓冲凸起73153,所述缓冲凸起直接缝制于所述导向挂皮。

107.所述导向挂皮由食品级的3mm厚的pu剪切缝制而成,而所述缓冲凸起直接缝制在缓冲导向挂皮上。

108.该种旋转出料结构,大大降低水果出料时的冲击,可以最大程度保避免水果损伤,同时,旋转式的出料口口有利于提高自动出料的效率,减少水果间相互撞伤,同时可以起到一定的防止出口处的水果堆积作用。

109.如图19所示,所述填充装置还包括控制箱8,所述控制箱设有控制系统,所述控制箱包括控制箱壳体81、以及与设于所述控制箱壳体的急停开关82、电源隔离保护开关83、控制面板84和警示蜂鸣器85,所述急停开关82、电源隔离保护开关83、控制面板84和警示蜂鸣

器85分别与所述控制系统的控制器连接。警示蜂鸣器能很好的反应包装设备的工作状态,电源隔离保护开关可以有效的通断电源和保护装置,急停开关可反应工作状态和报警,保证人员安全和设备。

110.如图1所示,所述包装设备还包括包装箱感应及分离机构9,所述包装箱感应及分离机构包括用于感应包装箱有无的光电传感器30和用于将包装箱左右分离的分隔管91,所述光电传感器安装于所述支撑机构。

111.所述分隔管为左右包装箱提供分隔管,同时为包装设备提供地面支撑,加强结构整体稳定性,。

112.本发明的工作原理和工作过程如下:

113.将该设备安装到水果分选机设备上,设备通电,此时满箱自动感应填充装置处在工作位置的高处,如图2中所示,此时输送机构和满箱自动感应填充装置的缓冲机构的缓冲毛刷不工作,将包装箱放置到包装箱感应及分离机构处,包装箱挡住该机构的光电传感器光源,光电传感器将识别信号传输到控制箱中的控制系统,控制元件通过系统识别到有包装箱在包装位置,将控制信号传输到水平驱动单元,水平驱动单元的制动杆伸出或收缩(根据实际控制软件设定程序来决定是伸出还是收缩),在水平驱动单元的作用下,输送机构和满箱自动感应填充装置开始绕着旋转轴组件开始向左或向右移动,当移动至用于检测平移幅度的光电传感器的信号被挡住之后,将信号传输到控制系统,控制系统将停止工作的信号发送到水平驱动单元,水平驱动单元停止工作;同时整个上部机构(是指安装于水平支架的各机构)停止左右移动,于此同时控制软件接收到信号之后,将控制信号传送到上下驱动单元,上下驱动单元的制动杆开始伸出,输送机构和满箱自动感应填充装置开始下降高度,直到达到包装箱中的合适设置高度,此时安装于输送支架的用于检测满箱自动感应填充装置在竖直面内移动幅度的光电传感器的光电信号会被遮挡,从而将该信号传输到控制箱,控制箱将反馈信号发出给上下驱动单元,上下驱动单元的制动杆停止运动;

114.同时工作信号传输到满箱自动感应填充装置的减速机组件,减速机组件通电运行,通过减速机组件开始转动,通过链条传动组件带动缓冲毛刷开始旋转,传送带上的隔离条可将传送带带入的水果分隔从两侧分别进入传送带,当水果通过传送带到达满箱自动感应填充装置时,通过支撑框架设有的分隔板将水果分成左右两部,水果首先通过第一缓冲导向帘的导向缓冲和缓冲毛刷的第一次缓冲减速,然后在通过缓冲导向板的第二次缓冲导向,此时水果进入导向挂皮中第三次缓冲,经过缓冲凸起的第四次缓冲之后,安全掉落到包装箱中;导向挂皮的出料口除了起到缓冲导向出口的作用,同时在其装箱持续旋转工作过程中,可以将堆积到出口的水果推平,从而防止水果堆积;而第三缓冲导向帘和缓冲毛刷对水果起到导向缓冲的作用,还可以作为遮挡板,防止水果掉落损伤;

115.当包装箱中的水果装到一定高度时,水果会使抬升板组件抬升,顶起芯杆,芯杆的抬升高度限制在5-10mm之间,当芯杆升高到一定高度时,顶端的堵头会挡住减速电机处的光电传感器的光源信号,光电传感器通过信号线路,将信号传递到控制系统,控制系统根据设置的系统软件产生输出信号到上下驱动单元,上下驱动单元的制动杆缓慢收缩,输送机构和满箱自动感应填充装置抬起到系统设置高度(一般抬升幅度为20cm左右),同时芯杆下降,光电信号传感器光电信号回复,如此反复,直到包装箱内的水果装满达到设定的重量,满箱信号传递给控制系统,控制系统输出信号给满箱自动感应填充装置,输送机构和缓冲

机构以及旋转出料组件停止工作;同时上下驱动单元的制动杆收缩,输送机构构和满箱自动感性装置抬升到换箱高度,用于检测满箱自动感应填充装置在竖直面内移动幅度的光电传感器的光电信号会被遮挡,反馈信号到控制系统,控制系统发出指令信号,上下驱动单元的制动杆停止收缩,水平驱动单元的制动杆开始收缩,输送机构和满箱自动感应填充装置在水平驱动单元的制动杆的带动下,开始向右(或左)平移,重复刚开始的输送机构和满箱自动感应填充装置的动作,实现自动换箱,换箱完成之后,再重新开始装箱工作;同时已经完成装箱的包装箱可以转移,同时放置新的空的包装箱;

116.当然,也可以根据控制箱上的控制面板人工控制抬升、平移和感应装箱过程,控制箱8中主要是安装控制元件和布线,里面会有相对应的控制元件或者电路板;控制箱设有控制系统。所述控制箱设有控制系统,所述控制箱包括控制箱壳体81、以及与设于所述控制箱壳体的急停开关82、电源隔离保护开关83、控制面板84和警示蜂鸣器85,所述急停开关82、电源隔离保护开关83、控制面板84和警示蜂鸣器85分别与所述控制系统的控制器连接。。警示蜂鸣器能很好的反应包装设备的工作状态,电源隔离保护开关可以有效的通断电源和保护装置,急停开关可反应工作状态和报警,保证人员安全和设备。控制面板能够人工选择工作模式,自动模式和手动模式。

117.本发明主要用于水果分选设备的箱式包装的水果包装设备,实现装箱和换箱的功能,但不排除其他类似设备上的自动感应结构的运用。

118.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1