一种加工陶瓷片用自动上下料系统及上下料工艺方法与流程

1.本发明涉及一种激光加工设备的上下料系统,特别是涉及一种自动上下料系统,主要用在陶瓷片片状产品的激光切割加工技术领域;特别的,还涉及陶瓷片的上下料工艺方法。

背景技术:

2.目前,在激光设备加工现有的加工工件中,常常会涉及切割强度比较硬的陶瓷片等片状物料。这类陶瓷片等片状物料,一般强度比较硬,有一定重量;人工上下料特别费时间和精力,效率慢,而且不安全,无法满足现有的切割加工生产要求。为了提升加工效率,激光设备上往往设置有自动上下料系统,为实现的陶瓷片物料的自动上下料,满足高效切割的实际生产需求。

技术实现要素:

3.发明目的:针对上述现有技术存在的问题和不足,本发明的目的是提供一种结构合理、自动高效的加工陶瓷片用自动上下料系统。

4.技术方案:为实现上述发明目的,本发明采用的技术方案为:一种加工陶瓷片用自动上下料系统,包括:入料机构部件、入料传送机构部件、上料及下料组合部件、 收料传送机构部件、收料机构部件,均固定连接在激光设备的大理石地板上,从左至右依次排开;所述入料机构部件设置在左侧,包括:升降直线模组、承载板组件、陶瓷片料盒;陶瓷片料盒内设有层格,用于均匀排放陶瓷片;陶瓷片料盒安装在承载板组件上,通过升降直线模组实现上下移动;所述入料传送机构部件设置在对应于陶瓷片的右方,包括:支撑架组件、直线滑轨、传送气缸、载料平台;支撑架组件上设有直线滑轨,通过传送气缸带动载料平台左右移动,将陶瓷片从陶瓷片料盒中吸附入料至载料平台上;所述上料及下料组合部件包括:上料组件、下料组件、旋转伺服电机、定位支架,设置在中间位置;上料组件初始位置为x轴方向,下料组件初始位置为y轴方向,两者之间夹角为90度设立;旋转伺服电机连接在定位支架上,可以同时带动上下料组件顺时针及逆时针90度旋转,完成自动上下料;具体过程如下:载料平台将陶瓷片送至上料组件下方,上料组件吸附起陶瓷片,顺时针旋转90度,将陶瓷片送至放置在加工吸附平台位置处,逆时针回旋至初始位置,吸附好下一片陶瓷片备用;加工吸附平台沿y轴后撤至振镜激光头下,进行切割加工;加工完毕后,沿y轴前移送至下料组件下方;下料组件吸附起陶瓷片,连同上料组件同时顺时针方向旋转90度,下料组件将加工好的陶瓷片放置在收料传送机构部件上,上料组件将下一片陶瓷片放置在加工吸附平台位置处,逆时针回旋至初始位置;形成一个循环;整个过程可以看出,可以在同一时间内实现上料的吸附抓取准备,下料的吸附抓取;然

后顺时针旋转90后,又可以在同一时间内实现上料的放置及下料的放置,实现陶瓷片的自动上下料,提升工作效率;所述收料传送机构部件设置在上料及下料组合部件的右侧,也包括:支撑架组件、直线滑轨、传送气缸、载料平台;支撑架组件上设有直线滑轨,通过传送气缸带动载料平台左右移动,将加工好的陶瓷片料从载料平台送至收料机构部件上;所述收料机构部件上设置在右侧,也包括:升降直线模组、承载板组件、陶瓷片料盒;陶瓷片料盒内设有层格,用于均匀排放陶瓷片;陶瓷片料盒安装在承载板组件上,通过升降直线模组实现上下移动;接收加工好的陶瓷片从载料平台被收至层格上,然后上移,准备接收下一片陶瓷片;陶瓷片料盒装满后就可以更换下来,重新装上行的空置的陶瓷片料盒。

5.一种加工陶瓷片用自动上下料工艺方法,步骤如下:1)将装满陶瓷片的陶瓷片料盒安装在入料机构部件1的承载板组件上,承载板组件通过升降直线模组实现向下移动;2)入料传送机构部件2中的载料平台向左移动,插入陶瓷片料盒底部,释放陶瓷片,被吸附至载料平台的固定位置上,向右移动至上料组件的下方,被吸附抓起;3)上料组件吸附起陶瓷片,顺时针旋转90度,将陶瓷片送至放置在加工吸附平台位置处,逆时针回旋至初始位置,吸附好下一片陶瓷片备用;4)加工吸附平台沿y轴后撤至振镜激光头下,进行切割加工;加工完毕后,沿y轴前移送至下料组件下方;5)下料组件吸附起陶瓷片,连同上料组件同时顺时针方向旋转90度,下料组件将加工好的陶瓷片放置在收料传送机构部件4上,上料组件将下一片陶瓷片放置在加工吸附平台位置处,逆时针回旋至初始位置;形成一个循环;6)重复3)-5)步骤;7)收料传送机构部件4将加工好的陶瓷片从载料平台送至收料机构部件5上;8)接收加工好的陶瓷片从载料平台被收至收料机构部件5的层格上,然后上移,准备接收下一片陶瓷片;陶瓷片料盒装满后进行更换,重新装空置的陶瓷片料盒。

6.有益效果:与现有技术相比,本发明的该陶瓷片用自动上下料系统,结构合理、操作简单、自动高效的将陶瓷片类加工物料,进行自动上下料,实现了激光加工过程中物料的自动抓取、传输、取料放置等,并能够优化作业时间差,实现上料下料双工位同时作业;运行平稳可靠,极大的提升了加工效率,节省了成本;具有显著的技术效果。

附图说明

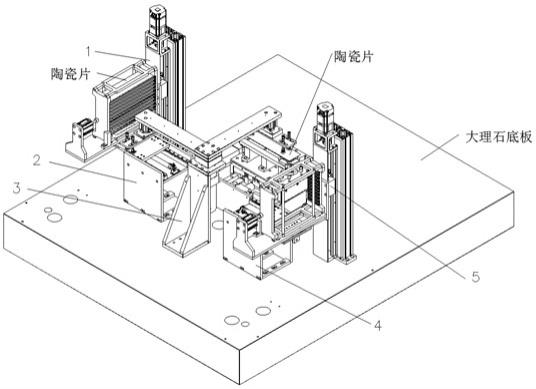

7.图1是本发明的结构布局立体图。

8.其中:1入料机构部件、2入料传送机构部件、3上料及下料组合部件、4 收料传送机构部件、5收料机构部件。

具体实施方式

9.下面结合附图和具体实施例,进一步阐明本发明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本技术所附权利要求所限定的范围。

10.如图1所示,一种加工陶瓷片用自动上下料系统,包括:入料机构部件1、入料传送机构部件2、上料及下料组合部件3、 收料传送机构部件4、收料机构部件5,均固定连接在激光设备的大理石地板上,从左至右依次排开;入料机构部件1设置在左侧,包括:升降直线模组、承载板组件、陶瓷片料盒;陶瓷片料盒内设有层格,用于均匀排放陶瓷片;陶瓷片料盒安装在承载板组件上,通过升降直线模组实现上下移动;入料传送机构部件2设置在对应于陶瓷片的右方,包括:支撑架组件、直线滑轨、传送气缸、载料平台;支撑架组件上设有直线滑轨,通过传送气缸带动载料平台左右移动,将陶瓷片从陶瓷片料盒中吸附入料至载料平台上;上料及下料组合部件3包括:上料组件、下料组件、旋转伺服电机、定位支架,设置在中间位置;上料组件初始位置为x轴方向,下料组件初始位置为y轴方向,两者之间夹角为90度设立;旋转伺服电机连接在定位支架上,可以同时带动上下料组件顺时针及逆时针90度旋转,完成自动上下料;具体过程如下:载料平台将陶瓷片送至上料组件下方,上料组件吸附起陶瓷片,顺时针旋转90度,将陶瓷片送至放置在加工吸附平台位置处,逆时针回旋至初始位置,吸附好下一片陶瓷片备用;加工吸附平台沿y轴后撤至振镜激光头下,进行切割加工;加工完毕后,沿y轴前移送至下料组件下方;下料组件吸附起陶瓷片,连同上料组件同时顺时针方向旋转90度,下料组件将加工好的陶瓷片放置在收料传送机构部件4上,上料组件将下一片陶瓷片放置在加工吸附平台位置处,逆时针回旋至初始位置;形成一个循环。

11.整个过程可以看出,可以在同一时间内实现上料的吸附抓取准备,下料的吸附抓取;然后顺时针旋转90后,又可以在同一时间内实现上料的放置及下料的放置,实现陶瓷片的自动上下料,提升工作效率。

12.收料传送机构部件4设置在上料及下料组合部件3的右侧,也包括:支撑架组件、直线滑轨、传送气缸、载料平台;支撑架组件上设有直线滑轨,通过传送气缸带动载料平台左右移动,将加工好的陶瓷片料从载料平台送至收料机构部件5上;收料机构部件5上设置在右侧,也包括:升降直线模组、承载板组件、陶瓷片料盒;陶瓷片料盒内设有层格,用于均匀排放陶瓷片;陶瓷片料盒安装在承载板组件上,通过升降直线模组实现上下移动;接收加工好的陶瓷片从载料平台被收至层格上,然后上移,准备接收下一片陶瓷片;陶瓷片料盒装满后就可以更换下来,重新装上行的空置的陶瓷片料盒。

13.一种加工陶瓷片用自动上下料工艺方法,步骤如下:1)将装满陶瓷片的陶瓷片料盒安装在入料机构部件1的承载板组件上,承载板组件通过升降直线模组实现向下移动;2)入料传送机构部件2中的载料平台向左移动,插入陶瓷片料盒底部,释放陶瓷片,被吸附至载料平台的固定位置上,向右移动至上料组件的下方,被吸附抓起;3)上料组件吸附起陶瓷片,顺时针旋转90度,将陶瓷片送至放置在加工吸附平台位置处,逆时针回旋至初始位置,吸附好下一片陶瓷片备用;4)加工吸附平台沿y轴后撤至振镜激光头下,进行切割加工;加工完毕后,沿y轴前移送至下料组件下方;5)下料组件吸附起陶瓷片,连同上料组件同时顺时针方向旋转90度,下料组件将加工

好的陶瓷片放置在收料传送机构部件4上,上料组件将下一片陶瓷片放置在加工吸附平台位置处,逆时针回旋至初始位置;形成一个循环;6)重复3)-5)步骤;7)收料传送机构部件4将加工好的陶瓷片从载料平台送至收料机构部件5上;8)接收加工好的陶瓷片从载料平台被收至收料机构部件5的层格上,然后上移,准备接收下一片陶瓷片;陶瓷片料盒装满后进行更换,重新装空置的陶瓷片料盒。

14.该陶瓷片用自动上下料系统,结构合理、操作简单、自动高效的将陶瓷片类加工物料,进行自动上下料,实现了高精度激光加工过程中物料的自动抓取、传输、取料放置等,并能够优化作业时间差,实现上料下料双工位同时作业;运行平稳可靠,极大的提升了加工效率,节省了成本;具有显著的技术效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1