生化分析装置以及试药库的制作方法

1.本发明涉及生化分析装置以及试药库。

背景技术:

2.在对血液、尿液等被检试样与试药的混合液进行分析的生化分析装置中,具有对试药进行保存的试药库。由于试药库中的试药被保持在恒定的低温环境,能够防止试药变质。

3.现有的试药库的故障检测技术只能检测出断电、完全不制冷等严重故障的情况。在检测出严重故障的情况下,试药库将无法继续使用。但是,现有的试药库难以检测出试药库中发生了一定程度的不良的状态。这里所谓的“一定程度的不良的状态”例如是制冷能力下降、保冷能力下降、热敏电阻失准等的轻微故障的状态。

4.虽然在这样的轻微故障的状态下试药库还可以继续使用,但会导致试药库内温度的异常,试药库中的试药有劣化的危险,进而可能会影响检测结果的准确性。

5.此外,由于现有的试药库难以检测出轻微故障的状态,该轻微故障的状态可能会发展成严重故障的状态。另外,在试药库发生了轻微故障的状态下,即使操作人员注意到了该状态也难以确定故障发生的原因,或者为了确定故障的原因可能需要关闭电源、拆机等复杂的修理操作。

技术实现要素:

6.本发明的目的在于提供一种能够检测出试药库的轻微故障并自动推测故障发生的原因的生化分析装置以及试药库。

7.本发明的生化分析装置用于对被检试样与试药的混合液进行分析,所述生化分析装置具备试药库,所述试药库具有载置试药容器的托盘、收纳所述托盘的库主体、被安装于所述库主体的库盖、使所述库主体内的空气循环的送风部件、以及对所述空气进行制冷的制冷部件,该生化分析装置的特征在于,所述试药库还具备对与所述试药库有关的多个位置的温度进行测量的温度测量单元,所述生化分析装置具备故障分析单元,所述故障分析单元根据测量出的多个温度中的至少一个温度与预先设定的故障判断条件,确定所述试药库的故障可能原因。

8.本发明的试药库具有载置试药容器的托盘、收纳所述托盘的库主体、被安装于所述库主体的库盖、使所述库主体内的空气循环的送风部件、以及对所述空气进行制冷的制冷部件,该试药库的特征在于,所述试药库还具备对与所述试药库有关的多个位置的温度进行测量的温度测量单元,由所述温度测量单元测量出的多个温度中的至少一个温度被用于确定所述试药库的故障可能原因。。

9.本发明的另一种试药库具有载置试药容器的托盘、收纳所述托盘的库主体、被安装于所述库主体的库盖、使所述库主体内的空气循环的送风部件、以及对所述空气进行制冷的制冷部件,该试药库的特征在于,所述试药库还具备:温度测量单元,对与所述试药库

有关的多个位置的温度进行测量,以及故障分析单元,根据测量出的多个温度中的至少一个温度与预先设定的故障判断条件,确定所述试药库的故障可能原因。

10.本发明的另一种生化分析装置用于对被检试样与试药的混合液进行分析,其特征在于,具备所述另一种试药库。

11.发明效果

12.通过本发明的生化分析装置以及试药库,通过能够及时地发现试药库的轻微故障,并自动地分析试药库的故障可能原因,从而防止了因试药库内部温度异常而导致试药劣化,而且提高了确定故障原因的效率以及维修故障的效率。

附图说明

13.图1是表示第一实施方式的生化分析装置中的试药库的示意性的外观图。

14.图2是用于说明第一实施方式的试药库中的各部分的位置关系以及内部风路的图。

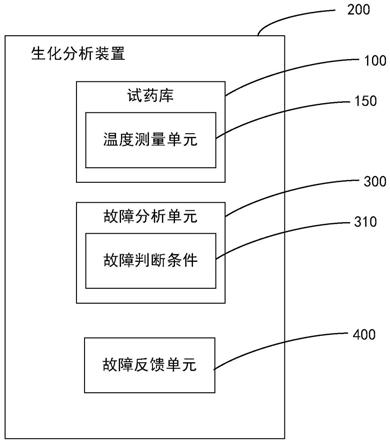

15.图3是表示第一实施方式的生化分析装置的构成的功能框图。

16.图4是向使用者反馈故障现象以及故障可能原因的画面的一例。

17.图5是用于说明第二实施方式的试药库中的各单元的位置关系的图。

18.图6是表示第四实施方式的生化分析装置的构成的功能框图。

19.图7是表示第四实施方式中对制冷部件的实际运转率进行控制的流程图。

20.图8是表示第四实施方式的技术效果的示意图。

21.图9是表示第五实施方式中对pid控制中的积分参数进行调整的流程图。

22.图10是表示第五实施方式的技术效果的示意图。

23.图11是表示第六实施方式的生化分析装置的构成的功能框图。

24.符号说明

25.试药库100,600,外部壳体110,库主体111,库盖112,取药口113,制冷部件120,风扇130,试药容器140,温度测量单元150,托盘160,生化分析装置200,700,故障分析单元300,故障判断条件310,故障反馈单元400,温度控制单元500,试药容器温度测量部th1,制冷部件温度测量部th2,盖附近温度测量部th3,环境温度测量单元th4

具体实施方式

26.(第一实施方式)

27.下面,参照图1~图5,对本发明的第一实施方式中的具有试药库100的生化分析装置200进行说明。

28.首先,图1是表示第一实施方式中的试药库100的示意性的外观图。如图1所示,用于保存试药的试药库100的外形为大致圆柱体的形状,试药库100的外部壳体110由有底筒状的库主体111和能够从上方打开/关闭库主体111的库盖112构成。此外,库盖112上还设置有多个取药口113,试药分注机构(未图示)可以经由取药口113伸入试药库100内而吸引试药,然后将试药分注到反应容器(未图示)内。另外,图1中示出的试药库100的外形仅是一个例子,试药库100也可以是多边形、椭圆形等其他形状。

29.图2是用于说明第一实施方式的试药库100中的各部分的位置关系以及内部风路

的图,示出了试药库100中的制冷部件120、风扇(送风部件)130、多个试药容器140以及温度测量单元150之间的位置关系。

30.图2是从试药库的侧视方向观察到的示意图。在图2中,制冷部件120设置于库主体111的底部,风扇130和多个试药容器140都位于库主体111中的上下方向上的大致中间位置。本实施方式中的制冷部件120由帕尔贴(peltier)热电半导体致冷器件构成,对于试药库100执行的通常温度控制是基于pid控制来控制制冷部件120的实际运转率。

31.此外,在圆柱体的库主体111的径向方向(图2中的左右方向)上,风扇130位于圆柱体的中心轴侧,风扇130的旋转中心轴与圆柱体的中心轴重合。与风扇130相比,多个试药容器140位于更靠近圆柱体的径向外侧(图2中的左右两侧)的位置。此外,多个试药容器140被载置于托盘160保持,并且能够与托盘160一起绕着圆柱体的中心轴旋转。

32.温度测量单元150对与试药库100有关的多个位置的温度进行测量。在本实施方式中,温度测量单元150包括了试药容器温度测量部th1、制冷部件温度测量部th2以及盖附近温度测量部th3。试药容器温度测量部th1、制冷部件温度测量部th2以及盖附近温度测量部th3分别由热敏电阻构成。

33.试药容器温度测量部th1设置在试药库100的内部的靠近试药容器140的位置,用于对试药容器140附近的试药容器温度tem1进行测量。更具体地讲,在本实施方式中,试药容器温度测量部th1设置在高度方向上与多个试药容器140大致相同的高度且在径向上靠近圆柱体的中心轴的位置。即,在圆柱体的圆形截面的径向上,从试药容器温度测量部th1到各个试药容器140的距离大致相同。由此检测到的温度更加接近多个试药容器140的平均温度。

34.制冷部件温度测量单元th2设置在试药库100内部的靠近制冷部件120的位置,用于对制冷部件120附近的制冷部件温度tem2进行测量。

35.盖附近温度测量单元th3设置在试药库100内部的靠近库盖112的位置,用于对库盖112附近的盖附近温度tem3进行测量。

36.假设在风扇130不工作的状态下,由于库盖112上设置有取药口113,与其他部分相比更靠近外部环境,因此盖附近温度高于试药库100内部的其他部位的温度。在风扇130工作的状态下,试药库100内部产生了如图2中的箭头所示的循环内部风路。由此,靠近制冷部件120的气体和靠近库盖112的气体被混合,试药库100内部的各个部位的温度大致相同。

37.图3是表示第一实施方式的生化分析装置200的构成的功能框图。图3中仅示出了与本发明的目的有关联的温度测量单元150、故障分析单元300以及故障反馈单元400,省略了试药库100中的制冷部件120、风扇130、试药容器140等。此外,故障分析单元300以及故障反馈单元400等功能单元例如是通过生化分析装置200中的处理器执行相应的程序来实现的。

38.如上所述,温度测量单元150对与试药库100有关的多个位置的温度进行测量。故障分析单元300根据由温度测量单元150测量出的多个温度,确定试药库100的故障可能原因。更具体地讲,故障分析单元300根据测量出的多个温度中的至少一个温度与预先设定的故障判断条件310来确定试药库100的故障可能原因。预先设定的故障判断条件310包括温度差异判断条件,该温度差异判断条件用于判断上述多个温度中的至少两个温度之间的差异程度是否超出了正常范围。在至少两个温度之间的差异程度超出了正常范围的情况下,

故障分析单元300根据该至少两个温度来确定试药库100可能存在与温度不均有关的故障。

39.温度差异判断条件与故障现象以及故障可能原因之间的对应关系如表1所示。

40.【表1】

[0041][0042]

在上述表1中列举了三个温度差异判断条件的例子。

[0043]

第一个温度差异判断条件是“tem2《tem1+k1或tem2《tem3+k1”,其中k1是用于判断制冷部件温度tem2异常的预定温度差常数。在符合该第一个温度差异判断条件的情况下,与该情况对应的故障现象是“tem2温度显著低于tem1或tem3”。与该现象对应的故障可能原因有两个,分别是“错误编码

①

:热敏电阻不准确(连接器接触不良、连接器浸水等引起的阻抗异常变化)”和“错误编码

②

:试药库内的冷热循环不良(循环风扇故障或风路不畅)”。

[0044]

第二个温度差异判断条件是“tem3》tem1+k2或tem3》tem2+k2”,其中k2是用于判断盖附近温度tem3异常的预定温度差常数。在符合该第二个温度差异判断条件的情况下,与该情况对应的故障现象是“tem3温度显著高于tem1或tem2”。与该现象对应的故障可能原因有两个,分别是“错误编码

①

:热敏电阻不准确(连接器接触不良、连接器浸水等引起的阻抗异常变化)”和“错误编码

③

:试药库保冷性能不良(库盖闭合不严、保冷材料不良等)”。

[0045]

第三个温度差异判断条件是“tem1、tem2和tem3中的任意两个之差》k3,且第一个温度差异判断条件和第二个温度差异判断条件不成立”,其中k3是用于判断热敏电阻异常的预定温度差常数。在符合该第三个温度差异判断条件的情况下,与该情况对应的故障现象是“tem1、tem2、tem3温度不均”。与该现象对应的故障可能原因有一个,是“错误编码

①

:热敏电阻不准确(连接器接触不良、连接器浸水等引起的阻抗异常变化)”。

[0046]

故障反馈单元400基于故障分析单元300的分析结果,向使用者反馈试药库100的

故障现象以及与该故障现象相对应的故障可能原因。图4是向使用者反馈故障现象以及故障可能原因的画面的一例,该画面中的内容是上述第一个温度差异判断条件成立时的故障分析单元300的分析结果。该画面优选显示在具有试药库100的生化分析装置200的显示器(未图示)上,也可以显示在试药库100所具有的显示器(未图示)上,也可以显示在使用者所携带的便携式设备上。

[0047]

通过本实施方式的温度测量单元150以及故障分析单元300,通过能够及时地发现试药库100的轻微故障,并自动地分析试药库100的故障可能原因,从而防止了因试药库100内部温度异常而导致试药劣化,而且提高确定故障原因的效率以及维修故障的效率。

[0048]

此外,故障反馈单元400可以将故障现象和故障可能原因以显示画面的形式反馈给使用者,因此进一步提高使用者确定故障原因的效率以及维修故障的效率。另外,也可以根据使用者的需求不设置故障反馈单元400,或者将故障反馈单元400设置在试药库100中。

[0049]

(第二实施方式)

[0050]

第二实施方式与第一实施方式之间的不同点仅在于温度测量单元150不仅包括试药容器温度测量部th1、制冷部件温度测量部th2以及盖附近温度测量部th3,还包括环境温度测量单元th4。下面的说明中,对于与第一实施方式相同的部分使用相同的附图标记。

[0051]

图5是用于说明第二实施方式的试药库100中的各单元的位置关系的图。如图5所示,环境温度测量单元th4设置于试药库100的外部,用于对试药库100的外部的环境温度tem4进行测量。

[0052]

在第二实施方式中,故障判断条件310包括降温异常判断条件,该降温异常判断条件用于判断试药库100的内部的实际降温时间t1是否异常。实际降温时间t1表示在当前的环境温度tem4下,从关闭了试药库100的库盖112开始直到试药库100的内部温度达到目标工作温度tem5为止所需的实际时间。其中,试药库100的内部温度例如可以采用试药容器温度测量部th1,制冷部件温度测量部th2以及盖附近温度测量部th3中的某一个值或者平均值。

[0053]

故障分析单元300将试药库100的外部的环境温度tem4与理论降温时间t2建立对应而存储。理论降温时间t2表示在当前的环境温度tem4下,从关闭了试药库100的库盖112开始直到试药库100的内部温度达到目标工作温度tem5为止所需的理论时间。环境温度tem4与所对应的理论降温时间t2具有唯一相关性。例如,可以预先通过实验来获得与各环境温度tem4对应的降温曲线,基于该降温曲线能够获得与不同的环境温度tem4分别对应的理论降温时间t2。

[0054]

将理论降温时间t2与预定的余裕时间t3相加而得到的时间作为降温异常判断时间t4,在实际降温时间t1大于降温异常判断时间t4的情况下,故障分析单元300判断为试药库100的内部的实际降温时间t1异常,确定试药库100可能存在与降温异常有关的故障。此外,这里的余裕时间t3是预先设定的时间常数,能够通过将该余裕时间t3设定为不同的值来调节降温异常判断条件的灵敏度。

[0055]

降温异常判断条件与故障可能原因之间的对应关系如表2所示。

[0056]

【表2】

[0057][0058]

表2中的降温异常判断条件是“t1》t4,且t4=t2+t3”。在符合该降温异常判断条件的情况下,与该情况对应的故障现象是“库盖关闭后试药库的内部的实际降温时间是否异常”。与该现象对应的故障可能原因有三个,分别是“错误编码

①

:热敏电阻不准确(连接器接触不良、连接器浸水等引起的阻抗异常变化)”、“错误编码

③

:试药库保冷性能不良(库盖闭合不严、保冷材料不良等)”以及“错误编码

④

:制冷部件制冷能力不良(安装不良、散热不畅、制冷部件损坏)”。

[0059]

在本实施方式中,环境温度测量单元th4对试药库100的外部的环境温度tem4进行测量,故障分析单元300基于测量的环境温度tem4获得对应的理论降温时间t2,由此能够确定试药库100可能存在与降温异常有关的故障。

[0060]

(第三实施方式)

[0061]

第三实施方式与第二实施方式之间的不同点仅在于故障判断条件310还包括运转率异常判断条件,该运转率异常判断条件用于判断在试药库100处于目标工作温度tem5的状态下制冷部件120的实际运转率(输出功率)duty1是否异常。下面的说明中,对于与第一和第二实施方式相同的部分使用相同的附图标记。

[0062]

故障分析单元300将试药库100的外部的环境温度tem4与制冷部件120的理论运转率duty2建立对应而存储。环境温度tem4与所对应的理论运转率duty2具有唯一相关性。例如,可以预先通过实验来获得与各环境温度对应的理论运转率曲线,基于该理论运转率曲线能够获得与不同的环境温度分别对应的理论运转率duty2。

[0063]

将与当前的环境温度tem4对应的理论运转率duty2与预定的余裕值duty3相加而得到的值作为运转率异常判断值duty4,在判断为制冷部件120的实际运转率duty1高于运转率异常判断值duty4的情况下,故障分析单元300确定试药库100可能存在与运转率异常有关的故障。此外,这里的余裕值duty3是预先设定的常数,能够通过将该余裕值duty3设定为不同的值来调节运转率异常判断条件的灵敏度。

[0064]

运转率异常判断条件与故障可能原因之间的对应关系如表3所示。

[0065]

【表3】

[0066][0067]

表3中的运转率异常判断条件是“duty1》duty4,且duty4=duty2+duty3”。在符合该运转率异常判断条件的情况下,与该情况对应的故障现象是“目标工作温度达成时制冷部件的实际运转率异常”。与该现象对应的故障可能原因有三个,分别是“错误编码

①

:热敏电阻不准确(连接器接触不良、连接器浸水等引起的阻抗异常变化)”、“错误编码

③

:试药库保冷性能不良(库盖闭合不严、保冷材料不良等)”以及“错误编码

④

:制冷部件制冷能力不良(安装不良、散热不畅、制冷部件损坏)”。

[0068]

在本实施方式中,环境温度测量单元th4对试药库100的外部的环境温度tem4进行测量,故障分析单元300基于测量的环境温度tem4获得对应的理论运转率duty2,由此能够基于实际运转率duty1与理论运转率duty2之差来确定试药库100可能存在与运转率异常有关的故障。

[0069]

(第四实施方式)

[0070]

图6是表示第四实施方式的生化分析装置200的构成的功能框图。第四实施方式与第三实施方式之间的不同点仅在于生化分析装置200除了具备试药库100、故障分析单元300以及故障反馈单元400之外,还具备温度控制单元500。下面的说明中,对于与第一至第三实施方式相同的部分使用相同的附图标记。

[0071]

温度控制单元500根据试药库100的外部的环境温度tem4,对打开试药库100的库盖112后的制冷部件120的实际运转率duty1进行控制,以减少温度的波动。

[0072]

图7中示出了温度控制单元500对制冷部件120的实际运转率duty1进行控制的一个例子。在步骤s11中判断是否打开了试药库100的库盖112。在判断为库盖112没有打开的情况下,在步骤s12中执行通常温度控制,使制冷部件120以预定的实际运转率duty1工作。在判断为库盖112被打开的情况下,在步骤s13中判断环境温度tem4是否高于预定的阈值环境温度tem6。在判断为不高于阈值环境温度tem6的情况下,在步骤s12中执行通常温度控制。在判断为高于阈值环境温度tem6的情况下,在步骤s14中使制冷部件120全功率(最大运转率)制冷。

[0073]

图8是表示第四实施方式的技术效果的示意图。在图8中用对比的方式示出了库盖112被打开后试药库100内部温度达到稳定所需的时间(以下也称为“温度稳定时间”)。其中,图中的横轴上的t1表示库盖112打开的时刻,st1表示在环境温度tem4高于预定的阈值环境温度tem6的情况下执行了全功率制冷控制时的温度稳定时间(与图中粗线的波动部分相对应),st2表示在环境温度tem4高于预定的阈值环境温度tem6的情况下假设没有执行全

功率制冷控制时的温度稳定时间(与图中细线的波动部分相对应)。

[0074]

如图8所示,由于温度稳定时间st1小于温度稳定时间st2,执行了全功率制冷控制后温度稳定时间被缩短。而且,温度稳定时间st1内的试药库100的内部温度大幅低于温度稳定时间st2内的试药库100的内部温度,温度稳定时间st1内的试药库100的内部温度甚至低于库盖112被打开前的温度,由此能够抵消因打开库盖112而引起的试药库110内部温度的上升。

[0075]

因此,通过温度控制单元500的控制,能够减小库盖被打开后的温度波动,能够缩短温度稳定所需的时间,避免试药劣化。

[0076]

(第五实施方式)

[0077]

如第一实施方式中所述,对于试药库100执行的通常温度控制是基于pid控制来控制制冷部件120的实际运转率duty1。第五实施方式与第四实施方式之间的不同点仅在于温度控制单元500根据试药库100的外部的环境温度tem4来调整pid控制中的积分参数,以减少温度的波动。下面的说明中,对于与第四实施方式相同的部分使用相同的附图标记。

[0078]

图9中示出了对pid控制中的积分参数ki进行调整的一个例子。在步骤s21中判断实际运转率duty1与理论运转率duty2之差是否大于预定的运转率判断阈值duty5,其中,与第三实施方式相同,理论运转率duty2是根据环境温度tem4从故障分析单元300取得的。在判断为大于预定的运转率判断阈值duty5的情况下,在步骤s22中使用默认的积分参数ki进行pid控制。在判断为不大于预定的运转率判断阈值duty5的情况下,在步骤s23中使用更小的积分参数(例如,ki*0.8)进行pid控制。

[0079]

图10是表示第五实施方式的技术效果的示意图。在图10中用对比的方式示出了基于pid控制使试药库100的内部温度降温并达到稳定所需的时间。其中,图中的st3表示在使用更小的积分参数(ki*0.8)进行pid控制时的温度稳定时间(与图中粗线的波动部分相对应),st4表示在使用默认的积分参数ki进行pid控制时的温度稳定时间(与图中细线的波动部分相对应)。

[0080]

如图10所示,由于温度稳定时间st3小于温度稳定时间st4,在实际运转率duty1接近理论运转率duty2时,使用更小的积分参数进行pid控制能够减缓制冷部件120的自适应变化的速度,其结果缩短了温度稳定所需的时间。

[0081]

如果在不同的环境温度tem4下使用相同的控制参数,则会导致控制效率低下。本实施方式的生化分析装置200根据当前的环境温度tem4来确定理论运转率duty2,在实际运转率duty1接近理论运转率duty2时,减小pid控制的积分参数,从而缩短温度达到稳定所需的时间,避免试药劣化。

[0082]

(第六实施方式)

[0083]

第六实施方式中公开了一种具有试药库600的生化分析装置700。图11是表示第六实施方式的生化分析装置700的构成的功能框图。下面的说明中,对于与第一至第五实施方式相同的部分使用相同的附图标记。

[0084]

如图11所示,生化分析装置700具有试药库600,该试药库600具有温度测量单元150。与第一实施方式中的试药库100不同的是,试药库600还具有故障分析单元300和故障反馈单元400,而生化分析装置700不具有故障分析单元300和故障反馈单元400。虽然故障分析单元300和故障反馈单元400的设置位置发生了变化,但本实施方式中的温度测量单元

150、故障分析单元300和故障反馈单元400的功能与第一实施方式相同,所以使用了与第一实施方式相同的附图标记。

[0085]

在本实施方式中,故障分析单元300以及故障反馈单元400等功能单元例如是通过试药库600中的处理器执行相应的程序来实现的。

[0086]

另外,虽然图11中未示出,试药库600也可以具备第四实施方式和第五实施方式中的温度控制单元500。

[0087]

同理,本实施方式中的试药库600以及生化分析装置700也能够获得与第一至第五实施方式相同的技术效果。

[0088]

对本发明的第一至第六实施方式进行了说明,但本发明的实施方式是作为例子而提出的,并不意图限定发明的范围。本发明的实施方式能够以其他各种方式实施,在不脱离发明的主旨的范围内,能够进行各种省略、置换、变更。本发明的实施方式及其变形包含在发明的范围和主旨中,同样地包含在权利要求书所记载的发明及其等同的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1