静脉管绕管装置的制作方法

[0001]

本发明涉及一种静脉管绕管装置,属于医疗器械技术领域。

背景技术:

[0002]

血液透析是治疗急慢性肾功能衰竭和药物、毒物中毒等最有效的措施之一,也是目前临床上肾脏代替性治疗中应用最为普遍的方法。血液透析中需要用到静脉管路将经过处理的血液送回患者体内。静脉管包括滴口室,滴口室的一端通过连接软管连接有穿刺针接头,另一端设置有三根连接软管,三根连接软管上分别连接有透析接头、传感器和母针基。静脉管整体较长,包装前需要卷绕成圈,目前静脉管的卷绕主要采取人工操作完成。人工操作最大的缺点在于效率低下,而且容易附上病菌,往往要对工人进行严格的消毒,同时要在巨大的无菌净化车间内进行操作,需消耗大量的能源和生产空间,成本高,品质难保证。

技术实现要素:

[0003]

本发明的目的是针对已有技术的缺点,提供一种实现静脉管自动绕管的静脉管绕管装置。

[0004]

为实现目的本发明采用的技术方案是:

[0005]

静脉管绕管装置,包括机架台,所述机架台上设置有传送机构、前上料机构、后上料机构、绕管机构以及贴纸机构,所述传送机构传送静脉管,所述前上料机构和后上料机构夹取所述传送机构上静脉管的各段并将其按一定的顺序放置在所述绕管机构上,所述绕管机构带动静脉管卷绕成圈,所述前上料机构还负责夹取已绕管的静脉管并与所述贴纸机构配合,所述贴纸机构切出贴纸段,所述贴纸机构带动贴纸段的两端相向运动直到贴纸粘贴面的两端相贴,并且已绕管静脉管的一部分位于贴纸段内,贴纸完毕后所述前上料机构带动静脉管移至下料口。

[0006]

作为对上述技术方案的进一步优化:所述绕管机构包括旋转电机和夹具升降气缸,所述夹具升降气缸带动升降板移动,所述升降板上安装有连接轴,所述连接轴的顶部安装有下转盘,所述下转盘上设置有管路夹具和若干绕管轴,所述下转盘的上方设有上转盘,所述上转盘上制有与所述绕管轴对应的绕管轴孔以及与所述管路夹具对应的夹具孔。

[0007]

作为对上述技术方案的进一步优化:绕管时,所述夹具升降气缸带动升降板、连接轴和下转盘上移,所述绕管轴穿过所述绕管轴孔,所述管路夹具穿过所述夹具孔,所述旋转电机带动下转盘和上转盘旋转。

[0008]

作为对上述技术方案的进一步优化:还包括旋转固定板以及位于所述旋转固定板上方的治具底板,所述治具底板上制有第三旋转孔,所述上转盘位于所述第三旋转孔内,所述旋转固定板上制有第一旋转孔,所述第一旋转孔内穿设有旋转安装块,所述旋转安装块的底部安装有第一同步轮,所述旋转安装块和第一同步轮均被所述连接轴穿过,所述连接轴可以在所述旋转安装块和第一同步轮内上下移动,所述旋转电机安装在所述旋转固定板

上,所述旋转电机的转轴穿过所述旋转固定板并连接有第二同步轮,所述第二同步轮与第一同步轮之间设置有同步带,所述旋转电机带动所述第二同步轮、第一同步轮以及旋转安装块旋转。

[0009]

作为对上述技术方案的进一步优化:所述夹具升降气缸安装在所述旋转固定板上,所述夹具升降气缸的活塞杆穿过所述旋转固定板并与所述升降板相连接。

[0010]

作为对上述技术方案的进一步优化:所述旋转安装块上安装有若干支撑轴,所述支撑轴的顶部穿过所述下转盘并固定在所述上转盘的底部,所述下转盘可以沿着所述支撑轴上下移动。

[0011]

作为对上述技术方案的进一步优化:所述旋转固定板上还制有张紧孔,所述张紧孔内设置有张紧轴,所述张紧轴可在所述张紧孔内移动,所述张紧轴的顶部设置有张紧挡块,所述张紧挡块的底面紧贴所述旋转固定板的上表面,所述张紧轴的底部露出所述张紧孔并设置有张紧轮,所述张紧轮位于所述第一同步轮和第二同步轮之间,所述张紧轮与所述同步带紧贴。

[0012]

作为对上述技术方案的进一步优化:所述管路夹具上制有管路夹具槽,所述管路夹具槽槽口两侧槽壁的顶部制成管路夹具斜面。

[0013]

作为对上述技术方案的进一步优化:所述上转盘上还安装有卡料夹具,所述卡料夹具上制有卡料槽,所述卡料槽槽口两侧槽壁的顶部制成卡料斜面。

[0014]

作为对上述技术方案的进一步优化:所述前上料机构包括前横向移动组件,所述前横向移动组件包括第一夹爪平移板、第二夹爪平移板以及固定在所述支撑机架上的前上料顶板,所述前上料顶板上安装有若干条前上料滑轨,所述前上料滑轨上设置有第一前上料滑块和第二前上料滑块,所述第一夹爪平移板底部的两端固定在所述前上料滑块上,所述第二夹爪平移板底部的两端固定在所述第二前上料滑块上,所述前横向移动组件还包括设置在所述前上料顶板上的前直线电机,所述前直线电机上设置有两块前直线移动块,所述前直线电机带动所述两块前直线块移动,所述其中一块前直线移动块与所述第一夹爪平移板相连接,所述另一块前直线移动块与所述第二夹爪平移板相连接。

[0015]

作为对上述技术方案的进一步优化:所述前上料机构还包括第一前纵向移动组件,所述第一前纵向移动组件包括第一升降电机,所述第一升降电机连接有第一升降滑杆,所述第一升降滑杆的底部穿过所述第一夹爪平移板以及前上料顶板并连接有第一夹爪固定板,所述第一升降电机通过所述第一升降滑杆带动所述第一夹爪固定板移动。

[0016]

作为对上述技术方案的进一步优化:所述前上料机构还包括第一夹爪组件,所述第一夹爪组件包括第一电动夹爪,所述第一电动夹爪与所述第一夹爪固定板相连接,所述第一电动夹爪两侧的夹爪活塞杆上分别安装有第一取料夹指和第二取料夹指。

[0017]

作为对上述技术方案的进一步优化:所述第一取料夹指的底部制有第一取料凸块,所述第一取料夹指上还制有凸出的夹指卡块,所述第二取料夹指的底部制有第二取料凸块,所述第二取料凸块与所述第一取料凸块相对设置,所述第二取料夹指上还制有与所述夹指卡块配合的夹指卡槽。

[0018]

作为对上述技术方案的进一步优化:所述前上料机构还包括第二前纵向移动组件,所述第二前纵向移动组件包括第二升降电机,所述第二升降电机连接有第二升降滑杆,所述第二升降滑杆的底部穿过所述第二夹爪平移板以及前上料顶板并连接有第二夹爪固

定板,所述第二升降电机通过所述第二升降滑杆带动所述第二夹爪固定板移动。

[0019]

作为对上述技术方案的进一步优化:前上料机构还包括绕管夹爪组件,所述绕管夹爪组件包括第一电动夹指,所述第一电动夹指与所述第二夹爪固定板相连接,所述第一电动夹指上设置有第一绕管夹指和第二绕管夹指,所述第一绕管夹指的底部制有第一绕管夹取槽,所述第二绕管夹指的底部制有第二绕管夹取槽,所述第一绕管夹取槽和所述第二绕管夹取槽相对设置,所述夹爪驱动机构带动所述第一绕管夹取槽和所述第二绕管夹取槽夹取已绕管产品,所述第一绕管夹指上还制有夹指定位凸块,所述第二绕管夹指上还制有与所述夹指定位凸块对应的夹指定位孔。

[0020]

作为对上述技术方案的进一步优化:所述夹爪固定板上还安装有拉纸固定座,所述拉纸固定座上安装有拉纸气缸,所述拉纸气缸上设置有拉纸滑块,所述拉纸气缸带动所述拉纸滑块移动,所述拉纸滑块上设置有贴纸夹爪组件,所述贴纸夹爪组件包括贴纸夹爪气爪和两块贴纸夹指,所述两贴纸夹指相对一侧的底部均镶嵌有胶垫,所述贴纸夹爪气爪带动所述两块贴纸夹指移动。

[0021]

作为对上述技术方案的进一步优化:所述后上料机构包括后横向移动组件,所述后横向移动组件包括第三夹爪平移板以及固定在机架台上的后上料顶板,所述后上料顶板上安装有若干条后上料滑轨,所述后上料滑轨上设置有后上料滑块,所述第三夹爪平移板底部的两端固定在所述后上料滑块上,所述后横向移动组件还包括设置在所述后上料顶板上的后直线电机,所述后直线电机上设置有后直线移动块,所述后直线电机带动所述后直线移动块移动,所述后直线移动块与所述第三夹爪平移板相连接。

[0022]

作为对上述技术方案的进一步优化:所述后上料机构还包括后纵向移动组件,所述后纵向移动组件包括第三升降电机,所述第三升降电机连接有第三升降滑杆,所述第三升降滑杆的底部穿过所述第三夹爪平移板以及后上料顶板并连接有第三夹爪固定板,所述第三升降电机通过所述第三升降滑杆带动所述第三夹爪固定板移动,所述第三夹爪平移板的两端安装有夹爪滑动座,所述夹爪滑动座上安装有升降夹爪滑块,所述第三夹爪固定板上安装有两块滑轨座,所述滑轨座上安装有与所述升降夹爪滑块配合的升降夹爪滑轨。

[0023]

作为对上述技术方案的进一步优化:所述后上料机构还包括第二夹爪组件,所述第二夹爪组件包括第三电动夹爪,所述第三电动夹爪两侧的夹爪活塞杆上分别连接有第三管夹指和第四管夹指,所述第三管夹指的底部制有第一管夹指凸块,所述第三管夹指上还制有第三管夹指定位板,所述第四管夹指的底部制有第二管夹指凸块,所述第二管夹指凸块与所述第一管夹指凸块相对设置,所述第四管夹指上还制有与所述第三管夹指定位板配合的第四管夹指定位槽。

[0024]

作为对上述技术方案的进一步优化:所述第三夹爪固定板上安装有上料传动块,所述上料传动块的一端连接有上料电机,所述上料传动块内设置有上料滑块,所述上料电机带动所述上料滑块移动,所述上料滑块的底部连接有第二电动夹爪,所述第二电动夹爪两侧的夹爪活塞杆上分别安装有第一管夹指和第二管夹指,所述第二电动夹爪带动所述第一管夹指和第二管夹指夹取导管,所述第一管夹指上制有第一管夹指定位板,所述第二管夹指上制有与所述第一管夹指定位板配合的第一管夹指定位槽。

[0025]

作为对上述技术方案的进一步优化:所述第三夹爪固定板的一端连接有夹爪升降气缸,所述夹爪升降气缸带动夹爪升降导滑块上下移动,所述夹爪升降导滑块上连接有第

二电动夹指,所述第二电动夹指上设置有两块上料夹指,所述每块上料夹指底部的两侧均向下制有夹指块,所述夹指块上制有上料夹取槽,所述上料夹指负责夹取静脉管中的滴口室。

[0026]

作为对上述技术方案的进一步优化:包括安装在机架台上的贴纸安装板,所述贴纸安装板上安装有出纸组件和包纸组件,所述出纸组件包括出纸电机、切除电缸以及切刀,所述出纸电机带动贴纸移动,所述切除电缸带动所述切刀将贴纸切成贴纸段。

[0027]

作为对上述技术方案的进一步优化:所述包纸组件包括贴纸气缸和两个相对设置的包纸夹爪,所述贴纸段的两端分别位于所述两包纸夹爪上,所述贴纸气缸带动所述两包纸夹爪旋转,直到所述两包纸夹爪相贴,所述贴纸段粘贴面的两端相向相贴。

[0028]

作为对上述技术方案的进一步优化:所述包纸组件还包括安装在所述贴纸安装板上的包纸调节板,所述包纸调节板上设置有第三电动夹指,所述第三电动夹指上连接有出纸导向块,所述出纸导向块的一侧面制有出纸槽,所述第三电动夹指带动所述出纸导向块移至所述包纸夹爪的上方,所述贴纸穿过所述出纸槽。

[0029]

作为对上述技术方案的进一步优化:所述出纸组件还包括两块过带轴承座,所述两块过带轴承座之间安装有驱动轴、上导向块以及位于所述上导向块底部的下导向块,所述出纸电机带动所述驱动轴旋转,所述驱动轴上套设有驱动轮,所述驱动轮上设有若干道驱动凸环,所述上导向块的底部制有贴纸通道,贴纸位于所述贴纸通道内,所述上导向块上还制有若干条上压轮孔,所述驱动凸环穿过所述上压轮孔并与所述贴纸通道内的贴纸接触。

[0030]

作为对上述技术方案的进一步优化:所述两个过带轴承座之间还安装有导向轮轴,所述导向轮轴上套设有导向轮,所述导向轮的两侧设有导向凸环,所述贴纸经所述导向轮导向后进入到所述贴纸通道内。

[0031]

作为对上述技术方案的进一步优化:所述下导向块的底部还设置有活动压轮组件,所述活动压轮组件包括压轮轴和两根压轮固定螺杆,所述两根压轮固定螺杆分别安装在所述两个过带轴承座上,所述压轮轴的两端分别被所述两根压轮固定螺杆穿过,所述压轮轴上套设有压轮,所述下导向块上制有若干条下压轮孔,所述压轮上设有若干道压轮凸环,所述压轮凸环穿过所述下压轮孔并与所述贴纸通道内的贴纸接触,所述压轮固定螺杆上还套设有压轮弹簧,所述压轮弹簧的一端固定在所述过带轴承座内,另一端固定在所述压轮轴上。

[0032]

作为对上述技术方案的进一步优化:所述两个过带轴承座之间还安装有切纸配合块,所述切纸配合块底部靠近所述贴纸通道的一侧制有贴纸导向槽,所述贴纸导向槽的槽壁均倾斜设置呈八字形,所述切纸配合块的底部还制有压纸槽,所述压纸槽的槽底制有若干压纸凸块,所述贴纸导向槽与所述压纸槽连通,所述压纸凸块靠近所述贴纸导向槽的部位制成压纸斜面,所述切纸配合块的两侧还制有凸出的贴纸压杆座,所述两贴纸压杆座之间设置有贴纸压杆,所述切纸配合块的下方安装有切纸盖板,所述切纸盖板上制有压纸凸台、切纸凸台和切刀口,所述切刀位于所述切刀口的正下方,所述压纸凸台靠近所述贴纸通道的一侧制有压纸斜面,所述切纸凸台的上表面制成斜面。

[0033]

作为对上述技术方案的进一步优化:所述贴纸气缸的活塞杆上通过气缸连接件连接有铰链连接块,所述铰链连接块的顶部制有铰链活动槽,所述铰链活动槽内活动设置有

两根连接杆,所述包纸夹爪包括固定板和吸取块,所述连接杆的另一端活动连接在所述固定板上,所述包纸组件还包括夹爪安装板,固定轴穿过所述两块固定板并将所述包纸夹爪安装在所述夹爪安装板上,所述包纸夹爪可绕所述固定轴旋转。

[0034]

作为对上述技术方案的进一步优化:所述吸取块的底部制有通气槽,所述吸取块的顶部制有通气口,所述通气口与所述通气槽连通,所述吸取块的底部还安装有气管连接头,所述气管连接头与所述通气槽连通,所述气管连接头通过气管连接有负压设备。

[0035]

作为对上述技术方案的进一步优化:所述包纸组件还包括安装在所述贴纸安装板上的气缸固定板,所述气缸固定板上安装有升降气缸,所述升降气缸的活塞杆上连接有滑动连接板,所述贴纸安装板上还安装有贴纸滑轨,所述贴纸滑轨上设置有贴纸滑块,所述贴纸滑块与所述滑动连接板相固定,所述滑动连接板上还安装有气缸安装板,所述贴纸气缸和所述夹爪安装板均安装在所述气缸安装板上。

[0036]

作为对上述技术方案的进一步优化:还包括安装在机架台上的贴纸固定板,所述贴纸固定板上固定有若干限位滚轮轴,所述每个限位滚轮轴上均套设有限位滚轮套,所述限位滚轮轴的另一端安装有贴纸挡板,所述贴纸挡板和所述贴纸固定板之间放置有贴纸卷,所述贴纸卷的底部始终紧贴所述限位滚轮套。

[0037]

作为对上述技术方案的进一步优化:所述传送机构包括运输静脉管的运输线,所述运输线包括传动电机、第一同步轮和第二同步轮,所述第一同步轮和第二同步轮之间设置有传送带,所述传动电机带动所述第一同步轮和第二同步轮旋转,并且带动所述传送带移动,所述传送带上安装有若干个支管夹具和若干个滴口室治具,所述支管夹具上放置有连接软管,所述滴口室治具上放置有滴口室。

[0038]

作为对上述技术方案的进一步优化:所述支管夹具上制有若干个夹具支撑板,所述夹具支撑板的顶部制有支管槽,所述支管槽两侧槽壁的顶部制有支管滑入斜面。

[0039]

作为对上述技术方案的进一步优化:所述滴口室治具上制有第一治具凸块、第三治具凸块和若干个第二治具凸块,所述第二治具凸块位于所述第一治具凸块和第三治具凸块之间,所述第一治具凸块上制有若干个支管接头槽,所述支管接头槽两侧槽壁的顶部制有支管接头滑入斜面。

[0040]

作为对上述技术方案的进一步优化:所述第二治具凸块上制有滴口室槽,所述滴口室槽两侧槽壁的顶部制有滴口室滑入斜面。

[0041]

作为对上述技术方案的进一步优化:所述第三治具凸块上制有主管接头槽,所述主管接头槽两侧槽壁的顶部制有主管接头滑入斜面。

[0042]

作为对上述技术方案的进一步优化:所述运输线包括固定在机架台上的调节固定板,所述调节固定板上安装有两块调节支撑板,所述调节支撑板上制有若干个平行设置的安装调节孔,所述调节支撑板上还制有轴调节孔,所述两调节支撑板相对的一侧面上均设置有调节块,螺栓穿过所述调节块和所述安装调节孔并与螺母配合将所述调节块安装在所述调节支撑板上,所述螺栓可以在所述安装调节孔内移动,所述第二同步轮内固定穿设有从动轴,所述第二同步轮和从动轴位于所述两调节支撑板之间,所述从动轴的两端穿过所述调节块并位于所述轴调节孔内,所述从动轴的端部可以在所述轴调节孔内移动。

[0043]

作为对上述技术方案的进一步优化:所述运输线包括固定在机架台上的传动固定板,所述传动固定板上安装有两块传动支撑板,所述第一同步轮内固定穿设有主动轴,所述

主动轴的两端分别安装在所述两传动支撑板上,所述传动电机安装在所述传动支撑板上,所述主动轴的一端穿过所述传动支撑板并与所述传动电机的转轴相连接。

[0044]

作为对上述技术方案的进一步优化:所述主动轴的另一端穿过所述传动支撑板并安装有零点板,所述零点板上制有感应缺口,所述传动支撑板上安装有感应所述感应缺口的传动感应器。

[0045]

作为对上述技术方案的进一步优化:还包括若干组滚轮组件,所述滚轮组件包括固定在机架台上的滚轮底板,所述滚轮底板的两侧安装有滚轮支板所述滚轮支板上制有上轮轴孔以及下轮轴孔,所述两滚轮支板之间设置有上滚轮和下滚轮,所述上滚轮内设置有上滚轮轴,螺丝穿过所述上轮轴孔与所述上滚轮轴连接并将所述上滚轮轴安装在所述滚轮支板上,所述下滚轮内设置有下滚轮轴,螺丝穿过所述下轮轴孔与所述下滚轮轴连接并将所述下滚轮轴安装在所述滚轮支板上,螺丝可以在所述上轮轴孔和下轮轴孔内上下移动,所述上滚轮和下滚轮均紧贴所述传送带。

[0046]

作为对上述技术方案的进一步优化:还包括若干组传送带支撑组件,所述传送带支撑组件包括固定在机架台上的支撑底板,所述支撑底板的两侧安装有支撑柱,所述支撑柱的顶部安装有支撑顶板,所述支撑顶板紧贴所述传送带。

[0047]

作为对上述技术方案的进一步优化:所述运输线包括并列设置的第一运输线、第二运输线、第三运输线、第四运输线,所述支管夹具安装在所述第一运输线、第三运输线、第四运输线上,所述滴口室治具安装在所述第二运输线上。

[0048]

与现有技术相比,本发明实现了静脉管自动绕管,并且使得静脉管自动绕管又快又稳,减少了人工的参与,提高了生产效率,降低了成本,保证了静脉管的卫生安全。并且在绕管后设置贴纸机构,贴纸防止绕管后的静脉管在下料时散开。

附图说明

[0049]

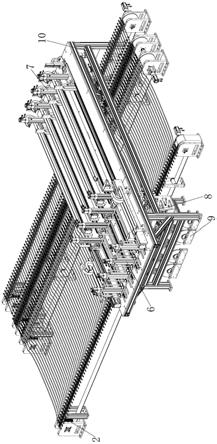

图1是本发明的立体结构示意图。

[0050]

图2是本发明中传送机构的结构示意图。

[0051]

图3是图2中a处的放大结构示意图。

[0052]

图4是图2中b处的放大结构示意图。

[0053]

图5是本发明中零点板和传动感应器配合的立体结构示意图。

[0054]

图6是本发明中支管夹具的立体结构示意图。

[0055]

图7是本发明中滴口室治具的立体结构示意图。

[0056]

图8是本发明中滚轮组件的立体结构示意图。

[0057]

图9是本发明中前上料机构的立体结构示意图。

[0058]

图10是本发明中第一升降导滑套的立体结构示意图。

[0059]

图11是本发明中第一夹爪组件的立体结构示意图。

[0060]

图12是本发明中前直线电机和前直线移动块配合的立体结构示意图。

[0061]

图13是本发明中绕管夹爪组件和贴纸夹爪组件的立体结构示意图。

[0062]

图14是本发明中拉纸气缸的立体结构示意图。

[0063]

图15是本发明中拉纸滑块的立体结构示意图。

[0064]

图16是本发明中夹取电缸和夹指滑块配合的立体结构示意图。

[0065]

图17是本发明中贴纸夹爪组件的立体结构示意图。

[0066]

图18是本发明中后上料机构的立体结构示意图。

[0067]

图19是本发明中后平移组件一部分的立体结构示意图。

[0068]

图20是图19中c处的放大结构示意图。

[0069]

图21是图19中d处的放大结构示意图。

[0070]

图22是本发明中夹爪升降气缸和夹爪升降导滑块配合的结构示意图。

[0071]

图23是本发明中绕管机构的立体结构示意图。

[0072]

图24是图23中e处的放大结构示意图。

[0073]

图25是图23的后视结构示意图。

[0074]

图26是本发明中卷绕组件的立体结构示意图。

[0075]

图27是本发明中贴纸机构的立体结构示意图。

[0076]

图28是本发明中出纸组件的立体结构示意图。

[0077]

图29是本发明中出纸组件的结构示意图。

[0078]

图30是本发明中上导向块的立体结构示意图。

[0079]

图31是本发明中上导向块另一角度的立体结构示意图。

[0080]

图32是本发明中下导向块的立体结构示意图。

[0081]

图33是本发明中切纸配合块的立体结构示意图。

[0082]

图34是本发明中切纸盖板的立体结构示意图。

[0083]

图35是本发明中包纸组件的立体结构示意图。

[0084]

图36是本发明中包纸组件一部分的立体结构示意图。

[0085]

图37是本发明中包纸夹爪的立体结构示意图。

[0086]

图38是本发明中贴纸固定板及限位滚轮轴的立体结构示意图。

[0087]

图39是图38中f处的放大结构示意图。

[0088]

图40是本发明中夹爪电缸的立体结构示意图。

[0089]

图41是本发明中夹爪活塞杆的立体结构示意图。

具体实施方式

[0090]

下面结合附图和具体实施方式对本发明作进一步说明。如图1-41所示,静脉管绕管装置,包括传送机构2、前上料机构6、后上料机构7、绕管机构8以及贴纸机构9。传送机构2、绕管机构8和贴纸机构9均安装在机架台上,前上料机构6和后上料机构7通过支撑机架10安装在机架台上,前上料机构6和后上料机构7位于传送机构2、绕管机构8和贴纸机构9的上方。传送机构2负责传送静脉管,前上料机构6和后上料机构7负责夹取传送机构2上静脉管的各段并将其按一定的顺序放置在绕管机构8上,绕管机构8带动静脉管卷绕成圈。前上料机构6还负责夹取已卷绕成圈的静脉管并移至贴纸机构9的上方,贴纸机构9切出条状贴纸,已卷绕成圈的静脉管的其中一段恰好位于条状贴纸的中心,贴纸机构9带动条状贴纸的两端向上运动直到贴纸的两端相向相贴,贴纸完毕后前上料机构6带动静脉管移至下料口。贴纸的目的在于防止卷绕成圈的静脉管在下料时散开。

[0091]

上述技术方案中:如图2、3、4、5所示,传送机构2包括并列设置的第一运输线21、第二运输线22、第三运输线23、第四运输线24。第一运输线21包括固定在机架台上的传动固定

板211和调节固定板212。传动固定板211上安装有两块传动支撑板213,两块传动支撑板213之间安装有主动轴,两块传动支撑板213上均制有第一轴安装孔,主动轴的两端分别位于两个第一轴安装孔内,主动轴上固定有第一同步轮。为了减少主动轴和传动支撑板之间的摩擦,提高主动轴和传动支撑板的使用寿命,可以在第一轴安装孔内设置有第一滚珠轴承,主动轴与第一滚珠轴承的内圈相固定。其中一块传动支撑板213上通过四根电机支柱214固定有电机固定板215,另一块传动支撑板213上安装有传动感应器2112。电机固定板215上固定有传动电机216,主动轴的一端穿过传动支撑板213并与传动电机216的转轴相连接。主动轴的另一端穿过传动支撑板213并安装有环形的零点板219,零点板219上制有感应缺口2191,传动感应器2112负责感应零点板219上的感应缺口2191。

[0092]

上述技术方案中:如图4所示,调节固定板212上安装有两块调节支撑板218。调节支撑板218上制有四个平行设置的长条形的安装调节孔2181,调节支撑板218上还制有轴调节孔2182。两调节支撑板218相对的一侧面上均安装有调节块2111,螺栓穿过调节块2111以及安装调节孔2181并与螺母配合将调节块2111安装在调节支撑板218上。调节块2111的中部还制有第二轴安装孔,第二轴安装孔内设置有第二滚珠轴承。两调节支撑板218之间设置有第二同步轮,第二同步轮内固定有从动轴217,从动轴217的两端分别穿过第二同步轮两侧的第二滚珠轴承并位于轴调节孔2182内,从动轴217的端部可以在轴调节孔2182内移动,从动轴217与第二滚珠轴承的内圈固定。第一同步轮以及第二同步轮之间设置有传送带2110。轴调节孔2182以及长条形的安装调节孔2181方便调节块2111、从动轴217和第二同步轮前后移动位置,达到调节传送带2110松紧的目的。传动电机216带动主动轴旋转,从而传送带2110以及从动轴开始运行。传动感应器2112与零点板219配合用于帮助传动电机216寻找零点。当传动电机216回到零点位时,传动感应器2112恰好感应到零点板219上的感应缺口2191,传动感应器2112给出检测信号,令传动电机216停在零点位置。

[0093]

上述技术方案中:第四运输线24的结构与第一运输线21的上述结构相同。第二运输线22和第三运输线23共用一个传动电机,第二运输线22的主动轴和第三运输线23的主动轴相连,原点板和原点传感器安装在第三运输线23上。第二运输线22和第三运输线23的其他结构与第一运输线21的上述结构相同。

[0094]

上述技术方案中:第一运输线21、第三运输线23、第四运输线24的传送带上均安装有若干个支管夹具25,本发明中若干个支管夹具25均匀的分布在整条传送带上,图2中只显示了竖直向上设置的支管夹具25。第一运输线21上支管夹具25的数量与第四运输线24上支管夹具25的数量相同,第三运输线23上支管夹具25的数量是第一运输线21上支管夹具25数量的两倍。第一运输线21上的支管夹具25负责夹取连接有穿刺针接头的连接软管,第三运输线23上相邻两个支管夹具25为一组,分别夹取连接有传感器的连接软管和连接有母针基的连接软管,第四运输线24上的支管夹具25负责夹取连接有透析接头的连接软管。如图6所示,支管夹具25的两端制有夹具支撑板251,夹具支撑板251的顶部制有u型的支管槽2511,支管槽2511两侧槽壁的顶部制有支管滑入斜面2512。

[0095]

上述技术方案中:第二运输线22的同步带上安装有若干个滴口室治具26,滴口室治具26的数量与第一运输线21上支管夹具25的数量相同。如图7所示,滴口室治具26上依次制有第一治具凸块261、第二治具凸块262、第三治具凸块263以及第四治具凸块264,第一治具凸块261靠近第三运输线23。第一治具凸块261上制有两个弧形的支管接头槽2611,支管

接头槽2611两侧槽壁的顶部制有支管接头滑入斜面2612。第二治具凸块262和第三治具凸块263上均制有弧形的滴口室槽265,滴口室槽265两侧槽壁的顶部制有滴口室滑入斜面2651。第四治具凸块264上制有主管接头槽2641,主管接头槽2641两侧槽壁的顶部制有主管接头滑入斜面2642。

[0096]

上述技术方案中:传送机构2还包括若干组滚轮组件27,如图2、8所示,滚轮组件27包括固定在机架台上的滚轮底板271,滚轮底板271的两侧安装有滚轮支板272,滚轮支板272上制有长条形的上轮轴孔2721以及下轮轴孔2722。两滚轮支板272之间设置有上滚轮273和下滚轮274。上滚轮273内部的两端安装有第一深沟球轴承,上滚轮273内设置有上滚轮轴,上滚轮轴的两端穿过第一深沟球轴承,螺丝穿过上轮轴孔2721与上滚轮轴连接并把上滚轮轴固定在滚轮支板272上。下滚轮274内部的两端安装有第二深沟球轴承,下滚轮274内设置有下滚轮轴,下滚轮轴的两端穿过第二深沟球轴承,螺丝穿过下轮轴孔2722与下滚轮轴连接并把下滚轮轴固定在滚轮支板272上。长条形的上轮轴孔2721以及下轮轴孔2722方便上滚轮273和下滚轮274上下调节位置。上、下滚轮273、274均紧贴传送带2110。滚轮组件27对传送带2110起到导向和支撑的作用。

[0097]

上述技术方案中:如图2、4所示,传送机构2还包括若干组传送带支撑组件28,传送带支撑组件28包括固定在机架台上的支撑底板281,支撑底板281的两侧安装有支撑柱282,支撑柱282的顶部安装有支撑顶板283,支撑顶板283紧贴传送带2110。支撑柱282上还安装有防卡料板285。传送带支撑组件28对传送带2110起到支撑的作用。

[0098]

上述技术方案中:如图9所示,前上料机构6包括前横向移动组件,前横向移动组件包括固定在支撑机架10上的前上料顶板61,前上料顶板61上安装有若干条前上料滑轨62。前上料滑轨62上设置有第一前上料滑块和第二前上料滑块。前横向移动组件还包括第一夹爪平移板66以及第二夹爪平移板67,第一夹爪平移板66底部的两端固定在第一前上料滑块上,第二夹爪平移板67底部的两端固定在第二前上料滑块上。前上料顶板61上还安装有若干组带动第一夹爪平移板66和第二夹爪平移板67移动的前平移组件65。本发明中前上料滑轨62共设有4条,第一夹爪平移板66和第二夹爪平移板67均设有两块,前平移组件65共设有两组,每组前平移组件65带动一块第一夹爪平移板和一块第二夹爪平移板移动。前平移组件65包括前直线电机651,前直线电机651上设置有前直线移动块652。前直线移动块652共设两块,如图12所示,其中一块前直线移动块652上安装有横向限位感应器653,另一块前直线移动块652上安装有横向感应片654,横向限位感应器653和横向感应片654配合防止两块前直线移动块652相撞。两块前直线移动块652分别与第一夹爪平移板66和第二夹爪平移板67固定。前平移组件65还包括固定在前上料顶板61上的两块前平移支撑座655,两块前平移支撑座655之间安装有前平移固定侧板656,前直线电机651安装在前平移固定侧板656上。两块前平移支撑座655之间还安装有第一拖链支板657和第二拖链支板658,第一夹爪平移板66上安装有第一拖链固定板661,第二夹爪平移板67上安装有第二拖链固定板671。第一拖链68的两端分别与第一拖链支板657和第一拖链固定板661相固定,第二拖链69的两端分别与第二拖链支板658和第二拖链固定板671相固定。图9中为了更清楚地显示结构,并未将第一拖链68与第一拖链固定板661相连接,也并未将第二拖链69与第二拖链固定板671相连接。

[0099]

上述技术方案中:前上料机构6还包括四组安装在第一夹爪平移板66上的第一前

纵向移动组件,以及四组安装在第二夹爪平移板67上的第二前纵向移动组件。前上料顶板61上制有若干长条形的前移动孔。第一前纵向移动组件包括安装在第一夹爪平移板66上的第一升降传动块631,第一升降传动块631的顶部连接有第一升降电机632,第一升降传动块631的内部设置有第一升降滑杆,第一升降电机632的转轴通过滚珠丝杆带动第一升降滑杆移动,滚珠丝杆的功能是将旋转运动转化成直线运动。第一升降滑杆的底部穿过第一夹爪平移板66以及前移动孔并安装有第一升降连接块633,第一升降连接块633的底部固定有第一夹爪固定板634。第一夹爪平移板66上还设置有若干第一升降导滑套635;如图10所示,第一升降导滑套635包括上导滑部6351、下导滑部6352以及位于两者之间的安装部6353,升降导滑套635内还制有导滑通孔6354,安装部6353固定在第一夹爪平移板66上,下导滑部6352穿过第一夹爪平移板66。导滑通孔6354内穿设有第一升降导柱636。第一升降导柱636的底部固定在第一夹爪固定板634上。第一升降导柱636和升降导滑套635配合对第一夹爪固定板634的移动起到辅助导滑的作用。第一夹爪平移板66上还安装有拖链上连接板,第一夹爪固定板634上还安装有拖链下连接板,第三拖链6310的两端分别固定在拖链上连接板和拖链下连接板上。

[0100]

上述技术方案中:第一夹爪固定板634上设置有第一夹爪调节板637,第一夹爪调节板637上制有两个长条形的夹爪调节孔6371,螺钉穿过夹爪调节孔6371并固定在第一夹爪固定板634的侧面。如图11所示,前上料机构6还包括第一夹爪组件63,第一夹爪组件63包括第一电动夹爪100,第一电动夹爪100安装在第一夹爪调节板637上,夹爪调节孔6371使得第一电动夹爪100可以相对于第一夹爪固定板634移动。第一电动夹爪100两侧的夹爪活塞杆上分别安装有第一取料夹指638和第二取料夹指639。第一取料夹指638的底部制有第一取料凸块6381,第一取料夹指638上还制有凸出的夹指卡块6382,第二取料夹指639的底部制有第二取料凸块6391,第二取料凸块6391与第一取料凸块6381相对设置,防止第一取料夹指638和第二取料夹指639夹取连接软管的面直接碰撞,将连接软管夹取变形,也防止连接软管从第一取料夹指638和第二取料夹指639之间掉落。第二取料夹指639上还制有与夹指卡块6382对应的夹指卡槽6392。第一取料夹指638和第二取料夹指639负责夹取静脉管中连接有穿刺针接头的连接软管,夹取的位置为连接软管靠近穿刺针接头的端部。夹指卡块6382和夹指卡槽6392的配合对第一取料夹指638和第二取料夹指639的夹取过程进行定位。

[0101]

上述技术方案中:第二前纵向移动组件包括安装在第二夹爪平移板67上的第二升降传动块641,第二升降传动块641的顶部连接有第二升降电机6416,第二升降传动块641的内部设置有第二升降滑杆,第二升降电机6416的转轴通过滚珠丝杆带动第二升降滑杆移动。第二升降滑杆的底部穿过第二夹爪平移板67以及移动孔并安装有第二升降连接块,第二升降连接块的底部固定有第二夹爪固定板6415。第二夹爪平移板67上还设置有若干第二升降导滑套6410,第二升降导滑套6410的结构与第一升降导滑套635的上述结构相同。第二升降导滑套6410内穿设有第二升降导柱6411。第二升降导柱6411的底部固定在第二夹爪固定板6415上。第四拖链6412的两端分别固定在第二夹爪平移板67和第二夹爪固定板6415上。

[0102]

上述技术方案中:第二夹爪固定板6415的底部安装有三组绕管夹爪组件以及一组贴纸夹爪组件。绕管夹爪组件包括固定在第二夹爪固定板6415底部的夹爪固定块6413,夹爪固定块6413上安装有第一电动夹指400,第一电动夹指400带动第一绕管夹指647和第二

绕管夹指648移动。

[0103]

上述技术方案中:第一绕管夹指647的底部制有第一绕管夹取槽6471,第一绕管夹指647上还制有夹指定位凸块6472,第二绕管夹指648的底部制有第二绕管夹取槽6481,第二绕管夹指648上还制有与夹指定位凸块6472对应的夹指定位孔6482。第一绕管夹指647和第二绕管夹指648负责夹取绕管机构8上完成绕管后的静脉管路,因卷绕而重叠在一起的连接软管位于第一绕管夹取槽6471和第二绕管夹取槽6481内,防止已绕管的静脉管路在运输过程中散开。

[0104]

上述技术方案中:第二夹爪固定板6415上还安装有拉纸固定座6414,拉纸固定座6414上安装有拉纸气缸643,拉纸气缸643上设置有l型的拉纸滑块642,拉纸气缸643带动拉纸滑块642移动。如图14所示,拉纸气缸643内制有两个拉纸活塞杆孔6431。如图15所示,l型拉纸滑块642横向部位的上表面设有拉纸活塞杆6421,拉纸活塞杆6421的端部制有拉纸活塞6422,拉纸活塞6422和拉纸活塞杆6421均位于拉纸活塞孔6431内。拉纸气缸643上还设有导向滑轨6434,导向滑轨6434两侧上制有导向滑动槽6435,拉纸滑块642纵向部位的一侧面上制有导向滑槽6423,导向滑槽6423两侧的槽壁上制有导向滑动条6424。导向滑轨6434位于导向滑槽6423内,导向滑动条6424位于导向滑动槽6435内。拉纸气缸643的外壁上还设有第一限位安装块6436以及限位挡块6437,第一限位安装块6436上制有第一限位安装孔,第一限位安装孔内安装有第一气缸缓冲器6438。拉纸滑块642上制有第二限位安装块6425,第二限位安装块6425上制有第二限位安装孔,第二限位安装孔内安装有第二气缸缓冲器6426,限位挡块6437与第二气缸缓冲器6426配合限制拉纸滑块642的移动距离。第一气缸缓冲器6438和第二气缸缓冲器6426均为现有技术中的缓冲器。

[0105]

上述技术方案中:拉纸滑块642上安装有贴纸夹指连接板6417,贴纸夹指连接板6417的底部安装有贴纸夹爪垫块6418,贴纸夹爪组件包括安装在贴纸夹爪垫块6418底部的贴纸夹爪气爪644。贴纸夹爪气爪644可以直接从市场上采购,贴纸夹爪气爪644内部的结构为现有技术,只是在不同的使用场合对其外部的形状或构造做一些调整。如图17所示,贴纸夹爪气爪644的底部制有贴纸气爪夹指槽6441,贴纸气爪夹指槽6441两槽壁之间安装有两根夹指旋转轴6442,夹指旋转轴6442上设有贴纸夹爪活塞杆6419,贴纸夹爪气爪644内通气后即可带动两个贴纸夹爪活塞杆6419绕着夹指旋转轴6442旋转。两个贴纸夹爪活塞杆6419上安装有均贴纸夹指649,两个贴纸夹指649相对一侧的底部镶嵌有胶垫6491。其中一组绕管夹爪组件的第一电动夹指400上安装有压料板6420。绕管完毕后,贴纸机构9带动条状贴纸的两端向上运动直到贴纸的两端相向相贴,上述过程中压料板6420防止条状贴纸的两端在相贴时错开,导致无法相贴。接着拉纸气缸643带动贴纸夹指649下移,条状贴纸相贴的端部恰好位于两贴纸夹指649之间,贴纸夹爪气爪644带动贴纸夹指649向中间移动,直到两个贴纸夹指649紧贴,条状贴纸被贴纸夹指压紧始终粘贴更紧密。上述过程中,胶垫6491防止夹伤贴纸或产品。

[0106]

上述技术方案中:如图18所示,后上料机构7包括后横向移动组件,后横向移动组件包括固定在支撑机架10上的后上料顶板71,后上料顶板71上安装有若干条后上料滑轨72,后上料顶板71上还制有若干个长条形的后移动孔。后上料滑轨72上设置有后上料滑块,后上料滑块上安装有第三夹爪平移板73。后上料顶板71上还安装有若干组带动第三夹爪平移板73移动的后平移组件74,本发明中后上料滑轨72共设有8条,第三夹爪平移板73共设有

四块,后平移组件74共设置有四组。后平移组件74包括后直线电机741,后直线电机741上设置有一块后直线移动块并且带动后直线移动块移动。后直线移动块上安装有后平移连接板742,后平移连接板742上安装有第三拖链固定板。后平移组件74还包括固定在后上料顶板71上的两块后平移支撑座743,两块后平移支撑座743之间安装有后平移固定侧板,后直线电机741安装在后平移固定侧板上。后平移固定侧板上还安装有第三拖链支板,第五拖链7431的两端分别与第三拖链支板和第三拖链固定板相固定。

[0107]

上述技术方案中:后平移连接板742的底部安装在第三夹爪平移板73上,后上料机构7还包括后纵向移动组件,后纵向移动组件包括第三升降传动块7410,第三升降传动块7410安装在第三夹爪平移板73上,第三升降传动块7410的顶部连接有第三升降电机7411,第三升降传动块7410的内部设置有第三升降滑杆,第三升降电机7411的转轴通过滚珠丝杆带动第三升降滑杆移动。第三升降滑杆的底部穿过第三夹爪平移板73以及后移动孔并安装有第三升降连接块7412,第三升降连接块7412的底部固定有第三夹爪固定板7413。第三夹爪平移板73的两端安装有夹爪滑动座7414,夹爪滑动座7414上安装有升降夹爪滑块,第三夹爪固定板7413上安装有两块滑轨座7415,滑轨座7415上安装有与升降夹爪滑块配合的升降夹爪滑轨7416。滑轨座7415与第三夹爪固定板7413之间还安装有第一夹爪加强板7417。第三夹爪平移板73的一端安装有第四拖链固定板7418,第六拖链7419的两端分别固定在滑轨座7415和第四拖链固定板7418上。

[0108]

上述技术方案中:第三夹爪固定板7413的底部安装有上料传动块7420,上料传动块7420的一端连接有上料电机7421,上料传动块7420内制有上料工字槽,上料工字槽内设置有上料滑块7422。上料电机7421垂直于上料传动块7420设置,上料传动块7420内设置有第一传动轴,第一传动轴与上料电机7421的转轴相连接,并且两者的设置方向相同使得上料电机7421的转轴能带动第一传动轴旋转。上料传动块7420内制有上料空腔,上料空腔内远离上料电机7421的一端设置有与第一传动轴平行的第二传动轴,第一传动轴和第二传动轴之间套设有传动皮带。传动皮带上固定有上料移动块,上料空腔与上料工字槽连通,上料滑块7422与上料移动块之间通过上料感应杆连接,上料感应杆可在上料空腔内移动。上料滑块7422的底部安装有上料夹爪垫块7423。第三夹爪固定板7413上安装有第四拖链支板,上料夹爪垫块7423上安装有第五拖链固定板7425,第七拖链7426的两端分别固定在第四拖链支板和第五拖链固定板7425上,图18中为了更清楚地显示结构,并未将第七拖链7426与第五拖链固定板7425相连接。

[0109]

上述技术方案中:如图20所示,上料夹爪垫块7423的底部安装有第二电动夹爪200,第二电动夹爪200两侧的夹爪活塞杆上分别安装有第一管夹指745和第二管夹指746。第一管夹指745的中部制有第一管夹指定位板7451,第二管夹指746的中部制有与第一管夹指定位板7451配合的第一管夹指定位槽7461。第一管夹指745和第二管夹指746负责夹取静脉管中连接有透析接头的连接软管。

[0110]

上述技术方案中:第三夹爪固定板7413的底部还安装有第二夹爪组件,第二夹爪组件包括第三电动夹爪300,第三电动夹爪300两侧的夹爪活塞杆上均安装有导管夹板7427,导管夹板7427的两端分别安装有第三管夹指747和第四管夹指748。如图20所示,第三管夹指747的底部制有第一管夹指凸块,第三管夹指747上还制有第三管夹指定位板7471,第四管夹指748的底部制有第二管夹指凸块,第一管夹指凸块和第二管夹指凸块的结构与

上述第一取料凸块6381和第二取料凸块6391的结构和功能相同。第四管夹指748上还制有与第三管夹指定位板7471配合的第四管夹指定位槽7481。第三管夹指747和第四管夹指748负责夹取静脉管中连接有传感器的连接软管。

[0111]

上述技术方案中:第三夹爪固定板7413的一端安装有夹爪固定底板7428,夹爪固定底板7428上安装有夹爪固定侧板7429,夹爪固定侧板7429与夹爪固定底板7428之间安装有第二夹爪加强板,第二夹爪加强板一侧面与夹爪固定侧板7429连接,底面与夹爪固定底板7428连接。夹爪固定侧板7429上安装有夹爪升降气缸744,夹爪升降气缸744内制有两条滑动孔以及一条升降活塞杆孔,夹爪升降气缸744的底部设置有夹爪升降导滑块7432,夹爪升降导滑块7432上制有两根滑动杆74321以及一根升降活塞杆74322,滑动杆74321位于滑动孔内,升降活塞杆74322位于升降活塞杆孔内。滑动杆74321和滑动孔配合对夹爪升降导滑块7432的移动起到导滑的作用。

[0112]

上述技术方案中:如图21所示,夹爪升降导滑块7432的底部还安装有夹爪连接块7433,夹爪连接块7433的底部安装有第二电动夹指500,第二电动夹指500带动两块上料夹指749移动。

[0113]

上述技术方案中:如图21所示,上料夹指749底部的两侧向下制有夹指块7491,夹指块7491上制有上料夹取槽7492。上料夹指749负责夹取静脉管中的滴口室。

[0114]

上述技术方案中:如图23、24、25所示,绕管机构8包括绕管支架830,绕管支架830上固定有绕管底板831,绕管底板831上安装有两条平移滑轨832,每条平移滑轨832上设置有若干平移滑块850,平移滑块850上安装有滑动底板833。绕管底板831上通过气缸固定块834还安装有平移气缸835,滑动底板833上安装有平移连接块836,平移气缸835的活塞杆与平移连接块836相连接。滑动底板833上还安装有平移限位块837,绕管底板831上安装有两块绕管移动缓冲块838,两块绕管移动缓冲块838上分别安装第一缓冲器839和第二缓冲器840,第一缓冲器839和第二缓冲器840相对设置,平移限位块837位于第一缓冲器839和第二缓冲器840之间。第一缓冲器839和第二缓冲器840可以从市场上采购,均为现有技术。

[0115]

上述技术方案中:滑动底板833的两端安装有第一支撑板841,第一支撑板841的顶部安装有治具底板842,滑动底板833上还安装有若干块第二支撑板843,第二支撑板843的顶部安装有旋转固定板844,旋转固定板844上设置有若干块第三支撑板845,第三支撑板845的顶部固定在治具底板842的底部。

[0116]

上述技术方案中:旋转固定板844的侧面还通过托料固定板846安装有托料板847,托料板847用于托住未卷绕的连接软管。治具底板842的侧边安装有弧形的挡料板848,弧形的挡料板848防止连接软管被治具底板842侧边的棱角划伤。

[0117]

上述技术方案中:滑动底板833上设置有四组卷绕组件,卷绕组件包括固定在滑动底板833上的支撑垫板81,如图25所示,支撑垫板81的两侧安装有夹具升降导柱82,夹具升降导柱82的顶部固定在旋转固定板844上。夹具升降导柱82上还设置有升降板83,升降板83上穿设有夹具升降导滑套84,夹具升降导柱82穿过夹具升降导滑套84。升降板83上还安装有气缸连接块85,旋转固定板844上安装有夹具升降气缸810,夹具升降气缸810的活塞杆通过气缸接头811与气缸连接块85相连。如图24所示,气缸连接块85上制有u型槽851,u型槽851的侧壁制有u型挡板852,气缸接头811的底部制有气缸挡块8111,气缸挡块8111位于u型槽851内并被u型挡板852卡住,实现气缸接头811与气缸连接块85之间的连接。

[0118]

上述技术方案中:旋转固定板844上制有第一旋转孔,第一旋转孔内安装有第三深沟球轴承8441,第三深沟球轴承8441内设置有旋转安装块812。旋转安装块812的底部穿过第三深沟球轴承8441并安装有第一同步轮815,旋转安装块812和第一同步轮815内穿设有连接轴814。连接轴814可以在旋转安装块812和第一同步轮815内上下移动。旋转固定板844上安装有旋转电机816,旋转电机816的转轴穿过旋转固定板844并连接有第二同步轮817,第二同步轮817与第一同步轮815之间设置有同步带818。升降板83上制有第二旋转孔,第二旋转孔内穿设有连接轴承座819,连接轴承座819内安装有第四深沟球轴承。连接轴814的底部穿过第一同步轮815并安装在第四深沟球轴承内,连接轴814的顶端安装有下转盘820。下转盘820上套设有若干支撑导滑套821,支撑导滑套821内穿设有支撑轴822,支撑轴822的底部固定在旋转安装块812上,支撑轴822的顶部安装有上转盘87,治具底板842上制有第三旋转孔,上转盘87位于第三旋转孔内。下转盘820上还安装有若干绕管轴823,上转盘87上制有与绕管轴823对应的绕管轴孔871。下转盘820上安装有管路夹具86,管路夹具86上制有u型的管路夹具槽861,管路夹具槽861槽口两侧槽壁的顶部制成管路夹具斜面862,上转盘87上制有与管路夹具86对应的夹具孔872。上转盘87上还安装有卡料夹具88,卡料夹具88上制有卡料槽881,卡料槽881槽口两侧槽壁的顶部制成卡料斜面882,滴口室位于卡料槽881内,卡料夹具88在旋转过程中限制滴口室的运动。治具底板842上还安装有绕管导向板89,绕管导向板89的一部分围绕第三旋转孔设置,绕管导向板89对静脉管的连接软管起到保护和导向的作用,防止卷绕时连接软管乱甩对其他机构造成影响。当静脉管卷绕完毕后,前上料机构6中的三组绕管夹爪组件负责夹取已卷绕成圈的连接软管,绕管导向板89、治具底板842以及上转盘87上均制有与绕管夹爪组件配合的夹爪缺口,夹爪缺口防止绕管夹爪组件下移夹取连接软管时与绕管导向板89、治具底板842或者上转盘87发生干涉。

[0119]

上述技术方案中:绕管导向板89之间还安装有防卡料板849,防卡料板849防止连接软管卡入两块绕管导向板89之间,图23中只在其中两组卷绕组件之间设置了防卡料板849。

[0120]

上述技术方案中:如图25、26所示,旋转固定板844上安装有旋转感应器824,旋转安装块812上安装有与旋转感应器824配合的旋转感应片825。旋转感应器824与旋转感应片825配合用于帮助旋转电机816寻找零点。当旋转电机816回到零位时,旋转感应器824恰好感应到旋转感应片825,旋转感应器824给出检测信号,令旋转电机816停在零点位置。

[0121]

上述技术方案中:旋转固定板844上还制有长条形的张紧孔,张紧孔内设置有张紧轴826,张紧轴826可在张紧孔内移动。张紧轴826的顶部安装有张紧挡块827,张紧挡块827的底面紧贴旋转固定板844的上表面,用于安装张紧轴826,张紧挡块827还能防止张紧轴826脱离张紧孔。张紧轴826的底部露出张紧孔并设置有张紧轮828,张紧轮828位于第一同步轮815和第二同步轮817之间,张紧轮828与同步带818紧贴。张紧轮828负责调节同步带818的松紧。

[0122]

上述技术方案中:贴纸机构9共设有四组,包括安装在机架台侧面的贴纸安装板91。如图27、28、29所示,贴纸安装板91上安装有出纸组件92。出纸组件92包括安装在贴纸安装板91上的出纸连接板921,出纸连接板921上安装有出纸电机922,出纸电机922的旋转轴穿过出纸连接板921并连接有驱动轴9218。出纸连接板921上安装有过带连接板9217,过带连接板9217的底部安装有两个过带轴承座925,两个过带轴承座925内均安装有第五深沟球

轴承,驱动轴9218穿过两个第五深沟球轴承。

[0123]

上述技术方案中:两个过带轴承座925之间安装有上导向块926和下导向块927,上导向块926的底部制有贴纸通道9261。如图30、31所示,贴纸通道9261的一端制有上导向斜面9264,下导向块927上制有与上导向斜面9264相对的下导向斜面9271,上、下导向斜面9264、9271配合方便贴纸进入到贴纸通道9261内。上导向块926的顶部还制有v型的上压轮凹槽9262,上压轮凹槽9262的槽底制有若干条上压轮孔9263。

[0124]

上述技术方案中:驱动轴9218上还固定有驱动轮928,驱动轮928的一部分位于上压轮凹槽9262内。驱动轮928上制有两道驱动凸环9281,驱动凸环9281穿过上压轮孔9263并与贴纸通道9261内的贴纸接触。出纸电机922带动驱动轮928旋转,驱动轮928旋转过程中驱动凸环9281与贴纸的粘贴面不断接触,从而实现贴纸移动。

[0125]

上述技术方案中:如图27、28、29所示,下导向块927的底部还设置有活动压轮组件93,活动压轮组件93包括两根分别固定在两个过带轴承座925底部的压轮固定螺杆931,两根压轮固定螺杆931之间安装有压轮轴932,压轮轴932上套设有压轮933。如图32所示,下导向块927上也制有下压轮凹槽9272,下压轮凹槽9272上制有若干条下压轮孔9273。压轮933的一部分位于下压轮凹槽9272内,压轮933上制有两道压轮凸环9331,压轮凸环9331穿过下压轮孔9273并与贴纸通道9261内的贴纸接触。压轮固定螺杆931上还套设有压轮弹簧934,压轮弹簧934的一端固定在过带轴承座925内,另一端固定在压轮轴932内。压轮933对贴纸起到调节支撑的作用,防止驱动凸环9281无法接触到贴纸。

[0126]

上述技术方案中:两个过带轴承座925之间还安装有导向轮轴9210,导向轮轴9210上套设有导向轮929,导向轮929的两侧制有导向凸环9291,导向凸环9291防止导向轮929上的贴纸在运动过程中脱离导向轮929。

[0127]

上述技术方案中:贴纸安装板91上还安装有切除电缸9211,切除电缸9211上设置有切除导滑块9212,切除导滑块9212上安装有刀座固定块9213,刀座固定块9213上安装有刀座9214,刀座9214上安装有切刀9215。

[0128]

上述技术方案中:两个过带轴承座925之间还安装有切纸配合块924。如图33所示,切纸配合块924底部靠近贴纸通道9261的一侧制有贴纸导向槽9241,贴纸导向槽9241的槽壁均倾斜设置呈八字形。切纸配合块924的底部还制有压纸槽9242,压纸槽9242的槽底制有若干压纸凸块9243,贴纸导向槽9241与压纸槽9242连通,压纸凸块9243靠近贴纸导向槽9241的部位制成压纸斜面9244。切纸配合块924的两侧还制有凸出的贴纸压杆座9245,贴纸压杆座9245上制有贴纸压杆孔9246,贴纸压杆孔9246内设置有贴纸压杆9216。贴纸压块9243和贴纸压杆9216负责压住贴纸,防止切纸时贴纸上移。切纸配合块924的下方安装有切纸盖板923,切纸盖板923上制有切刀口9231、压纸凸台9232和切纸凸台9233,切刀9215位于切刀口9231的正下方。压纸凸台9232位于切纸配合块924的下方,压纸凸台9232靠近贴纸通道9261的一侧制有压纸斜面9234,压纸斜面9234与贴纸导向槽9241配合方便贴纸进入到切纸配合块924和切纸盖板923之间。切纸凸台9233的上表面制成斜面。

[0129]

上述技术方案中:贴纸安装板91上还安装有包纸组件94。如图35所示,包纸组件94包括安装在贴纸安装板91上的气缸固定板941,气缸固定板941上安装有升降气缸942,升降气缸942的活塞杆上连接有滑动连接板943。贴纸安装板91上还安装有贴纸滑轨944,贴纸滑轨944上设置有贴纸滑块9421,贴纸滑块9421与滑动连接板943相固定。

[0130]

上述技术方案中:滑动连接板943上还安装有气缸安装板9410,气缸安装板9410上安装有贴纸气缸9411,滑动连接板943和气缸安装板9410之间还安装有加强连接块9412,加强连接块9412的底面与滑动连接板943连接,加强连接块9412的一侧面与气缸安装板9410连接。贴纸气缸9411的活塞杆上通过气缸连接件946连接有铰链连接块947,气缸连接件946的顶部制有连接卡块9461,连接卡块9461的顶部制有限位凸板9462。铰链连接块947的底部制有连接槽,连接槽两侧的槽壁上制有连接凸块9473,连接凸块9473与连接槽的槽底形成限位凸板槽。限位凸板9462位于限位凸板槽内,连接卡块9461被两块连接凸块9473卡住,实现贴纸气缸9411活塞杆与铰链连接块947之间的连接。铰链连接块947的顶部制有铰链活动槽9471,铰链活动槽9471两侧的槽壁上均制有铰链孔。铰链活动槽9471内活动设置有两根连接杆9413,旋转轴9472穿过连接杆9413,旋转轴9472的两端分别位于铰链活动槽9471两侧壁的铰链孔内。气缸安装板9410的顶部还安装有夹爪安装板948,夹爪安装板948上设有导向凸块9481,导向凸块9481的顶部制有弧形的导向凹槽9482。导向凸块9481的两侧活动设置有包纸夹爪949,包纸夹爪949包括两块固定板9491和吸取块9492,如图37所示,固定轴9496穿过两块固定板9491并将包纸夹爪949安装在夹爪安装板948上,包纸夹爪949可绕固定轴9496旋转。吸取块9492底部制有通气槽9493,吸取块9492的顶部制有通气口9494,通气口9494与通气槽9493连通。吸取块9492的底部还安装有气管连接头9422,气管连接头9422与通气槽9493连通,气管连接头通过气管连接有负压设备,负压设备将通气槽9493抽成负压,大气压将贴纸压在通气口9494处,防止贴纸与包纸夹爪949分离。吸取块9492和固定板9491相连部位的上表面制成弧形的导向面9495,导向面9495可以更好的贴合绕管后的静脉管。

[0131]

上述技术方案中:包纸组件94还包括安装在贴纸安装板91侧面的包纸调节板9414,包纸调节板9414上安装有气爪固定板9415,气爪固定板9415和包纸调节板9414之间安装有加强支架9416,加强支架9416的侧面与包纸调节板9414连接,加强支架9416的顶面与气爪固定板9415连接。气爪固定板9415上安装有第三电动夹指600,第三电动夹指600带动两个气爪连接板9419移动。气爪连接板9419上安装有气爪臂9420,本实施例中气爪臂9420设有两个。两个气爪臂9420上均安装有出纸导向块945,两个出纸导向块945相对的一侧面均制有出纸槽9451,两个出纸导向块945上的出纸槽9451配合形成一个出纸通道。

[0132]

上述技术方案中:贴纸机构9还包括安装在机架台侧面的贴纸固定板9423,如图38、39所示,贴纸固定板9423上固定有若干限位滚轮轴9424,限位滚轮轴9424上套设有第六深沟球轴承9425,第六深沟球轴承9425上套设有限位滚轮套9426。限位滚轮轴9424的另一端安装有贴纸挡板9427,如图27、38所示,贴纸挡板9427和贴纸固定板9423之间放置有贴纸卷,贴纸卷的底部始终紧贴限位滚轮套9426。如图38所示,图38为了更清楚地显示结构,省略了贴纸挡板9427,随着贴纸的不断上料贴纸卷会不断旋转并且贴纸卷的直径会越来越小,限位滚轮轴9424和限位滚轮套9426配合对贴纸卷的旋转过程起到导向的作用,并且限位滚轮套9426的安装位置使其适用于不同直径的贴纸卷。

[0133]

上述技术方案中:如图27所示,机架台的侧面还安装有导向杆9428。

[0134]

上述技术方案中:第一电动夹爪100、第二电动夹爪200、第三电动夹爪300均包括夹爪电缸101以及位于夹爪电缸101两侧的夹爪活塞杆102,其中夹爪电缸101是直接从市场上采购的,夹爪电缸101内部的结构为现有技术,只是在不同的使用场合对其外部的形状或

构造做一些调整。如图40、41所示,夹爪电缸101一端面制有内凹的夹爪滑槽1011,夹爪滑槽1011两侧的槽壁上制有凸出的夹爪导滑条1012,夹爪滑槽1011的槽底制有两个夹爪限位槽1013。夹爪活塞杆102上制有导滑滑脚1021,导滑滑脚1021的两侧面均制有夹爪导滑槽1022,导滑滑脚1021的底部还制有凸出的夹爪限位块1023。导滑滑脚1021位于夹爪滑槽1011内,夹爪导滑条1012位于夹爪导滑槽1022内,夹爪限位块1023位于夹爪限位槽内1013。夹爪滑槽1011槽口的中部还安装有夹爪盖板1014。第一电动夹爪100、第二电动夹爪200、第三电动夹爪300也可以采用夹爪气缸等常用的夹爪驱动装置。

[0135]

上述技术方案中:第一电动夹指400、第二电动夹指500、第三电动夹指600均包括夹取电缸401,夹取电缸401上设置有两块夹指滑块402。夹取电缸401上制有夹指滑轨4011,如图16所示,夹指滑轨4011的两侧制有夹指移动槽4012。夹指滑块402上制有滑轨槽,夹指滑轨4011位于滑轨槽内。夹指滑块402上还制有夹指移动块4021。夹指移动块4021位于夹指移动槽4012内。图16为了更清楚地显示结构,省略了其中一个夹指滑块402。

[0136]

上述技术方案中:前直线电机651和后直线电机741均是直接从市场上采购的。直线电机包括直线电机滑座,直线电机滑座上制有直线导轨,直线导轨上设置有直线滑块,直线滑块上固定有直线移动块,直线移动块的底部安装有动子,动子包括线圈绕组,直线电机滑座上设置有定子,通电后动子和定子配合产生磁力控制直线移动块的运动方向;直线电机的侧面还安装有两个直线电机限位感应器和一个直线电机零点感应器,直线电机零点感应器位于两个直线电机限位感应器之间,直线移动块的侧面安装有直线感应片。

[0137]

本发明的工作过程如下,人工将静脉管放置在传送机构2上,使得连接有穿刺针接头的连接软管(下文中简称穿刺针软管)被放置在第一运输线21上的支管夹具25上,滴口室被放置在第二运输线22的滴口室治具26上,连接有传感器的连接软管(下文中简称为传感器软管)和连接有母针基的连接软管被放置在第三运输线23上的支管夹具25上,连接有透析接头的连接软管(下文中简称为透析软管)被放置在第四运输线24上的支管夹具25上。

[0138]

传送机构2将静脉管传送至前上料机构6和后上料机构7的下方,传送机构2暂停传送,前上料机构6上的第一夹爪组件63下降,第一取料夹指638和第二取料夹指639夹取穿刺针软管;后上料机构7上的后平移组件74下降,第一管夹指745和第二管夹指746夹取透析软管,后上料机构7带动第三管夹指747和第四管夹指748夹取传感器软管,后上料机构7带动上料夹指749夹取滴口室,上述动作均同步进行。

[0139]

准备绕管,前上料机构6带动穿刺针软管移至上转盘87上,后上料机构7也带动被夹取的部分移动同样的距离,前上料机构6带动第一取料夹指638和第二取料夹指639释放穿刺针软管,穿刺针软管被释放的同时夹具升降气缸810带动升降板83上移,升降板83通过连接轴814带动下转盘820上移。下转盘820带动绕管轴823伸出绕管轴孔871,并带动管路夹具86伸出夹具孔872,当穿刺针软管被释放时,穿刺针软管直接卡入管路夹具槽861内。前上料机构6释放穿刺针软管后,前上料机构6带动第一夹爪组件63上移,并带动第一夹爪组件63、绕管夹爪组件和贴纸夹爪组件往远离后上料机构7的方向运动,防止干涉后续后上料机构7的上料过程。平移气缸835带动四组卷绕组件错位至与贴纸机构9对齐,旋转电机816通过第二同步轮817、同步带818、第一同步轮815带动旋转安装块812旋转,旋转安装块812通过支撑轴822带动上转盘87旋转,由于下转盘820的绕管轴823位于绕管轴孔871内,因此下转盘820被上转盘87带动同步旋转。上、下转盘87、820旋转的同时,后上料机构7带动被夹取

的部分继续往绕管机构8的方向移动,穿刺针软管围绕着绕管轴823逐渐卷绕成圈。夹爪升降气缸744带动滴口室上升,后直线电机741带动后平移组件74往绕管机构8的方向移动;后平移组件74移动过程中,旋转电机816带动上、下转盘87、820继续旋转,直到上料夹指749夹取的滴口室位于卡料夹具88正上方,后平移组件74暂停移动,旋转电机816暂停运行。第二电动夹指500带动上料夹指749释放滴口室,滴口室被卡入卡料槽881内。旋转电机816带动上、下转盘87、820继续旋转,第三电动夹爪300带动第三管夹指747和第四管夹指748释放传感器软管,上料电机7421带动上料滑块7422以及透析软管往绕管机构8的方向移动。上料电机7421带动透析软管移动一段时间后,第二电动夹爪200带动第一管夹指745和第二管夹指746释放透析软管,静脉管被卷绕成圈。

[0140]

静脉管卷绕完毕后,前上料机构6带动三组绕管夹爪组件移至绕管机构8的正上方,静脉管由于被卷绕成圈,连接软管重叠在一起,第一电动夹指400带动第一绕管夹指647和第二绕管夹指647夹取连接软管,重叠在一起的连接软管位于第一绕管夹取槽6471和第二绕管夹取槽6481内。上述过程中,贴纸机构9开始上料贴纸并且切出一定长度的贴纸段,贴纸卷上的贴纸经导向杆9428和导向轮929导向进入到贴纸通道9261内,驱动轮928的驱动凸环9281和导向轮929的导向凸环9291紧贴贴纸通道9261内的贴纸。出纸电机922带动驱动轮928旋转,驱动轮928旋转过程中驱动凸环9281与贴纸的粘贴面不断接触,从而实现贴纸移动。贴纸穿出贴纸通道并依次进入到切纸配合块924底部的贴纸导向槽9241和压纸槽9242。贴纸接着进入到贴纸压杆9216和切纸盖923上压纸凸台9232之间的空隙。包纸组件94的第三电动夹指600带动两块出纸导向块945相向运动,直到两块出纸导向块945相遇,两个出纸导向块945上的出纸槽9451配合形成一个出纸通道。贴纸进入到出纸通道,贴纸伸出出纸通道的部分位于包纸夹爪949上,负压设备将通气槽9493抽成负压,大气压将贴纸压在包纸夹爪949上。切除气缸9211带动切刀9215上移,切出贴纸段,出纸电机922暂停运行。贴纸段的两端位于包纸夹爪949上。

[0141]

前上料机构6带动已绕管的静脉管移至贴纸机构9的上方,使得静脉管的其中一段连接软管恰好位于贴纸段的中间。升降气缸942带动气缸安装板9410上移,接着贴纸气缸9411带动两个包纸夹爪949向上旋转,直到两个包纸夹爪949相贴,贴纸段粘贴面的两端被包纸夹爪挤压相向贴紧,并且已绕管的静脉管的其中一部分位于贴纸段内,贴纸段防止已绕管的静脉管在下料时散开。

[0142]

关闭负压设备,贴纸气缸9411带动两个包纸夹爪949向下旋转,贴纸脱离包纸夹爪949,前上料机构6中的贴纸夹爪组件带动贴纸夹指649下降并夹住贴纸段已贴紧的端部,前上料机构6带动夹取的静脉管移至下料处。

[0143]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1